电站轴流风机旋转失速工况下的叶轮静力特性研究

2015-08-03郎进花王松岭

张 磊,郎进花,王松岭

(华北电力大学电站设备状态监测与控制教育部重点实验室,河北保定071003)

动叶可调式轴流风机以其流量大、变工况时经济性好和结构紧凑等优势在火力发电厂得到了广泛应用.随着轴流风机运行参数的不断提高,叶轮的工作环境更加恶劣,叶轮出现裂纹,甚至叶片断裂的事故时有发生,其中长期运行在旋转失速和喘振区是叶片断裂的主要原因之一[1].因此,对轴流风机叶轮进行旋转失速工况的强度分析对电厂的安全运行具有重要意义.

旋转失速作为轴流风机小流量工况下的一种常见的失稳现象[2],已成为当前的一个重要研究课题.目前对于旋转失速的研究主要集中在失速机理、失速现象描述及失速控制方面.而其研究方法主要有实验和数值模拟2种.从80年代末开始一些学者利用“数值失速”算法,即用三维非定常Reynolds平均的N-S方程直接计算整个失速过程[3-4].研究发现,叶顶间隙泄露流对旋转失速的发生具有重要影响[5-9].吴艳辉等[10]以轴流压气机为研究对象,对转子从大流量工况向近失速工况推进过程中的叶尖流场特性进行了详细分析.在此基础上楚武利等[11]以小型高速斜流叶轮为研究对象,设计了一种处理机匣结构,有效地改善了转子叶片叶顶区域的流动状况,推迟了旋转失速的发生.针对叶顶间隙泄漏流,耿少娟等[12]提出了叶顶微喷气方法,成功实现了压气机性能和稳定性的提高.刘震雄等[13]运用反推法构造的旋转失速控制系统,有效地扩大了压缩机的稳定工作范围.Salunkhe等[14]利用小波分析方法研究了入口畸变对失速先兆机理的影响.

随着计算机技术的长足发展以及计算流体力学、计算结构力学和有限元分析等相关理论与软件的不断完善,流固耦合研究也有了较大的进步.Dehaeze等[15]基于CFD 和结构模型的耦合方法分析了直升机旋翼桨叶在悬停时的气动特性.Bazilevs等[16]采用流固耦合方法,对风力机叶片进行结构离散化,对NREL 5 MW 的风力涡轮转子进行建模和仿真.Guidoboni等[17]采用弱耦合方法模拟了血液在薄壁血管中的流动,提出了一个新颖的时间分离方案,成功解决了“质量增加效应”.李媛等[18-19]利用弱流固耦合方法,对风力机叶片的流固耦合特性进行了研究.

旋转失速发生后,轴流风机内部流场发生周期性变化,同时其流固耦合特性也随时间发生改变.目前流固耦合分析主要集中在风机的设计工况,还未见旋转失速工况下叶片应力特性方面的研究.因此,笔者以电厂常用的两级动叶可调式轴流风机为研究对象,基于节流阀模型,利用Fluent软件对风机进行旋转失速工况下的三维非定常计算,并采用Ansys软件中的Static Structural模块对风机叶轮进行典型的FSI流固耦合分析,研究了设计工况和旋转失速工况下单独加载离心力载荷、单独加载气动力载荷及同时加载2种载荷这3种情况下风机叶轮的静力特性.

1 数学模型

1.1 计算模型及网格划分

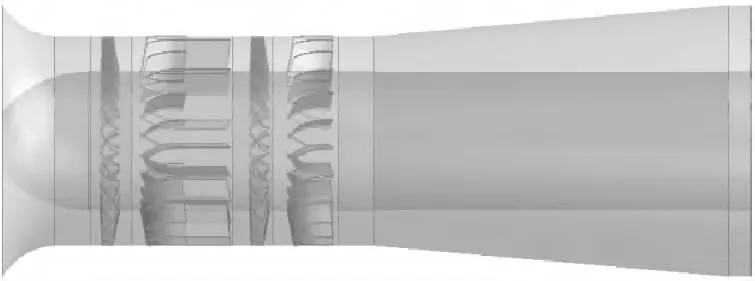

基于某电厂用一次引风机建立几何模型,图1为风机流场域整机模型图,主要包括入口集流器、一级动叶轮、一级静叶轮、二级动叶轮、二级静叶轮和出口扩散筒6部分,具体结构参数见表1.设置进口边界条件为压力入口,0 MPa.出口为压力出口,通过加载节流阀函数来控制出口静压.图2为风机叶轮的三维模型图,叶片材料为ZL101,其主要力学性能参数见表2.

图1 轴流风机整机模型Fig.1 Flow field model of the axial flow fan

表1 风机主要结构参数Tab.1 Main structure parameters of the fan

图2 风机叶轮三维模型Fig.2 Three-dimensional model of the impeller

表2 叶轮材料力学性能参数Tab.2 Mechanical properties of the impeller material

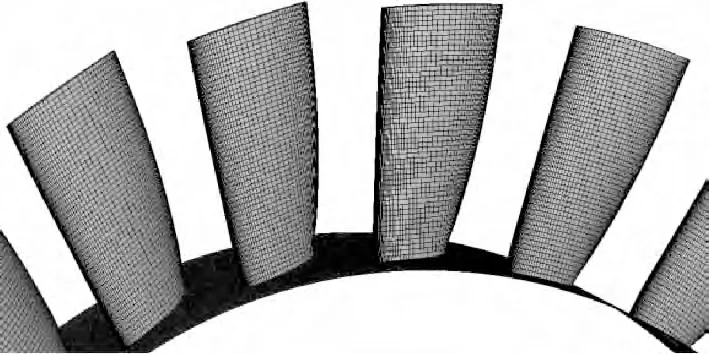

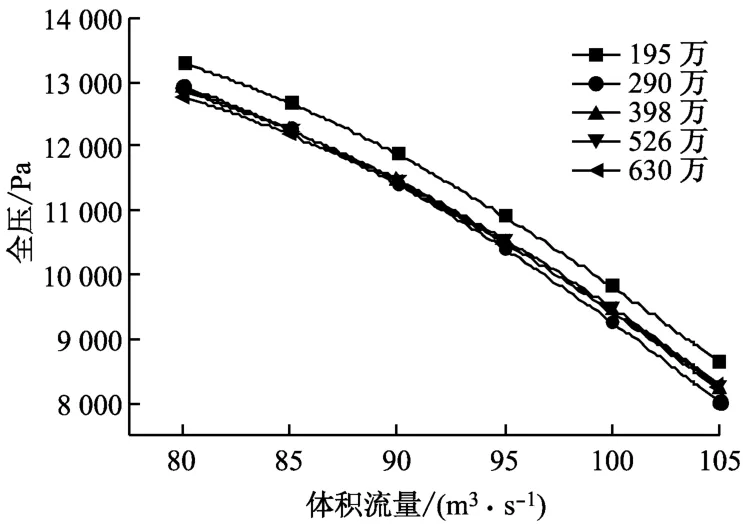

采用Gambit软件对轴流风机进行分块网格划分,分别对入口段、两级动、静叶和出口段6个部分进行网格划分.在动、静叶轮之间通过设置interface来进行数据交换.由于叶轮内部流动比较复杂,因此在叶片的压力面和吸力面分别采用尺寸函数进行网格加密处理.图3为动叶表面网格的局部放大图.为了验证网格数对模拟结果的影响,分别选取了195万、290万、398万、526万和630万5种网格划分情况进行网格无关性验证,结果如图4所示.考虑到计算精度和计算时间,最终选取网格数为526万.由于整机数值模拟时网格数多,非定常计算耗时长,因此,轴流风机旋转失速非定常数值模拟在并行计算平台上进行.固体域网格模型如图5所示,采用Ansys自带的网格划分模块,网格单元采用带中间节点的四面体实体单元Solid187(含有10个节点),可以较好地模拟形状复杂的模型.单元大小设置为18 mm,节点数约为47万,单元数约为30万.

图3 动叶表面网格Fig.3 Grid division for the blade surface

图4 全压-体积流量性能曲线Fig.4 Total pressure-flow performance curve

图5 固体域网格模型Fig.5 Grid model of the solid field

1.2 数值计算方法

控制方程包括连续性方程、N-S方程和Realiz-ablek-ε湍流模型.在数值模拟计算中,采用双时间步法求解三维雷诺时均N-S方程.采用有限体积法离散,其中对流项与扩散项采用二阶迎风差分格式进行离散.由于Realizablek-ε湍流模型适用的流动类型比较广泛,对涉及旋转、逆压力梯度下的边界层分离、二次流以及回流等均有较好的模拟效果,因此选用Realizablek-ε湍流模型.

轴流风机进口为压力进口边界条件,设定进口总压,气流方向角为轴向进气;风机出口为压力出口边界条件,设定出口静压,定常计算给定具体静压值,非定常计算采用节流阀模型[20].非定常计算的物理时间步长为0.000 839s.定常计算时,动静区域耦合采用MRF模型,出口背压从低值逐渐增大,直到定常计算不能收敛;再以定常计算的结果为基础,采用滑移网格模型进行非定常计算,逐渐减小节流阀开度,使轴流风机逐步进入数值失速状态.

2 计算结果与分析

2.1 旋转失速工况下流场模拟结果分析

由于完全旋转失速状态下,风机两级动叶轮的流场特性基本一致,因此笔者以第一级动叶轮为例,详细阐述旋转失速发生后叶轮的流场特性和流固耦合特性.图6 为旋转失速工况下叶轮中间截面(即z=0截面)的相对速度流线图.由图6可知,旋转失速发生后,叶轮部分流道内产生剧烈的扰动,形成一个大约占据11个流道的失速团,其中失速团所在区域的中间7个流道内回流现象最为明显,已发展到50%叶高处,流道内的流动情况恶化.受叶片吸力面负压区和主流的影响,该回流均起始于叶片的吸力面,流向叶片的压力面,最终返回叶片吸力面.沿失速团传播方向(即逆时针方向),与失速团相邻的2个流道内的回流区域面积逐渐增大,受失速团的影响加剧,逐步进入旋转失速状态;而沿顺时针方向,回流区域的面积逐渐减小,流场受失速团的影响逐渐减弱,流道逐步脱离失速状态.远离失速团的流道流动状况良好.

图6 叶轮z=0截面的相对速度流线图Fig.6 Relative velocity streamlines of the impeller in z=0cross section

图7为旋转失速工况下叶轮中间截面的静压分布云图.从图7可以看出,旋转失速工况下,叶轮流道内的静压分布存在明显的周向不均现象,与图6对应的失速团所在流道均存在一个明显的负压区,该负压区主要存在于叶片吸力面的叶根到50%叶高范围内.沿顺时针方向,失速团所在流道吸力面的负压区面积逐渐减小,压力面的高压区面积逐渐增大,即失速团的影响逐渐减弱,流道逐步脱离失速状态.同时,与失速团顺时针相邻的流道(即失速团的下游流道)存在一个明显的高压区,这是由于失速团所在流道被阻塞,使下游流道流动情况得到改善.沿逆时针方向,高压区面积逐渐减小,低压区面积逐渐增大,流道逐步进入旋转失速状态.

图7 叶轮z=0截面的静压分布云图Fig.7 Contours of static pressure of the impeller in z=0cross section

通过对监测点的相对速度进行快速傅里叶变换和频谱分析,得到旋转失速后监测点的相对速度频谱分布,如图8所示.由图8可知,该风机的旋转失速频率为13.3Hz.通过对叶片进行模态分析,得到叶片的前六阶固有频率,如表1所示.通过对比图8和表3可知,旋转失速频率与叶片的自振频率差别较大,风机不会发生共振.

图8 旋转失速后监测点的相对速度频谱分布Fig.8 Spectrum charts of the monitoring point after the rotating stall

表3 风机叶片各阶固有频率Tab.3 Natural frequency of the blades Hz

2.2 静力结构分析

2.2.1 设计工况下叶轮静力结构分析

图9为设计工况、不同载荷下的叶轮等效应力分布云图.由于设计工况下气动力载荷是周向均匀分布的,因此仅加载气动力载荷时,叶轮的等效应力也是周向均匀分布的,其中最大等效应力为5.33 MPa,主要集中在叶片吸力面的叶根到50%叶高的叶片中间部位.由于叶片吸力面后缘逆压梯度较大,存在边界层分离现象,因此叶顶后缘附近区域的应力最小,由叶顶至叶根应力逐渐增大.仅加载离心力载荷时,叶轮的最大等效应力为66.1 MPa,集中在吸力面的叶根中间部分,叶顶的等效应力最小.当同时加载气动力载荷和离心力载荷时,由于气动力的方向垂直于叶片表面,而离心力的方向沿叶轮径向,二者相互垂直,导致叶片表面应力分布有所改变.叶轮的最大等效应力区域稍有扩大,但值减小为62.1 MPa.大应力区的位置与仅加载离心力载荷时基本一致,这是由于气动力载荷产生的应力比离心力载荷产生的应力小一个数量级,因此叶轮上的应力分布主要受离心力载荷的影响.

图9 设计工况、不同载荷下叶轮等效应力分布云图Fig.9 Contours of impeller equivalent stress at different loads(design condition)

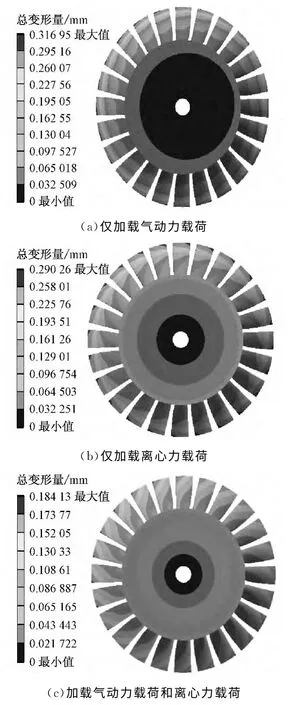

在设计工况下,叶轮的总变形量呈均匀分布,如图10所示.由图10可知,在仅加载气动力载荷时,叶轮的最大总变形量发生在叶顶前缘处,为0.32 mm,叶片变形由叶顶到叶根逐渐减小.仅加载离心力载荷时,叶轮的最大总变形量发生在叶顶后缘处,为0.29mm.2种载荷引起的叶片变形量相当,因此叶轮的变形情况由二者共同决定.同时加载2种载荷时,叶轮的最大总变形量出现在叶片的后缘处,且为0.18 mm,比二者单独作用时产生的变形量都小,这是由气动力载荷与离心力载荷使叶片产生的形变趋势不同所致.气动力垂直于叶片表面,对叶片的作用主要沿轴向,而离心力对叶片的作用主要是沿径向的拉伸变形,二者叠加的结果表现为叶轮最大总变形量变小且分布变化较大,即同时加载离心力载荷和气动力载荷时,叶轮的变形情况在一定程度上受到了抑制.

图10 设计工况、不同载荷下叶轮总变形量分布云图Fig.10 Contours of impeller total deformation at different loads(design condition)

图11为不同载荷下叶片的变形趋势.由图11可知,仅加载气动力载荷时,叶片的变形趋势为沿叶轮旋转反方向的弯曲,叶根处变形量最小,叶顶前缘点附近变形量最大;仅加载离心力载荷时,叶片的变形趋势表现为径向拉伸变形和沿叶轮旋转方向的弯曲变形,叶顶后缘点处变形量最大.由此可以看出,气动力载荷与离心力载荷对叶片变形的作用在轴向上正好相反,因此2种载荷叠加作用时,叶片的变形量会抵消一部分,最终表现为同时施加2种载荷时的总变形量比单独施加1种载荷时小.

图11 不同载荷下叶片的变形趋势Fig.11 Deformation trend of the blades at different loads

2.2.2 旋转失速工况下叶轮静力结构分析

旋转失速发生后,由于失速团的存在,叶轮的应力分布情况有所改变.图12为旋转失速后不同载荷下的叶轮等效应力分布云图.由图12可知,仅加载气动力载荷时,叶片上的压力分布出现明显的周向不均现象,失速团所在区域出现一个小应力集中区,失速团下游叶片吸力面存在明显的应力集中,位置与设计工况下相同,但数值较设计工况下有所增大,最大值为5.9 MPa,增大了11.3%,这是由于失速团所在流道流动状况恶化,甚至部分流道阻塞,导致失速团下游流道流动状况得到改善.失速团上游叶片的等效应力明显减小,这是由于失速团沿逆时针方向发展,上游流道将逐步进入旋转失速状态所致.由于离心力载荷引起的等效应力比气动力载荷引起的等效应力大一个数量级,因此同时加载气动力载荷和离心力载荷时,叶轮上的应力分布特性与仅加载离心力载荷时大致相同.失速团所在区域的叶根前缘附近的小应力区域的面积有所减小,叶片吸力面的应力集中区域扩大,最大值略微减小为59.4 MPa.材料的屈服强度为70 MPa,最大等效应力在安全裕度内,未达到屈服状态.

图12 旋转失速后不同载荷下叶轮等效应力分布云图Fig.12 Contours of impeller equivalent stress at different loads(stall condition)

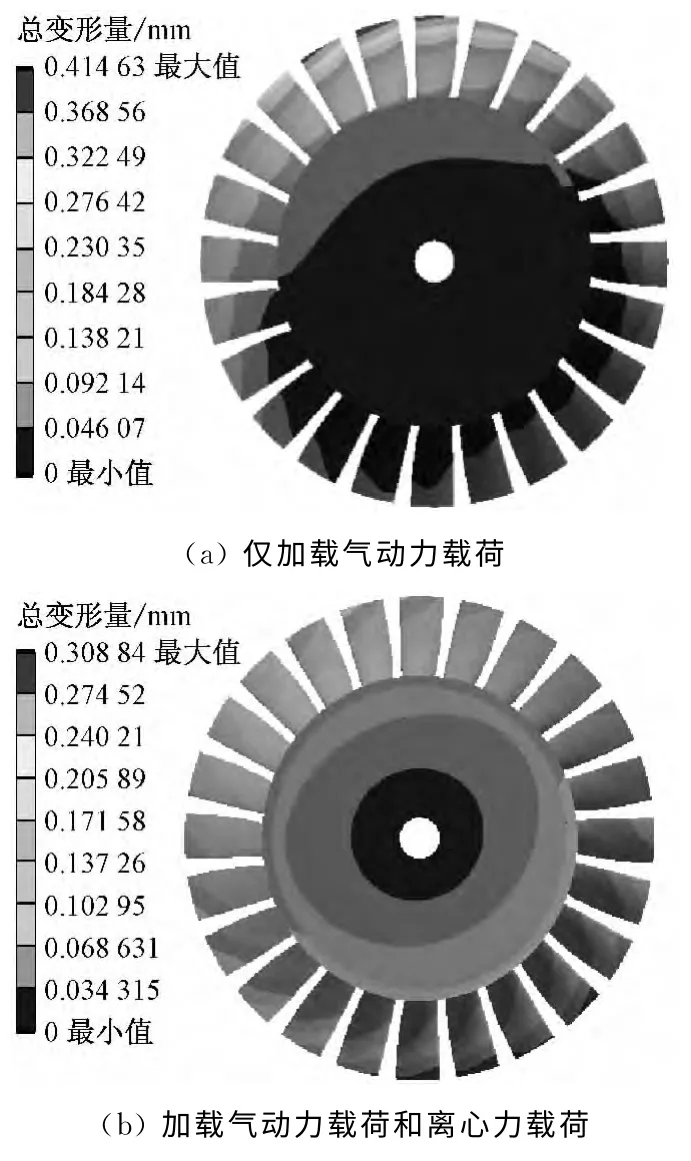

由设计工况下的静力结构分析可知,气动力载荷对叶轮的总变形量分布具有重要影响.当轴流风机进入旋转失速后,叶轮内部流场发生明显变化,因此叶轮的总变形量也有较大改变.图13为2种载荷下叶轮的总变形量分布云图.由图13可知,旋转失速发生后,叶轮的变形呈现明显的周向不均.仅加载气动力载荷时,失速团中心所在区域变形最小,即将进入旋转失速状态的失速团上游叶片的变形也有所减小.失速团下游叶片的叶顶区域变形最大,最大值为0.49mm,较设计工况下增大了58.1%.由于气动力载荷和离心力载荷对叶轮变形趋势的影响正好相反,同时加载2种载荷时,叶轮的总变形量比仅加载1种载荷时要小.由图13(b)可以看出,失速团中心区域的叶顶前缘总变形量最大,这是由于在失速团所在区域,气动力引起的变形很小,因此与离心力引起的变形的抵消作用减弱.总变形最大值为0.31 mm,较设计工况下增大72.2%.沿失速团传播方向(即失速团上游)叶片的变形也较大,失速团传播反方向(即失速团下游区域)的叶片总变形量最小.

图13 旋转失速后不同载荷下叶轮的总变形量分布云图Fig.13 Contours of impeller total deformation at different loads(stall condition)

3 结 论

(1)进入旋转失速工况后,叶轮内产生一个与叶轮旋转方向相同,大约占据11个流道的失速团.失速团所在流道流动情况恶化,回流现象明显,流道阻塞严重.受失速团的影响,失速团下游流道的流动状况得到改善,逐步脱离旋转失速状态;而失速团所在区域形成一个明显的负压区,失速团上游区域流动恶化,逐步进入旋转失速状态.

(2)叶轮在流固耦合条件下,最大等效应力存在于叶根中间部位.进入旋转失速工况后,叶轮的等效应力分布变化较小,这是由于离心力载荷引起的等效应力比气动力载荷引起的等效应力大一个数量级,等效应力分布主要受离心力载荷的影响.

(3)气动力载荷使叶片产生与叶轮旋转方向相反的弯曲变形,离心力载荷使叶片产生与旋转方向相同的弯曲变形和沿径向的拉伸变形,因此同时加载2种载荷时会有部分变形抵消,导致总变形量比单独加载1种载荷时小.

(4)气动力载荷对叶轮总变形量的影响显著,旋转失速发生后,叶轮的总变形量分布呈现明显的周向不均,最大总变形量位于失速团中心区域的叶顶前缘,较设计工况下增大了72.2%.

[1]冀春俊,李彩华,惠洪杰.叶片断裂破坏与气动非定常脉动的关联分析[J].风机技术,2012(2):9-11.

JI Chunjun,LI Caihua,HUI Hongjie.Collaborated analysis of blade failure mechanism and unstable flow of centrifugal compressor[J].Compressor Blower &Fan Technology,2012(2):9-11.

[2]张磊,王松岭,张倩,等.离心风机旋转失速状态下的流体动力学特征[J].中国电机工程学报,2012,32(14):95-102.

ZHANG Lei,WANG Songling,ZHANG Qian,etal.Dynamic characteristics of rotating stall for centrifugal fans[J].Proceedings of the CSEE,2012,32(14):95-102.

[3]胡丹梅,李佳,闫海津.水平轴风力机翼型动态失速的数值模拟[J].中国电机工程学报,2010,30(20):106-111.

HU Danmei,LI Jia,YAN Haijin.Numerical simulation of airfoil dynamic stall of horizontal axis wind turbine[J].Proceedings of the CSEE,2010,30(20):106-111.

[4]ZHANG Lei,LIANG Shoufang,HU Chenxing.Flow and noise characteristics of centrifugal fan under different stall conditions[J].Mathematical Problems in Engineering,2014,2014:403541.

[5]杜娟.跨音压气机/风扇转子叶顶泄漏流动的非定常机制研究[D].北京:中国科学院研究生院(工程热物理研究所),2010.

[6]张燕峰,楚武利,吴艳辉.跨音速轴流压气机间隙泄漏流流动特性研究[J].热能动力工程,2008,23(5):473-477.

ZHANG Yanfeng,CHU Wuli,WU Yanhui.A study of the clearance leakage flow characteristics of a transonic axial-flow compressor[J].Journal of Engineering for Thermal Energy and Power,2008,23(5):473-477.

[7]李晓军,高丽敏,谢建,等.双级对转压气机的失速机理[J].航空动力学报,2013,28(1):188-194.

LI Xiaojun,GAO Limin,XIE Jian,etal.Rotating stall mechanism of dual-stage contra-rotating compressor[J].Journal of Aerospace Power,2013,28(1):188-194.

[8]李成勤,张靖煊,林峰,等.轴流压气机叶栅非定常叶顶泄漏流的研究[J].工程热物理学报,2012,33(10):1675-1678.

LI Chengqin,ZHANG Jingxuan,LIN Feng,etal.Investigation of the unsteady tip leakage flow in axial compressor cascade[J].Journal of Engineering Thermophysics,2012,33(10):1675-1678.

[9]李继超,童志庭,林峰,等.基于前失速先兆检测机理的叶顶喷气扩稳实验研究[J].工程热物理学报,2012,33(4):573-577.

LI Jichao,TONG Zhiting,LIN Feng,etal.Experimental investigation of tip air injection base on detection mechanism of early stall warning[J].Journal of Engineering Thermophysics,2012,33(4):573-577.

[10]吴艳辉,吴俊峰,稂仿玉,等.轴流压气机转子近叶尖流动的试验和数值研究之二:近失速工况流动特征分析[J].工程热物理学报,2014,35(1):60-65.

WU Yanhui,WU Junfeng,LANG Fangyu,etal.Experimental and numerical investigation of near-tip flow-field in an axial flow compressor rotor-part II:flow characteristics at near-stall operating conditions[J].Journal of Engineering Thermophysics,2014,35(1):60-65.

[11]楚武利,高鹏,吴艳辉,等.带后置蜗壳的斜流叶轮机匣处理扩稳研究[J].热能动力工程,2009,24(6):725-729.

CHU Wuli,GAO Peng,WU Yanhui,etal.A study of stability enhancement achieved by the casing treatment of an oblique-flow impeller equipped with rearmounted volute housing[J].Journal of Engineering for Thermal Energy and Power,2009,24(6):725-729.

[12]耿少娟,张宏武,陈静宜,等.跨音速轴流压气机叶顶间隙泄漏流对微喷气的非定常响应机制和扩稳效果研究[J].工程热物理学报,2009,30(12):2013-2016.

GENG Shaojuan,ZHANG Hongwu,CHEN Jingyi,et al.Unsteady response of tip leakage flow to discrete micro tip injection in a transonic axial compressor and its effect on stability enhancement[J].Journal of Engineering Thermophysics,2009,30(12):2013-2016.

[13]刘震雄,杜朝辉,竺晓程.含紧连阀轴流式压缩系统的旋转失速控制[J].动力工程学报,2013,33(2):112-116.

LIU Zhenxiong,DU Zhaohui,ZHU Xiaocheng.Rotating stall control for axial compression system with close coupled valves[J].Journal of Chinese Society of Power Engineering,2013,33(2):112-116.

[14]SALUNKHE P B,PRADEEP A M.Stall inception mechanism in an axial flow fan under clean and distorted inflows[J].Journal of Fluids Engineering,2010,132(12):121102.

[15]DEHAEZE F,BARAKOS N G.Hovering rotor computations using an aeroelastic blade model[J].Aeronautical Journal,2012,116(1180):621-649.

[16]BAZILEVS Y,HSU M C,KIENDL J,etal.3Dsimulation of wind turbine rotors at full scale.Part II:fluid-structure interaction modeling with composite blades[J].International Journal for Numerical Methods in Fluids,2011,65(1/2/3):236-253.

[17]GUIDOBONI G,GLOWINSKI R,CAVALLINI N,et al.Stable loosely-coupled-type algorithm for fluidstructure interaction in blood flow[J].Journal of Computational Physics,2009,228(18):6916-6937.

[18]李媛,康顺,王建录,等.2.5 MW 风力机叶片流固耦合数值模拟[J].工程热物理学报,2013,34(1):71-74.

LI Yuan,KANG Shun,WANG Jianlu,etal.Numerical simulation of fluid-structure coupling of 2.5 MW turbine blades[J].Journal of Engineering Thermophysics,2013,34(1):71-74.

[19]胡丹梅,张志超,孙凯,等.风力机叶片流固耦合计算分析[J].中国电机工程学报,2013,33(17):98-104.

HU Danmei,ZHANG Zhichao,SUN Kai,etal.Computational analysis of wind turbine blades based on fluid-structure interaction[J].Proceedings of the CSEE,2013,33(17):98-104.

[20]GOURDAIN N,BURGUBURU S,LEBOEUF F,et al.Simulation of rotating stall in a whole stage of an axial compressor[J].Computers and Fluids,2010,39(9):1644-1655.