新型耐温耐压多层结构管道及其壁温计算

2015-08-03李建锋吕俊复柴晓军

李建锋,吕俊复,冷 杰,柴晓军

(1.中国电力企业联合会,北京100055;2.清华大学热科学与动力工程教育部重点实验室,北京100084;3.国网辽宁省电力有限公司电力科学研究院,沈阳110006)

以燃煤为主的发电方式给我国带来了巨大的能源消耗与环境保护压力,因此节能减排工作成为目前火力发电企业必须面对的问题,而降低火电厂的厂用电率能够明显降低发电能耗[1-4].文献[1]~文献[4]中提出的通过耦合空气透平系统能够有效降低火电厂的厂用电率,但是由换热器出来的高温高压空气参数可以达到700 ℃、0.5~0.6 MPa,因而高温换热器出口与空气透平之间的连接管道是该系统成败的关键因素之一.对于换热器来说,由于换热器管道较细,所以抗压能力较强,同时在换热器的高温段可以采用较耐高温的材料.根据目前高温换热器的技术进展,产生700 ℃、0.5~0.6 MPa的空气有条件实现[5-8].但对于连接管道来说,由于温度高、压力大,而且管道很粗,所以管道壁面承受的热应力和拉伸应力很大,继续采用常规的金属管道加保温的方式可能会有较大困难,或者需采用更加耐高温的合金材料[9-12],这样会大大增加管道的制造成本.

同时,为进一步提高火力发电机组的发电效率,主蒸汽压力超过30MPa、温度为700℃的下一代超超临界机组的研发已显得较为迫切,此前对高温高压管道的研究[11-12]多集中在耐高温与耐高压材料的研发上,未见对管道结构改进的研究报道.因此,为了降低这些高温高压管道生产制造上的技术困难,同时降低管道的造价,基于耐温与耐压分开的原则,笔者提出了一种新型的多层管道设计方案.

1 新型管道结构介绍

目前,在能源、化工和石油等领域,高温高压管道的应用非常广泛,为了防止保温材料本身或者保温材料脱落对管道内流体的污染与堵塞,常采用金属管道外加保温层的方式(见图1).金属管道既要承受较高的温度,又要承受很高的压力.因此,在高温高压领域对金属管道的材质提出了严格的要求,需要使用较为昂贵的耐温合金钢,大大增加了管道的造价[12-13].

图1 传统的管道结构Fig.1 Structural diagram of a conventional pipe

为提高管道的耐温、耐压能力,可以采用保温材料内置的方式实现耐温与耐压分离(见图2).管道由内管道、保温材料以及外管道构成.其中,内管道主要承受高温,而压力则主要靠外管道来承受,相当于把图1中的保温材料内置,同时在保温材料里面又覆盖上一层金属管,这主要是为了防止保温材料在运行过程中长时间承受流体冲刷而脱落.为了防止内层金属管与外管道在常温和受热时因为膨胀系数不同而产生较大的热应力破坏管道,同时为了平衡内管道内外的压差,内管道可以采用两段式结构,二者用套管连接,这样内管道在受热过程中有了自由膨胀的空间,大大降低了热应力,当然这也相当于把整个保温材料置于高压气体之中.因为内、外管道之间有保温材料,所以外管道的壁温为常温,这样,外管道可以采用普通钢材制造,而内管道因为不承受大的压力,在制造过程中可采用较便宜的耐热不锈钢制造,成本大大降低.但是由于这种方式保温材料内置,一方面会导致整个管径变得很大,外管道所受到的应力也会大幅增加;更重要的是,由于在机组启停或者输送的气体参数发生变化时,保温材料内部微孔中空气不断增压和泄压,会对保温层纤维产生一定的破坏,最终会对材料的保温性能和使用寿命产生不良影响[14],且不方便维修.此外,保温材料与管内流体直接接触,部分保温材料在高温时会出现有机物挥发现象[14],有可能污染管内气体.在输送非空气气体时,保温材料与气体在高温高压下是否会发生反应也需认真考虑.

保温材料多为疏松多孔的材料,实际的保温效果是因为在多孔介质中含有大量的空气,空气在不流通时,其本身的导热系数极小,小于一般保温材料本身的导热系数,因此如果能够直接利用空气层作为保温材料,可能会取得较好的效果.图3给出了利用空气层作为绝热层的多层管道结构,即在内管道和外管道之间安装了多层遮热管.这样一方面降低了辐射换热,另一方面也能防止气体对流换热.

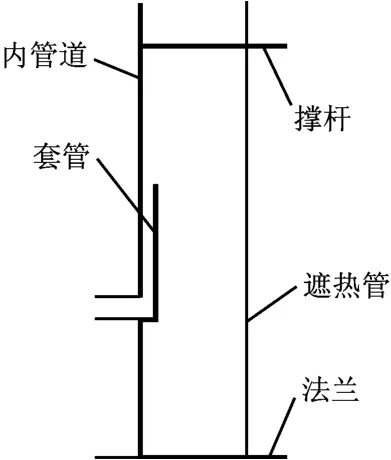

在缝隙的宽度较小时,缝隙内的热传递将只有导热和辐射,而没有对流,这相当于空气夹层就是保温材料.同样,为了防止管道在高温时产生较大的热应力,同时平衡内管道的管内外压差,内管道仍然采用套管式结构,在内管和外管之间有撑杆,起到固定内管的作用,遮热管的表面抛光或者镀银,以进一步减小辐射换热量.如果套管缝隙很小,而且比较长,如图4所示,那么即使内管道的气体在流动中,也不会对内外管道之间的空气产生影响,因此,遮热管之间以及遮热管与内外管道之间的缝隙中,空气仍可认为是静止的.

图4 套管式结构Fig.4 Schematic diagram in the sleeve section

采用这种多层管道结构是为了降低承压的外管道的温度,因此在外管道温度可控、管内空气压力不是太高的情况下,管段之间可以采用法兰连接,如同汽轮机上下缸体的连接方式,或者外管道采用焊接方式连接,主要控制焊接位置的温度在一定范围内,这种管道结构连接强度可以认为是可靠的.对于弯头,可以将内外管以及遮热管做成1/4圆周的方式,按照管径的不同依次插入并固定即可,如图5所示.

图5 弯管切面示意图Fig.5 Sectional view of the bend

由于内管道的一端为自由端,为了防止内管道的震动,可以采用以下几个主要措施:(1)降低空气流速,可以采取适当增大内管道半径的方式,遮热管和外管道的半径也适当增大;(2)增加支撑,在图3和图4中均有撑杆,适当增加撑杆的数量可以大大减弱管道的震动;(3)适当增加内管道的厚度以提高其强度.而对于遮热管,其内部缝隙之间的空气为相对静止状态,因此如果内管道震动不大,遮热管也不会有太大的震动.

这种多层结构的管道可以输送空气,也可以输送其他高温高压的气体,但是这种结构能否成功取决于耐压管道(即外管道)最终的温度范围.如果能够保持在一定的温度范围内,那么可以认为这种结构的管道在生产过程中是可行的.下面以空气介质为例,对稳态条件下该结构的壁温进行计算.

2 壁温计算模型

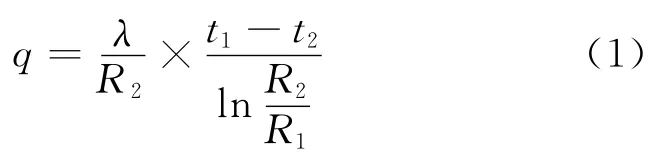

对于传统结构、保温层内置结构或者外管道设置保温层结构,由于金属材料的导热系数远远大于保温材料的导热系数,因此忽略金属管道所带来的温降(即接触热阻),管道表面的散热热流密度为

式中:λ为保温材料的导热系数;t1为保温材料内壁面温度;t2为保温材料外壁面的温度;R1为保温材料内壁面的半径;R2为保温材料外壁面的半径.

对于多层管道结构,遮热管/管道壁面之间的换热模型见图6.在图6中,假定第i层与第i+1层遮热管间的空气相对封闭,那么二者之间的换热有2种模式:一种是热传导或对流,即2个遮热管之间通过空气进行热交换;另一种是热辐射,即2个遮热管之间直接辐射换热.

图6 遮热管/管道壁面的换热模型Fig.6 Heat transfer mode between heat shields and pipe walls

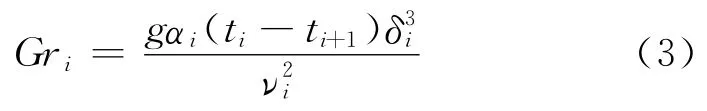

假定管道为竖向布置,2个遮热管之间的空气相对封闭,同时只考虑遮热管间的空气夹层为纯导热模式,即夹层空气物性参数满足下列关系式[15]:

式中:Pri为夹层空气的普朗特数;Gri为夹层空气的格拉晓夫数.

式中:g为重力加速度;αi为空气的热膨胀系数;δi为两层之间的间隙;νi为空气的动力黏度;ti和ti+1分别为第i层和第i+1层遮热管的温度.

在2个遮热管间以导热方式传递的热流密度为

式中:λi为空气的导热系数;ri为内层遮热管外壁面半径.

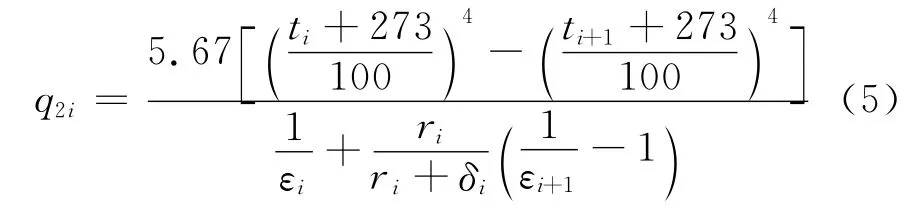

除了空气导热外,在2个遮热管之间还有辐射换热,辐射换热的热流密度为

式中:εi为遮热管的表面发射率.

因此,通过第i层的总热流密度为

由于管道中通过任意半径处的热流密度并不相等,而总散热功率(即热流功率)却相同,因此在单位管道长度上有:

即

由式(8)可知,尽管不同半径处的热流密度不同,但是热流密度与半径的乘积为定值,为了计算方便,单位长度上的管道总散热功率Φ为

3 计算结果与分析

在计算过程中,假定对遮热管的表面进行磨光处理,发射率可以取0.05[15],遮热管厚度取1mm,且其内外表面温度相同.取内管道外壁面和外管道内壁面的表面发射率均为0.8[15].

根据相关行业标准[16],在管内介质参数超过600 ℃时,常年运行的管道外表面散热热流密度不能超过314 W/m2,同时外表面温度不能超过50℃.因此,如果采用膨胀珍珠岩作为保温材料,采用迭代计算,根据式(1)可以计算出在管内介质温度为700°C时,传统结构和保温层内置管道的保温层厚度至少为0.17m.

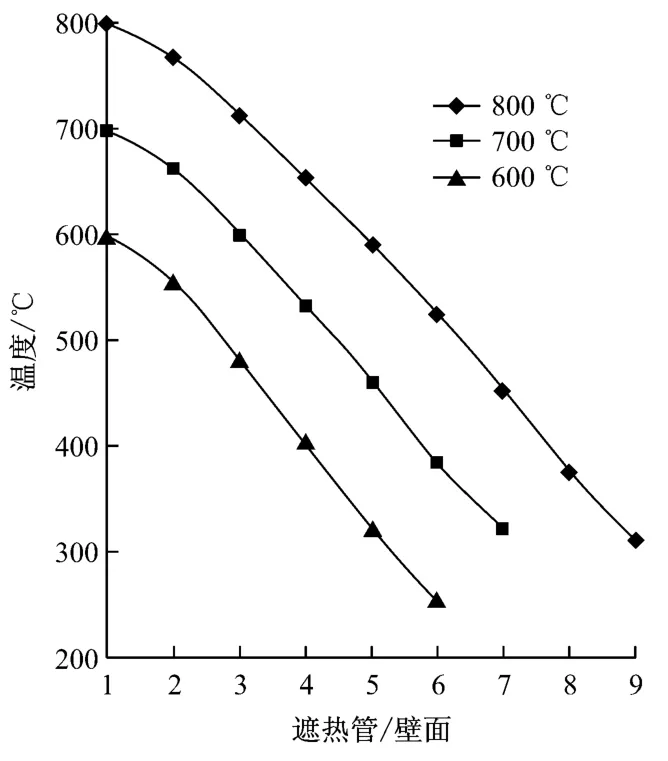

但对于多层结构的管道来说,不同内管道外径(0.4m、0.5 m 和0.6 m)下随着遮热管数量的增加,遮热管的温度不断降低(见图7).其中横坐标1代表内管道外壁,7代表外管道内壁,中间的数字代表该层遮热管.由图7可知,遮热管的温度与内管道外径的关系不是很大,但随着遮热管层数的增加,外层遮热管的温度却不断降低.当遮热管超过5层时,外管道内壁面的温度已经降至350 ℃以下,此时的外管道完全可以使用普通钢材制造.另外,尽管内管道壁温为700℃,但是内管道并不承受压力,可以使用防止氧化的普通材料制造,遮热管也可以采用表面有镀层的普通钢材制造.同时由于外管道的温度较低,因此保温材料就有更多的选择,且保温材料在中低温以下的性能基本保持不变,大大降低了管道的制造成本.

图7 不同内管道外径时遮热管壁温与遮热管数量的关系Fig.7 Wall temperature vs.number of heat shields for different sizes of inner pipe

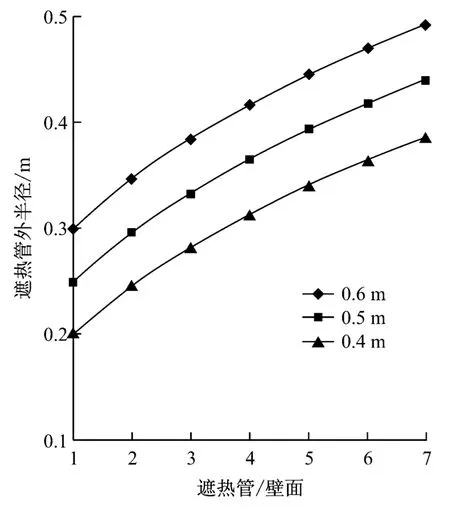

随着遮热管数量的增加,遮热管外半径也随之增大(见图8,图中横坐标含义与图7相同).在增加了5层遮热管后,内外管道之间的缝隙总厚度约为0.18~0.19m,基本上与传统结构的保温层厚度相当,但此时在外管道外壁仍然需要覆盖一定厚度的保温材料,这是因为在多层管道结构中还有辐射换热的作用,所以总厚度有所增加.当然,如果在同样的热流功率下,增加外保温层厚度会提高外管道的温度,可以适当减少遮热管的层数.但是外管道温度的提高会对材料性能有要求,可能会增加管道造价.

根据式(9)可以计算出单位长度多层管道的散热功率,计算中取外管道内壁面的热流密度为314 W/m2,由于外管道外壁面还有保温层,因此最终的保温材料外表面的热流密度小于314 W/m2,完全符合行业标准的要求.

图9给出了内管道外径为0.5m 时辐射热流功率和导热热流功率的大小,图中横坐标1代表内管道外壁面,其余数字代表该层遮热管外表面.由图9可知,随着遮热管数量的增加,遮热管温度不断降低,辐射热流功率不断减小,但是导热热流功率不断增大,在第5层遮热管的外表面,即横坐标6处,辐射热流功率反而增大,这是由外管道内壁面的表面发射率取为0.8所致.

图8 不同内管道外径时遮热管外半径与遮热管数量的关系Fig.8 Outer radius vs.number of heat shields for different sizes of inner pipe

图9 不同内管道外径时热流功率与遮热管数量的关系Fig.9 Heat power vs.number of heat shields for different sizes of inner pipe

对于同样的内管道外径,当流体介质温度不同时,遮热管的数量也完全不同,而且最终外管道内径以及热流功率的大小也不同,如图10~图12所示.图10和图11中,横坐标1代表内管道外壁面,每根曲线最右边的点代表外管道内壁面,其余数字代表该层遮热管.图12中横坐标的意义与图9类似.

4 结 论

图10 不同内管道壁温时遮热管温度与遮热管数量的关系Fig.10 Wall temperature vs.number of heat shields at different fluid temperatures

图11 不同内管道壁温时遮热管外半径与遮热管数量的关系Fig.11 Outer radius vs.number of heat shields at different fluid temperatures

图12 不同内管道壁温时热流功率与遮热管数量的关系Fig.12 Thermal flux vs.number of heat shields at different fluid temperatures

采用多层遮热管结构的保温管道可以将管道的耐压与耐温分开,计算结果表明,采用该种多层结构管道时,随着遮热管数量的增加,外管道壁温迅速下降,所以内外管道均可考虑采用普通钢材制造,成本大幅降低.而且这种结构没有污染管内流体的危险,保温材料覆盖在管道外面也便于维护和更换,因此值得进一步试验研究.

[1]李斌,李建锋,张全胜,等.燃气轮机与锅炉耦合系统降低电厂风机电耗的研究[J].中国电机工程学报,2012,32(8):50-57.

LI Bin,LI Jianfeng,ZHANG Quansheng,etal.Research on systems coupled with gas turbines and boilers for power consumption reduction of the fans in thermal power plants[J].Proceedings of the CSEE,2012,32(8):50-57.

[2]李建锋,李斌,尧国富,等.燃机与锅炉耦合系统提高电厂供电效率的研究[J].中国电机工程学报,2012,32(14):7-13.

LI Jianfeng,LI Bin,YAO Guofu,etal.Research on the systems coupled with gas turbines and boilers for power supply efficiency improvement of thermal power plants[J].Proceedings of the CSEE,2012,32(14):7-13.

[3]李建锋,李斌,吕俊复.涡扇发动机技术用于降低火电机组厂用电分析[J].机械工程学报,2012,48(18):137-143.

LI Jianfeng,LI Bin,LÜJunfu.Analysis of transplanting turbofan engine technology to reducing power consumption rate of thermal power unit[J].Journal of Mechanical Engineering,2012,48(18):137-143.

[4]王玉召,李建锋.萨拉齐电厂300 MW 循环流化床锅炉机组耦合空气透平系统试验方案研究[J].动力工程学报,2013,33(5):381-386.

WANG Yuzhao,LI Jianfeng.Feasibility study on test schemes for coupling air turbine system of Salaqi 300 MW CFB boiler unit[J].Journal of Chinese Society of Power Engineering,2013,33(5):381-386.

[5]孙世梅.高温热管换热器强化传热及结构优化模型研究[D].南京:南京化工大学,2004.

[6]陈秋炀,曾敏,张冬洁,等.高温换热器研究开发进展[J].化工进展,2006,25(增刊):302-309.

CHEN Qiuyang,ZENG Min,ZHANG Dongjie,etal.Current status and development of high temperature heat exchangers[J].Chemical Industry and Engineering Progress,2006,25(sup):302-309.

[7]TRAVERSO A,MASSARDO A F,SCARPELLINI R.Externally fired micro-gas turbine:modelling and experimental performance[J].Applied Thermal Engineering,2006,26(16):1935-1941.

[8]朱宝田,周荣灿.进一步提高超超临界机组蒸汽参数应注意的问题[J].中国电机工程学报,2009,29(增刊):95-100.

ZHU Baotian,ZHOU Rongcan.Problems paid attention to raise the ultra supercritical units steam parameters[J].Proceedings of the CSEE,2009,29(sup):95-100.

[9]HASHIMOTO T,TNAKA Y,HOKANO M,etal.Latest technology of highly efficient coal-fired thermal power plant and future prospects[J].Mitsubishi Heavy Industries,Technical Review,2008,45(1):11-14.

[10]张燕平,蔡小燕,黄树红.700 ℃超超临界燃煤发电机组材料研发现状[J].中国电力,2012,45(2):16-21.

ZHANG Yanping,CAI Xiaoyan,HUANG Shuhong.Materials in 700 ℃advanced ultra-supercritical coalfired units[J].Electric Power,2012,45(2):16-21.

[11]赵成志,魏双胜,高亚龙,等.超临界与超超临界汽轮机耐热钢的研究进展[J].钢铁研究学报,2007,19(9):1-5.

ZHAO Chengzhi,WEI Shuangsheng,GAO Yalong,etal.Progress of heat-resistant steel for supercritical and ultra-supercritical steam turbine[J].Journal of Iron and Steel Research,2007,19(9):1-5.

[12]纪世东,周荣灿,王生鹏,等.700 ℃等级先进超超临界发电技术研发现状及国产化建议[J].热力发电,2011,40(7):86-88.

JI Shidong,ZHOU Rongcan,WANG Shengpeng,et al.Research status and suggestions of 700 ℃advanced ultra-supercritical technology[J].Thermal Power Generation,2011,40(7):86-88.

[13]唐铭,唐腾.新型耐热和耐火材料的性能与应用[J].电力建设,1992,13(6):38-41.

TANG Ming,TANG Teng.Performance and application of new heat-proof and fire resisting material[J].Electric Power Construction,1992,13(6):38-41.

[14]王武祥,谢尧生,林松尧,等.新型复合硅酸盐绝热保温毡的性能研究[J].新型建筑材料,1997,24(1):29-30.

WANG Wuxiang,XIE Yaosheng,LIN Songyao,etal.Performance research of new composite silicate thermal insulation felt[J].New Building Materials,1997,24(1):29-30.

[15]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[16]中华人民共和国国家发展和改革委员会.DL/T 5072—2007火力发电厂保温油漆设计规程[S].北京:中国电力出版社,2007.