轴承应用载荷和失效时间的推断

2015-08-01魏珊

魏珊

(洛阳轴承研究所有限公司, 河南 洛阳 471039)

寿命是轴承的重要指标之一,根据寿命选择合适的轴承是确定轴承应用方案的重要理论依据。但轴承往往会提前失效,因此轴承失效时间、失效原因、失效后使用时间成为研究轴承提前失效的主要问题。对此有多种理论研究方法,如:基于概率统计和基于应力-寿命(S-N)曲线的疲劳寿命估计方法、基于断裂力学的疲劳寿命预测方法、基于过程数据的疲劳寿命预测方法等,但这些方法都不够完善。为了能够在实际应用中对失效轴承的失效时间和应用载荷进行快速推断,以某型压缩机用角接触球轴承7208B为例,阐述如何利用额定静载荷分析其瞬间冲击载荷引起轴承失效的载荷大小;并探讨轴承运转时间和疲劳点剥落进展的关系,及如何判断轴承疲劳失效时间和载荷。

1 以静载荷推断失效轴承应用载荷

轴承选型时,要进行静载荷校核以严格控制工作载荷远低于额定静载荷,确保其不会发生塑性变形。

某型压缩机阳转子排气端分别采用3套7208B轴承和1套深沟球轴承承受轴向载荷和径向载荷,运行中压缩机出现液击现象。为分析液击力大小及发生液击的时间,对轴承拆套检查,发现钢球和内外圈沟道上并无明显剥落痕迹,但其中一粒钢球上有凹坑。不同于图1[1]所示凹坑,可推断此凹坑应为压缩机液击所致,且液击应在压缩机停机前不久。液击力为瞬间冲击载荷,查样本可知承受轴向载荷的7208B轴承额定静载荷为23 500 N,因其已有塑性变形,其当量静载荷应大于23 500 N。

图1 凹坑形式

7208B轴承当量静载荷为[1]

P0=F0r+0.52F0a,

(1)

式中:P0为联合载荷下轴承当量静载荷;F0r为径向静载荷,根据压缩机结构,径向不承载,F0r=0;F0a为轴向静载荷。

由(1)式可推算出F0a=45 192 N。因3套轴承串联配置,单套轴承所受轴向液击力约为135 576 N,此液击力是造成钢球出现凹坑的原因。

2 轴承寿命计算

轴承选型时,要进行疲劳寿命校核。轴承额定疲劳寿命计算公式为

(2)

修正寿命计算式为

Lnm=a1aISOL10h,

(3)

式中:C为基本额定动载荷;P为当量动载荷; 对于球轴承,ε=3,对于滚子轴承,ε=10/3;n为转速;a1为概率参数[2];aISO为考虑工况的寿命修正参数。

根据轴承使用情况,用L10h推算其失效时间比较直观,但不准确;Lnm为修正寿命,其考虑了诸多因素,因为各参数很难用单一数学公式表示,因此推算失效时间相对比较困难。

Lnm是目前最科学的轴承寿命计算方法,因此,仍以7208B轴承为例,基于(2)式和(3)式对轴承疲劳失效进行计算,对其Lnm进行定性分析。

3 基于轴承寿命的应用载荷和时间关系

3.1 基于L10h的轴承疲劳失效分析

轴承运行时,其疲劳损伤程度与轴承承受的载荷、速度、润滑和润滑剂的清洁程度等有关,发生疲劳失效的一般规律为:载荷不大时,已有疲劳损伤的轴承,疲劳失效发生较慢;载荷较大的轴承,疲劳损伤发展很快,导致轴承失效;轴承刚发生疲劳损伤时,损伤发展较慢,一旦疲劳损伤达到一定程度,轴承将加速失效。

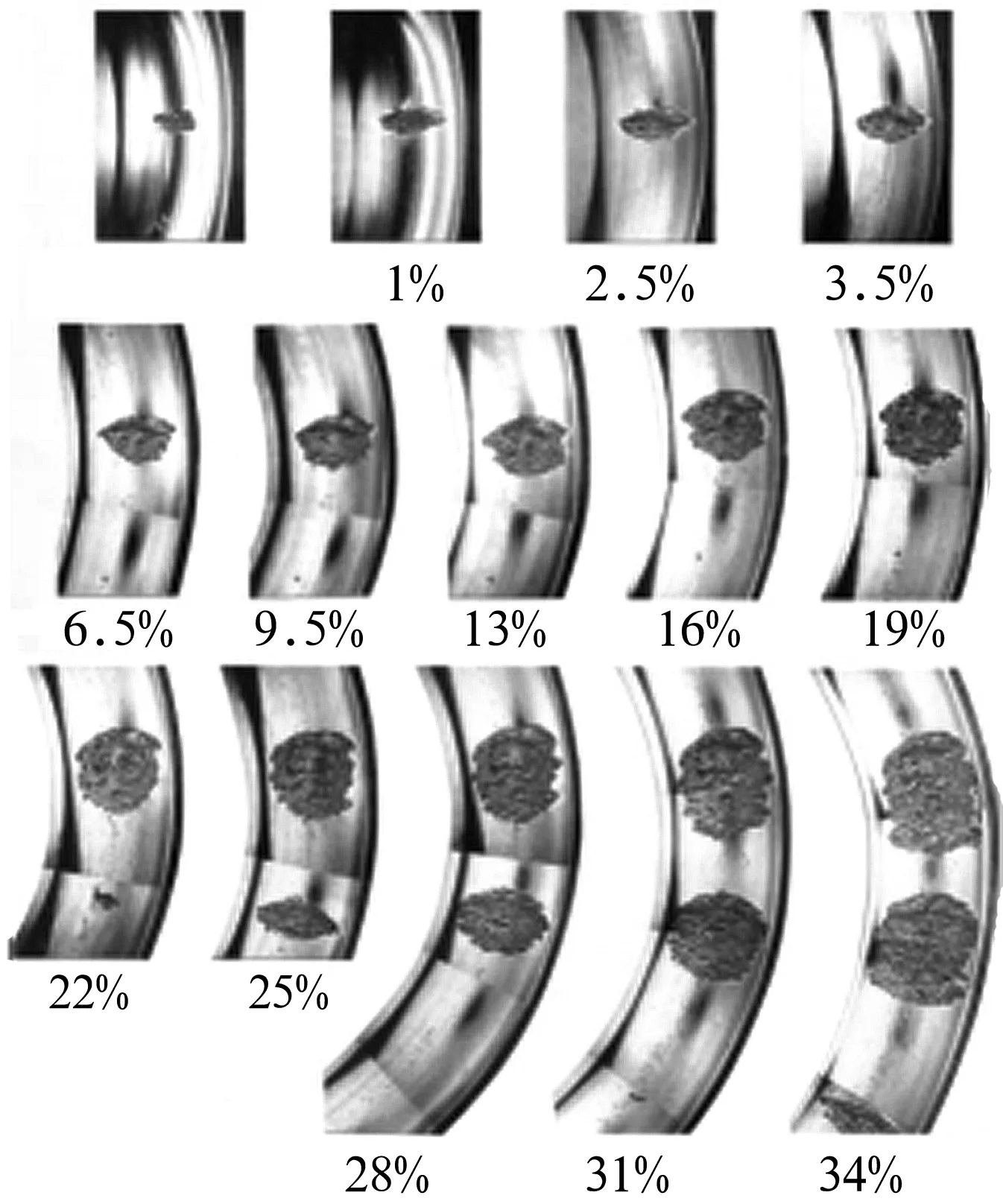

角接触球轴承7208B内圈上疲劳损伤随时间变化的关系如图2[1]所示,其中百分数为从有疲劳损伤开始,间隔时间为L10h的3%左右。由图可知,在相同时间间隔内疲劳损伤由小到大发展得越来越快。

图2 疲劳剥落与时间发展的关系

该角接触球轴承疲劳剥落随时间变化如图3所示[2]。在剥落出现的早期,剥落面积占滚道周向面积的比例都很小;当带剥落的轴承运转时间超过L10h的10%,轴承的剥落面积占沟道周向面积的比例会快速增大。

图3 疲劳剥落程度与时间的统计图

3.2 基于Lnm的轴承疲劳失效分析

该研究中时间间隔为L10h,即不考虑润滑因素的时间间隔,而试验轴承是有润滑的。根据ISO/TS 16281—2008对轴承修正寿命的计算方法,其包含参数aISO。现代轴承计算方法是将轴承沿滚动体方向切成若干微单元进行寿命计算,再综合求出整个轴承的寿命。因此实际计算中,aISO指每个接触微单元上的润滑参数。对向心球轴承寿命的修正如图4[2]所示。图中,ec为污染系数;Cu为材料疲劳极限;P为当量动载荷;κ为黏度比。

图4 aISO对轴承修正寿命影响图

由图可知,一旦有疲劳剥落发生,剥落发展会越来越快。其中一个因素是其内部润滑环境被破坏,润滑油中有污染颗粒,且颗粒物越来越多,润滑清洁度越来越差,ec越小aISO值减小,即轴承剩余寿命快速变短。

3.3 疲劳轴承的当量动载荷和疲劳时间估计

有时候轴承实际使用寿命可能已包含了一部分轴承有疲劳损伤的情况,只是此时轴承的运转尚未影响到设备的运行精度,可以保证在设备停机检修时再更换轴承。对这类轴承疲劳开始时间的估计,可以先从轴承的载荷大小进行判断,若工作载荷较大,疲劳剥落不严重,就可以认为轴承更换时间即为轴承疲劳剥落的起始点,此时根据L10h计算式可推算出失效轴承承受的当量动载荷。

4 结束语

对已失效轴承,推断轴承承受的实际载荷和运行时间是一个很复杂的工作,必须要对轴承型号、轴承特性、设备情况进行全面了解,才能保证做出正确的估算。文中仅从一个方面进行了论述,在实际检测轴承时,轴承破坏不仅仅是轴承滚道或滚动体剥落的单一损伤,需要从发现的各种症状中综合判断轴承已使用的情况。