GCr15轴承钢的碳化物超细化

2015-08-01曾伊琪陈志辉韩利战顾剑锋

曾伊琪,陈志辉,韩利战,顾剑锋

(上海交通大学 材料科学与工程学院 上海市激光制造与材料改性重点实验室,上海 200240)

GCr15轴承钢经过最终热处理后,基体中未溶碳化物颗粒的大小、形貌、分布和体积分数对其性能有很大影响,对接触疲劳寿命的影响尤为显著。粗大、多角状及偏析碳化物的圆度较差,易在其尖锐或凹凸边缘产生应力集中现象而萌发微裂纹,从而降低轴承的韧性和抗疲劳性能,缩短其使用寿命。因此,为了避免未溶碳化物的危害,要使轴承钢中的未溶碳化物颗粒细小、球化、分布均匀[1-4]。最终淬回火后的组织中碳化物颗粒的尺寸与分布在很大程度上取决于球化预处理后颗粒的尺寸与分布,因此,需要对球化预处理过程中的碳化物颗粒进行细化及均匀化分布控制[5]。

下文研究了3种不同球化工艺的球化效果及其对GCr15轴承钢最终组织和性能的影响,旨在寻找最佳的球化工艺,使碳化物颗粒细小、球化并且均匀分布在基体上。

1 材料及方法

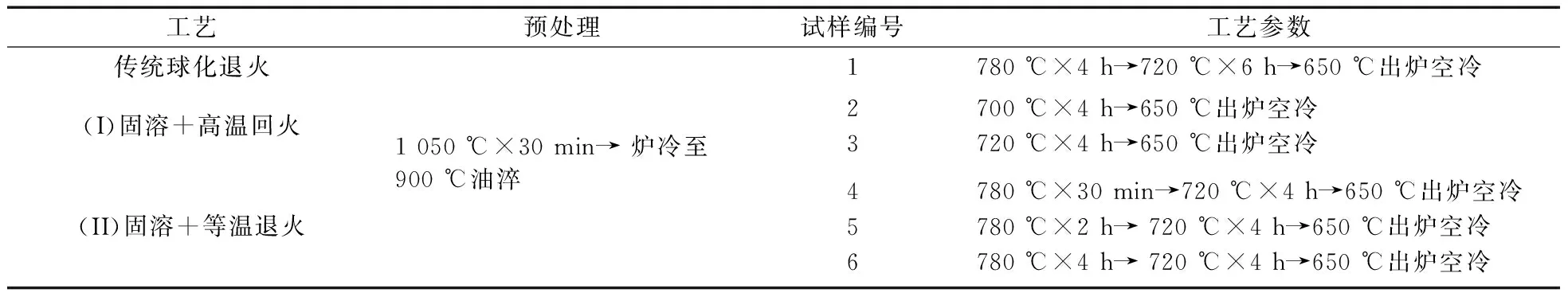

试验材料为热轧态GCr15钢,其中C,Cr,Si,Mn,P,S,N和Cu的质量分数分别为0.96%,1.5%,0.08%,0.26%,0.009 7%,0.005%,0.1%,0.12%,其余为Fe。试样的球化处理工艺见表1,之后进行845 ℃×30 min的淬火和185 ℃×4 h的回火处理。将热处理后的试样进行研磨、抛光后,用3%的苦味酸酒精溶液腐蚀,然后分别采用JSM-7600F扫描电镜和Image-Pro Plus软件对碳化物颗粒形貌及尺寸进行统计与分析。用过饱和苦味酸水溶液+适量十二烷苯磺酸钠溶液热浸蚀终处理后的试样,观察其金相组织并根据ASTM E112-10《金属材料的平均晶粒度标准测试方法》进行晶粒度等级评定。将淬回火后的1#~6#试样(10 mm×10 mm×80 mm)分别截成3等份,并取各段中部制成圆棒试样(φ4 mm×20 mm)进行3点弯曲试验,结果取其平均值。采用维氏硬度计测试硬度,试验力为294 N,每个试样测定6个点,取其平均值。

表1 球化处理工艺参数

2 结果与讨论

2.1 球化效果

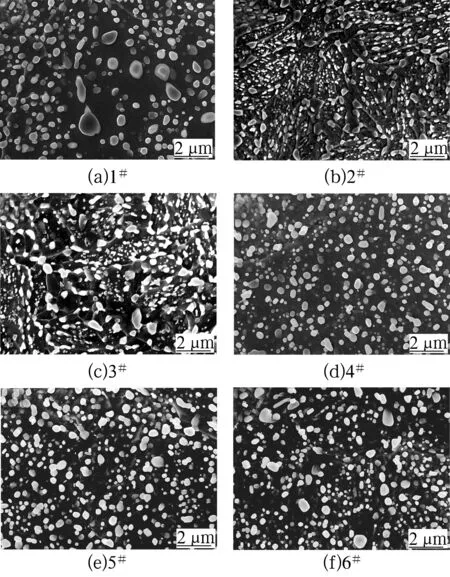

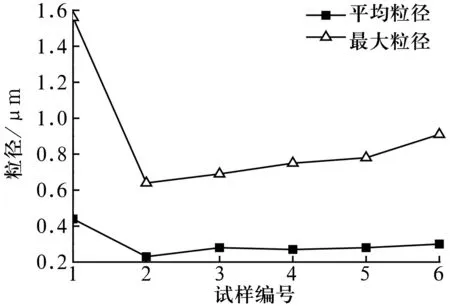

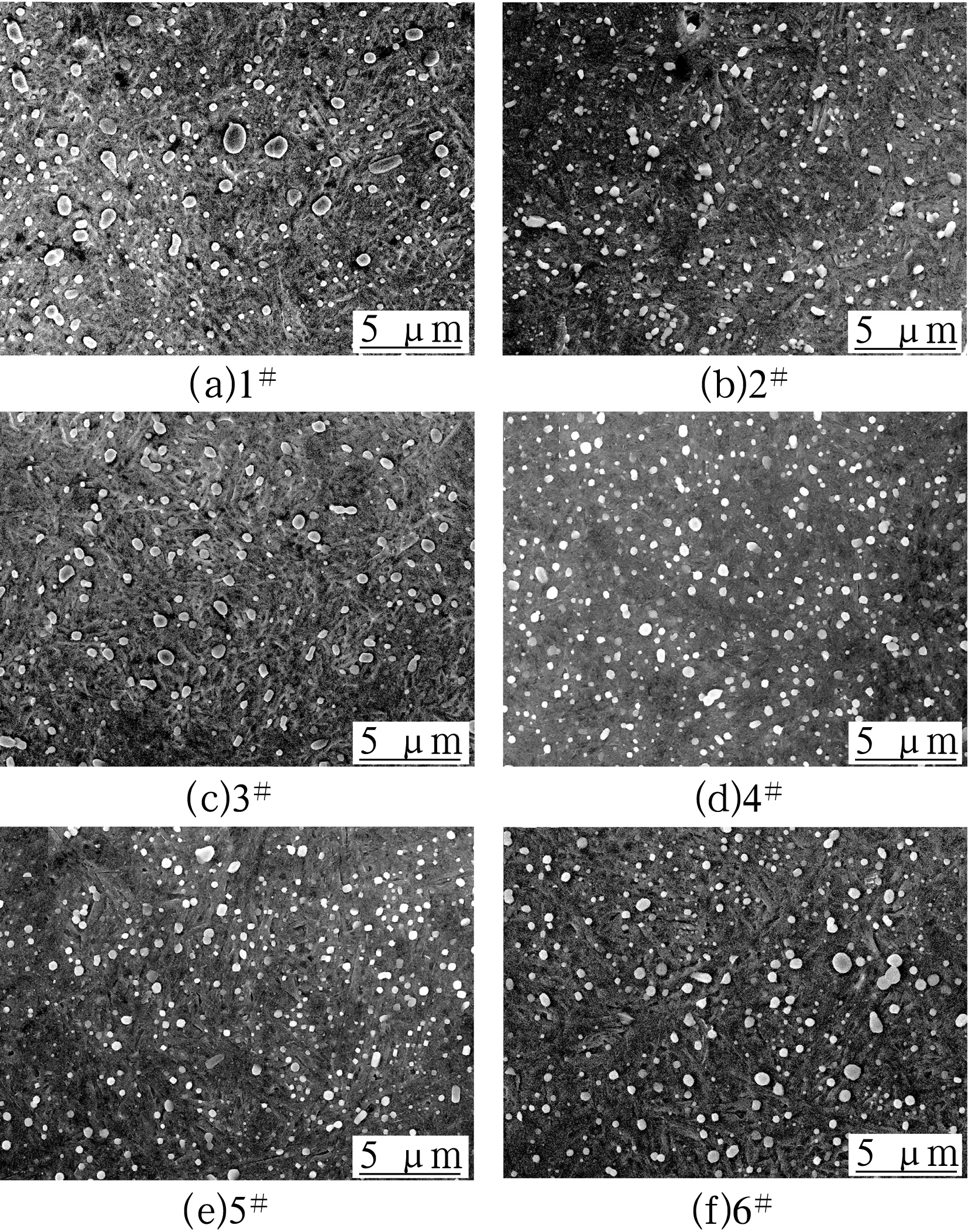

经不同球化处理工艺获得的试样组织形貌如图1所示,碳化物颗粒粒径如图2所示。由图可知,传统球化退火工艺处理后的碳化物颗粒形貌多为球形,颗粒的平均粒径为0.44 μm,但颗粒尺寸分布不均,最大粒径可达1.56 μm。

图1 不同球化工艺处理后试样的金相组织

图2 球化组织中碳化物颗粒的平均粒径和最大粒径

在工艺I中,700 ℃×4 h高温回火后的碳化物颗粒的平均粒径和最大粒径分别为0.23 μm和0.64 μm。当回火温度升高到720 ℃时,碳化物颗粒的平均粒径和最大粒径分别增加到0.27 μm和0.84 μm。高温回火过程中,针状马氏体晶内析出细小且密集分布的碳化物颗粒,且碳化物颗粒与针状马氏体间还保留一定的位向关系;针状马氏体晶界上则析出较大尺寸的碳化物颗粒。随着高温回火温度的提高,碳化物颗粒与马氏体间的位向关系削弱,同时马氏体晶内析出的碳化物颗粒数量逐渐减少,马氏体晶界上析出的碳化物颗粒尺寸增加,导致碳化物颗粒的平均粒径和最大粒径增加,但碳化物颗粒的圆度仍然较低。

工艺II中,当奥氏体化保温时间为30 min时,未溶碳化物颗粒更趋于球形,分布均匀,碳化物颗粒的平均粒径和最大粒径分别为0.27 μm和0.75 μm。随着保温时间延长,细小碳化物颗粒逐渐减少,大颗粒逐渐增加,当保温时间为4 h时,颗粒平均粒径和最大粒径分别增大到0.30 μm和0.91 μm。

与传统球化工艺相比,工艺I和II都能显著细化碳化物颗粒,但工艺I的球化效果不明显;工艺II不仅能获得良好的球化效果,还能显著改善颗粒的尺寸均匀性。

2.2 球化机制

传统球化过程主要分为片状渗碳体和网状碳化物的分段粒化和球化2个阶段。当温度升高到略高于Ac1时,主要发生铁素体向奥氏体转变,同时伴随着片状渗碳体和网状碳化物的溶解和溶断。随着保温时间的延长,溶断后的碳化物发生球化并长大。在随后的缓冷及在Ar1以下的等温过程中,奥氏体发生过冷分解,转变成粒状碳化物和铁素体,同时伴随着未溶碳化物颗粒的进一步球化和长大。

工艺I的球化过程主要为淬火马氏体在高温回火过程中碳化物的析出、长大与球化。在高温回火初期主要发生碳化物的析出,而碳化物形核位置主要在针状马氏体晶界及其内部孪晶面上[6-7]。由于高温固溶后淬火获得的针状马氏体具有较高位错密度,增加了晶粒内部的形核位置,从而在晶粒内部析出大量细小密集的碳化物颗粒。在高温回火后期,碳化物颗粒在Ostwald熟化机制[8]的作用下发生长大。由于碳原子在晶界上的扩散速度远远大于晶内扩散速度,从而导致晶界上析出的碳化物颗粒的尺寸大于晶内析出的碳化物颗粒的尺寸。随着保温时间的延长,晶界和晶内析出的细小碳化物颗粒发生相互吞并长大(图3),颗粒尺寸分布均匀性提高,但颗粒的多边形特征仍然保留。

图3 700 ℃×50 h高温回火后试样的金相组织

工艺II的球化过程主要分为3个阶段:升温过程中碳化物的析出,低温双相奥氏体化过程中碳化物颗粒的溶解球化和冷却,等温转变过程中碳化物颗粒的进一步球化。当温度升高到双相奥氏体区时,铁素体发生奥氏体转变,而升温过程中析出的细小碳化物颗粒和多边碳化物颗粒的尖角发生快速溶解,从而能够有效球化碳化物颗粒。随着奥氏体化保温时间的延长,细小的碳化物颗粒溶解,大颗粒发生长大。因此在低温双相奥氏体化过程中保温适当时间则可获得足够多的细小弥散的未溶碳化物颗粒。在随后的冷却与等温转变过程中,这些细小未溶颗粒将作为非均匀形核的核心,与过冷奥氏体发生离异共析转变[9-10],并且分解出的碳化物优先沉积在碳化物颗粒表面曲率半径大的部位,从而可以进一步球化碳化物颗粒,最终得到细小、弥散的球形碳化物颗粒[11]。

工艺II与传统球化退火工艺的不同之处主要在于进行球化处理之前的原始组织不同。传统球化退火工艺的原始组织为热轧态GCr15,其球化过程为原始片状渗碳体和网状碳化物的溶断与球化;工艺II的原始组织为固溶处理得到的马氏体组织,其球化过程为碳化物的析出、溶解与球化。为了分析球化处理之前的原始组织对球化过程的影响,分别将热轧态组织和固溶处理得到的马氏体组织加热到780 ℃并保温不同时间,得到的淬火组织如图4所示。由图可知,热轧态组织中存在网状碳化物,其在780 ℃保温30 min后不能完全溶断(图4a);当保温时间延长到120 min时,网状碳化物被完全溶断,但溶断后的碳化物颗粒非球形(图4b),需进一步延长保温时间。而对于固溶处理得到的马氏体组织,在780 ℃保温30 min即能有效球化升温过程中析出的细小碳化物颗粒(图4c);当保温时间延长到120 min时,球化后的碳化物发生长大,但颗粒的圆度几乎不变(图4d)。由此可得,采用工艺II能够有效缩短球化处理时间。而工艺II和工艺I的区别主要在于工艺I仅发生碳化物的析出与球化,而没有工艺II中碳化物的溶解过程,最终导致碳化物颗粒仍保留多边形形貌。

2.3 不同球化工艺对淬回火后组织与性能的影响

经不同工艺球化后的试样,再经过相同的淬回火处理,微观组织如图5所示。对比图1和图5可知,球化组织中碳化物颗粒的形貌、尺寸和分布在很大程度上决定了最终组织中未溶碳化物颗粒的形貌、尺寸和分布;此外,不同球化组织也影响了奥氏体的晶粒度,传统球化工艺处理的试样晶粒最为粗大,晶粒度为8级(表2);工艺II处理的试样晶粒较传统球化工艺细小,晶粒度为9级;工艺I处理的试样晶粒最细小,晶粒度为10或11级。从整体来看,工艺I和II都能在不同程度上细化碳化物颗粒和奥氏体晶粒,达到双细化的效果。主要原因在于,未溶碳化物颗粒能够阻碍奥氏体晶界的移动,限制奥氏体晶粒长大。奥氏体晶粒平均极限半径R与第2相颗粒半径r及第2相体积分数f之间的关系为R=4r/(3f)[12],当f一定时,R随r的减小而减小。工艺II得到的试样碳化物平均粒径比传统球化工艺小,因此奥氏体晶粒尺寸也较小;工艺I得到的试样晶粒最细小,其原因在于2个方面:未溶碳化物的阻碍作用;得到的组织中铁素体仍保留针状形态,其边界保证了最终热处理时奥氏体形核的存在,形核率越大,起始晶粒越细[13]。

图5 最终热处理后试样的金相组织

球化试样经最终淬回火后的硬度和弯曲强度见表2。通过对比未溶碳化物的体积分数和球化组织中碳化物颗粒的平均粒径可知,球化组织中碳化物颗粒的平均粒径越小,碳化物颗粒在奥氏体化过程中溶解越多,使淬火马氏体中的碳含量增加,硬度提高。由表2还可以看出,细化碳化物颗粒可显著提高弯曲强度。

表2 球化试样经淬回火后的组织与性能

3 结论

(1)与传统球化工艺相比,固溶+高温回火和固溶+等温退火工艺都能显著细化碳化物颗粒和奥氏体晶粒。固溶+等温退火工艺不仅能有效缩短球化处理时间,获得更好的球化效果,还能显著改善颗粒的尺寸均匀性,最佳工艺参数为1 050 ℃固溶→780 ℃×30 min→720 ℃×4 h。

(2)球化后的组织在后续热处理中不仅决定最终获得的未溶碳化物颗粒的形貌、尺寸和分布,而且也影响奥氏体的晶粒度。

(3)采用固溶+高温回火工艺和固溶+等温退火工艺都能显著提高试样的硬度和弯曲强度。