二十辊轧机用背衬轴承滚子端面与挡圈擦伤原因分析

2015-08-01刘飞航盛兴根李兴林戴健辛华锋

刘飞航,盛兴根,李兴林,戴健,辛华锋

(1.杭州佩灵轴承有限公司,杭州 310021;2.杭州轴承试验研究中心有限公司 博士后工作站,杭州 310022)

背衬轴承作为二十辊轧机的关键部件,直接影响轧机的可靠性、安全性、寿命及轧制钢板的质量。由于轴承要求的旋转精度等级需达到P4以上,轴承需定期检修,以保证其使用质量。某钢厂在提高轧制力后的试生产阶段,轴承检修时发现其一列滚子端面及挡圈出现了擦伤的异常磨损情况。为此分析磨损原因,提出了改进方案,并通过实际使用验证了改进的有效性。

1 擦伤方式

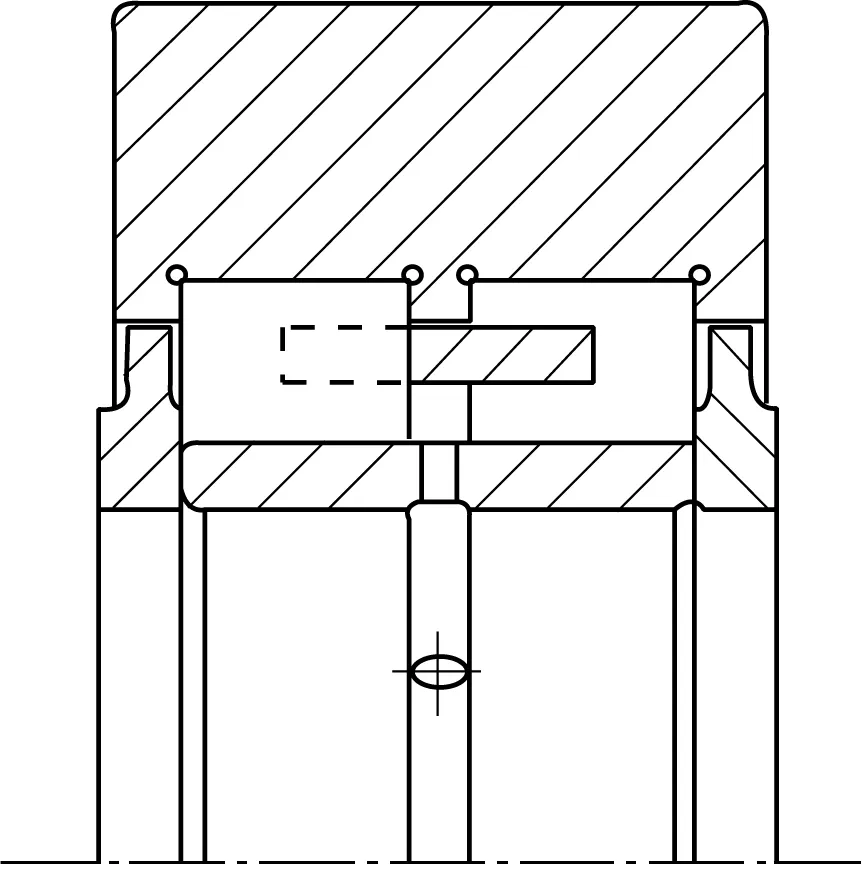

二十辊轧机用背衬轴承结构如图1所示,采用外圈双滚道带挡边、内圈无挡边、内圈两侧用平挡圈、保持架外引导结构。轴承成组安装在二十辊轧机支承辊的芯轴上,内圈固定、外圈旋转,润滑方式为乳化液润滑,轴承主要承受轧机轧辊传递的径向轧制力。由于生产的需要,将轧机的轧制力由6 000 kN提高到了8 000 kN,转速为600 r/min。轴承上机使用2周后,下机检修时发现轴承一列滚子端面和对应的平挡圈之间出现异常擦伤磨损情况,分别如图2和图3所示。将轴承拆解后观察,内外滚道、外圈中挡边和另一侧的滚子、挡圈以及保持架均无异常。磨损侧经轮廓仪检测,滚子端面和挡圈的磨损痕迹倾角分别约为57′26″和41′40″。

图1 轴承结构示意图

图2 滚子端面擦伤

图3 挡圈擦伤

2 辊系结构及受力分析

2.1 辊系结构

二十辊轧机的特点是轧制力从工作辊通过中间辊传到支承辊的背衬轴承,并最终传到坚固的整体机架上。辊系示意图如图4所示。该结构使辊系变形极小,可以在轧制的整个宽度方向获得非常精确的厚度偏差;具有轴向和径向辊形调整、辊径尺寸补偿、轧制线调整等机构,并采用液压压下及位置自动控制系统,因此产品板形好,尺寸精度高。

图4 二十辊轧机辊系示意图

背衬轴承采用双列圆柱滚子轴承,主要用来承受径向轧制力。滚子端面与外圈挡边和挡圈之间为面接触,滚子外径为对数凸度修形。该结构能很好地矫正滚子在运动过程中的歪斜,在轴承只承受径向轻载、低速的工况下能确保轴承的使用寿命。

2.2 受力分析

背衬轴承的额定动载荷为1 040 kN,轧机的轧制力为8 000 kN,每个支承辊芯轴上装有9套背衬轴承,上下各4个支承辊。损坏的背衬轴承安装在下支承辊的两侧,由于两侧支承辊受力为轧制力的58%~62.5%,为中间支承辊受力的1.4倍左右,2个中间支承辊受力为轧制力的41.5%~44.4%[1],所以损坏轴承承受的最大载荷约为8 000×62.5%÷2÷9=277.78 kN,占额定动载荷的26.71%,属于重载。

3 轴承擦伤原因分析

3.1 轴向力来源

实际工作过程中,为了对所轧制板材的板形进行控制,轧机必须按照所轧制板材原料的形状调整支承辊和中间辊的位置,从而改变工作辊辊形曲线。即对第1、第2中间辊和调弯辊进行轴向调整来控制板形,这会使背衬轴承承受轴向载荷。

1)调弯辊影响。轧机利用径向辊形调整机构,使支承辊(背衬轴承)的芯轴径向倾斜一个角度α(图5),背衬轴承所受的轴向力为

Faw=Frzsinα。

(1)

图5 调弯辊引起的轴向力

2)中间辊轴向窜动。为了调整板材边部形状,第1中间辊的2个上辊和2个下辊的一端制成锥形,其圆锥段的长度相同,位置相反,调整时上下辊反向移动。第2中间辊居中的非传动辊有凸度,该轧辊不对称,上下2个辊的大小头位置相反,可以轴向移动,从而改变工作辊辊形曲线。此时会对背衬轴承产生轴向拖动力。

3)辊系不平行。当轧机辊系中的任何2个相接触的轧辊轴线不平行时,其轧辊外径面的接触部位会产生轴向力,如图6所示,中间辊线速度vzjg和支承辊背衬轴承线速度vzc分别垂直于各自轴线,当其轴线不平行时,2个辊径向接触处的线速度方向不重合,会在轴向产生相对速度va,引起接触部位产生轴向运动趋势,从而产生轴向力。

图6 辊系不平行引起的轴向力示意图

3.2 擦伤原因

原背衬轴承在设计时只考虑用来承受径向轧制力,实际使用时,由于轴承安装、制造误差和轴向力的影响,会导致滚子产生一定的歪斜[2]。歪斜角取决于滚子所承受的轴向与径向力的比值,比值越大歪斜角越大。

当提高轧制力时,轴承承受的轴向力大大增加,滚子歪斜加剧,滚子端面与挡圈倒角接触,导致应力增加、润滑条件变差,产生大量摩擦热,最终导致滚子端面与挡圈之间产生摩擦、磨损痕迹。

而外圈挡边和另一侧滚道的滚子端面均无擦伤,这是因为内圈固定,外圈随中间辊转动,外圈在轴向力的作用下向一侧运动,外圈中挡边推向滚子端面。背衬轴承在轴向力和径向力联合作用下的受力如图7所示。由于存在轴承外滚道轴向间隙S1,S2和滚道轴向间隙S3以及径向游隙Gr,使承受轴向力一侧的滚子歪斜,该滚子的两端面只与外圈中挡边和挡圈接触,而外圈中挡边为圆弧倒角,挡圈的倒角为45°,所以滚子端面与外圈中挡边之间的润滑优于滚子端面与挡圈之间的润滑。擦伤首先出现在滚子与挡圈之间,而外圈挡边和另一侧滚道的滚子端面、挡圈由于不承受轴向力,即使滚子歪斜,也没有产生擦伤。

图7 背衬轴承在轴向力和径向力联合作用下的受力图

4 改进措施及使用效果

4.1 改进措施

研究表明,将圆柱滚子轴承由直挡边改为斜挡边,滚子端面设计成球基面,使两者的接触由面接触变为点接触,可以改善挡边的受力及挡边与滚子端面的润滑[3],从而提高圆柱滚子轴承的轴向承载能力。

4.2 参数选取

4.2.1 挡边倾角θ

挡边倾角对轴承轴向承载能力有较大影响,取值多为10′~30′,且存在最优值。随转速降低,最优值相应增大;载荷增加,最优值亦相应增大[4]。由于背衬轴承承受的轴向力较大,因此θ取为30′±3′,即将外圈各挡边和挡圈都加工成倾斜度为30′±3′的斜面,如图8所示。图中RSR为滚子球基面半径;Dw为滚子直径;H1为滚子球基面与外圈中挡边的接触点到滚道的距离;H为外圈中挡边高度。

图8 滚子球基面与斜挡边示意图

挡边、挡圈倾角的偏差对滚子球基面的接触点影响较大,生产时需严格控制。设备调整时需用极限样板法和夹球测量高度的方法进行验证[5],最终需在轮廓仪上确认无误后方可加工。

4.2.2 滚子球基面

考虑到外圈挡边上油槽的影响,设计时需校验接触点,所以选取滚子和外圈中挡边计算。设计参数若满足外圈中挡边,则同时满足挡圈的要求。由图8可得滚子球基面半径为

RSR=(Dw/2-H1)/sinθ,

(2)

已知:Dw=29.5 mm,θ=30′±3′,H=5.475 mm。没有偏斜时,理想的滚子球基面与挡边斜面的接触点位于挡边中部,有偏斜时位于挡边偏上部[6]。故接触点位置H1=H/2=2.737 5 mm,考虑到滚道油槽的影响,接触点取偏大值,即取H1=2.8 mm,代入(2)式可得RSR≈1 369 mm,为了便于加工检测,RSR取1 370 mm,上偏差为0,下偏差为-3 mm。

由于RSR和θ存在加工误差,为保证接触点在挡边的有效接触区域内,必须对接触点位置进行校核[3]。H1min=Dw/2-Remaxsinθmax=1.599 mm>1.2 mm,H1max=Dw/2-Reminsinθmin=4.014 mm,H-0.5=4.975 mm。表明所取参数的接触点未超出挡边的有效接触区域。

滚子长度公差范围较大,一般控制在0~0.04 mm范围内,为了确保轴承的轴向承载能力,装配时需对滚子长度的尺寸公差重新分选,确保同一套轴承内的滚子长度公差在0~0.01 mm范围内。

4.3 实际使用情况验证

改进后的轴承安装在下支承辊受力较大的两侧支承辊芯轴上,在8 000 kN的轧制力下工作一个周期后下机检查,发现轴承旋转灵活,滚子端面和挡圈未出现擦伤、磨损现象。

5 结束语

通过对轴承的结构优化,将轴承的挡边设计成斜挡边,滚子端面设计成球基面,使两者的接触由面接触改为点接触,改善了挡边的受力及其与滚子端面的润滑条件,可以满足二十辊轧机的使用要求,提高了轴承的使用寿命。