模铸大圆坯纵裂原因分析

2015-07-11李秋兰

李秋兰

(太原重工轨道交通设备有限公司,山西 太原 030032)

我国铁路建设的投资力度不断加大,在此背景下,公司研究开发了500mm车轮圆钢锭用于车轮的坯料。用此坯料生产的车轮,其成品各项性能检验均合格,但在钢锭浇注冷却后,钢锭发生“纵裂”的比例较多,造成钢锭废品率提高,给公司造成了较大的经济损失。

1 缺陷形貌及解剖分析

1.1 化学成分分析

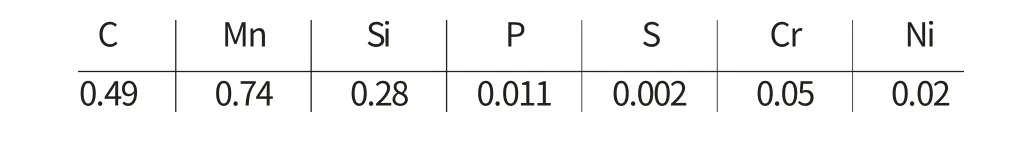

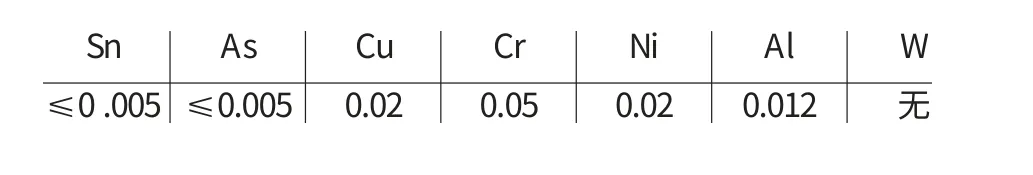

对6398炉号圆锭裂纹处进行化学成分和微量元素分析,无异常,化学成分符合要求,与裂纹形成没有关系。如图1、表1、表2所示。

表1 6398 炉号化学成分(质量分数,%)

表2 6398 炉号裂纹处微量元素分析(质量分数 ,%)

1.2 6398 炉号“ 纵裂”金相组织及显微硬度分析

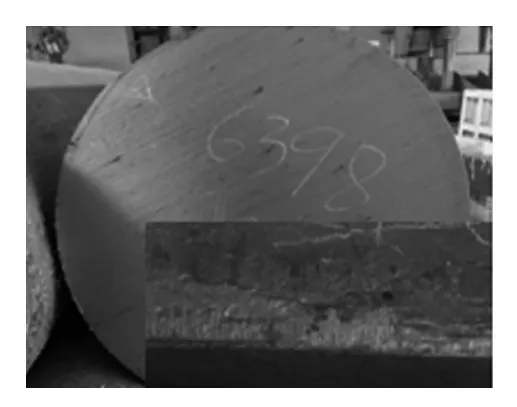

图1 6398“ 纵裂”缺陷形貌

图2 6398“ 纵裂”横截面形貌

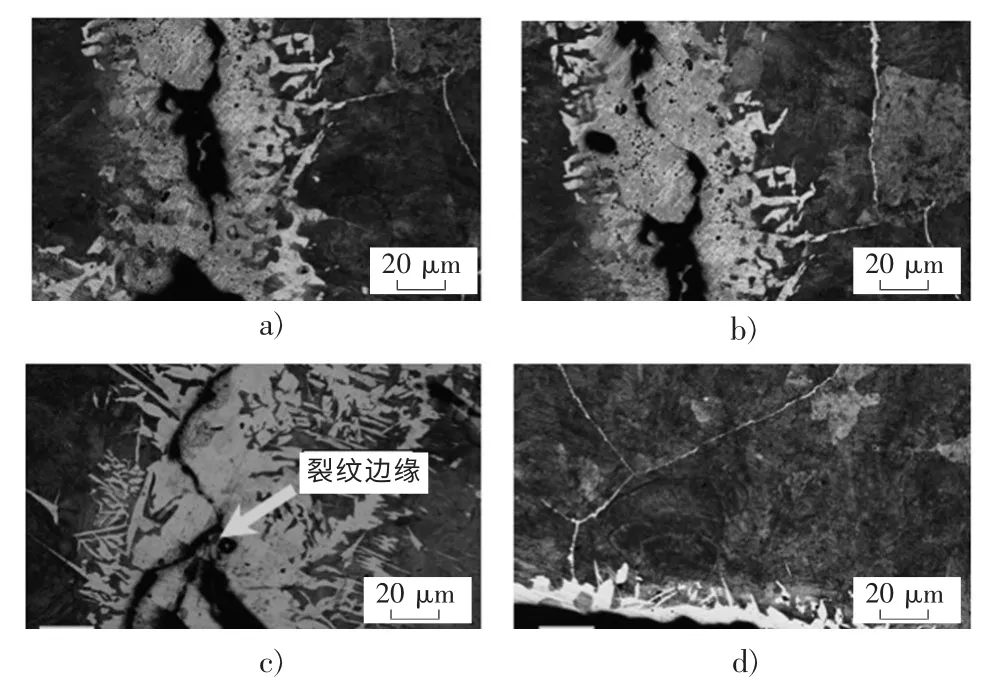

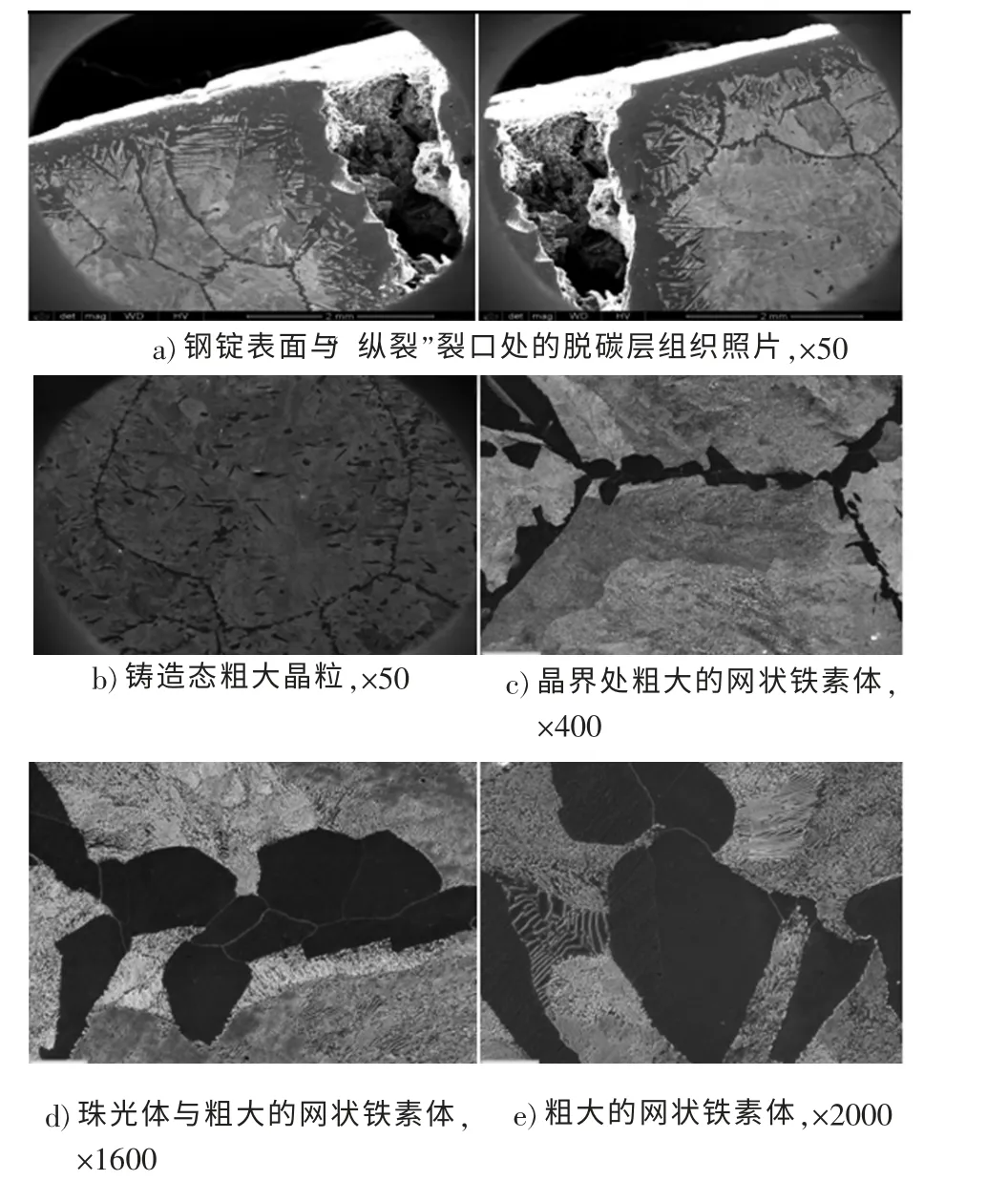

6398圆锭“纵裂”部位横截面金相组织如图3所示,从图3可以看出:

1)“纵裂”缺陷的裂口边缘为大片的铁素体组织,其铁素体带宽度约100μm~400μm(图3c)、图3d).说明珠光体经高温、长时间氧化脱碳,已全部转变为铁素体。表明钢锭是在凝固冷却、收缩过程中产生的热应力,导致的初始裂纹。

2)试样在观察完金相组织后进行显微硬度测试,试验设备FM-ARS9000,执行标准为GB/T 4340,试验加载力为1N,试验结果:铁素体显微硬度HV0.1≈100,钢材基体“珠光体+网状铁素体”显微硬度HV0.1≈210.

图3 6398 圆锭“ 纵裂”缺陷横截面的组织形貌×50

1.3 6419 炉号“ 纵裂”金相组织及显微硬度分析

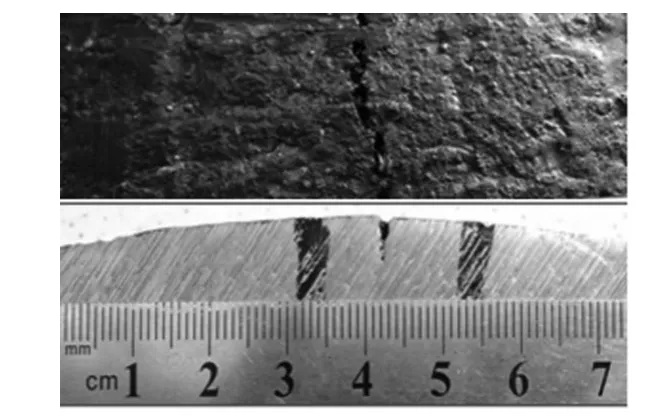

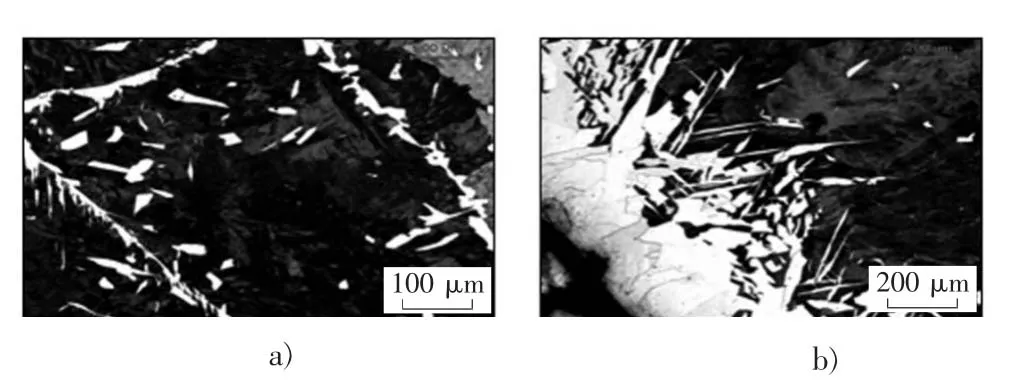

1)“纵裂”形貌见图4,裂纹深度约4mm,裂口边缘为大片的铁素体组织(图5),其铁素体带宽度约200μm~400μm,铸态晶粒较粗大;

图4 6419“ 纵裂”裂口表面及横截面

图5 6419“ 纵裂”缺陷横截面的金相组织与晶粒形貌,×50

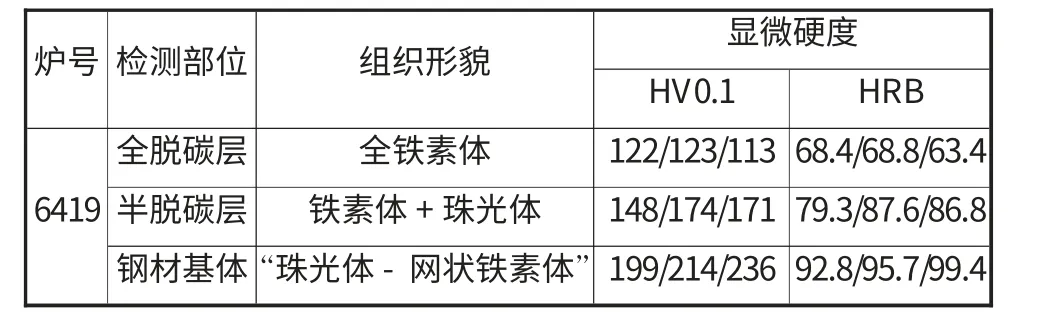

2)试样在观察完金相组织后进行显微硬度测试,试验设备FM-ARS9000,执行标准为GB/T 4340,试验加载力为1N,试验结果:铁素体(全脱碳层)显微硬度HV0.1≈113~123,半脱碳层HV0.1≈148~174;铸态基体为“珠光体+粗大网状铁素体”,其硬度HV0.1≈199~236,具体试验结果见表3.

表3 “ 纵裂”缺陷部位金相组织及其显微硬度检测

1.4 对裂纹形貌处进行扫描电镜观察

扫描电镜(SEM)观察发现,①裂口周边铸态晶粒非常粗大,典型的大晶粒见图6b),其晶粒直径可达5mm;②晶界处网状铁素体也非常粗大,典型粗大网状铁素体的形貌见图6c)和e),其厚度可达50μm;

图6 圆锭“ 纵裂”缺陷横截面组织的SEM 照片

1.5 解剖及分析试验小结

“纵裂”试样的金相、电镜照片显示,裂纹周边均为大量的铁素体组织,裂纹具有高温脱碳特征,依此判断裂纹形成于(钢锭缓冷出炉前700℃以上)高温段,即钢锭出缓冷坑前裂纹就已形成。

由于中碳钢的碳含量较低,铁素体析出的较多,较前期大批量生产的CL60钢更易发生高温开裂。

在铸态组织中晶粒和网状铁素体非常粗大,晶界的高温塑韧性差,强硬度也偏低(见显微硬度测试结果),在冷却过程中热应力的强度超过材料的强度,导致其容易产生裂纹。

2 原因分析及改进措施

2.1 原因分析

1)圆形钢锭由于其比表面积较小,且钢锭直径较大,钢锭表面热应力高、比其他锭型容易产生裂纹。

2)由于该钢种的成分及工艺特点,钢锭存在大晶粒的“珠光体+网状铁素体”铸态组织、同时其晶界网状铁素体非常粗大,导致钢锭的高温塑韧性及强硬度很差。

3)冬季钢锭冷速快、钢锭表面应力增大致裂;如6398炉号凌晨1∶30浇注,导致整炉60%左右钢锭“纵裂”。这些综合因素导致了钢锭热应力开裂。

2.2 改进措施

1)采取提高钢包钢水温度的稳定性、增大并稳定渣量、渣层厚度≥200mm、控制模温60℃~100℃;以及摆正锭模等措施使“纵裂”减少。

3 结束语

[1]成永久,钢锭裂纹缺陷浅析[J].包钢科技,1995(1):28-31.