热风水冷长炉龄冲天炉与保温电炉双联熔炼工艺的应用

2015-07-11王占蛟

余 博,王占蛟

(1.中国汽车工业工程有限公司,天津 300113; 2.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261119)

1 设计任务

潍柴动力(潍坊)铸锻有限公司委托我公司进行铸造中心的施工图设计工作,一期工程和二期工程主要生产WP4/6、WP5/7、WP10/12/13柴油机气缸体、气缸盖和齿轮室等铸件,每期设计年产能力20万台/套,年生产能力10万t,其熔化工部采用冲天炉、保温电炉双联熔炼工艺。车间采用二班平行工作制生产,全年设备工作日为303d,每周工作6d,每班工作8h,设备年时基数:二班4550h,三班6130h.

2 工艺布局

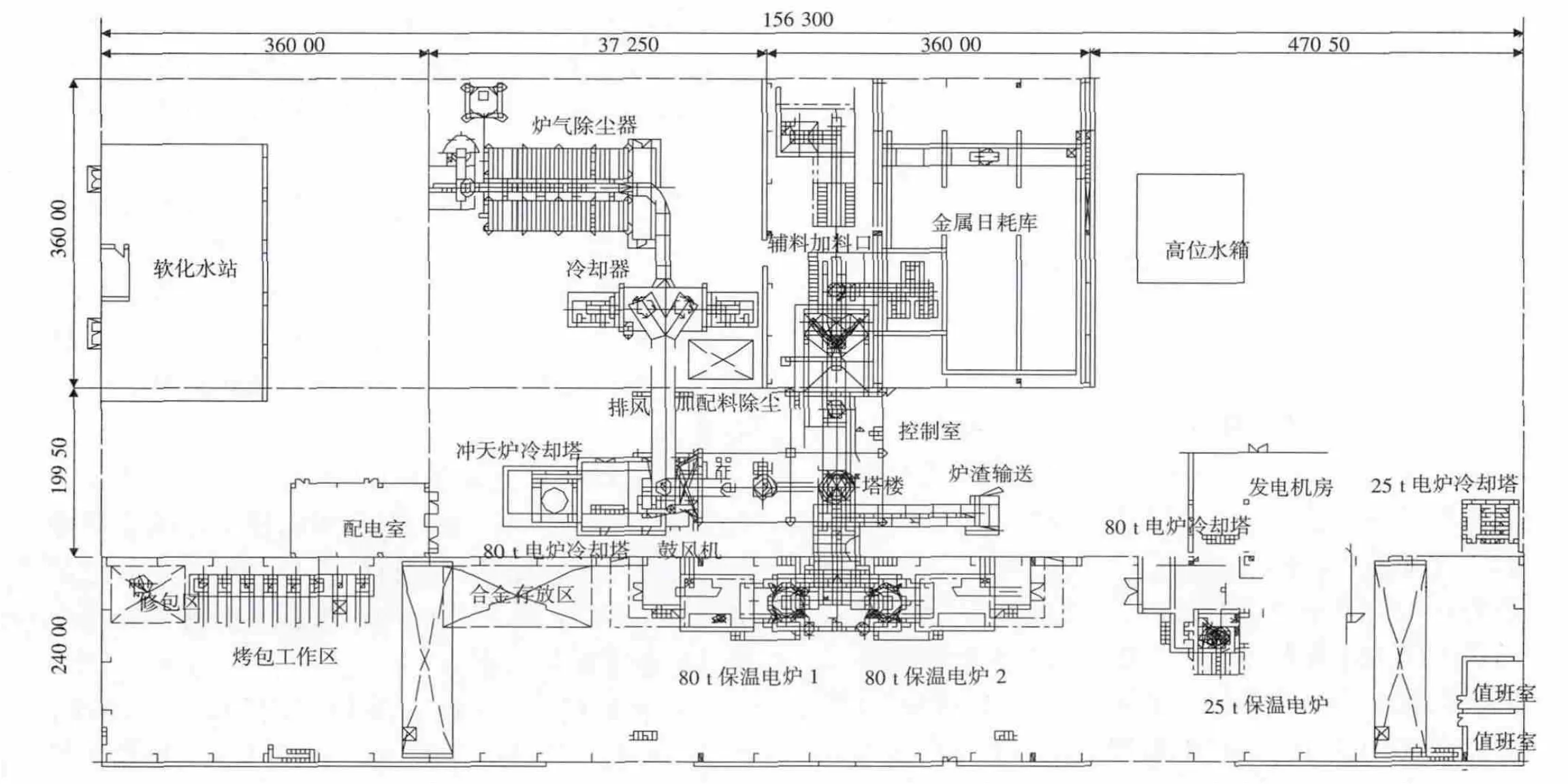

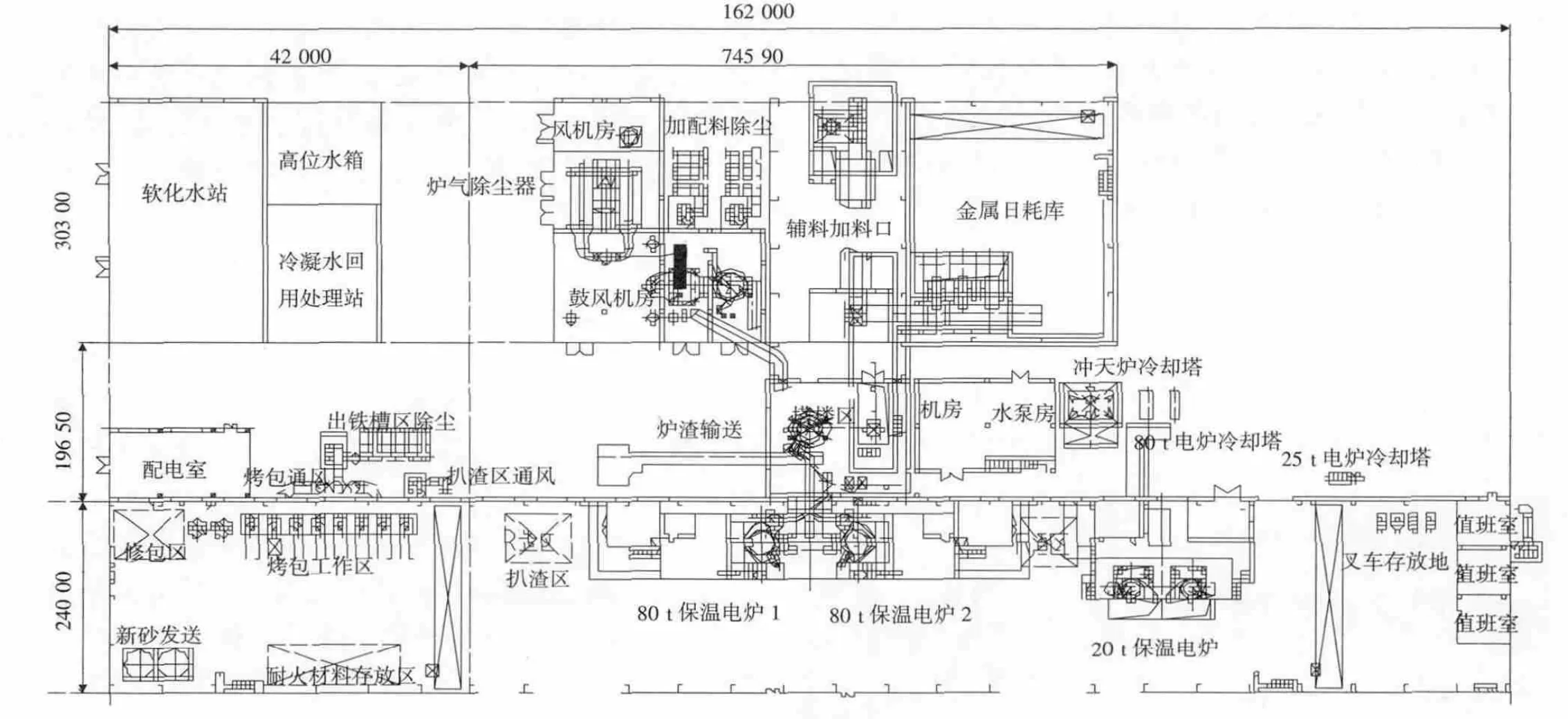

铸造一期和铸造二期工程采用一台35t/h长炉龄热风水冷冲天炉和两台80t有芯感应保温电炉,组成直联双联熔炼,向1条缸体造型线和1条缸盖造型线提供获得高温、优质铁液。工艺布局见图1和图2,设备规格及建设周期见表1和表2.

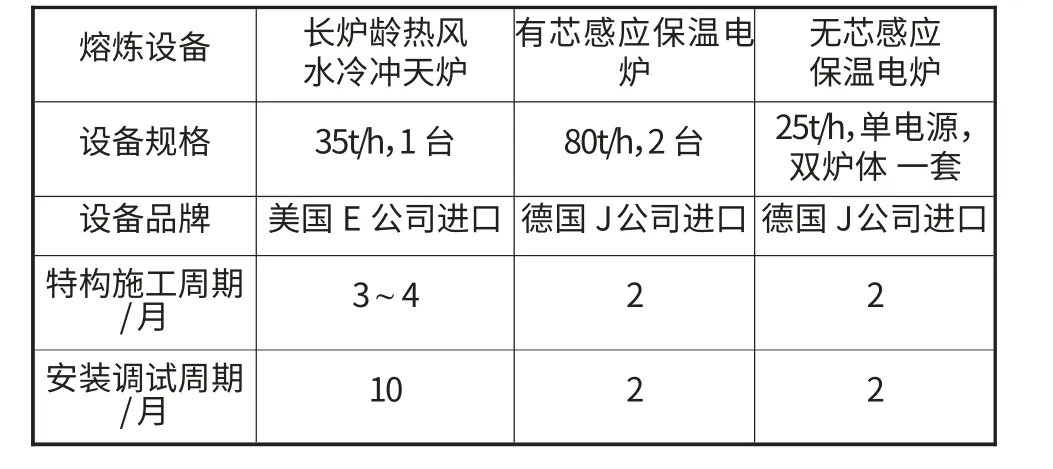

表1 铸造一期熔化工部设备规格、投资及建设周期

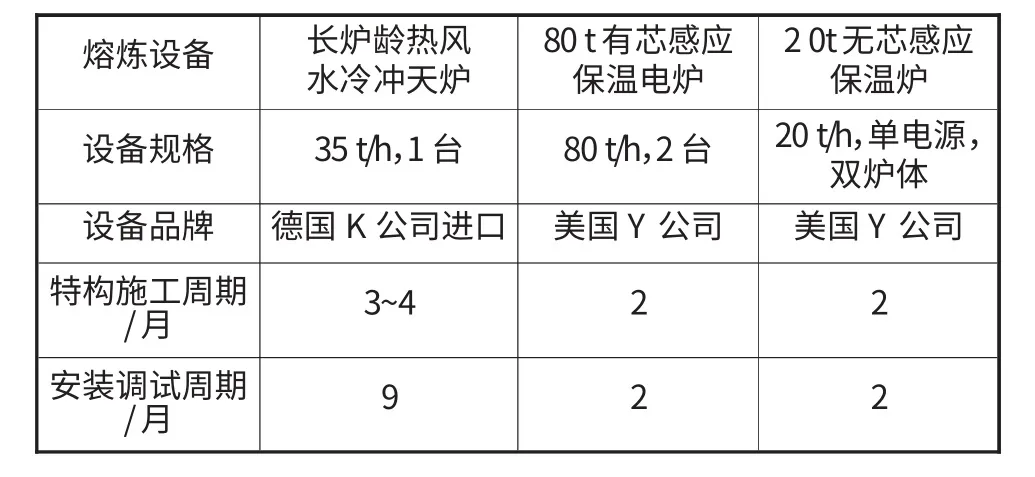

表2 铸造二期熔化工部设备规格、投资及建设周期

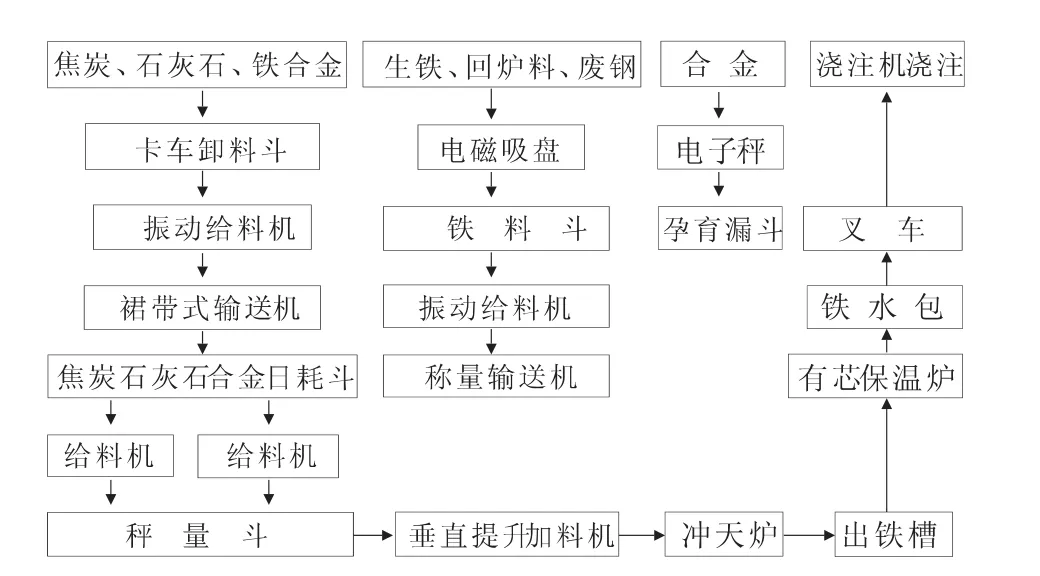

铸造一期工程和二期工程熔化工部工艺流程相同,如图3.

图1 铸造一期熔化工部工艺布置图

图2 铸造二期熔化工部工艺布置图

图3 熔化工部工艺流程方框图

3 冲天炉设备简述

如图4,铸造一期冲天炉系统炉体为美国W公司制造,熔化带采用无炉衬设计。该系统配有全自动加料系统、热交换系统、富氧送风系统、冷却水系统、炉气冷却系统、布袋除尘系统、余热利用系统、控制系统等。冲天炉出铁槽通过分流器直接与2台德国J公司进口80t有芯保温电炉相连,冲天炉铁液直接流入保温电炉。冲天炉系统运行由中央控制系统集中控制,微机监控,实现配料加料全自动运行。冲天炉热风温度480℃~540℃,出铁温度1500℃~1550℃,铁焦比8∶1,硅锰烧损≤22%,炉渣中FeO质量分数≤3%~4%,尾气粉尘质量分数≤20mg/Nm3.

如图5,铸造二期德国K公司进口的热风、水冷薄炉衬冲天炉系统,炉体全部有炉衬,熔化带采用薄炉衬设计。该系统配有全自动配加料系统、热交换系统、富氧送风系统、冷却水系统、炉气冷却系统、布袋除尘系统、控制系统等,实现配料、加料全自动运行。该系统采用热风管道内壁保温设计、先进的全炉衬冲天炉、冷却水质监控、干法炉渣粒化排放等先进的设计,以及控制系统高度的自动化集成设计等特点,使得冲天炉熔炼能迅速达产保产,确保稳定的产量和质量。冲天炉热风温度500℃~550℃,出铁温度1520℃~1550℃,铁焦比7.8∶1,硅锰烧损≤20%,炉渣中FeO质量分数≤3%,尾气粉尘质量分数≤20mg/Nm3.一期和二期冲天炉设备构成简述如下。

图4 铸造一期冲天炉

图5 铸造二期冲天炉

3.1 加配料系统

日耗库内设生铁、废钢、回炉料3个金属料斗,并采用配料行车电磁吸盘向金属料斗内投料。配料由料斗下方的振动给料机向集中称量料斗给料称量完成,集中称量料斗再将金属料卸入其下方的加料筐。

焦炭、石灰石和合金材料由翻斗车卸料至地下的辅料卸料斗,物料由振动给料机出料,通过裙边带式输送机输送至辅料日耗斗顶部,再由双向旋转皮带卸料分配到相应的日耗斗。辅料日耗斗下方设置一个固定称量斗,辅料由振动给料机给料至称量斗称量。

当加料筐加完金属料后,再运行至辅料斗下方加入各辅料,加料筐加满料后由输送小车输送至冲天炉提升机处,提升机将料筐提升并送至冲天炉炉顶加料口加料,加完料后加料筐返回降落在输送小车上,进行下一个批次。

每批加料约3t~3.6t,每小时加料10次~12次,最大14次,炉料的运输由一个加料小车和二个加料框组成的加料系统完成。金属炉料、焦炭、石灰石、合金材料均可实现全自动配料、加料。

3.2 冲天炉系统

冲天炉由炉头、炉身和炉膛组成,炉头由炉料加料区和加料区下方的炉顶煤气环状排放室组成。煤气排放室内砌有耐火砖,以免过热。在加料结束后,将炉盖倾翻,关闭加料孔。这样,在此操作阶段只有少量的稀释气体被吸入炉内,而且不会有火焰从炉身上端窜出。炉料加料区配有水冷装置,使得在冶金结束阶段,炉头不会有炉顶煤气辐射热的影响。

炉身内砌有耐火材料,外有环状水幕冷却。炉壳冷却水通过环管分布到整个炉体。炉壳冷却水由安装在炉膛处的环状水槽收集。在炉身下部,配置有铜质水冷风口。热风通过通风口均匀分布到熔融区。风口可以沿其轴线调整角度以获得最佳热风分布。

炉膛的耐火材料高含Al2O3和SiC,铁水和熔渣经过出铁口分渣器时进行铁渣分离。一期冲天炉采用重力分渣器,炉渣被分离后在炉渣输送机上喷水冷却,经收集后集中处理。二期冲天炉采用虹吸分渣器和干式炉渣输送机,不需要喷水冷却。冲天炉可连续出铁45d,需要重新筑炉时将炉的门打开,撤空炉底。在撤空和清理炉底后,该门可以由绞车关闭,并用支撑杆固定,重新筑炉烘炉需要12h.

3.3 冲天炉冷却系统

炉壳冷却水在水-空气直冷开放式冷却塔中冷却,冷却后的水由冷水泵送到炉头,用于炉头和炉壳冷却。从冲天炉炉壳流下的冷却水汇集到炉膛处的环状水槽并流入热水水箱,由热水泵轮抽吸到冷却塔,再流入冷水水箱。

一期炉壳冷却水为340m3/h,二期炉壳冷却水为300m3/h.一期冲天炉风口冷却水与炉体冷却水合并在一起进行冷却,二期冲天炉风口冷却水为另一个闭循环系统,与炉壳冷却水各自独立,在水-水板式换热器中冷却,不存在水损失。安装在溢流水箱上部的水位探头监测风口有无渗漏。每个风口的水流量都有测量、显示、和渗漏报警。

紧急供水由二路组成,一路为高位水箱,另一路为自来水。如果发生断电、掉压、等紧急情况,紧急供水阀门即开启,以确保风口和炉壳冷却。紧急供水系统能实现自动切换,应急水箱的容量必须确保冲天炉连续冷却不小于1h.一期风口和炉壳紧急水量为25m3/h,二期炉壳紧急供水量为20m3/h,风口紧急供水量为60m3/h,在冲天炉附近一期和二期都设有高位水箱,每个水箱留有100m3软化水用于冲天炉紧急用水。

3.4 鼓风加热与换热冷却系统

鼓风机的空气由外部进气管经过消声过滤器吸入,被热风换热器加热至500℃以上,通过水冷铜制风口吹入冲天炉炉膛的燃烧区点燃焦炭以进行冶金过程,燃烧区设置6个风口。燃烧室内设置一个烧嘴和两个预热烧嘴,炉顶煤气在燃烧室进口处与助燃空气混合燃烧,温度控制在900℃~950℃.燃烧后的高温气体上升至燃烧室的调节区后混入冷却空气,在进入热交换塔之前温度调节至750℃,与鼓入炉膛的新风进行热交换,随后将进入冷却阶段,炉顶烟气温度被降低至150℃~170℃后进入布袋除尘器。

一期冲天炉采用的是一台4160V专用风机鼓风,风机容量为29000Nm3/h;二期为380V,风机容量为22000Nm3/h.一期冲天炉的炉顶气体经过燃烧室燃烧后进入热交换器与冲天炉鼓风换热,换热后的炉气进入2台空气冷却器冷却,冷却气体产生的多余热量用于补充车间的采暖。二期冲天炉气体冷却则通过3台空气冷却风机,冷风吹过冷却器的换热管束,出来的热风排空。一期冲天炉冷却器配有气动振动管道系统,冷却器中的每个管道都配有一个振动式球形辊子振动器,通过冲天炉控制系统来驱动以保持冷却管清洁。二期冲天炉换热冷却塔内的管束组用钢球自动清洗装置进行除灰,钢球下落的冲击作用使得尘粒脱离管壁表面,随后被烟道气流吹走。钢球在热交换塔的锥形底部收集起来,由螺旋给料器送出,再由风机自动送往塔顶。细小的尘粒以逆流方式排出并随烟道气体一起流入布袋除尘器。

3.5 除尘系统

3.5.1 炉顶气体除尘

经冷却器冷却后的炉气由除尘风机抽出进入布袋除尘器,过滤器布袋呈水平布置,分成数排。废气从布袋过滤器的上部流向底部,尘粒由锥斗收集,过滤器布袋积满尘粒后,由脉冲压缩空气喷嘴反吹清理。一期冲天炉除尘器除尘风量为82000 m3/h,通过一组三个螺旋输送机,将粉尘从布袋模块输送到料筐提升机上,然后送入存储斗内。通过振动底门,粉尘从存储斗中卸到粉尘混合机上,随后加水混合后卸到卡车或收集筐内并运走。

二期冲天炉除尘器除尘风量为60000m3/h,从过滤器表面吹落的尘粒沉积到粉尘收集斗中,由收粉螺旋输送机从收集斗输送到螺旋分配输送机,再通过气密式旋转卸灰阀卸入粉尘收集袋中。集尘袋上部由吊钩悬挂,下部由托盘支撑。袋口由人工用细绳与卸灰管系紧。当料位计检测到满料位时,螺旋分配输送机将卸灰出口切换到备用的集尘袋。满袋的粉尘由叉车取走。集尘袋可以回收利用。

炉顶气体除尘设备为冲天炉厂家自带,要求达到的排放浓度为:粉尘含量≤20mg/m3,一氧化碳含量<100mg/Nm3,二氧化硫含量<500mg/Nm3,氧化氮含量<250mg/Nm3.

3.5.2 冲天炉配料除尘

冲天炉配料除尘器为国产设备,设备及风机噪声≤85dB(A),最终排放浓度≤20mg/m3.一期合金及焦石配料选用一台除尘风量为50967m3/h的除尘器,用于上料裙边带式输送机卸料、斗顶部旋转带式输送机卸料、合金焦石斗下给料机、称量斗到加料筐卸料所产生的扬尘点的除尘;熔化工部地沟及皮带机除尘选用一台风量为27200m3/h的除尘器。

二期冲天炉焦碳、辅料裙式倾斜皮带机上料除尘器风量为72500m3/h,用于翻斗卡车卸料点、地下料斗下振动给料机加料点、裙式皮带机头轮卸料点、头轮下振动给料机加料点工位的除尘;金属料、焦炭、辅料称重配料除尘器风量为62500m3/h,用于金属料振动加料点、辅料振动加料点、辅料称重斗卸料点、移动称重料斗卸料点工位的除尘;铁水输送除尘器风量为120000m3/h,用于虹吸分渣器、脱硫罐进铁口、脱硫罐出铁口、铁水分配器、2个保温电炉进铁口工位的除尘。二期项目投产一年后实测冲天炉炉顶气体除尘器排放浓度为22.7mg/m3,焦碳、辅料裙式倾斜皮带机上料除尘器为5.5mg/m3,金属料、焦炭、辅料称重配料除尘器为32.3mg/m3,铁水输送除尘器为10.3mg/m3,基本满足设计目标。

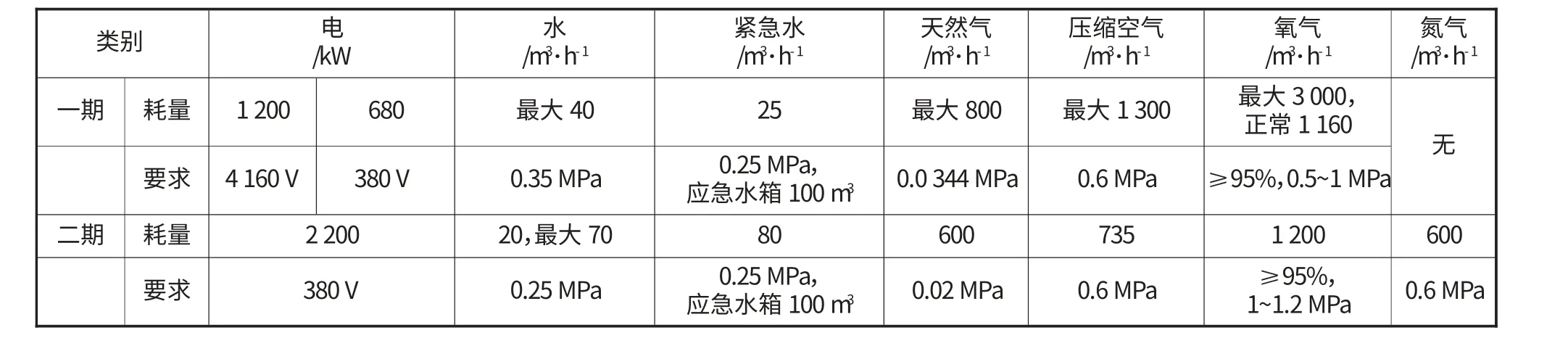

3.6 公用耗量

一、二期冲天炉公用耗量见表3,考虑到压缩空气保持干燥及冬季防冻的原因,铸造二期冲天炉将设备关键气动阀设置为氮气控制,表3中氮气用量不包括脱硫工位的氮气用量。

表3 冲天炉公用耗量表

4 保温电炉

图6为铸造一期J公司的2套80t有芯保温电炉,出铁重量为65t/h,额定功率为1200kW,设备主要由变频有芯感应炉炉体(带感应器)、计算机处理器的中频振荡电路变频器、空气冷却油浸整流变压器、液压动力组、循环水冷系统水泵站及闭路循环蒸发式冷却器,应急发电机等组成。熔化处理器控制程序可实现程序自动升温和保温,系统运行稳定、可靠。有芯保温炉进铁口与冲天炉出铁流槽直接连接,炉体的设计可实现进、出铁水同时进行。另外配置1套双供电一拖二25t中频无芯感应保温炉,其最大容量为27t/h,功率为2000kW,采用双供电变频电源,以便于调整铁水化学和浇注温度,使两条造型线可同时生产不同牌号的铸件。

图7为铸造二期保温电炉采用美国Y公司的2套80t有芯保温电炉,每台最大铁水容量为80t,主要组成包括炉体、感应器、变频电源柜、操作控制台、炉衬材料、联接电缆、倾炉液压系统、必要的仪表和控制等,每台炉子配置一组1250kW 60Hz VIP固态变频电源和计算机熔化管理系统,VIP电源的设计使电能的转换效率达到最高,能够达到最大的电能利用率。每台电炉每小时可将25t铁液升温100℃.有芯保温炉进铁口与冲天炉出铁流槽直接连接,实现进出铁水同时进行。另外配置1套双供电一拖二20t中频无芯感应保温炉,额定功率1500kW,以便于调整铁水化学成分和浇注温度。

图6 铸造一期80 t 保温炉

图7 铸造二期80 t 保温炉

5 结语

冲天炉加保温电炉的双联熔炼模式能可靠实现铁液的供求平衡,把停工损失减到最小,并最大限度地发挥出冲天炉的熔化能力,在歇班工作时也可利用感应炉存储铁液,使次日上班就有铁液浇注,提高工作效率。

铁液经过冲天炉高温冶炼和造渣净化后,消除了石墨的遗传性,降低了铁液过冷度,铁液质量较好,温度和化学成分的调节波动范围小且容易掌握,能有效提高铸件机械性能和加工性能[1]。另外,选用档次高的除尘设备可有效保证冲天炉炉气的排放浓度,达到节能减排的效果,因此对大批量、少品种的生产模式采用冲天炉加保温电炉的双联熔炼模式是很有利的。

[1]中国机械工程学会铸造分会.铸铁[M]//铸造手册.第3版.北京:机械工业出版社,2011:661-663.

猜你喜欢

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)