黏土旧砂完全再生成套设备

2015-07-11孙清洲张普庆许荣福

孙清洲,张普庆,许荣福

(山东建筑大学材料科学与工程学院,山东 济南 250101)

我国是铸件生产大国,2013年铸件年产量达到了4450万t.据估计有半数以上的铸件采用黏土砂工艺生产。按照我国铸造行业的通俗说法,采用黏土砂铸造工艺每生产1t铸件,将排出1t废砂,为此我国每年将排出大量的黏土废砂。在日本等发达国家,每生产1t铸件排放0.22t废砂,与此相比,在相同铸件产量的情况下,我国的废砂排放量约是日本等发达国家的5倍。这不仅造成资源的巨大浪费,而且对环境也造成了严重的污染,为此,推广黏土旧砂再生技术,实现黏土旧砂的再生回用,减少铸造生产过程中废砂的排放,对于降低铸件生产成本,保护环境和自然资源具有十分重要的意义。

黏土旧砂完全再生是一种通过再生使砂子恢复到类似新砂铸造工艺性能的再生方法。经过多年的研究发现,高温脆化+脆化旧砂冷却+机械再生+微粉分离的黏土旧砂完全再生工艺是适合我国国情的黏土旧砂完全再生工艺,在此基础上开发与其相配套的黏土旧砂完全再生成套设备成为黏土旧砂完全再生技术推广应用的关健,为此,我校铸造清洁生产技术研究课题组在山东省科技发展计划的支持下,开发了黏土旧砂完全再生成套设备。

1 脆化旧砂冷却装置

1.1 脆化旧砂冷却装置冷却方法的确定

将高温脆化后的旧砂从700℃短时间内冷却至室温,冷却速度快,冷却速度是否会对砂子的粒度和粒形造成不良影响,将涉及脆化旧砂冷却装置所采用冷却方法和技术方案的确定,为此,以粒度为50/100目,平均直径为0.2884mm,角形系数为1.14的围场砂为研究对象,在实验用流化床和冷却滚筒上对循不次数及冷却方法对石英砂粒度及粒形的影响进行了实验研究。

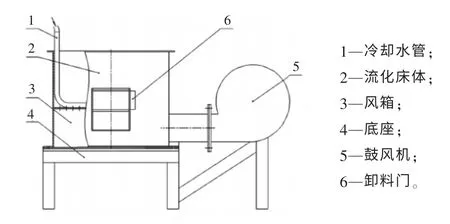

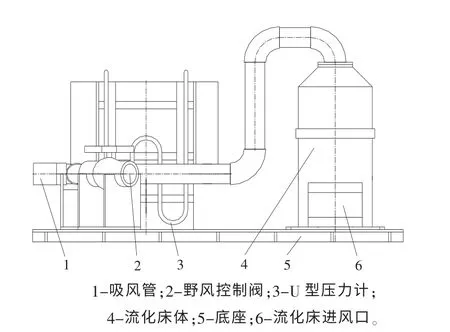

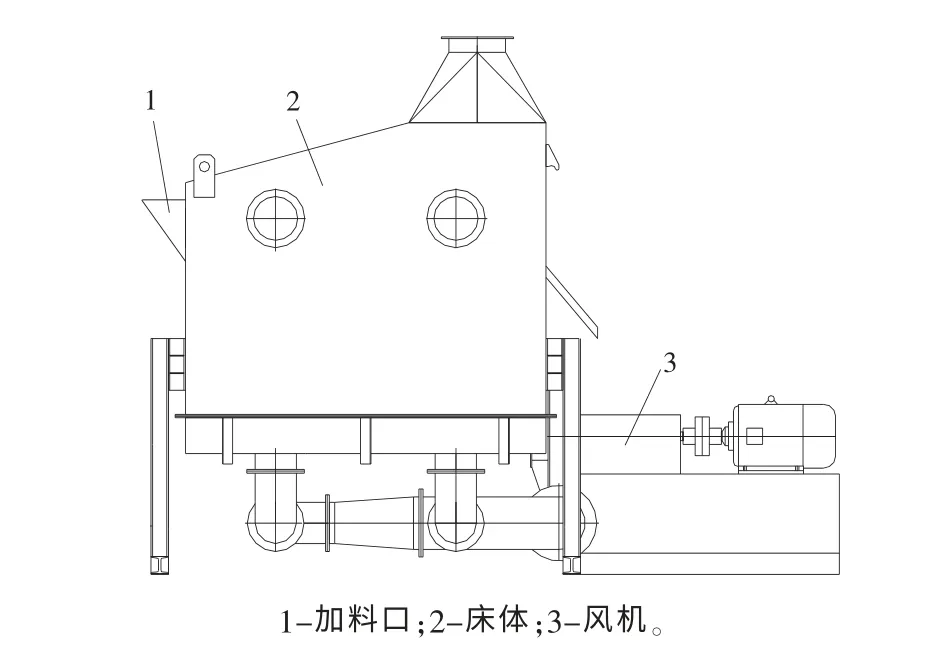

流化床由冷却水管、流化床体、风箱、鼓风机等组成,其工作原理如图1所示。当将冷却水管去掉时,可作为普通流化床应用,当保留冷却水管时,流化床为水冷流化床。工作时,将热砂加入流化床中,鼓风机将空气送入流化床底部的风箱,然后经床板上的喷嘴进入砂层,使砂子流态化,在此过程中气流和砂子进行对流换热,砂子得到了冷却。在设置为水冷流化床时,工作时向冷却水管内通冷却水,这时砂子不仅靠和空气的对流换热来冷却,同时也利用砂子和冷却水管之间的热传导进行冷却。冷却滚筒由滚筒、托轮、水幕喷头等组成,其工作原理如图2所示。滚筒支撑在托轮上,电动机驱动托轮靠摩擦力带动滚筒匀速转动。工作时热砂由滚筒端部加入,滚筒匀速转动,砂子和滚筒之间进行热传导,砂子得到了冷却,同时水幕喷头向滚筒外表面喷水以带走砂子传给滚筒的热量,使滚筒保持较低的温度,提高砂子的冷却速度。

研究发现,水冷流化床对砂子的冷却速度最快,冷却滚筒对砂子的冷却速度次之,普通流化床对砂子的冷却速度最慢。多次焙烧和冷却速度对砂子的粒度和粒形没有明显的影响。综合上述实验研究的结果,在黏土旧砂完全再生系统中,脆化旧砂冷却装置采用了水冷流化床的设计方案。

图1 流化床

图2 冷却滚筒

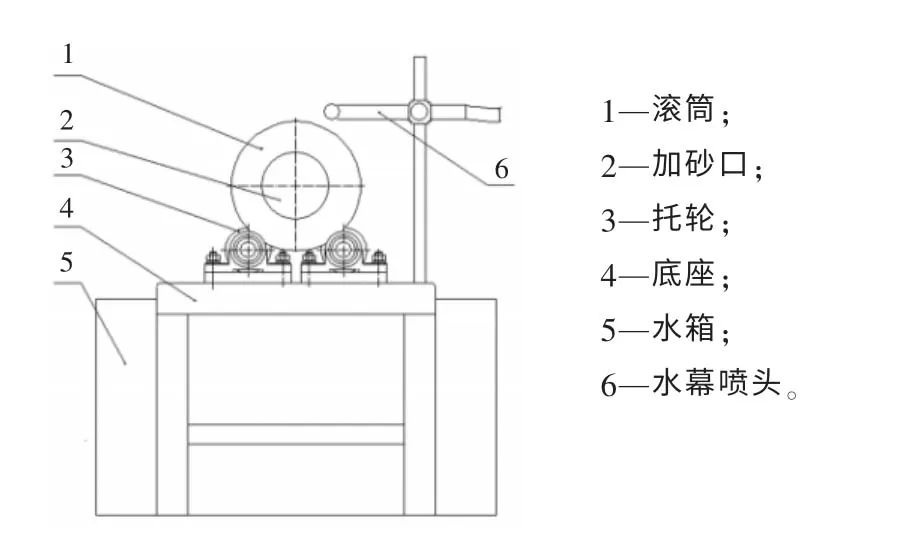

1.2 脆化旧砂冷却装置的工作原理

脆化旧砂冷却装置由流化床和密布在流化床内的冷却水管组成,工作原理如图3所示。热砂从加料口加入流化床,在空气的作用下呈流态化状态由加料口向出料口流动。在此过程中,砂子和空气进行对流换热,同时砂子和冷却水管之间进行传导换热,砂子获得了冷却。

图3 脆化旧砂冷却装置

2 黏土旧砂完全再生设备

2.1 黏土旧砂完全再生方法

旧砂再生的基本方法有机械法、气流法、湿法和热法,其中热法再生不能去除黏土砂表面的黏土膜,因此热法再生不适用于黏土旧砂的再生。湿法再生虽然可以通过冲洗去除黏土砂表面的黏土膜使砂子得到再生,但是在旧砂再生过程中会产生大量的污水和污泥,从而造成对环境的二次污染。在此情况下,机械再生和气流再生成为黏土旧砂再生的首选。为了确定适宜的黏土旧砂完全再生的方法,我们利用逆流转子再生机、磨轮式再生机、振动再生机和竖吹式气流再生机对黏土旧砂完全再生的适用性进行了实验研究。

图4所示为逆流转子再生机的工作原理图。工作时滚筒和转子同心相向转动,当旧砂从加料口加入之后,被导料螺旋叶片迅速送入滚筒中,旧砂在离心惯性力的作用下被举升到一定高度后下落,高速逆向旋转的转子抛击旧砂,砂子和叶片之间、砂子和滚筒之间、砂子和砂子之间产生碰撞和搓擦。在此过程中,砂子由筒内导向叶片向前输送,并通过转子叶片对旧砂进行连续抛击和搓擦来实现旧砂的再生。每一个再生循环,旧砂可以获得多次碰撞和搓擦,以提高旧砂的再生效果。

图4 逆流转子再生机工作原理

图5所示为磨轮再生机的工作原理图。旧砂由进料口加入再生机并启动鼓风机及电机后,在鼓风机吹入的气流作用下处于流态化状态,埋入砂层中的磨轮高速旋转,在磨轮和砂粒之间磨擦力的作用下,砂子产生剧烈的运动,砂粒与高速旋转的磨轮之间、砂粒与砂粒之间、砂粒与床体之间产生强烈的碰撞和搓擦,砂粒表面的粘结剂膜被剥落,砂子获得了再生。

图5 磨轮式再生机工作原理

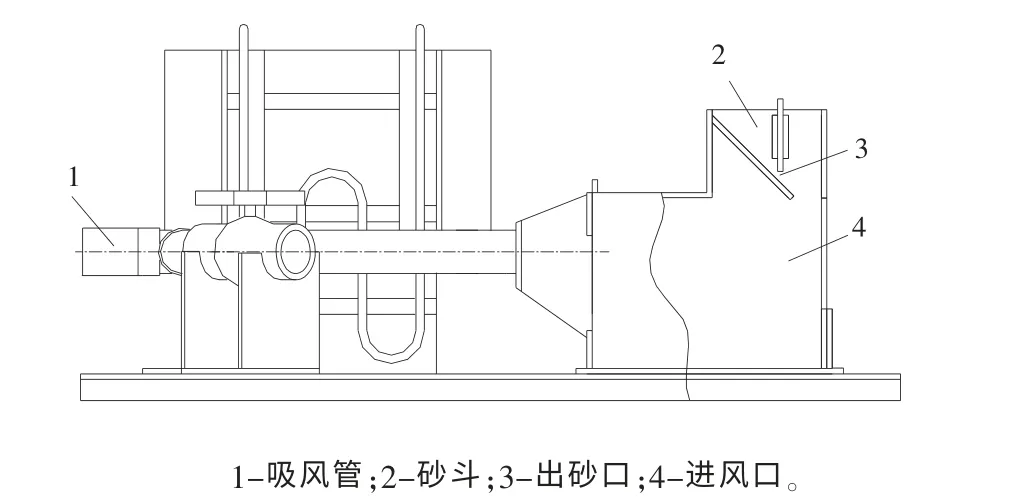

竖吹式气流再生机工作原理如图6所示。工作时,压缩空气从喷嘴高速喷出并射入吹砂管,堆积在吹砂管四周的砂子在气流的透导作用下混入气流并沿吹管高速运动。由于附壁效应,在吹砂管的端面上气固两相流的速度呈中心高沿径向逐渐降低的分布规律,造成了砂子之间的相对运动,砂子之间、砂子和设备之间因碰撞搓擦而再生。

振动式旧砂再生机的工作原理如图7所示。旧砂加入料筒之中,料桶在激振力驱动下做扭摆振动,通过振动过程中砂子和砂子,砂子和设备之间的碰撞和搓擦实现旧砂的再生。

图6 气流竖吹式旧砂再生机

图7 振动式旧砂再生机

实验发现,采用高温脆化+逆流转子再生机再生、高温脆化+磨轮式再生机再生及高温脆化+气流式再生机再生均可获得和新砂相比粒度不发生明显变化,含泥量低于新砂,耗酸值较高的完全再生砂。而采用高温脆化+振动再生机再生所获得的再生砂,和新砂相比粒度未发生明显变化,耗酸值和泥分含量均高于同种新砂。由此可见,逆流转子再生机、磨轮再生机及气流再生机可用于黏土旧砂的完全再生,而振动再生机不能用于黏土旧砂的完全再生,因此在本套黏土旧砂完全再生成套设备中,选择了多排磨轮式再生机做为黏土旧砂完全再生的再生设备。

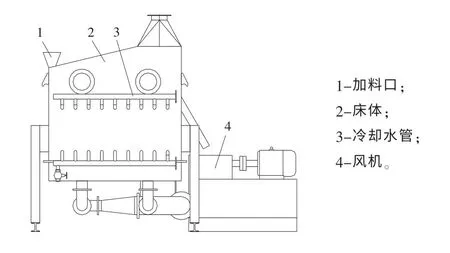

2.2 多排磨轮再生机

多排磨轮再生机工作原理如图8所示。该设备采用流化床为承载构件,多排磨轮为再生装置,工作时砂子处于流态化状态,利用磨轮在转动过程中对砂子的摩擦和抛击作用,使砂粒之间、砂粒和设备之间、砂粒和磨轮之间产生磨擦和碰撞,从而去除砂粒表面的黏结剂膜而获得再生。

图8 多排磨轮再生

3 微粉分离装置

3.1 黏土再生砂微粉分离方法的确定

黏土旧砂微粉分离的过程就是将颗粒状物料按粒径大小进行分级的过程。在生产过程中对颗粒状物料分级可采用筛分法和风选法。采用筛分法对较细的微粉和颗粒状物料进行分级不但生产效率低,而且分离效果不佳,为此排除了用筛分法进行微粉分离的方案,而对风选法进行微粉分离的方案进行了实验研究。

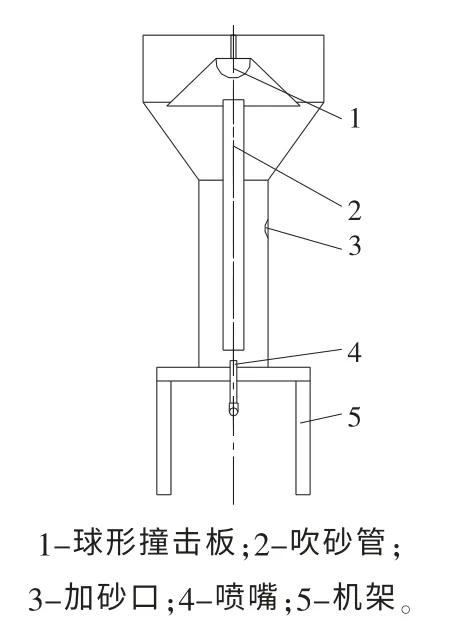

风选法进行微粉分离的设备为流化床和流幕式风选机。流化床分离装置的原理如图9所示。工作时将再生后的旧砂加入流化床体4中,将吸风管1接到风机的进风口上,空气在大气压力的作用下由流化床进风口6进入并穿过流化床内的再生砂层经吸风管排出。当穿过再生砂层的气流速度达到所需的流化速度时,再生砂处于流态化状态。由于经再生后混于再生砂中微粉的粒径较小,当再生砂处于流态化状态时,再生砂中的微粉已处于悬浮输送状态而被气流从再生砂中带走,将再生砂中的微粉和砂子分离。

图9 负压流化床原理图

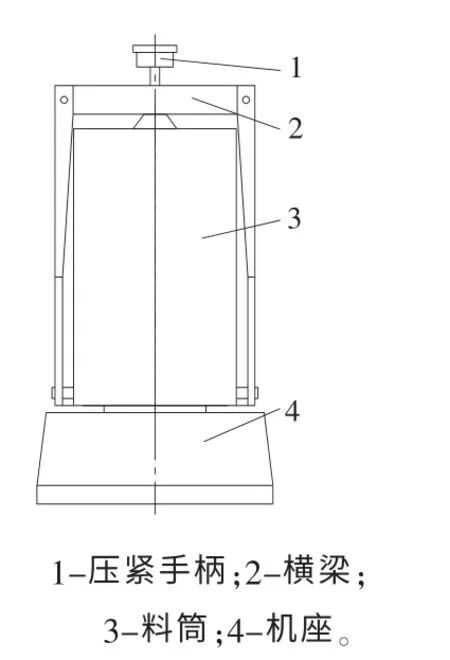

流幕式风选机工作原理如图10所示。工作时将砂子加入砂斗3内,砂子从出砂口3以流幕状下落。通过调节出砂口的开度可以调节流幕的厚度。风机通过吸风管吸风,气流从进风口4进入,穿过砂幕,将混于再生砂中的微粉和砂子分离并使其处于悬浮状态,随气流一起被风机吸走,砂子和微粉实现了分离。

图10 流幕式风选机

实验发现,采用流化床进行黏土再生砂的微粉分离,获得了泥分含量低于新砂的再生砂,可以满足黏土旧砂完全再生微粉分离的要求,而采用流幕式风选机风选时,由于砂子呈自由落体状下落,下落时间较短,经多次风选仍不能使再生砂中的微粉含量低于新砂,因此流幕式风选不能满足黏土旧砂完全再生微粉分离的要求。

3.2 黏土旧砂完全再生微粉分离装置

黏土旧砂完全再生砂微粉分离装置工作原理如图11所示。再生后的砂子由加料口1进入微粉分离装置,在气流的作用下呈流态化状态,由于混于再生砂中微粉的粒径较小,在砂子处于流态状态时其已达到输送床状态,在气流的作用下和砂子分离并被气流带走,实现黏土完全再生砂的微粉分离。

图11 微粉分离装置

4 黏土旧砂高温脆化装置

4.1 黏土旧砂高温脆化方案的确定

散粒化后的黏土旧砂具有流动性,易堆积,导热性差,要得到温度均匀的脆化旧砂,必须使砂子在加热脆化过程中处于搅动状态,以促进砂粒之间,以及砂粒和热气流之间的均匀换热。使颗粒状物料处于搅动状态的工程措施有搅拌、自然流动、利用滚筒强迫砂子流动和利用流化床强迫砂子流动等。

搅拌是利用机械搅动作用促使砂子流动的一种方法,搅拌可以得到砂子之间的剧烈流动,但是,将搅拌装置置于700℃以上的高温环境下,无论是搅拌轴还是搅拌叶片的寿命都将难以保证,从而增加设备维护保养的费用。

使砂子在重力作用下自然下落,也可得到剧烈运动的效果,但要在砂子自由下落过程中,使砂子和热气流有较长的接触时间,这就要求有足够的下落高度,否则将无法保证砂子的加热温度。

将砂子加入滚筒内,利用滚筒转动时对砂子的举升作用可以使砂子处于流动状态,当在滚筒内增加举升板时,其流动效果将更加明显。将热气流引入滚筒内,可以实现砂子的高温脆化。从对水泥熟料的煅烧经验可知,要将物料加热到较高的温度,必须确保一定的滚筒长度,这样就会使得加热滚筒的结构过于庞大。

流态化可使砂子处于剧烈的流动状态,并且可以方便地将流化床和加热装置结合起来,形成流态化加热装置。当将排烟口设在高温区时,可使混于烟气中的低熔点挥发分进行二次燃烧,从而避免了低熔点挥发分重新凝聚带来的环境污染和安全隐患,因此黏土旧砂高温脆化装置采用了流化床式设计方案。

4.2 黏土旧砂高温脆化装置

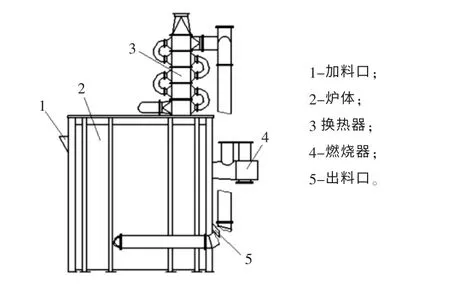

黏土旧砂高温脆化装置工作原理如图12所示。加料口1位于炉子的左端,工作时旧砂从左端加入脆化炉并在工作气流的作用下处于流态化状态,燃烧器将高温火焰喷入沸腾的砂子和炉体上拱顶形成的燃烧室内,砂子一边被加热,一边向右流动,直至被加热到700℃并从出料口5排出。加热过程中产生的烟气经换热器和工作气体进行热交换,烟气的温度降低,工作气体的温度升高。工作气体一路送到燃烧器提供燃料燃烧所需的空气,另一路送入流化床提供流化床工作所需的空气,以提高脆化装置的热效率。该装置将加料口和燃烧器相对布置,将出料口设在了高温区,在脆化炉内形成了从加料口到出料口砂子温度逐渐升高的温度场,确保了砂子的加热温度。

图12 黏土旧砂高温脆化装置技术方案

5 结论

1)黏土旧砂完全再生系统由黏土旧砂高温脆化装置、脆化旧砂冷却装置、多排磨轮再生机及微粉分离装置组成,各装置均采用流化床为承载构件;

2)逆流转子再生、磨轮再生、气流再生等强力再生方法可用于黏土旧砂的完全再生,而振动再生不能用于黏土旧砂的完全再生;

3)流化床可用于黏土完全再生砂的微粉分离,而流幕式风选不宜用于黏土完全再生砂的微粉分离;

4)自然冷却、强迫对流冷却以及强迫对流加冷却水管热传导冷却对砂子的粒度和粒形没有明显影响。