全连续铸造机自动化控制研究

2015-07-11吴小渊

吴小渊

(铜陵金威铜业有限公司,安徽 铜陵 244000)

公司引进国外先进工艺设备,生产无氧铜铸锭。该设备采用连续铸造工艺,自动化程度高,铸造过程无需人工操作,操作人员仅需控制结晶器中铜液的液位即可。由于牵引单元夹持部分存在设计缺陷,该设备最初调试完成后未能实现连续铸造功能,只能半连续生产,严重地影响公司铸锭产能。经过对牵引单元和锯切部分的改造,成功实现了全连续铸造。作者全程参与了该设备的安装调试及改造工作,消化和吸收了该设备的工艺控制,深入研究了自动化控制系统的设计理念,生产过程中对控制程序不断进行优化,设备运行稳定可靠。

1 设备结构及原理

1.1 结构和组成

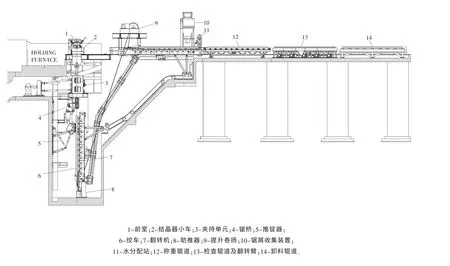

铸造机采用垂直向下铸造,因此大部分设备安装于铸造井中。结构如图1所示。

铸造机由结晶器小车、牵引单元、锯桥、翻转机、绞车、推锭器、助推器、提升卷扬、称重辊道、检查辊道、翻转臂、卸料辊道、冷却水分配站、液压站、锯屑收集装置及电控系统组成。其中,绞车安装于翻转机轨道上,翻转机通过提升卷扬钢丝绳进行连接。

1.2 功能说明

结晶器小车置于地面,小车上安装有结晶器、冷却水管及振动装置。高温铜液在结晶器中冷却凝固成型出锭,振动装置有利于排气和细化晶粒。小车在轨道上能前后往复移动,用于取放引锭器。下部配有冷却水箱,用于收集二次冷却水。

牵引单元是铸造的重要部分,通过电气传动装置引导铸锭向下运动,产生铸造速度,其夹持装置用于定位铸锭。夹持和牵引均由电气传动装置驱动。

锯桥由液压缸驱动,能够上下往复运动,实现在线锯切时跟随铸锭移动功能。锯桥上安装有锯片切割装置,由液压马达控制进给运动,完成铸锭在线切割功能。锯片旋转由电机驱动。

翻转机在铸造时垂直于铸造井中,承载着绞车在其轨道上往复运动。铸锭切割后通过提升卷扬钢丝绳,将翻转机提升至地表水平位置。卷扬由电气传动装置驱动。

绞车在铸造过程中与引牵单元同步运动,使铸锭紧贴绞车接锭的工作面,铸锭被锯切后接住锯锭。当翻转机处于水平位置时,绞车将铸锭推出至称重辊道。绞车由电气传动装置驱动。

图1 全连续铸造机平面布置

推锭器在翻转机由垂直位置被提升时,伸出其上下两个工作辊,扶住绞车上的铸锭,防止因惯性后倾而跌落。推锭器由液压缸驱动。

助推器的作用是帮助提升卷扬完成起动工作。当翻转机由垂直位置提升时,助推器向翻转机提供向上推力,有利于增加卷扬的提升力矩。由液压缸驱动。

称重辊道完成铸锭的称重功能,当翻转机处于水平位置时,铸锭经称重辊道进入检查辊道,由电气传动装置驱动。

检查辊道及翻转臂。铸锭两个表面的质量检查和修磨,分别在两个检查辊道上进行,并通过两只翻转臂完成两个面的互换。检查辊及翻转臂均由电气传动装置驱动。

卸料辊道的作用是临时存放检查好的铸锭,然后通过行车将其吊离。

冷却水分配站的功能,是完成结晶器所需一、二次冷却水的分配工作,通过电控气动阀精确调节冷却水流量。

液压站提供铸造机各液压单元所需液压动力。

锯屑收集装置将在线切割时产生的锯屑,通过管道及抽吸风机收集到地表漏斗内,然后进入专用收集箱中处理。

电控系统是实现全连续的控制核心,包含了电、液、气控制。主要由西门子自动化系统构成。

1.3 工作原理

保温炉前室内的高温铜液经浇注管进入结晶器,通过一、二次冷却水的冷却,在结晶器中凝固成型后被牵引装置向下拉出成为铸锭,这是立式铸造的基本工作原理。对半连续铸造机来说,每铸造1根铸锭就会停止铸造,用行车将这根铸锭吊出铸造井,然后清理铸造机,做第二次铸造的准备。全连续铸造机是铸造过程不停止,锯锭长度达到要求时直接在铸造井内在线锯切,然后将这根铸锭提升至地面吊走,整个过程当中第2根铸锭一直继续在铸造,因此产量很高,并且易生产无氧铜铸锭。

全连续铸造工艺流程包括两部分:铸造准备和铸造过程。

1.3.1 铸造准备

1)结晶器中放置好引锭器,牵引单元中的夹持装置以一定压力压紧引锭器。

2)设定结晶器一、一次冷却水流量,水分配器站自动提供规定流量的冷却水至结晶器。

3)翻转机应处于铸造井的垂直位置,绞车处于翻转机轨道的适应位置。

4)锯桥处于最上部位置,飞锯进给装置处于锯桥中的原始位置,飞锯上下夹钳处于打开位置。

5)推锭器处于缩回位置。

6)助推器处于缩回位置。

7)称重辊及检查辊道无铸锭,翻转臂处于初始位置。

1.3.2 铸造过程

铜液进入结晶器达到规定高度后,启动铸造开始按钮,在夹持辊的作用下,牵引单元产生一定的铸造速度,将铸锭向下牵引,不断变长的铸锭垂直进入锯桥。当铸锭长度达到设定值时,锯桥中的上下两套钳夹住铸锭,飞锯开始旋转并向前进给,自左向右对锯锭切割,这时翻转机中的绞车接住铸锭,并跟随铸锭向下运动。当锯切完成后,上下夹钳分别打开,飞锯进给装置自动返回至锯桥上的原始位置,锯切好的铸锭随着绞车接锭工作面向下移动10mm后,锯桥向上移动至顶部。锯切过程中,为保证铸造过程不间断,锯桥一直跟随被夹紧的锯锭向下移动,直至锯切完成,锯切产生的铜屑被抽吸装置通过管道收集至地面,进入专用的收集箱处理。当绞车上的铸锭到达最底部时,提升卷扬开始起动,向上提升翻转机,助推器向翻转机以一定的起动力矩,推锭器两只工作辊伸出,扶住绞车上的铸锭。翻转机被提升至1m后,助推器及推锭器自动缩回。翻转机绞上的铸锭被卷扬提升至地面水平位置后,绞车将铸锭向称重辊道转移,铸锭完全进入称重辊道时,提升卷扬将翻转机下放到铸造井垂直位置,与此同时称重辊道开始对铸锭称重。随后进入检查辊道,对铸锭的正面检查后翻转臂将其转至另一检查辊道,检查另一表面质量,最后将铸锭输送至卸料辊道,再用行车将其吊走。至此,铸造机完成一次铸造循环,全连续生产就是连续完成N次这样的循环。

2 自动化控制系统配置

对牵引单元进行了改造,采用了MEER公司产品,因此自动化控制系统由两部分构建。我们把最初的控制单元称之为主体单元,MEER改造的部分称为牵引单元。两个控制单元均采用西门子PLC,各自都为独立的主站。两个主站通过PROFIBUS总线耦合DP/DP-coupler,主站之间可以相互交换数据,数据通讯区最高可以达244字节输入和244字节的输出。编程时,在两个PLC程序块中分别都调用SFC14、SFC15系统功能,就能完成数据传送和接收,实现起来简单方便。

对整个铸造机而言,操作命令及控制过程均由主体单元PLC负责,牵引单元PLC接收主体单元PLC指令后,执行相应动作,并且将其状态信息、运行参数以及报警信息传送给主体单元PLC。因此从功能上来说,这两个系统相当于主从关系。

2.1 主体单元网络组态及硬件配置

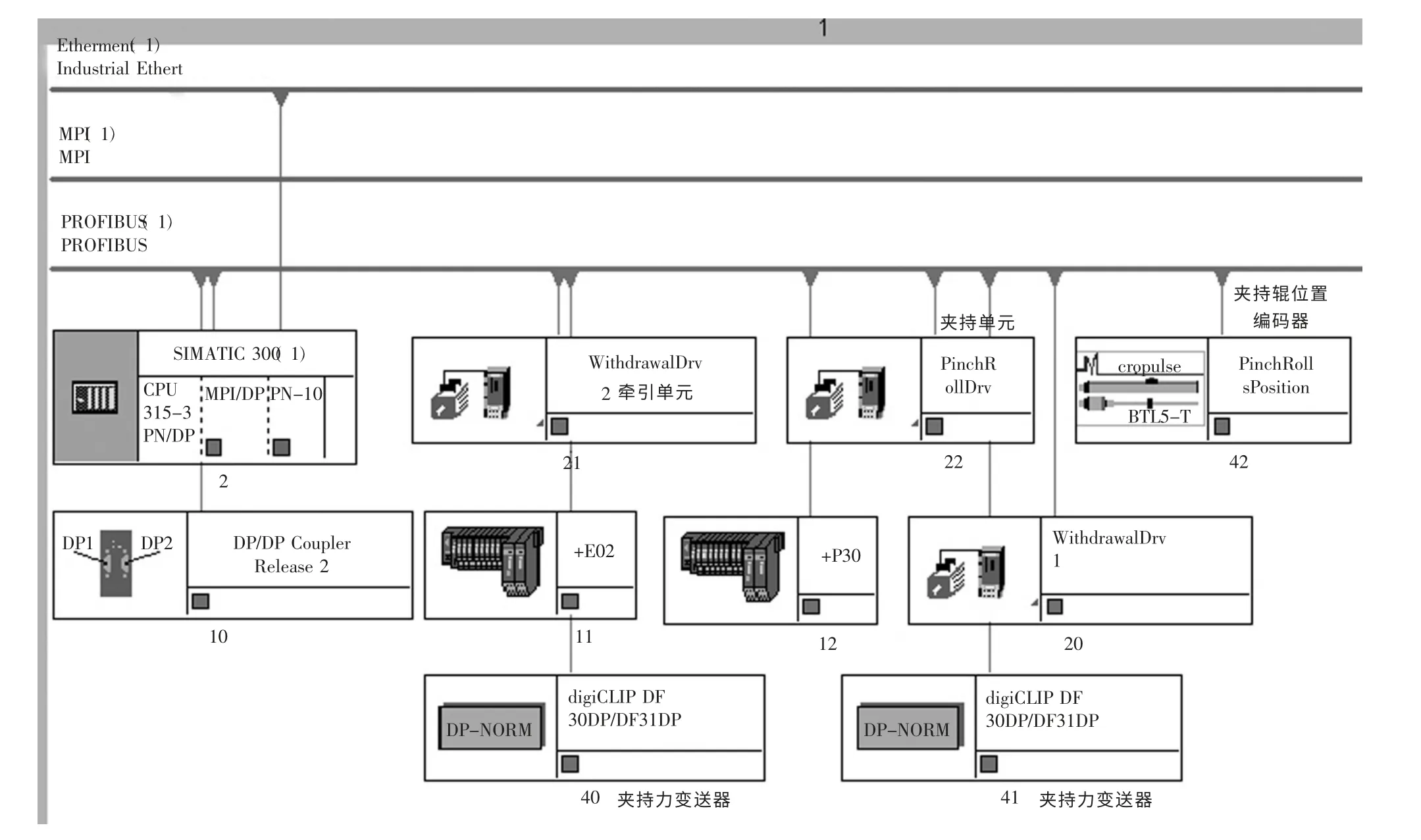

网络组态如图2所示。

S7-318/2DP作为主站,采用PROFIBUS-DP现场总线通信模式,与单元级控制设备和分布式I/O通讯,取代复杂的现场接线[1]。该PLC具有两个DP接口,因此可以组态两个不同的DP网络。从图2可以看出,main_profibus网络连接了变频器、分布式I/O、智能从站、HMI等。Link_profibus网络仅连接了DP/DP-coupler,同MEER牵引单元交换数据。

各操作台采用IM153作为从站,配置不同的模块就近连接I/O。安装在锯桥上的I/O从站采用ET200eco,具较高防护等级,能满足恶劣环境需要。速度控制单元均采用MM440变频器,与PLC构成主从通讯,能快速响应速度处理要求。称重单元选用托利多带DP接口的panther模块,可以作为DP从站,主要用于绞车上铸锭的重量测量和称重辊道的称重功能。

飞锯及液压站电机75KW,起动电流较大,采用西门子3RW44软启降低起动电流。飞锯的进给及锯桥升降采用液压控制,通过vickers比例阀控制液压马达和油缸的流量,由SM332模块输出4mA~20 mA给定其速度。飞锯进给速度及翻转机位置,通过绝对值编码器反馈,采用SM338计数模块运算。油缸位置状态及压力检测,使用了接近开关及压力传感器。冷却水分配站安装有电控气动阀、压力传感器及流量计等,分别接入PLC模拟量I/O模块。

HMI是人机交换窗口,采用西门子触摸屏MP370-12Key,能实时显示和在线修改整个铸造参数,并对铸造过程进行操作。

2.2 牵引单元网络组态及硬件配置

网络组态如图3所示。

S7-315-2PN/DP作为主站,同样采用PROFIBUS-DP现场总线通信模式,与其单元级控制设备和分布式I/O通讯[1]。该PLC具有一个PN接口和一个DP接口,PN接口可以组态Idustrial Ethernet网络,DP接口组态PROFIBUS网络。 PROFIBUS网络连接了DP/DP-coupler、变频器、分布式I/O、编码器、智能从站等。Idustrial Ethernet网络连接了HMI.

图2 体单元网络主组态

图3 牵引单元网络组态图

分布式从站采用IM151模块。牵引单元变频器采用西门子最新SINAMICSS120,其动态性能更加优越,速度及转矩控制精度高,铸造速度由电机编码器反馈计算。夹持压力传感器连接至智能模块,构成PROFIBUS-DP从站。触摸屏采用MP277,通过IdustrialEthernet连接主站PLC,仅能显示和修改牵引单元参数,不具备操作功能。

3 程序设计主要思路

从前面介绍的铸造过程来看,构成全连铸的各结构单元,动作执行时既相互关联,又各自独立循环,因此,程序设计上应考虑程序模块化,以单元为模块,每个模块内各动作循环执行。现场不同位置均有操作台和子站,因此可以将相同区域归为一个程序模块。

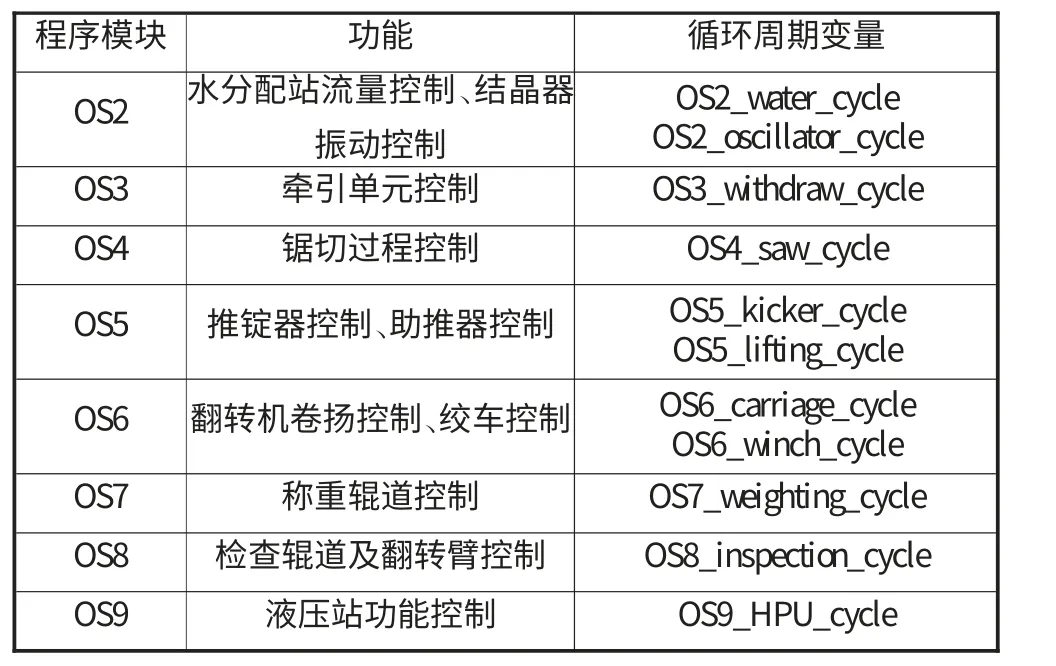

按区域结构将主要程序划分为以下8个模块,模块内每个功能设一个循环周期变量。如表1.

变频器控制字及状态字处理建立公用FC块,方便调用。对模拟量输入输出的量程处理调用标准块FC105、FC106.

冷却水流量控制、夹持压力控制、绞车跟随铸锭移动等采用PID控制方式。

为增强锯切能力,以锯切电流为目标,对锯切的进给运动采用PID控制,这样可以高效利用锯片。

建立故障报警程序块,对影响各部件动作的条件以及元件故障,都能够有报警信号提示。

程序具有手动和自动功能,满足不同状况下操作。

表1 程序模块功能分配表

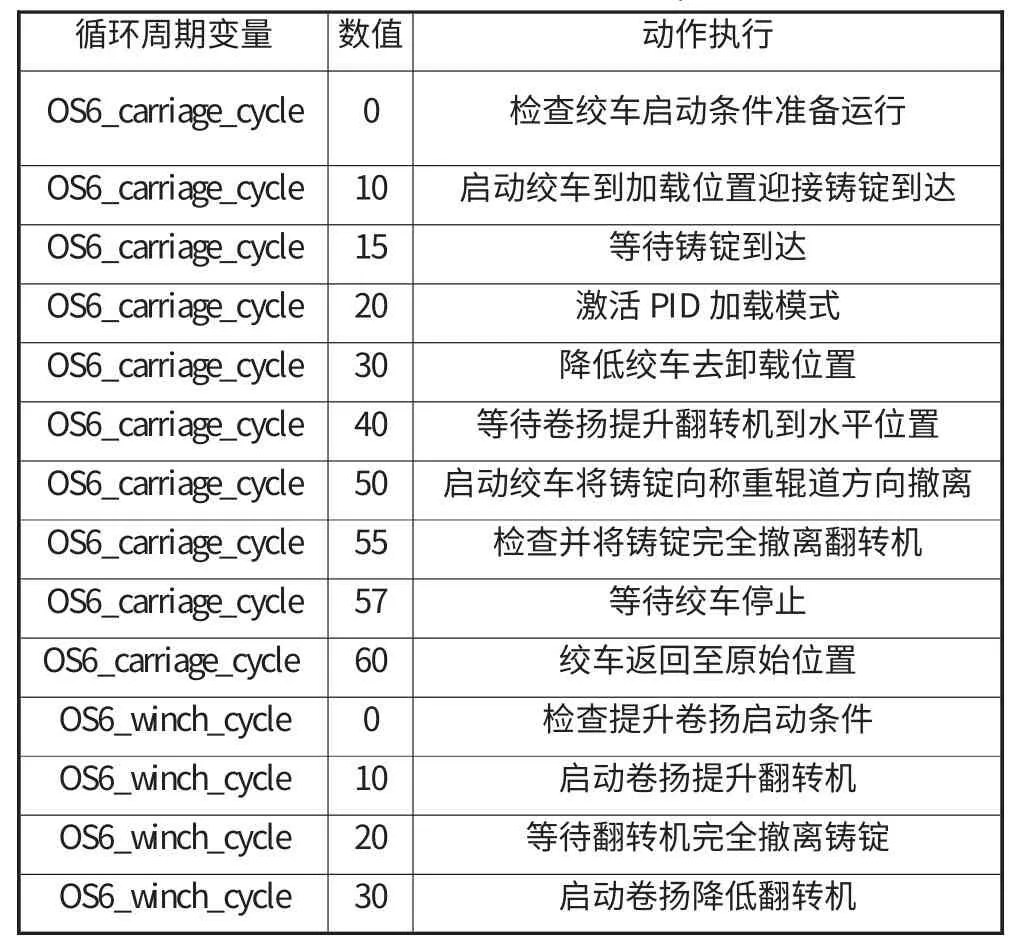

以OS6为例,介绍其循环控制功能的程序设计,如表2所示。

表2 OS6 程序循环流程

OS6_carriage_cycle从0开始到60结束,执行的是绞车从开始接锭至撤离铸锭,完成一次单体自动运行循环, 然后再次进入下次循环。OS6_winch_cycle从0开始到30结束,将翻转机从垂直位置提升到水平位置,铸锭撤离后回到垂直位置,完成一次单体循环。

4 结 尾

该设备自动化程序采用循环周期设计理念,控制逻辑直观明了,有利于维护人员尽快熟悉掌握。同时,还可以根据需要,按照生产工艺流程,直接给各循环周期变量赋值,就能在线摸拟设备生产过程,方便故障诊断。

[1]瘳常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.

[2]李江全.西门子PLC通信与控制应用编程[M].北京:中国电力出版社,2012.

[3]王德吉.西门子工业网络通信技术详解[M].北京:机械工业出版社,2012.