厚大断面球墨铸铁飞轮无冒口铸造

2015-07-11杨恒远毕海香刘继波王潘兴于建忠

杨恒远,毕海香,刘继波,王潘兴,于建忠

(潍柴重机股份有限公司, 山东 潍坊 261001)

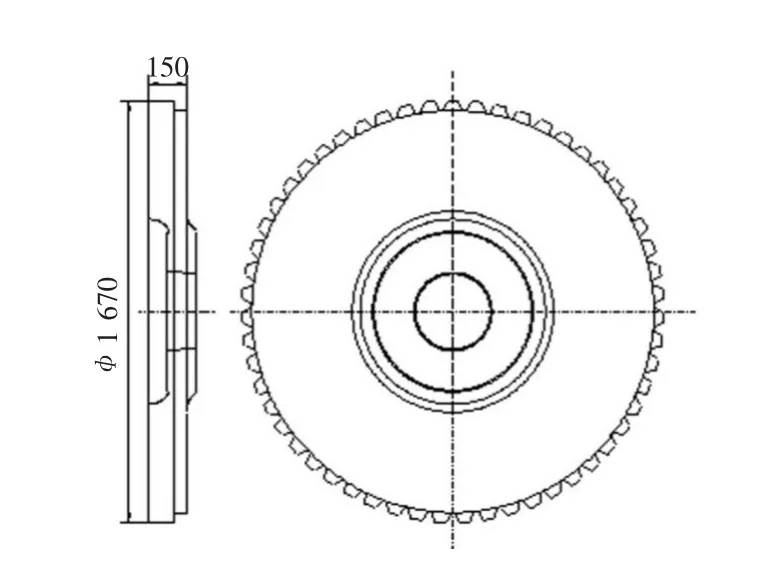

厚大断面球墨铸铁飞轮是我厂大功率船用发动机上的重要运动部件,对其材料及内在质量要求较高,尤其与曲轴联接部位不允许出现缩孔缩松缺陷,且要求对铸件进行超声波探伤。该飞轮材质为QT400-15,毛坯重量约2t,轮廓尺寸(直径×厚度)为1670mm×190mm,最大断面厚度为150mm.由于结构和材质上的原因,该铸件内部极易出现缩孔、缩松等缺陷。飞轮简图见图1.

图1 飞轮简图

1 原工艺方案

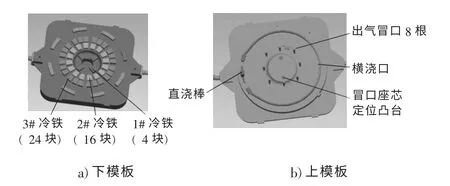

该飞轮采用碱性酚醛树脂自硬砂造型,底面采用冷铁工艺,顶面采用发热冒口工艺,铁水由飞轮外圈顶面12道宽扁形浇道进入型腔,在内圈顶部放置2件保温暗冒口,大平面放置8个出气冒口。原工艺示意图见图2.

图2 原工艺示意图

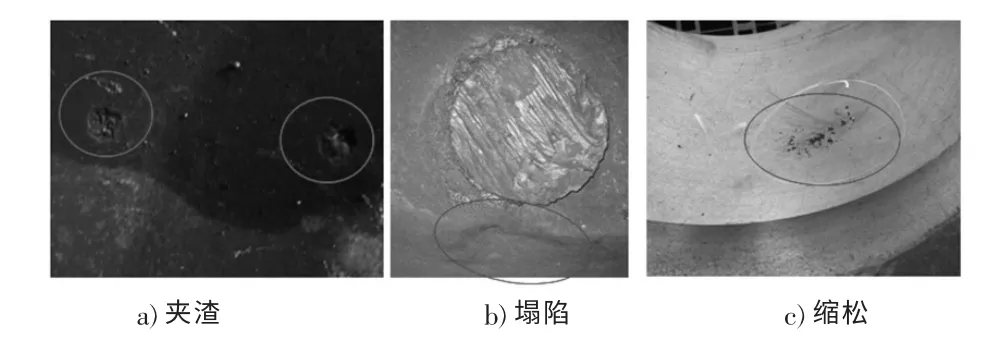

采用此工艺生产8件,在后续清理及加工过程中发现废品4件,废品率高达50%,同时该工艺方案铸件非加工面存在夹渣、冒口根部存在塌陷及缩松等缺陷如图3所示,且该工艺的工艺出品率较低。

2 原因分析

分析认为:1)浇注过程中铁水内的夹杂物未得到有效过滤,导致铸件产生夹渣缺陷;2)保温暗冒口的铁液直接通过冒口径进入铸件,虽然提高了铁液的补缩效率,但也造成了冒口径部位过热,导致缩松。

图3 缺陷图片

根据均衡凝固理论[1],铁液冷却要收缩,铸件凝固时析出石墨要产生体积膨胀,在一定的条件下,薄壁部分或大件的边角部分提前进入共晶膨胀,可对心部甚至全部铸件补偿正在进行的收缩,从而使铸件的表观收缩相应减小。均衡凝固理论就是采取工艺措施,使单位时间的收缩与补缩、收缩与膨胀按比例进行动态叠加的工艺原则。厚大铸铁件由于模数大、冷却时间长,在生产中经常出现晶粒粗大、工艺出品率低等缺陷。特别是用传统大冒口补缩铸件时,不仅冒口根部组织恶化,而且还经常伴随着缩孔、缩松等缺陷[2]。对于厚大断面球墨铸铁飞轮,由于其收缩时间长,收缩相对分散,单位时间降温少,容易被同时间铸件先凝固析出石墨产生的膨胀所补偿,表观收缩很小。利用浇注系统的后补缩,浇注结束后浇注系统短期畅通的补缩作用和凝固过程中的石墨化膨胀来补偿铁液的冷却、凝固收缩。因此,我们认为该飞轮可以采用无冒口工艺。

3 铸造工艺改进

3.1 一次改进

为了消除铸件存在的缩松、夹渣缺陷及工艺出品率低等问题,对原工艺方案进行了第一次改进:

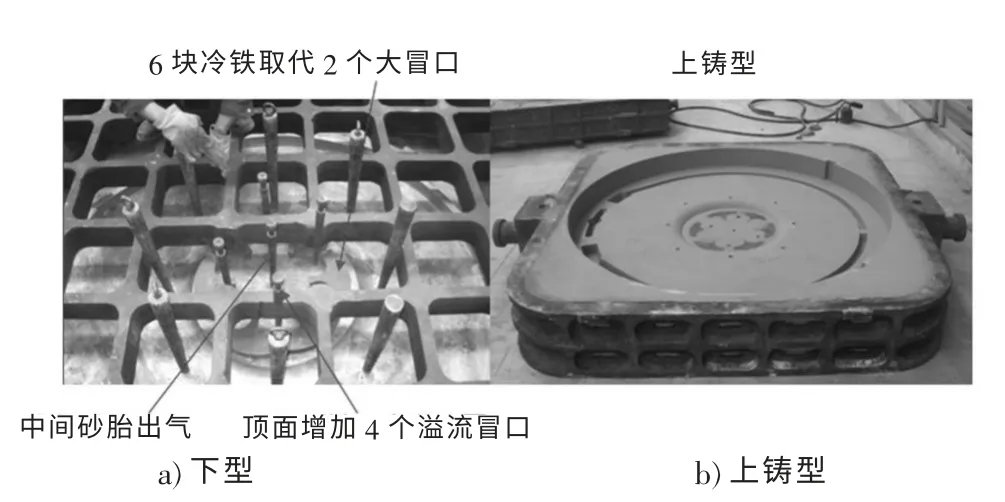

1)上型取消2个保温暗冒口,提高工艺出品率;在原冒口位置布置冷铁,增加溢流冒口4处,并且增加砂胎出气,使铁水中的夹渣等可以通过溢流冒口溢出,见图4改进措施。

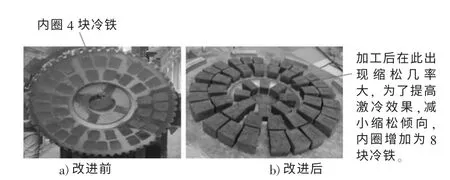

2)下型增加内圈冷铁数量,提高激冷效果和铸型的刚度,见图5改进措施。

3)浇注时采用拔塞工艺,提高挡渣、过滤铁水效果,见图6改进措施。

在第一次改进后,工艺出品率显著提高,铸件非加工面的夹渣缺陷得到了根本解决,同时飞轮与曲轴联接部位未发现缩松缺陷,但是在外圈螺栓孔部位发现依然存在缩松缺陷,如图7所示。

图4 改进措施

图5 改进措施

图6 改进措施

图7 飞轮解剖图片

3.2 二次改进

针对外圈出现的缩松缺陷,首先利用magma模拟软件进行了模拟,图8为热节分布情况,即图中显示为最后凝固部位的孤立液相区。

图8 热节分布情况

从中不难看出,实际出现缩松的部位跟模拟结果基本相符,即在最外圈冷铁和中圈冷铁分布不均匀的大间隙位置且靠近铸件的上平面。我们认为冷铁之间的间隙过大导致铸件在凝固的过程中间隙部分冷却速度慢,在最后冷却的部位出现缩松。

针对模拟结果,使用均衡凝固理论设计并重新模拟,根据结果再校正改进工艺[3]。对上、下模板的冷铁分布重新进行了调整:①下模板外圈和中圈冷铁在原有数量基础上进行增加,同时在外圈和中圈之间热节集中的部位重新设置一圈冷铁,减少铸件热节,调整铸件热节点的冷却速度;②在上模板处内圈冷铁由原先的6块小冷铁改为5块大冷铁,同时在铸件非加工上平面增加冷铁,提高铸型的激冷效果,进一步提高铸型强度,详见图9.

图9 调整冷铁布置

重新生产6件,经过加工、超声波探伤后,未发现缩松缺陷,完全符合质量标准。

4 结论

1)通过拔塞浇注工艺,可有效提高挡渣效果,解决铸件夹渣缺陷。

2)该飞轮由原先有冒口工艺改为无冒口工艺说明,根据均衡凝固理论,对厚大断面球墨铸铁件只要合理的利用外冷铁就完全可以实现无冒口铸造,这样不但可以提高铁液利用率,保证铸件的内在质量,而且显著提高了工艺出品率,有效的降低了生产成本,产生良好的经济效益[4]。

[1]魏兵,袁 森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[2]任金喜,徐卫平,周正伟,等.均衡凝固理论在厚大铸件上的应用[J].机械工人,1997(6):11-12.

[3]李丹,李日,时东娜,等.球铁机车件两种铸造工艺设计方法的数值模拟优化[G]//第五届中国CAE工程分析技术年会论文集,2009.

[4]暴赵鸿,刘建民,郝宝云.无冒口铸造工艺在某球铁铸件上的应用[J].铸造设备与工艺,2009(4):36-37.