铸造企业开展设备TPM 活动的有效途径

2015-07-11王通

王 通

(山西长锋耐磨件有限公司,山西 太原 030024)

TPM(TotalProductiveMaintenance)的意思就是“全面生产维护”。总的来说是一种手段,是一种在可用时间,速度与质量方面能够最大化工厂设备效率的手段,同时也是一种充分利用操作者,维修技师与工程师形成的团队的经验与才智的手段。

TPM超越了简单的维修、维护的工作,其包含了持续改进的思想在里面。同时通过全面生产维护能够达到提高设备准备,操作,维修人员的工作效率的目的。

1 为什么开展TPM 活动

各类管理工具的有效坚持,是企业获得成功的必要条件之一。对于我国目前的铸造企业环境及设备状况来说,开展TPM活动并不是一件容易的事情。设备部门与生产部门在设备管理上始终有一堵墙存在。设备部门只管修理:

1)执行所有的维护行为;

2)当设备瘫痪时执行“救火行动”;

3)申购和管理所有的工具、备品备件;

4)执行预防性的保养。

生产部门只管操作:

1)总的来说,不做任何维护活动(部分做6S);

2)当设备瘫痪时联系设备部门;

3)当设备维护时呈无工作状态;

4)运行设备直到瘫痪。

设备与生产部门的交集似乎只有设备本身,而作为能开口说话的管理者来说完全是各自为阵,没有交流,没有沟通。所以为了达到设备零瘫痪,通过预防实现零缺陷,必须通过开展TPM活动建立预防机制,这种预防包括以下三点:

1)正常条件下的维护;

2)尽早察觉异常状况;

3)做出快速反应。

这样可以达到提高设备的有效性,既更高的设备可用性,更好地高质量产出,减少设备中断、延长可用时间,对顾客要求及时作出反应,设备使用安全。通过TPM活动,在操作者,维修工,工程师的通力合作下,使得设备的更多时间花费在创造价值上。

2 如何开展TPM 活动

在我国、铸造企业的设备大部分在高温、粉尘等工况的恶劣环境下工作,而且由于生产任务的需要缺乏必要及时的维护保养。甚至为了追求产量,或拖延检修时间、或超负荷运作,或让设备代病作业,造成设备故障频繁发生,设备有效作业率日趋下降,最终导致产品质量下降。这样的设备状况已严重制约企业健康、和谐、科学、稳定的发展。要改善这种企业现状,就必须通过推行开展TPM活动。

2.1 明确铸造企业的设备状况及使用情况、突出重点设备

根据设备对产量(P)、质量(Q)、成本(C)、交货期(D)、安全卫生(S)和劳动积极性(M)的影响程度来评定划分重点设备与非重点设备,从而进行分级管理。

2.2 建立适合公司现状的TPM 活动小组

开展TPM活动并不难,但如何开展适合本公司现状的TPM活动并不容易。很多公司开展TPM活动从开始到结束只是走过程,进行简单的6S管理。活动结束之后设备问题依旧存在,人员参与、自主维修管理没有任何改变。要开展TPM工作,首先要由企业的上层领导决定TPM的方针和目标。然而,方针和目标的确定取决于本企业生产经营上的需要,即产量、质量、成本、安全、环境以设备为重点。据此在决定设备上的相应问题。同时TPM活动必须是一项重复性的小组活动,坚持做到持续改进。从公司最高管理层到设备操作员建立各级TPM小组委员会,从而实现全员参与,同时要明确TPM机构中的职责分工[2]。

2.3 抓住TPM 活动的精髓

铸造企业大多数都是老牌企业,设备管理体制陈旧,所以开展TPM活动必须抓住精髓,而不走弯路。TPM活动及精髓主要为以下四点:

1)“三全”经营。全员(基础)、全系统(对象/范围)、全效率(目标)。

2)四个“零”。零灾害、零不良、零故障、零浪费。

3)预防哲学。预防工作做好是TPM活动成功的关键。如果操作者不关注、相关人员不关注、领导不关注,是不可能做到全方位预防的。

4)全员参与和小集团活动。TPM的推进组织为“重复小团队”。重复小团队是指从最高层、到中层,直至第一线上的小团队的各阶层互相协作活动的组织,该组织中没有领导高低之分,只有TPM团队成员,并各司其职。

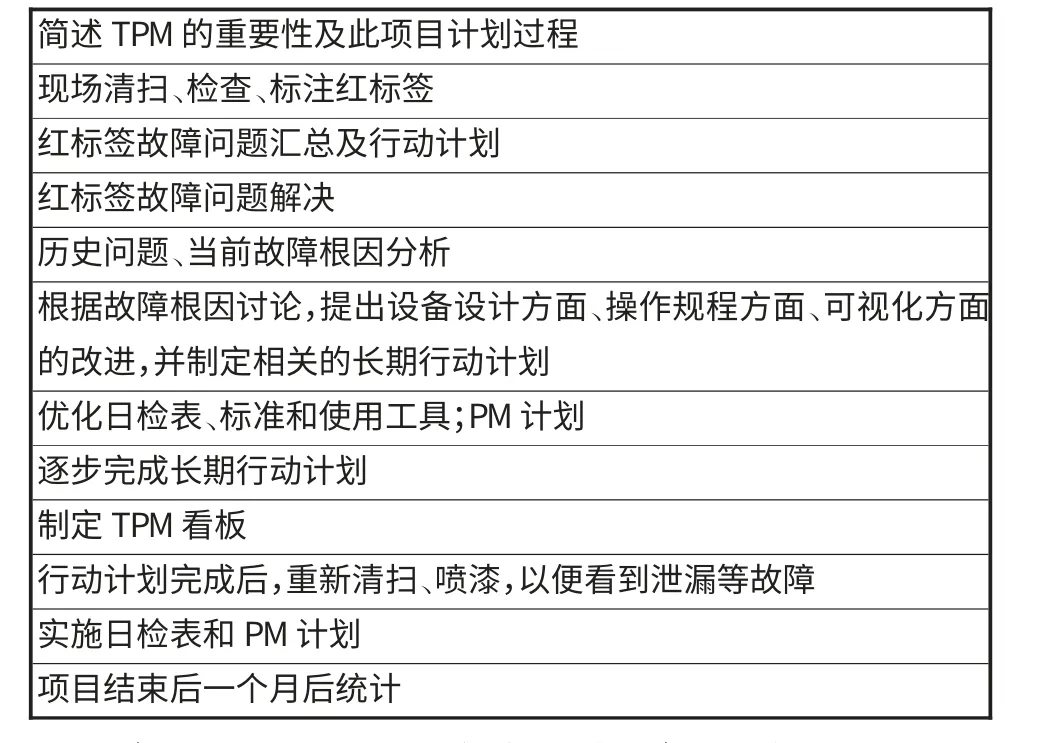

2.4 三到五天改善活动的开展

铸造型企业设备多而杂,同时设备老旧,所以要想顺利推进TPM活动,可以通过一个三到五天的改善活动具体推动某一设备的TPM活动。下面将以铸造企业常用的履带式抛丸机为例具体阐述活动的开展过程。在三到五天的时间里由操作人员、维修人员、工程师、6S及持续改进部门人员参与改善活动。活动应至少包括表1中内容:

表1 改善活动内容

1)为改善活动制定定义表(即成立TPM改善活动小组),如表2所示:

表2 改善活动定义

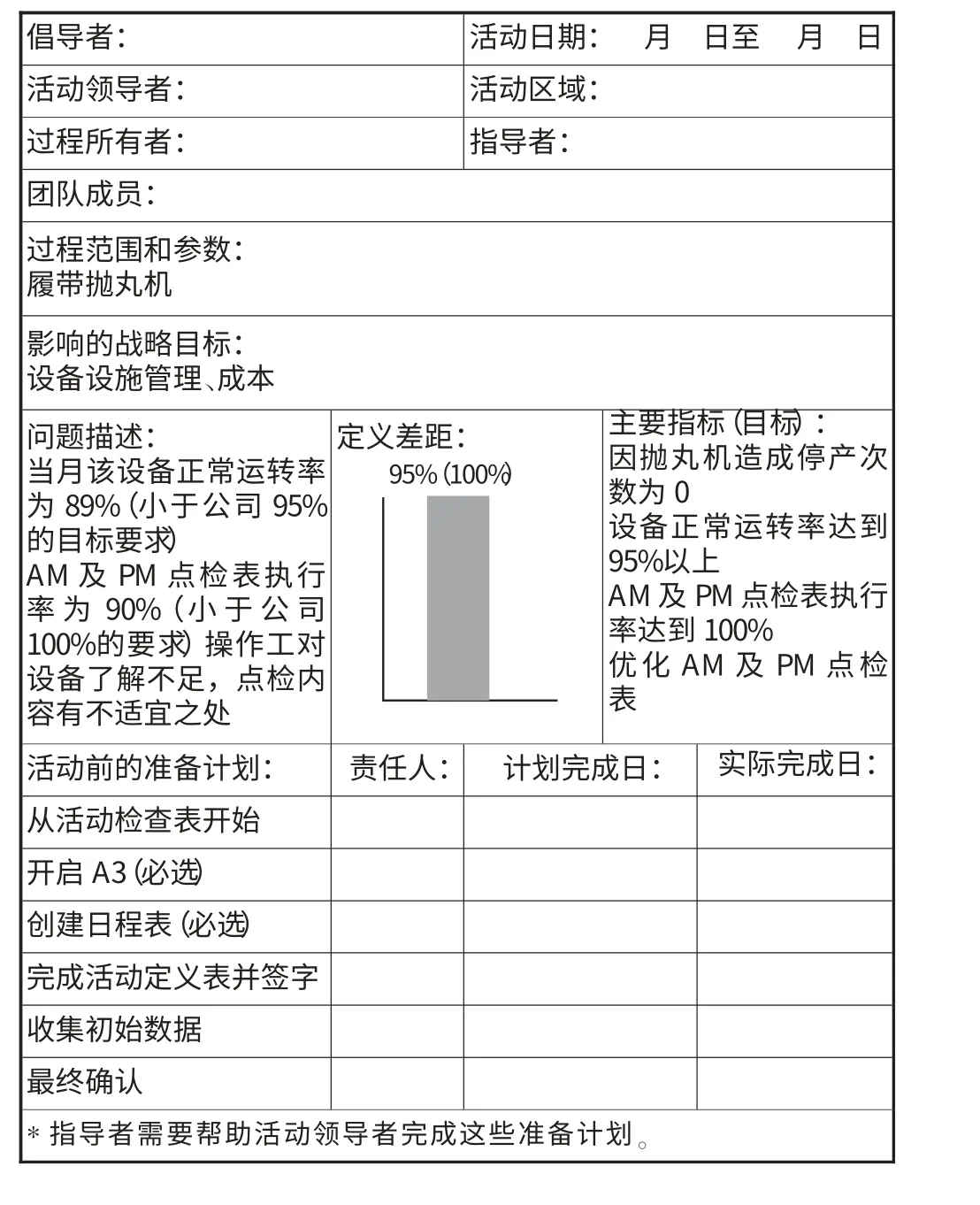

2)所有小组人员到设备现场进行6S整理,检查发现问题并用红标签进行标注。所有的改善活动都始终贯穿6S的实施,TPM也不例外!

“清扫干净后进行检验”:1将设备清扫干净,然后才能对组成部分进行彻底的检查。使用“红标签法”将所有的设备问题列举出来。(2)记录包括漏油,少螺丝,丢了盖子,开关/门丢失或太紧等大小问题。“检验是为了纠正”,也就是说贴红标签的项目要进行维修;确保适当的润滑油的流动;d)发现空气或液压油的泄露;发现磨损与损坏件(非正常的);

3)小组讨论并制定行动计划

将所发现的设备现存问题进行汇总,并运用相关的管理工具(比如鱼骨头,5why等)进行根因分析,根据故障根因讨论,提出设备设计方面、操作规程方面、可视化方面的改进,并制定相关的长期行动计划,根据运用制定具体解决办法并落实到责任人。对于所汇总的问题需要在三到五天的活动过程中完成70%以上的整改。优化AM表(操作工点检表)、标准和使用工具;PM表(维修工点检表)。经过现场检查及对常见的故障现象的分析,制定行动计划如表3所示。

表3 行动计划列表

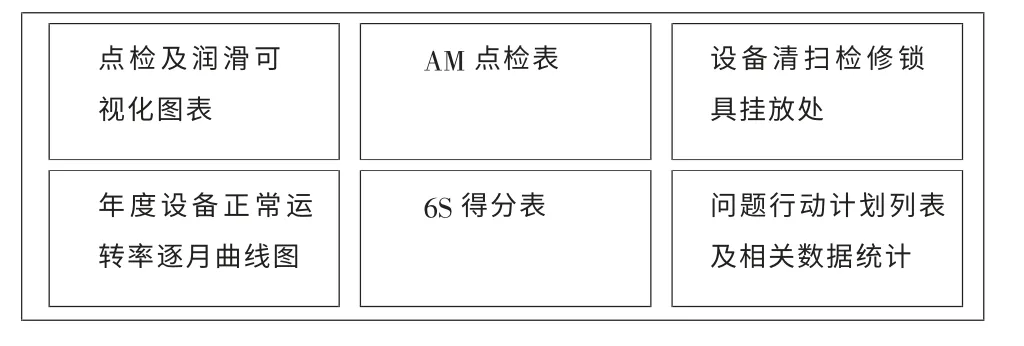

4)制定TPM看板并张贴到设备操作部位。TPM看板即是成果展示,同时也是今后该设备管理的标准。表3所示为履带抛丸机的TPM看板。

由于铸造设备故障率较高,所以我们为了更换的保持TPM成果,应该在此基础上增加设备可视化管理以及预见性维护。预防性维护是以时间或使用次数为基础的一种设备维护方法。即规定在一定时间或使用次数间隔内要进行设备的维护以防止设备故障的产生。而预见性维护是以情形为基础的一种设备维护方法。维护的行为是在设备出现可视的信号或技术性的诊断后进行的。所以设备的可视化管理也是预见性维护顺利开展的前提。

对于铸造企业的常用设备,其操作工自主维护时间应在5min内完成,通过TPM活动至少要将通常的维护时间减少25%.对于最常见的失效模式,要分析问题根源。在一件改进事件完成后,要开始实施一个保持改进成果的过程。

3 结束语

总得来说,TPM活动是以彻底的“6S”活动和重复性的小组活动为基石,通过人员的体质改善到现场的体质改善,从而达到企业的体质改善。

表4 TPM 看板