货车转向架摇枕侧架裂纹机理分析

2015-07-11王纪涛马伟东孙宝金

王纪涛,马伟东,孙宝金

(1.齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002;2.牡丹江金缘钩缓制造有限公司验收室,黑龙江 牡丹江 157000)

转向架是铁路货车关键的大部件,而摇枕和侧架则是走行部位主要的承重零件,其产品结构及制造工艺直接影响铁路货车的行车安全。由于摇枕和侧架属于比较典型的薄壁箱体框架结构,这种产品结构的铸件本身裂纹倾向较大,裂纹是各种铸造缺陷中对摇枕、侧架的使用性能危害最大的一种。路内各家工厂生产铁路货车摇枕、侧架已经有几十年的历史,铸造工艺已经比较成熟,但是并没有完全解决裂纹问题。尤其在近几年,由于相关标准的提高和无损检测手段的提升,摇枕侧架的裂纹问题日益凸显。对摇枕侧架裂纹形成的原因和机理进行分析,对于减少和控制摇枕侧架裂纹危害,保证摇枕侧架的使用性能,意义重大。

1 裂纹形成机理

1.1 裂纹形态

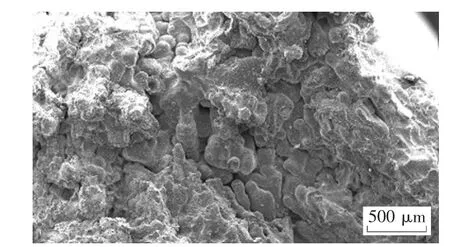

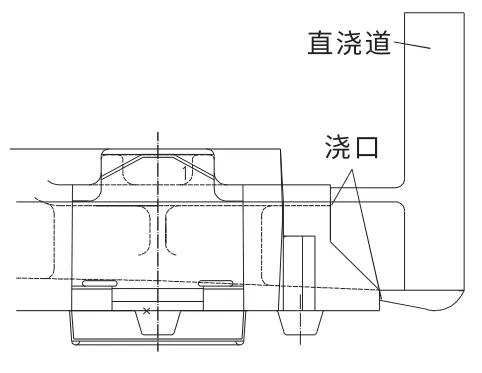

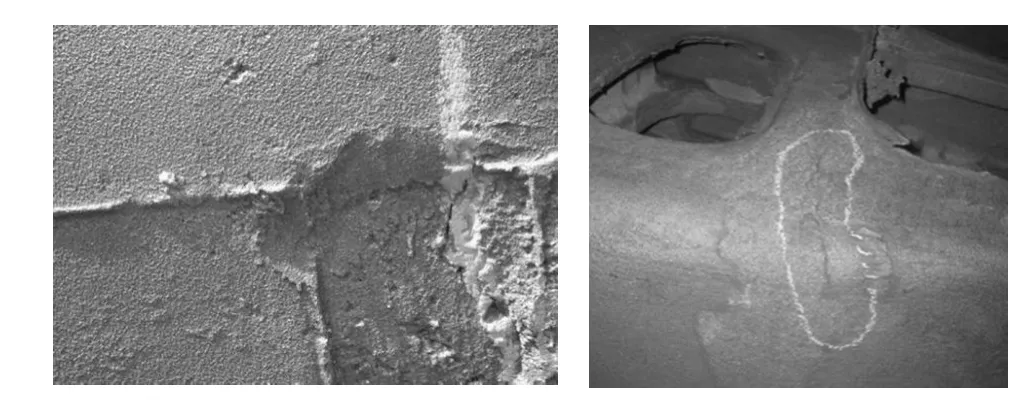

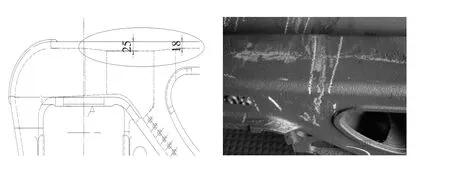

用扫描电镜拍摄的铸件探伤裂纹断口形貌照片如图1所示。观察断口的形貌照片发现,断口表面较为疏松,胞状树枝晶如液滴状交错分布,柱状树枝晶间有裂纹存在,有类似韧窝状的塑性变形,属热裂纹形态。热裂是铸件在高温下出现的裂纹缺陷,在铸件表面上可以观察到的裂纹称为外裂纹(图2),隐藏在铸件内部的裂纹称为内裂纹(图3),热裂是铸钢件生产中常见的缺陷之一。

热裂纹沿晶界展开,外形曲折而不规则。外裂纹表面宽而内部窄,裂口从铸件表面向内部延伸。内裂纹是铸件中心宽,越靠近铸件表面越窄。

图1 裂纹微观形态

图2 表面热裂纹

图3 内裂纹

外裂纹断口表面呈氧化色,铸钢外裂纹断口近似黑色。如对铸钢件裂口作磨片检查,会发现裂口边缘有脱碳现象,说明裂口在高温下形成并氧化;内裂纹由于发生在铸件内部,氧化不明显,常有枝状晶。外裂常产生在铸件截面厚度有突变或局部凝固慢的部位,如壁与壁的十字相交处、冒口根部、两块冷铁之间。内裂产生在铸件内部最后凝固的部位,常在缩孔附近。

1.2 摇枕、侧架凝固特性

铸件断面按凝固特性可分为逐层凝固、糊状凝固和中间凝固。碳钢凝固特性为逐层凝固,但摇枕、侧架为大型薄壁箱体类铸件,温度梯度很大,实际应以糊状凝固为主。

糊状凝固过程,晶体在熔液内部形核和生长,并且很快就连成一片(形成结晶骨架)。在连成一片前,液体和固体可以一起做“整体”补缩;当形成结晶骨架后,便将尚未凝固的熔液分割成一个个互不相通的小熔池,最后形成缩松,所以糊状凝固时缩松倾向较大。结晶骨架的形成,使固态线收缩提早开始,加之晶间裂纹出现时得不到熔液的充填愈合,因而糊状凝固时热裂纹倾向较大。

1.3 热裂纹形成机理

热裂纹形成机理的解释主要有液膜理论、强度理论。液膜理论是铸件冷却到固相线附近的时候,晶粒周围存在少量未凝固液体,构成液膜。铸件收缩受阻时,变形主要集中在液膜上,变形达到某一临界值,液膜开裂形成晶间裂纹。

强度理论:铸件在凝固期间,因砂型、砂芯、冒口及浇注系统等的阻碍而不能自由收缩时,在铸件内部产生应变或应力超过该金属在该温度下的断裂强度或者断裂应变从而产生热裂纹。热裂纹的产生与铸造合金本身的特性、铸件结构、铸型特性、浇注系统有关。合金凝固温度区间较宽、结晶时形成了粗大的树枝晶容易产生热裂纹,所有扩大合金凝固温度区间及增大合金凝固收缩量的元素(如铸钢中的P、S等)都促进热裂纹产生,铸件凝固收缩时受铸型和砂芯的阻力越大,产生的应力也越大,越容易开裂,浇口、冒口设置不合理,使铸件在温度较高的浇冒口部位冷却缓慢,容易产生裂纹;浇注速度和浇注温度对热裂产生的影响比较复杂,需要据实际情况综合考虑;铸件结构不合理(例如两个截面成直角及壁厚截面十字交叉等)也是热裂纹产生的原因之一。

2 型、芯砂对摇枕、侧架裂纹产生的影响

2.1 型、芯砂退让性对摇枕、侧架裂纹产生的影响

按强度理论“铸件内部产生的应变或应力超过该金属在该温度区间的断裂强度或者断裂应变而产生热裂”,因此铸型和砂芯的退让性好,铸件凝固收缩时受到的阻力小,形成裂纹的倾向性也小。

现摇枕、侧架主要型砂工艺有水玻璃砂、潮模砂、呋喃树脂砂,其中呋喃树脂砂退让性最差。在1000℃左右温度时的抗压强度是水玻璃砂的5到10倍,而变形量仅仅为1/5。因此,铸件收缩时受阻碍非常明显,这种收缩阻碍对摇枕、侧架这类薄壁箱体结构的铸件尤为明显。呋喃树脂砂在浇注后树脂高温焦化变成了非常坚硬的碳化骨架,其热稳定性比较高。同时热膨胀较大,所以退让性比较差。

2.2 型、芯砂热传导性对摇枕、侧架裂纹产生的影响

由于不同的型砂工艺,采用粘结济不同,因此其热传导性也存在差别。水玻璃砂热传导性较呋喃树脂砂强,铸件表面能够相对较快凝固,形成凝固层并向内延伸凝固,不易产生表面裂纹。

2.3 型、芯砂中有害元素对摇枕、侧架裂纹产生的影响

型、芯砂中的有害元素,可通过表面相互渗透作用游离到金属表层,对金属的表层的凝固顺序造成破坏,形成低熔点共晶物及裂纹源。如呋喃树脂砂中含有的硫等有害元素。在呋喃树脂砂浇注铸钢件时检测发现,铸件表层的渗硫深度达到2mm.呋喃树脂砂浇注时,铸件表层的型砂很快加热到800℃到900℃,正常情况下,树脂在500℃到600℃热分解基本结束,受热分解后气体成分为SO2、SO3、H2S.这些气体在铸件凝固期间很容易和金属发生化学反应,生成MnS、FeS等低熔点共晶物,其熔点只有975℃[1]。在凝固过程初期,δ 铁先形成晶核长大,而这些硫化物因为熔点较低被挤至初生晶粒的周围,最后凝固于枝晶晶界处,产生热脆点,从而形成裂纹源。

2.4 型、芯砂对摇枕、侧架产生裂纹影响的工艺验证

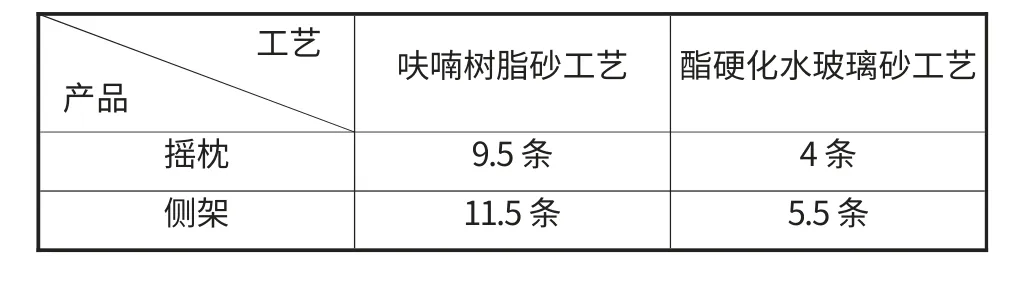

为验证型、芯砂对摇枕、侧架产生裂纹影响程度,设计如下工艺验证方案:采用摇枕、侧架双型模型用钢板将其对分,分别采用呋喃树脂砂和酯硬化水玻璃砂造型、制芯,该试验方案保证了不同型、芯砂工艺的摇枕、侧架具有相同的铸造工艺和浇注温度、浇注时间。该方案能科学、合理地反映出型、芯工艺对摇枕、侧架表面裂纹情况的影响。验证情况如图4及表1所示。

图4 采用两种型砂工艺造型

表1 摇枕侧架不同工艺的裂纹数量

试验结果证明呋喃树脂砂工艺产生裂纹倾向较大。

3 铸造工艺设计对摇枕、侧架生产裂纹的影响

3.1 浇冒口的位置对摇枕、侧架裂纹产生的影响

有些热节在铸件凝固收缩过程中处于拉应力的集中点,在这些热节点安放冒口或开浇口将促成热裂。冒口大,使内浇道通过冒口能增强顺序凝固,使铸件内向冒口方向的温度梯度加大,内应力增大,在冒口根部常引起裂纹。在这样的热节点上不适宜设置冒口,而应采用冷铁消除热节的影响。

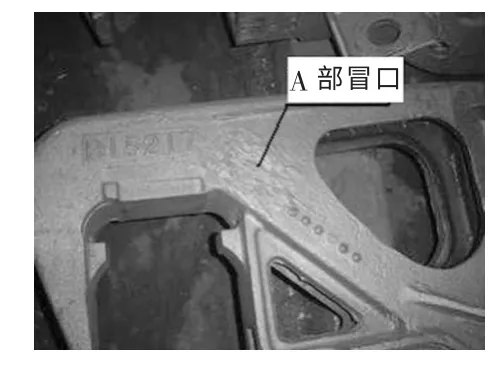

如早期K2侧架工艺,由于产品结构原因A部将产生较大的铸造应力,为保证A部密实度又将冒口置于A部正上方,导致该部位热节增大并造成应力增大,使冒口根部产生热裂纹(图5)。

图5 K2 侧架A 部冒口位置

3.2 浇注系统和冒口布局对摇枕、侧架裂纹产生的影响

浇注系统结构不当(阻碍铸件收缩),冒口、直浇口或浇口杯距砂箱箱带太近,合箱时披缝太大,芯骨过分粗大等原因,均可造成铸件收缩受阻而导致热裂。

3.3 浇注系统设计对摇枕、侧架裂纹产生的影响

流经一个内浇道的金属量过大,金属流经时间过长,使内浇道附近金属和铸型温度太高,此区域容易出现热裂纹。为防止内浇道附近局部过热,应限制每个内浇道的金属流入量,采用截面小而数量多的内浇道,分散引入金属可减少热裂倾向。

原K6摇枕工艺,浇注系统从端头引入,为开放式阶梯浇注系统。从浇注系统设计图中可以判断,将有70%以上的钢水从底端水口注入,导致摇枕承台区域过热,产生裂纹倾向较高(图6、图7).

图6 原K6 摇枕浇注系统

图7 K6 摇枕承台部位裂纹

摇枕、侧架采用端头引入和过桥浇注方式,浇注系统对铸件收缩阻碍较少,不易产生裂纹。侧架从大梁和摇枕心盘两侧引入时,由于横浇道较长,凝固过程中对铸件产生较大的拉应力,在浇口部位或浇口周围易产生裂纹。

3.4 冷铁对摇枕、侧架裂纹产生的影响

摇枕、侧架冷铁的作用是实现铸件同时凝固和局部顺序凝固,同时能有效的消除表面裂纹。但冷铁的设计和使用不当同样会导致裂纹的产生。

冷铁厚度通常为激冷部位厚度的0.5倍~1.0倍,冷铁设计过厚大,激冷作用太强,导致冷铁覆盖部位和周边凝固速度差距大,常在冷铁根部或冷铁周边形成裂纹。

冷铁摆放不当同样易产生裂纹。冷铁摆放时,间距应为冷铁长度的1/2~1/3,否则由于冷铁摆放过密导致铸件局部激冷过强,凝固较快,在一定激冷范围内产生较大的应力,在冷铁对接处或冷铁下方产生裂纹(图8).

4 钢水质量及浇注对摇枕侧架裂纹产生的影响

4.1 摇枕、侧架钢种化学成分

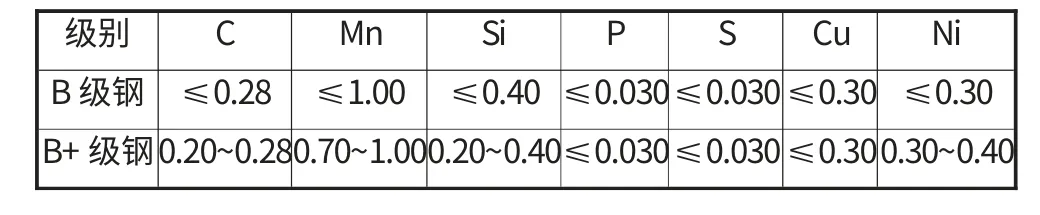

铁路货车铸钢摇枕、侧架常用材质化学成分见表2.

图8 侧架大梁浇口部位裂纹和摇枕水口下方裂纹

表2 钢的化学成分(质量分数,%)

4.2 化学元素对摇枕、侧架裂纹的影响

热裂纹的形成温度主要在实际线收缩开始温度至固相线温度之间,即在有效结晶温度区间内。在该温度区间内,合金强度越低,线收缩率越大,则愈易形成热裂。凡是减小合金线收缩系数的因素都可降低热裂倾向。灰铁、球铁在有效结晶温度区间内,其线收缩系数可取负值,所以极少出现热裂纹缺陷。而碳钢由于线收缩系数为正值,故出现热裂。凡是扩大有效结晶温度区间的元素都增加热裂倾向。

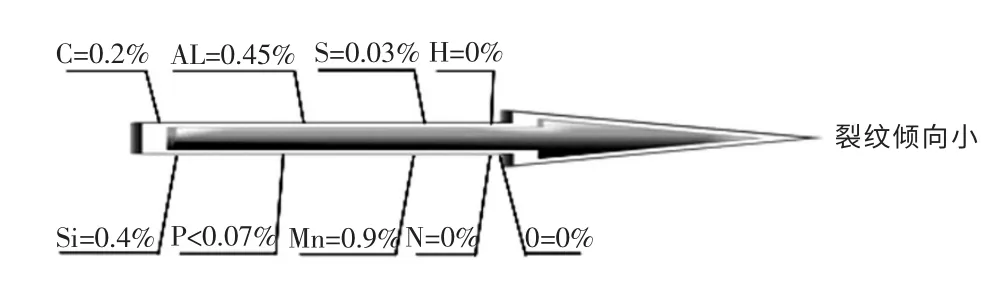

提高合金的高温强度可减少热裂。碳钢铸件热裂倾向和化学成分关系如下。

碳:当碳质量分数在0.2%时,正处在碳钢包晶点“J”附近,具有最小的结晶温度范围。实验证实,具有最高的抗热裂性和最低的热裂倾向。

硫:显著降低钢的抗裂力。当钢中含锰不足时,硫以Fe-FeS共晶形态存在。Fe-FeS共晶点温度只有935℃,扩大了有效结晶区间,因而增大了钢的热裂倾向。减少硫元素的渗入,进而减少表面裂纹的产生[2-4]。

磷:降低钢的抗裂能力。

锰:由于锰可以和硫形成高熔点的硫化物,因而增加锰可以显著减少钢的裂纹倾向,但超过一定限度后,锰又使钢的抗裂力急剧下降。当w(S)等于0.03%时,w(Mn)在0.8%~1.0%范围内,钢具有较高的抗裂力。

铝:作为脱氧剂,在w(C)约0.4%时,未脱氧的钢有较高的抗裂力,随着铝含量增多,抗裂力降低。当w(Al)=0.045%时,抗裂力最低。导致硫化物溶解大为增加。凝固后期,在晶界上以硫化物夹杂物形式析出。达到0.1%时,形成Al2S不溶于钢液,使抗裂力增长。w(Al)>0.1%时,抗裂力下降。

硅:w(Si)<0.3%~0.4%时,增加硅可减小钢的裂纹倾向。

氧:在铁中是表面活性元素,降低钢液的表面张力,分布于晶界的氧化夹杂物消弱晶间联系,因而促成热裂。

氮:降低钢液表面张力,促进热裂。

氢:含氢高的钢,具有发达的柱状晶和粗晶,所以容易形成热裂。

根据上述元素对钢的热裂影响情况,可绘制出图9.从图9中可看出裂纹倾向最小时,钢中合金元素的情况,在生产中控制难度较大。

图9 裂纹倾向最小时各元素的含量

4.3 浇注工艺对摇枕、侧架裂纹产生的影响

钢水的浇注温度、浇注速度对热裂纹的倾向性也有较大影响,浇注温度如高于固相线太多,则固液间范围增大,铸件各断面之间温度梯度也增大,易产生热裂。浇注温度太低,则在凝固过程中,对薄厚相差大的铸件,液体金属不易顺序地进行补缩,金属组织不易致密,因而也易于产生热裂。所以一般情况,浇注温度不宜太高或太低,但稍低些有利于减少热裂倾向。同理,慢速浇注,即用很小的浇注速度浇注,必然增加铸件内部纵向温度梯度,增大内应力和热裂倾向。所以摇枕、侧架应采用低温快浇。

5 产品结构及其他的影响因素

5.1 产品结构对铸件裂纹产生的影响

1)铸件壁厚薄厚悬殊,薄厚过渡突然。

如K6侧架A部上方壁厚由25mm到16mm,在过渡区易产生热裂纹。产品结构及裂纹情况如图10所示。

图10 K6 侧架A 部产品结构及裂纹情况

2)由于结构原因,导致铸件收缩严重受阻

摇枕斜楔挡在纵向方向阻碍铸件收缩,该部位应力较大,同时由于斜楔挡圆角较小,该部探伤裂纹较普遍。

5.2 其他影响因素

1)环境温度。环境温度低可造成铸件冷却过快,同样也对型砂性能造成影响。如呋喃树脂砂硬化速度与环境温度有关,铸钢用固化剂通常采用苯磺酸和二苯磺酸。冬季为保证呋喃树脂砂的正常硬化时间,固化剂中的酸含量较夏天高,因此,型芯中硫元素较高,裂纹倾向较高。

2)钢中的夹渣与偏析。夹渣与偏析容易增加应力集中,因而增加裂纹倾向。

3)铸件冷却速度。铸件在型中冷却太快,或打箱过早在型外冷却速度太快,都会造成过大的内应力,而增加热裂倾向。

4)切割冒口及热处理。铸件热切割或热处理时受热速度过快或者冷却速度过快,各部温度过分不均,容易产生过大的应力,而导致热裂纹倾向。

6 结 论

摇枕、侧架裂纹的产生是由型砂工艺、铸造工艺、金属凝固特性、钢水质量、浇注温度、产品结构、焊修工艺、环境等因素共同作用的结果。对于摇枕侧架这样的结构复杂的铸钢件,在铸造过程中要完全避免原始裂纹的产生,难度很大。通过选择和控制已识别的影响裂纹产生的因素,可以将铸件原始裂纹的产生几率降到最低。首先应选择合适的型砂工艺降低产生裂纹的倾向性,其次要做细致的铸造工艺,优化浇冒口、冷铁、铸筋设计,避免裂纹的产生。三是生产过程中控制好型芯强度、钢水质量、浇注温度等影响裂纹产生的影响因素。

最后通过探伤手段检测和发现裂纹,经过焊修处理,在铸件交验前,可将裂纹消除。

[1]张红松,张希俊,张方.铸造过程计算机数值模拟的国内外研究概况[J].昆明理工大学学报,2003(2):55~58.

[2]津田昌利. フラン树脂铸型ゎにっウン铸型と球状黑铅铸铁溶肠との界面反应[J].铸物,1979,51(4):519~525.

[3]胡彭生.型砂(2)[M].上海:上海科技出版社,1994:403.

[4]Hxiao-gan.Nudular Iron Surface deterioration due to ptsa inresin[J].AFS Trans,1992,100:9-15.

[5]崔世海,王纪涛,刘勇.呋喃树脂砂工艺生产薄壁铸钢件表面热裂纹对基体疲劳寿命的影响[J].铸造设备与工艺,2011(3):29-32.