螺纹紧固件QPQ处理常见表面缺陷研究

2015-06-29高杰文

高杰文

摘 要:本文阐述了螺纹紧固件在QPQ盐浴复合处理过程中常见的表面缺陷的原因,并着重地提出了相应的纠正措施和预防措施。

关键词:QPQ处理;螺纹紧固件;表面不良缺陷;改善

中图分类号:TG161 文献标识码:A 文章编号:1672-3791(2015)05(c)-0000-00

QPQ(Quench-Polish-Quench)即淬火-抛光-淬火,其工艺实质低温盐浴渗氮+盐浴氧化或者低温氮碳共渗+盐浴氧化[1]。近年来,这种新工艺新技术因优异的综合性能:高耐磨性和超强抗腐蚀性能,以及微变形,环保无污染的特性等,在工业领域得到了极其广泛的应用。

从抗腐蚀性能来看,QPQ盐浴较之类似的工艺如高温碱煮和余温发黑有着不可比拟的优势;但生产实践同时也表明,螺纹紧固件在QPQ处理过程经常出现外观颜色发红、发黄、发花,变白,污垢多,杂质多等诸多不良表面缺陷。在螺纹斜面或牙谷底处容易吸污纳垢[2],也不容易进行前处理(去油、除锈、清洗等)。在氮碳共渗过程中,螺纹结构也通常流动性不太好,容易导致化合物层较薄,表面诸多不良缺陷。吴清江 张永顺也发现,在生产中当材料含Si量多时(如27SiMn、30CrMnSi等材料),工件外表发花、发红现象极多。虽然此现象不影响工件的耐磨和抗蚀性,但影响工件的美观[3]。

同时,紧固件螺纹需要有稳定公差尺寸,才能保证螺纹良好的配合性和互换性。QPQ处理时,再次加热和冷却,必将会应力发生变化,从而导致螺纹精度的不稳定性。

鉴于此,有必要对螺纹结构外观不良表面缺陷进行系统地分析和研究,建立其相应的失效模式,并采取对针对性的措施和对策,有效地避免类似问题的再次发生。

1实验材料:

本文试验材料(易切削钢Y40Mn[5])为汽车零部件双头连接件螺纹紧固件。其化学成分(质量分数,%)、0.42C,1.41Mn,0.25Si,0.017P,0.05Cr,0.05N。同样地,Y40Mn的Si量高达1.41,与上述27SiMn、30CrMnSi 的Si含量相当,属于高Si产品。另外,其尺寸大小为M24*1.5*11.0-M27*2*21.3-6g,螺距分别为1.5mm和2.0mm在标准公制螺纹中是均属于细螺纹[4],,其公差带分别为236μm和280μm。

2 实验基本工作原理:

2.1 原来QPQ处理工艺主要流程为:去油 除锈 漂洗 预热 氮化

氧化 抛光 氧化 水清洗 自然干燥 浸油。

经过多次小批QPQ处理试验,确定了符合本产品的工艺流程和技术参数:

2.2 优化后QPQ处理工艺主要流程为:去油 除锈 漂洗 预热 氮化 氧化 抛光 氧化 超声波清洗 强制干燥 浸油。

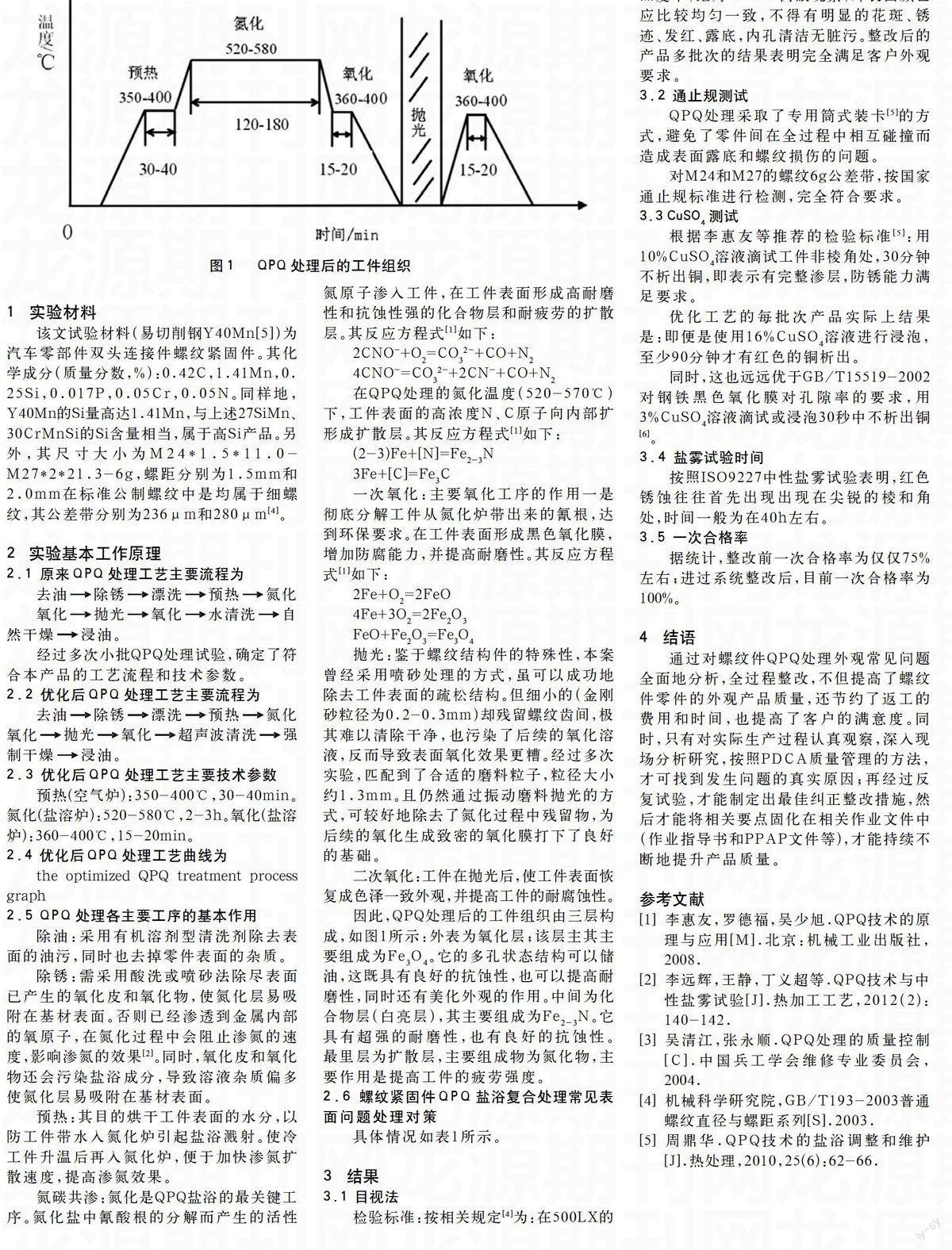

2.3 优化后QPQ处理工艺主要技术参数:预热(空气炉):350-400℃,30-40 min。氮化(盐溶炉):520-580℃,2-3h。氧化(盐溶炉):360-400℃,15-20min。

2.4 优化后QPQ处理工艺曲线为:the optimized QPQ treatment process graph

2.5 QPQ处理各主要工序的基本作用:

除油:采用有机溶剂型清洗剂除去表面的油污,同时也去掉零件表面的杂质。

除锈:需采用酸洗或喷砂法除尽表面已产生的氧化皮和氧化物,使氮化层易吸附在基材表面。否则已经渗透到金属内部的氧原子,在氮化过程中会阻止渗氮的速度,影响渗氮的效果[2]。同时,氧化皮和氧化物还会污染盐浴成分,导致溶液杂质偏多使氮化层易吸附在基材表面。

预热:其目的烘干工件表面的水分,以防工件带水入氮化炉引起盐浴溅射。使冷工件升温后再入氮化炉,便于加快渗氮扩散速度,提高渗氮效果。

氮碳共渗:氮化是QPQ盐浴的最关键工序。氮化盐中氰酸根的分解而产生的活性氮原子渗入工件,在工件表面形成高耐磨性和抗蚀性强的化合物层和耐疲劳的

扩散层。其反应方程式[1]如下:

2CNO-+ O2=CO32-+CO+N2

4CNO- =CO32-+2CN-+CO+N2

在QPQ处理的氮化温度(520-570℃)下,工件表面的高浓度N、C原子向内部扩形成扩散层。其反应方程式[1]如下:

(2-3)Fe+[N]=Fe2-3N

3Fe+[C]=Fe3C

一次氧化:主要氧化工序的作用一是彻底分解工件从氮化炉带出来的氰根,达到环保要求。在工件表面形成黑色氧化膜,增加防腐能力,并提高耐磨性。其反应方程式[1]如下:

2Fe+O2=2FeO

4Fe+3O2=2Fe2O3

FeO+Fe2O3=Fe3O4

抛光:鉴于螺纹结构件的特殊性,本案曾经采用喷砂处理的方式,虽可以成功地除去工件表面的疏松结构。但细小的(金刚砂粒径为0.2-0.3毫米)却残留螺纹齿间,极其难以清除干净,也污染了后续的氧化溶液,反而导致表面氧化效果更糟。经过多次实验,匹配到了合适的磨料粒子,粒径大小约1.3毫米。且仍然通过振动磨料抛光的方式,可较好地除去了氮化过程中残留物,为后续的氧化生成致密的氧化膜打下了良好的基础。

二次氧化:工件在抛光后,使工件表面恢复成色泽一致外观,并提高工件的耐腐蚀性。

因此,QPQ处理后的工件组织由三层构成,如右图所示:外表为氧化层;该层主其主要组成为Fe3O4。它的多孔状态结构可以储油,这既具有良好的抗蚀性,也可以提高耐磨性,同时还有美化外观的作用。中间为化合物层(白亮层),其主要组成为Fe2-3N。它具有超强的耐磨性,也有良好的抗蚀性。 最里层为扩散层,主要组成物为氮化物,主要作用是提高工件的疲劳强度。

2.6、螺纹紧固件QPQ盐浴复合处理常见表面问题处理对策[1] :

3 结果

3.1 目视法:

检验标准:按相关规定[1]为:在500LX的照度下,距灯300mm肉眼观察,外表面颜色应比较均匀一致,不得有明显的花斑、锈迹、发红、露底,内孔清洁无脏污。整改后的产品多批次的结果表明完全满足客户外观要求。

3.2通止规测试:

QPQ处理采取了专用筒式装卡[1]的方式,避免了零件间在全过程中相互碰撞而造成表面露底和螺纹损伤的问题。

对M24和M27的螺纹6g公差带,按国家通止规标准进行检测,完全符合要求。

3.3 CuSO4测试:

根据李惠友等推荐的检验标准[1]:用10%CuSO4溶液滴试工件非棱角处,30分钟不析出铜,即表示有完整渗层,防锈能力满足要求。

优化工艺的每批次产品实际上结果是:即便是使用16%CuSO4溶液进行浸泡,至少90分钟才有红色的铜析出。

同时,这也远远优于GB/T 15519-2002对钢铁黑色氧化膜对孔隙率的要求,用3%CuSO4溶液滴试或浸泡30秒中不析出铜[6]。

3.4盐雾试验时间:

按照ISO 9227中性盐雾试验表明,红色锈蚀往往首先出现出现在尖锐的棱和角处,时间一般为在40h左右。

3.5一次合格率:

据统计,整改前一次合格率为仅仅75%左右;进过系统整改后,目前一次合格率为100%。

4结论

通过对螺纹件QPQ处理外观常见问题全面地分析,全过程整改,不但提高了螺纹件零件的外观产品质量,还节约了返工的费用和时间,也提高了客户的满意度。同时,只有对实际生产过程认真观察,深入现场分析研究,按照PDCA质量管理的方法,才可找到发生问题的真实原因;再经过反复试验,才能制定出最佳纠正整改措施,然后才能将相关要点固化在相关作业文件中(作业指导书和PPAP文件等),才能持续不断地提升产品质量。

参考文献:

[1] 李惠友,罗德福,吴少旭 QPQ技术的原理与应用 机械工业出版社 2008年7月第1版

[2] 李远辉,王静,丁义超等 QPQ技术与中性盐雾试验 热处理技术与装备 2012年1月

[3] 吴清江,张永顺QPQ处理的质量控制 [C]中国兵工学会维修专业委员会 2004年

[4] GB/ T 193 -2003 普通螺纹直径与螺距系列

[5] 周鼎华QPQ技术的盐浴调整和维护 热处理 2010年 第25卷第6期