高能效SHEER加氢成套技术开发及工业应用

2015-06-28方向晨曾榕辉孙士可韩龙年

彭 冲, 方向晨, 曾榕辉, 刘 涛, 孙士可, 韩龙年

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

高能效SHEER加氢成套技术开发及工业应用

彭 冲, 方向晨, 曾榕辉, 刘 涛, 孙士可, 韩龙年

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

介绍高能效SHEER加氢成套技术。该技术实现了高温高压逆流传热技术、微旋流脱烃脱胺技术、非直接接触在线防除垢技术和新型反应器内构件技术的高效集成应用;开发了“部分自供热”加氢装置新型开工方法;开发了“只设反应开工炉”的加氢裂化(改质)技术,并在某炼化公司建成一套2.0 Mt/a加氢改质装置,工程投资降低4.56%和燃料消耗降低44.85%,可为用户带来很好的经济效益和社会效益,具有很好的应用前景。

加氢裂化;节能;加热炉;反应器内构件;缠绕管换热器;微旋流分离;防垢除垢

加氢裂化是生产低硫柴油、高烟点喷气燃料等优质燃料油及化工原料的重要工艺[1],具有原料适应性强、生产操作和产品方案灵活性大、产品质量好等特点。自1959年首次工业应用以来,加氢裂化技术的开发和应用均获得迅猛的发展[2]。特别是近年来,国外有关炼油公司和科研单位都加大了技术创新的投入,在技术开发方面获得了显著的进步[3-8]。至2012年,全球加氢裂化装置总加工能力已达278 Mt/a 以上,占原油一次加工能力的6.26%[9],已成为现代重要的重油深度加工工艺之一[10]。

至2013年4月,我国正在运行的加氢裂化(改质)装置达到40多套,总加工能力已经超过60.0 Mt/a,占原油一次加工能力的10.0%以上。预计至2020年,我国加氢裂化(改质)总处理能力将超过100.0 Mt/a。尽管加氢裂化技术在研发和应用方面都获得了长足的进步,但在原油加工的总流程中,加氢裂化装置的一次性投资及操作费用所占比例仍偏高。

虽然加氢裂化属强放热反应,其装置的热量过剩,但因现有换热设备结构本身的局限性以及冷热物流操作条件和物理性质的多变性、结垢导致污垢热阻增加和针对具体工况进行优化设计的手段缺乏,常使得换热设备在较低的传热效率下操作。一方面造成换热后的原料油达不到反应温度,需要通过加热炉再加热;另一方面低品位热源又无法通过换热得到充分利用,需要通过空冷器进行降温,造成加氢裂化反应热大量流失,装置能耗较大。

1 “只设反应开工炉”的加氢裂化(改质)技术

2004年,中国石化镇海炼化分公司1.5 Mt/a加氢裂化装置在国内率先采用自主研发的缠绕管式换热器,高压换热器台数由采用传统螺纹锁紧式的U形管换热器时的6台减少至2台,总换热面积由4200 m2减至3850 m2,换热器总质量由440 t减至263 t,节省投资近1500万元。装置正常生产时,开工加热炉只点长明灯,反应物料不需要再由反应加热炉提供热源。另外,采用中国石化抚顺石油化工研究院开发的器外预硫化加氢催化剂,在100℃便开始发生硫化反应,并可产生一定的反应热,已广泛应用于石脑油、喷气燃料和柴油加氢装置。

如果在现有加氢裂化(改质)技术的基础上,将缠绕管式换热器和加氢催化剂器外预硫化有机结合,对工艺、工程进一步优化,则可以更合理地利用加氢裂化(改质)装置的反应热,从而实现加氢裂化(改质)装置取消反应加热炉或只设反应开工炉,有效降低设备投资和操作费用。

1.1 “部分自供热”加氢装置新型开工方法

目前,加氢裂化工业装置氧化型催化剂的预硫化仍以干法硫化为主,采用外加硫的湿法硫化逐渐增多,采用器外预硫化型催化剂的也不断增多。这些开工方法都很成熟,且都能充分发挥催化剂的反应性能。但不管是采用干法硫化或外加硫的湿法硫化的氧化型催化剂,还是采用器外预硫化型催化剂,以目前的方法进行开工时,都需要由反应加热炉提供热源。而加氢反应是一种强放热的反应过程,所以反应加热炉设计负荷的大小,往往取决于装置开工时催化剂预硫化所需要的供热负荷。实验室研究了一系列开工方法,最后确定采用器外预硫化型加氢催化剂和在直馏柴油中掺加部分焦化汽油的开工活化方法。当反应器床层温度升至190℃并平稳后,引入10%的焦化汽油,利用反应热将反应器入口温度提升至230℃,并恒温活化4 h;之后注水、注氨,利用反应热将反应器入口温度提升至290℃,停止引入焦化汽油,并保持290℃恒温活化2 h,催化剂活化结束。该方法可以在较低的温度下为反应系统提供热源,降低了开工加热炉的设计负荷,实验结果如图1、图2所示。不同开工方法加氢改质实验结果列于表1。

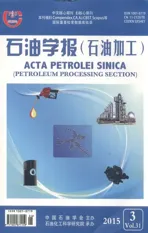

图1 反应温度对开工油总烯烃加氢饱和的影响

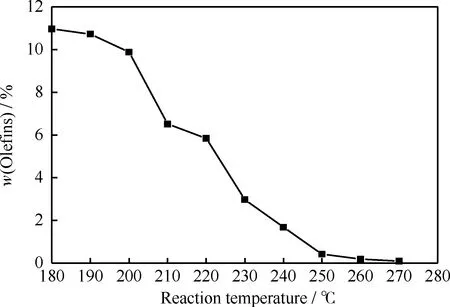

图2 开工油掺加10%焦化汽油对催化剂稳定性的影响

由图1可见,烯烃(活化油总烯烃质量分数为31.33%)从180℃开始大量发生反应,总烯烃加氢饱和率达到65%;反应温度210℃时,总烯烃饱和率80%;反应温度至250℃时,总烯烃饱和率接近100%。在反应温度180~250℃范围内,活化油中大部分烯烃发生了加氢饱和反应,同时释放出大量的反应热(按纯焦化汽油总温升130~160℃计算,则掺加10%焦化汽油的反应温升为10~12℃),即实现了系统处于低温时可以得到足够的热量。充分利用这部分反应热,便可以实现低温时系统的升温要求。从图2和表1可看出,采用新型方法开工的催化剂活性、稳定性良好。

表1 不同开工方法加氢改质实验结果

1.2 充分利用加氢反应放热的催化剂级配技术

通过大量的研究开发工作,发现不同加氢催化剂之间具有很强的交互作用,掌握了加氢催化剂级配工艺技术及其级配规律。通过对催化剂品种、次序及比例的合理级配,可以促进不同催化剂之间的协同作用,充分利用加氢反应放热,提高加氢裂化装置的技术水平。对于不同类型加氢裂化催化剂,达到最佳效果的加氢精制、加氢裂化两种催化剂的比例不尽相同。由此,发明了不同催化剂级配使用的加氢裂化技术。通过掌握级配的反应工艺和工程规律,可以提高加氢裂化技术的原料适应性、生产灵活性,延长催化剂运转周期,提高装置处理能力及优化利用反应热。通过优选高脱氮性能加氢精制催化剂和活性适宜、开环选择性好的加氢裂化催化剂,并优化二者的比例,加上优化的操作条件,提高了SHEER加氢成套技术的原料适应性,延长了装置运转周期,改善了产品质量,大幅度降低了装置运行能耗。

1.3 高温高压逆流传热技术

与螺纹锁紧环高压换热器相比,由镇海石化建安工程有限公司开发的缠绕管换热器可实现高温高压逆流传热,具有传热效率高(冷热端换热温差小)、换热面积大、使用台数少、制造费用低、占地面积小等优点。在装置设计中,高压换热器数量由使用螺纹锁紧环高压换热器需要的9台减少至3台。

1.4 微旋流脱烃脱胺技术

从冷高压分离器出来的循环氢会夹带少量重烃,从循环氢脱硫塔出来的循环氢会夹带少量胺、水等组分。这些组分一方面将降低循环氢纯度,使反应氢分压降低,从而使加氢反应效果变差,并影响催化剂的使用寿命;另一方面,提高了循环氢的单位质量,增加了循环氢压缩机的能耗。同时,循环氢中夹带的重烃还容易使循环氢脱硫塔溶剂发泡,造成胺液跑损,其消耗增加,并给下游系统带来很大的危害。

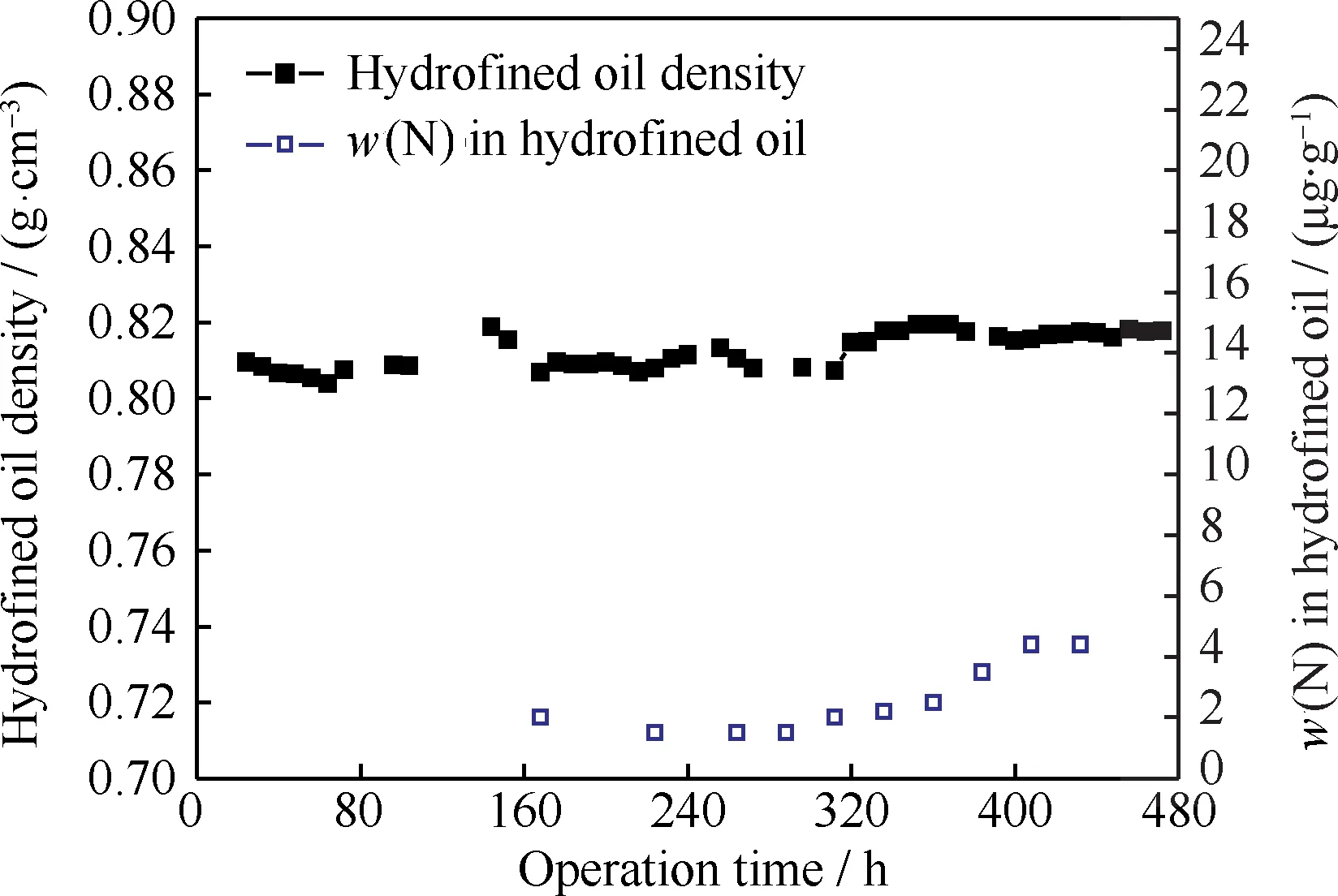

为此,分别在循环氢进入循环氢脱硫塔前和循环氢脱硫塔中,使用华东理工大学开发的非均相分离技术及设备,以脱除循环氢夹带的少量重烃、胺、水等组分,净化循环氢,降低循环压缩机的动力消耗。图3为加氢裂化循环氢非均相分离工艺及设备[11]。

图3 循环氢非均相分离工艺及设备

1.5 非直接接触在线防除垢技术

随着使用时间的延长,换热器将不可避免地结垢,使换热效率下降,反应系统压降上升,从而导致装置能耗增加。为了减缓缠绕管换热器结垢,延长装置运行周期,在其多个部位安装使用了由北京中环信科科技股份有限公司开发的非直接接触在线防除垢技术和设备。其工作原理如图4所示。该技术利用超声波,在金属管、板壁传播时产生高速震荡波,使与该界面接触的液体产生高速微涡,阻碍了易结垢、结晶等物质的附着,同时对金属界面进行清理,起到防垢和除垢的双重作用。

图4 非直接接触在线防除垢技术工作原理

1.6 新型反应器内构件技术

为了使进入反应器催化剂床层的物流分布均匀,减小其径向温差,降低操作难度,采用了中国石化洛阳工程有限公司开发的新型LYHC-I型专利内构件,包括过滤盘、入口扩散器、分配盘、冷氢箱、出口收集器等。其中,入口扩散器具有结构简单、流道通畅、气-液混合充分、液体喷洒面积大等特点,对于不同的气/液比,均能较好地覆盖整个催化剂床层面,操作弹性适宜;分配器具有均匀性好、分配圆直径大、最大液相峰值低、操作弹性范围宽等特点,其独特的碎流结构,使气相在出口处节流形成高气速,将液相破碎、分散和雾化;冷氢箱增设了预混合步骤,同时增加了冷介质与热反应流出物的总接触时间,使二者能够更为充分地混合、传质和传热,从而减小了下段催化剂床层入口的径向温差,有利于催化剂活性与选择性的充分发挥;油、气两相在出口段内的分布比较均匀,出口收集器和瓷球层对流体的均布起到了很好的作用。

1.7 其他完善技术的措施

通过高压换热器旁路控制反应器入口温度,在大幅降低燃料消耗的同时,满足了装置的安全生产和灵活操作的需求;设置反应流出物蒸汽发生器,在回收热量的同时提高了操作灵活性;采用热高压分离流程,降低装置能耗;采用炉前混氢和换热器前部分混氢流程。简化流程、提高传热系数、降低加热炉炉管结焦的机率和降低投资;使用液力透平,高低分设置液力透平,回收能量。

2 高能效SHEER加氢成套技术的工业应用

2.1 装置开工

采用SHEER加氢成套技术设计的某炼化公司2.0 Mt/a柴油加氢改质装置, 2012年4月一次投料试车成功。在催化剂活化期间,为了增加开工反应热,在反应器入口温度达到220℃时,引入5%(10 t/h)焦化汽油,直至切换原料油前1 h停止。装置开工期间反应器入、出口温度变化情况如图5所示。

图5 柴油加氢改质装置催化剂活化期间反应器入、出口温度

从图5可以看出,在220℃引入焦化汽油后,反应器入出口温度基本持平,从230℃开始,反应器出口温度一直略高于入口温度,说明在装置开工过程中引入适量的焦化汽油,可明显增加反应热,减少加热炉负荷,开工方法可行。

2.2 装置生产概况

从2012年4月至2013年3月,装置累计运行近12个月;运行总体正常,实现只设反应开工炉的目标,完成了高温高压逆流传热技术、非直接接触在线防除垢技术、微旋流脱烃脱胺技术和新型反应器内构件技术的高效集成应用;无生产事故及非计划停车,累计加工直馏柴油、催化柴油和焦化柴油等原料1.62 Mt。装置标定期间反应开工炉进出口平均温度分别为322.6、322.2℃。图6为装置工艺流程图。

图6 某炼化公司2.0 Mt/a SHEER加氢装置工艺流程图

图7为2012年5月至2013年3月装置综合能耗变化。由图7可见,除因统计及新氢气压缩机的原因导致5月份和10月份能耗相对较高外,装置能耗基本在6~8 kg标油/t原料,特别是在2012年11月以后,通过优化运行,装置能耗均低于设计值9.68 kg标油/t原料(不计回收低温热和液力透平回收),并且逐月下降。如果热媒水系统投用,以及新氢气压缩机使用无级调节系统,则装置能耗可望进一步降低。

2.3 装置标定结果

为考核SHEER加氢成套技术科研攻关完成情况,分别于2012年6月和2013年3月对装置进行2次考核标定。

2.3.1 工艺标定

2.0 Mt/a柴油加氢改质装置建成投产时,蜡油加氢处理装置已不再抽出副产的加氢处理柴油,因此,装置标定时用直馏柴油替代原设计的蜡油加氢处理副产柴油。尽管原料中混兑了15%~22%直馏柴油,但其混合油的密度、十六烷指数和氮含量等仍与设计原料和验证试验原料的相差很多,而且补充新氢纯度和操作氢分压远比设计条件苛刻,但化学氢耗、改质柴油产率、性质均与设计数据和验证试验相近,十六烷指数增幅优于验证试验结果。

图7 2012年5月至2013年3月装置综合能耗变化

2.3.2 装置能耗标定

在装置低温热回收系统未投用的情况下,第1次标定时装置能耗为7.10 kg 标油/t原料,经过近1年的磨合和优化,第2次标定时装置能耗仅为6.27 kg 标油/t原料。2次标定装置操作能耗均低于设计值。如果投用液力透平和低温热回收系统,以及新氢机使用无级调节系统,则装置能耗还将进一步降低。

2.3.3 高温高压逆流传热缠绕管换热器标定

2次标定中,反应流出物/热混合进料换热器热端换热温差为8~10℃,热高压分离器的气相流出物/冷混合进料换热器冷端换热温差仅有2~4℃,改质柴油/低分油换热器热端换热温差为7℃、冷端换热温差为5℃,说明所采用的高温高压逆流传热缠绕管换热器换热效果良好,并优于设计值。

2.3.4 循环氢非均相微旋流分离技术标定

装置自投产以来,循环氢非均相微旋流分离器脱烃、脱液效率高,运行稳定。从进、出口采样进行气相色谱分析,结果表明, C5+体积分数从平均0.99%降至0.28%。标定期间,循环氢旋流脱烃器的总脱液量为1045.44 kg,平均脱液量为10.89 kg/h,循环氢压缩机入口分液罐自第1次标定调整后,均无明显液位增加,并且循环氢脱硫塔后压缩机一直运行平稳,未出现异常情况。说明循环氢非均相微旋流分离脱烃、脱液效果明显。

2.3.5 非直接接触在线防垢和除垢技术标定

反应流出物/热混合进料换热器和热高压分离器的气相流出物/冷混合进料换热器各安装10台CMFG超声波防、除垢设备。主机示数均在正常范围值90~160之内,而且每台设备运行稳定,第1次标定最大波动幅度为0.82%,第2次标定为1.6%,满足换热器的防垢需求。

2.3.6 新型反应器内构件技术标定

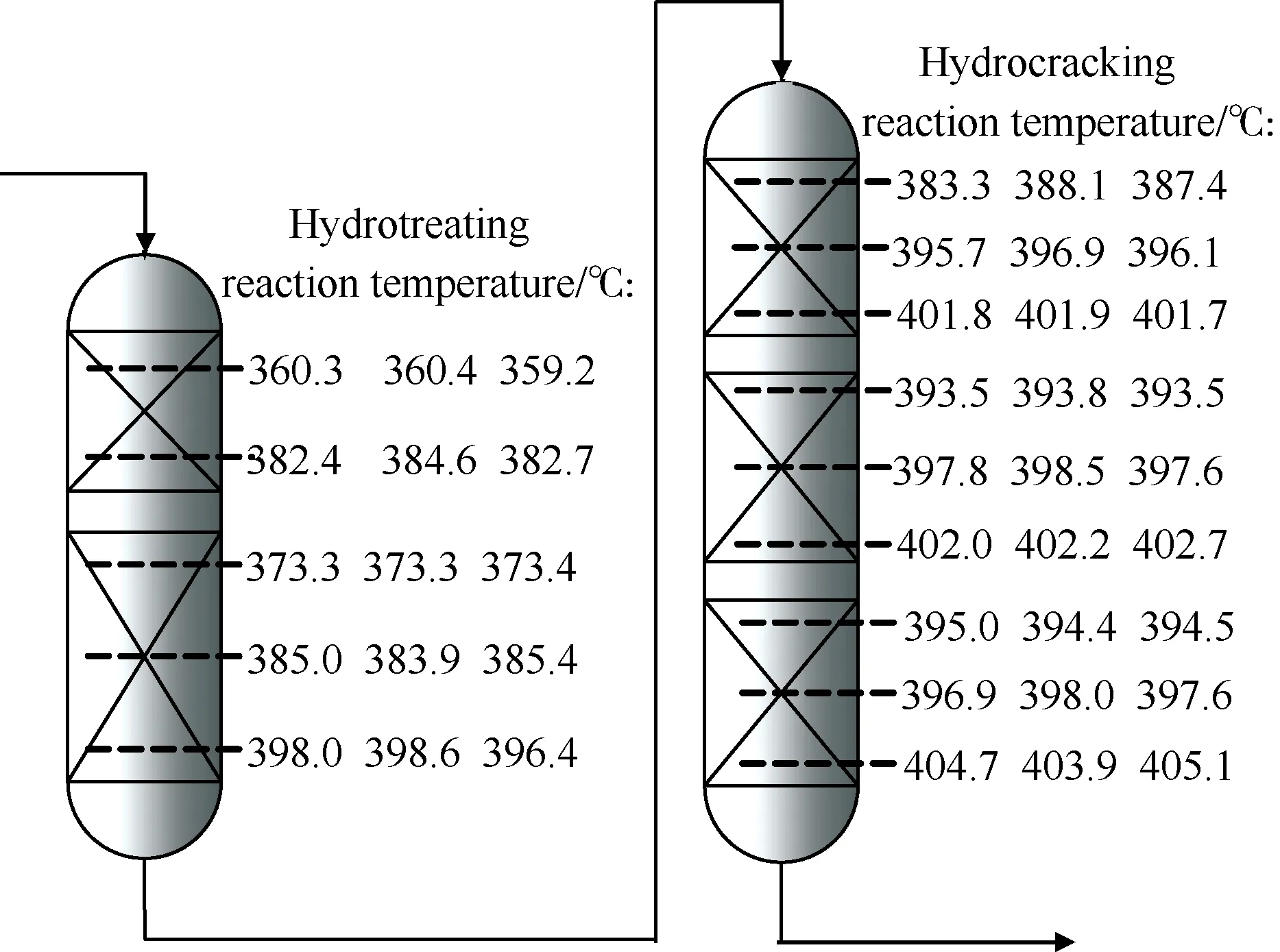

2次标定反应器各催化剂床层进、出口最大径向温差均小于3℃,说明新型反应器内构件物流分配均匀,使用效果良好。LYHC型系列内构件的应用效果见图8。

图8 LYHC型系列内构件的应用效果

3 结 论

(1) 高能效SHEER加氢成套技术实现了高温高压逆流传热技术、微旋流脱烃脱胺技术、非直接接触在线防除垢技术和新型反应器内构件技术的高效集成应用。开发了“只设反应开工炉”的加氢裂化(改质)技术,并建成一套2.0 Mt/a柴油加氢改质装置,工程投资降低4.56%,燃料消耗降低44.85%,电耗及蒸汽消耗亦有所降低。

(2) 开发了“部分自供热”加氢装置新型开工方法,工业装置操作平稳,开工炉的供热负荷减少。

(3) 经过近1年的运行,装置能耗为(6~8) kg标油/t原料,通过优化运行,装置能耗均低于设计值。

(4) 经标定,改质柴油密度降低0.0355~0.0639 g/cm3,十六烷指数增加10~13个单位;装置标定能耗为7.10和6.27 kg标油/t原料;集成使用的4项技术效果良好。

[1] SCHERZER J, GRUIA A J. Hydrocracking Science and Technology[M]. New York:CRC Press, 1996.

[2] STORMONT D H. New process has big possibilities[J]. Oil & Gas Journal, 1959, 57(44):48-49.

[3] 曹胜先. UOP公司加氢裂化技术新进展[J]. 炼油技术与工程, 2008, 38(8):1-5.(CAO Shengxian. Latest development of UOP hydrocracking technology[J]. Petroleum Refinery Engineering, 2008, 38(8):1-5. )

[4] DANIEL T. Gas-to-liquids via mild hydrocracking[C]//San Antonio:NPRA Annual Meeting, 2013, AM-13-09.

[5] WATKINS B, KRENZKE D, OLSEN C. Distillate pool maximization by additional LCO hydroprocessing[C]//Phoenix: NPRA Annual Meeting, 2010, AM-10-166.

[6] BONALD B A. Innovation hydrocracking applications for conversion of heavy feedstocks[C]//San Antonio:NPRA Annual Meeting, 2007, AM-07-47.

[7] 曾茜,柳广厦, 于承祖,等. 单段反序串联全转化加氢裂化新工艺[J]. 炼油技术与工程, 2010, 40(2):1-5.(ZENG Qian, LIU Guangxia, YU Chengzu, et al. Application of single-stage reactor sequenced full conversion hydrocracking process [J]. Petroleum Refinery Engineering, 2010, 40(2):1-5. )

[8] 方向晨. 加氢裂化[M]. 北京:中国石化出版社,2008:9-21.

[9] WARREN R. Aisa, Middle East lead modest recovery in global refining[J]. Oil & Gas Journal, 2012,(12):32-42.

[10] 杜艳泽,张晓萍, 关明华,等. 国内馏分油加氢裂化技术应用现状和发展趋势[J]. 化工进展, 2013, 32(10):2523-2528.(DU Yanze, ZHANG Xiaoping, GUAN Minghua, et al. The domestic application status and growing trend of vacuum distillates hydrocracking technology[J]. Chemical Industry and Engineering Progress, 2013, 32(10):2523-2528.)

[11] 王铁刚,徐效梅, 姚淑香. 循环氢夹带高分油的分离研究[J]. 当代化工, 2010, 39(3):237-238.(WANG Tiegang,XU Xiaomei,YAO Shuxiang. Study on the separation of entrained high pressure separated oil from recycle hydrogen [J]. Contemporary Chemical Industry, 2010, 39(3):237-238. )

Development and Industrial Application of High Efficiency SHEER Hydrocracking Technology

PENG Chong,FANG Xiangchen,ZENG Ronghui,LIU Tao,SUN Shike,HAN Longnian

(FushunResearchInstituteofPetroleumandPetrochemicals,SINOPEC,Fushun113001,China)

The high efficiency SHEER hydrocracking technology was introduced, in which the integration of high temperature and high pressure counter-current heat transfer, state-of-the-art reactor internals, micro-swirl separation and non-direct-contact anti-scaling and descaling was fulfilled. The partial autothermal hydrogenation unit and hydrocracking were invented for furnace only, thus the project investment and operation costs were lowered. The new startup scheme for a set of partial autothermal hydrogenation technologies was developed. The calculation results of SHEER hydrocracking process based upon a hydrocracking unit showed that by using the high efficiency SHEER hydrocracking technology unit energy consumption was reduced by 44.85% and 4.56% project investment was saved, resulting in good economic, social benefits and good application prospect.

hydrocracking;energy-saving;furnace;reactor internals;round tube heat exchanger;micro-swirl separation;anti-scaling and descaling

2014-02-19

国家“十二五”科技支撑计划项目 (2012BAE05B04)和中国石油化工股份有限公司科技开发项目(111001)资助

彭冲,男,博士研究生,项目从事加氢催化剂及工艺研究;Tel:024-56389329

曾榕辉,男,教授级高级工程师,从事加氢工艺研究;E-mail:zengronghui.fshy@sinopec.com

1001-8719(2015)03-0657-06

TE 624.43

A

10.3969/j.issn.1001-8719.2015.03.007