渣油加氢装置第一周期运行情况分析

2015-06-28陈锴

陈 锴

(中国石化上海石油化工股份有限公司炼油部, 200540)

渣油加氢装置第一周期运行情况分析

陈 锴

(中国石化上海石油化工股份有限公司炼油部, 200540)

中国石化上海石油化工股份有限公司3.9 Mt/a渣油加氢装置已运行一个周期,分析第一周期装置运行情况和主要设备存在问题,提出解决办法,为同类装置的运行分析及优化提供参考。

渣油加氢 催化剂 运行

中国石化上海石油化工股份有限公司(以下简称上海石化)3.9 Mt/a渣油加氢装置是上海石化炼油改造工程的核心装置,该装置以常压渣油、减压渣油、直馏重蜡油和焦化蜡油混合油为原料,加氢处理后为下游3.5 Mt/a重油催化裂化装置提供原料,同时副产部分柴油和石脑油等。经过加氢后的渣油性质得到大大改善,作为重油催化裂化原料可以减少催化裂化装置的生焦量,提高轻质油品收率,改善催化裂化汽油产品性质,提高炼厂经济效益并满足环保要求。上海石化渣油加氢装置采用中国石化石油化工科学研究院(以下简称石科院)的渣油加氢处理RHT技术数据包,由中国石化工程建设公司(SEI)设计,采用两个反应器系列(A/B),每列有5个反应器,A/B两个系列可以单独开停工。3.9 Mt/a渣油加氢装置第一、二周期使用石科院开发、中国石化催化剂有限公司长岭分公司和淄博齐茂催化剂有限公司生产的第三代RHT系列渣油加氢催化剂。

渣油加氢装置A系列于2012年11月26日切换渣油,B系列于12月1日切换渣油,装置在2014年对两个系列反应系统进行换剂检修。为了保证渣油加氢装置A/B列换剂时间错开,同时考虑到第一周期运行过程中B列热高分气与混氢油换热器E-1802内漏,末期循环氢压缩机干气密封运行情况恶化等因素,决定先进行B系列换剂检修。渣油加氢装置第一周期实际装填RHT系列催化剂四大类,共13个牌号,合计1 330.93 t。

根据第一周期装置催化剂运行情况、原料及产品性质,第二周期与第一周期相比增加两种牌号催化剂,增加脱金属催化剂装填量、采用高效脱残炭剂、降低脱残炭剂装填量,级配更符合装置实际运行需要。渣油加氢第二周期实际装填RHT系列催化剂四大类,共15个牌号,合计1 315.75 t。

B系列于2014年2月18日停工换剂,催化剂运行时间445 d,装置检修33 d,于3月22日投料开车。A系列于2014年6月30日停工换剂,催化剂运行时间582 d,装置检修37 d,于8月5日投料开车。

1 渣油加氢装置概况

1.1 渣油加氢装置物料分布

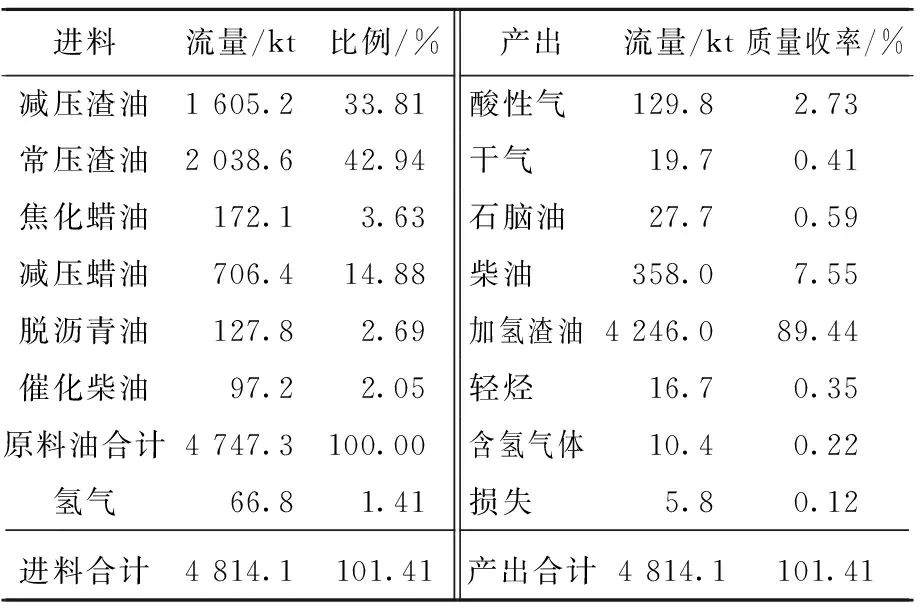

3.9 Mt/a渣油加氢装置第一周期共加工原料4 747.3 kt,平均负荷为99.84%,掺渣比为62.35%,较设计掺渣比61.44%高0.91%。表1为渣油加氢装置第一周期的物料分布。

表1 渣油加氢装置第一周期物料平衡

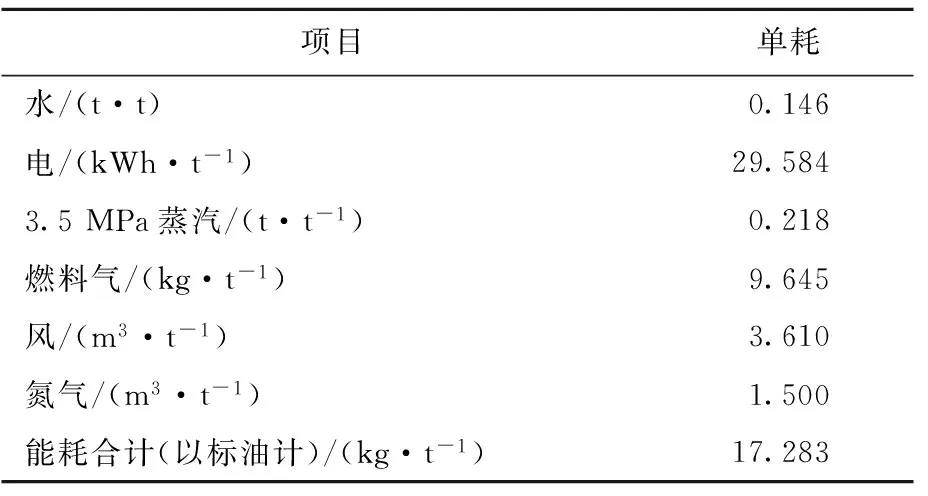

1.2 渣油加氢装置能耗

3.9 Mt/a渣油加氢装置第一周期能耗情况见表2。

表2 渣油加氢装置第一周期能耗情况

2 渣油加氢装置运行情况

2.1 渣油加氢装置主要运行参数

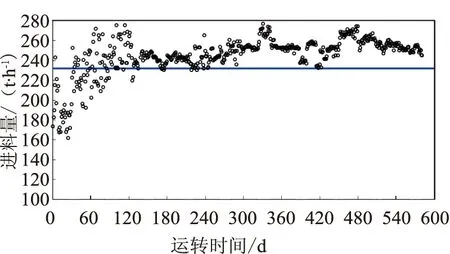

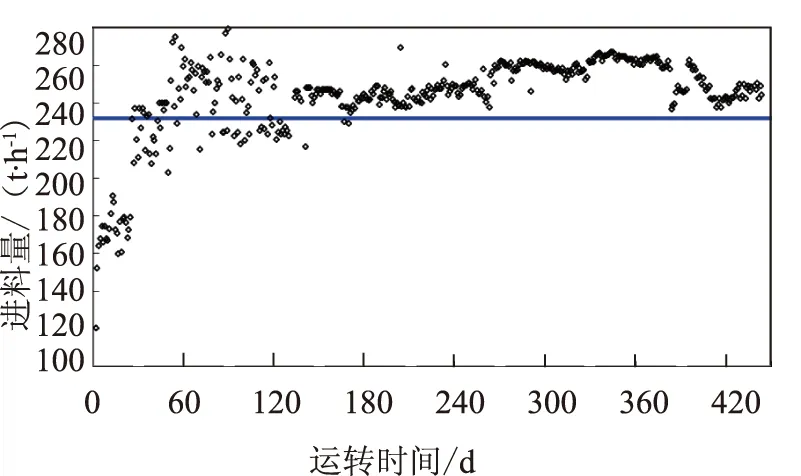

(1)渣油加氢装置进料量

3.9 Mt/a渣油加氢装置第一周期前30 d,A/B两列一直没有达到满负荷,30 d后进料量增加到设计负荷,90 d后进料量略高于设计负荷。渣油加氢装置A/B列进料量变化情况见图1~2。

图1 渣油加氢装置A列进料量变化情况

图2 渣油加氢装置B列进料量变化情况

(2)渣油加氢装置提温曲线

渣油加氢装置运行第一周期A列换剂前催化剂的床层平均温度(CAT)为401.5 ℃,其中一反至五反的反应器床层平均温度(BAT)分别为391.6,397.0,402.9,406.0,405.0 ℃;B列换剂前CAT为383.9 ℃,一反至五反BAT分别为369.7,384.0,392.3,387.8,378.7 ℃。两列一反和五反温度均较低。一反温度偏低主要是由于二反冷氢管线小,为控制二反温升,装置通过适当降低反应炉出口温度保证二反温升稳定。五反温度偏低是由于下游催化装置对原料残炭要求不低于4.5%,五反主要为脱残炭剂,为保证加氢常渣满足催化要求,适当降低五反温度,控制脱残炭效果。

(3) 渣油加氢装置反应器径向温差

渣油加氢第一周期两列各反应器径向温差较小且较稳定,都在6 K以下,说明反应器物流分布较均匀,反应器泡罩的分布效果好。

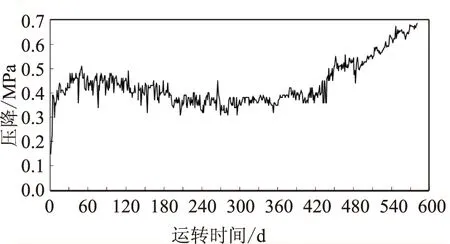

(4)渣油加氢装置反应器压降

渣油加氢第一周期运转前45 d,二反、三反、四反和五反压降逐渐增加,其后随着反应温度的升高,压降逐渐下降,压降稳定在0.5 MPa以下。 A列在运行至420 d之后压降逐步上升,二反压降最高(见图3),达到0.7 MPa。此外A/B两列反应器在运行末期均出现压力引出点堵塞的情况,造成压降指示波动,需要在检修时对引出点伴热进行整改。

图3 渣油加氢装置A列二反压降变化情况

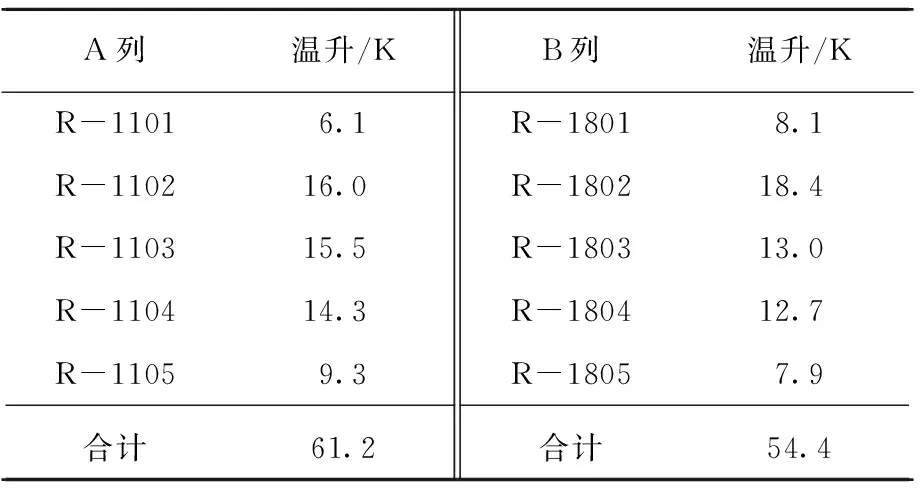

(5)渣油加氢装置反应器温升

第一周期两列二反温升较高,一反和五反温升较低,三反和四反居中。由于控制一反及五反的反应温度,因此造成一反及五反反应温升较低。催化剂温升情况见表3。

表3 渣油加氢装置第一周期A/B列催化剂温升情况

2.2 渣油加氢装置设备运行情况

装置在第一周期运行过程中主要设备经过磨合,总体运行情况平稳。

(1)原料反冲洗过滤器

装置原料反冲洗过滤器SR-1101/1801由美国伊顿公司生产制造,每个系列10组过滤器并联运行,每组过滤器有6个滤筒,呈梅花型,每次冲洗一个滤筒。开车初期由于反冲洗过滤器压差大,冲洗程控阀动作频繁,阀芯部位渗漏严重,通过更换阀芯填料有所好转。为解决压差大的问题,装置通过手动冲洗、解体检查等方法均效果不好,经讨论分析为原料机械杂质高的原因。装置加工原料中有部分常减压减四线口对口供料,由于加工原油变化,减四线抽出量会相应调整。在减四线抽出量变化时,反冲洗过滤器出现明显的压差上升情况。通过将原料中减四线由口对口供料改至进罐区,与减压渣油混合后送至装置,反冲洗过滤器压差趋于稳定,目前压差较低,程控阀运行情况较好。但是期间几次原料波动或者罐区罐底油翻罐,过滤器压差均上升到700 kPa左右,导致滤后原料罐液位下降,装置被迫降负荷,因此装置对原料机械杂质要求较高。在防止程控阀阀芯渗漏方面,一方面装置加强对该区域巡检,定期对阀芯进行紧固;另一方面根据阀芯填料更换效果,每套阀芯使用周期大约为3个月,因此做好阀芯填料备件,对程控阀阀芯填料进行定期更换。

在装置B列第二周期开工过程中,反冲洗过滤器出现原料油与反冲洗油窜料现象,表现为B列反冲洗过滤器压差较A列低,装置新鲜进料负荷较反应系统负荷低。排查反冲洗过滤器各程控阀阀位以及运行情况,切出一组过滤器解体检查,分析为过滤器导向阀与滤筒间存在泄漏量,装置通过调整反冲洗油和原料油的压力后,窜料现象有所改善。

(2)新氢压缩机

装置新氢压缩机K-1101A/B/C由美国德莱赛兰公司设计制造,在第一周期运行过程中故障出现频率较高,经整改及更换配件后运行正常。

开车初期新氢压缩机K-1101A三级出口缓冲罐D-1706A在巡检时发现放空接管与罐体角焊缝区域出现裂缝,导致氢气泄漏。在之后的运行及检测时间内,K-1101A/B/C 3台新氢压缩机级间缓冲罐均出现开裂或者缺陷情况。在对各开裂部位以及缺陷处进行处理、拆除缓冲罐顶部放空底部排污阀门和增加盲法兰等工作后,问题得到解决,同时继续加强对新氢压缩机区域定期捉漏。

开车初期新氢压缩机K-1101C出现一级出口压力高的情况,经过更换气阀、活塞环填料等措施,仍没有改善。对压缩机解体检查的过程中发现二级活塞头背面出现裂缝,导致余隙增大,引起一级出口压力高。更换备件后又出现活塞头背面开裂情况,为此更换实心活塞头,并且对3台压缩机二级活塞头全部进行更换。K-1101A二级活塞头更换后,新氢压缩机运行情况正常。在此期间新氢压缩机二级出口安全阀多次出现内漏情况,为此装置对压缩机一级、二级、三级出口安全阀准备备件,出现内漏及时更换,进行检修。

在装置运行中期新氢压缩机K-1101A因三返一线压力表焊缝泄漏切至K-1101C检修,在K-1101A检修结束置换过程中,新氢压缩机K-1101B一级气缸端盖螺栓5根发生断裂,氢气泄漏。装置紧急停K-1101B,进料负荷调整维持系统压力,同时K-1101A紧急投用。经材质分析端盖螺栓存在缺陷,因此对3台新氢压缩机一级气缸端盖螺栓进行更换,并对二级、三级气缸端盖螺栓进行检测。

3 渣油加氢装置B列第一周期换剂检修情况

为了保证渣油加氢装置A/B列换剂时间错开,同时考虑到第一周期运行过程中B列热高分气与混氢油换热器E-1802内漏,末期循环氢压缩机干气密封运行情况恶化等因素,决定对B列进行换剂检修工作。B列换剂检修过程卸剂用时14 d,装剂用时8 d,实际装填RHT系列催化剂五大类15个牌号,共计666.1 t。此次装置B列换剂过程中对第一周期运行过程存在问题进行处理,包括:(1)B列进料部分流量孔板指示不准;(2)B列循环氢压缩机转速低及干气密封泄漏量大;(3)B列热高分气与混氢油换热器E-1802内漏;(4)B列冷低分D-1806油水分离效果差。

3.1 B列循环氢压缩机检修

B系列的循环氢压缩机K-1802/ST是由沈阳鼓风机集团股份有限公司生产的单缸、单段、8级、垂直剖分式、蒸汽轮机驱动的离心压缩机,汽轮机是由杭汽生产的背压式汽轮机。在第一周期运行过程中主要存在以下问题:(1)汽轮机转速逐步下降,轮室压力升高,汽轮机能力不足;(2)驱动端干气密封主密封气泄漏较大。

在汽轮机开缸后发现:进汽过滤网内网破损,主汽阀过滤网有杂物,流通部分没有发现结垢情况,内外汽封冲蚀情况严重,许多部位汽封片已经全部冲蚀掉,转子叶片也有较多的冲蚀麻点等现象。判断汽轮机能力不足是由于冲蚀严重,造成蒸汽不能完全从正常流道中做功,影响汽轮机的能力,造成转速降低。因此将内缸、转子、上缸盖等外送杭州汽轮机股份有限公司修理。

在更换压缩机干气密封过程中,现场拆卸旧密封后发现:前后端干气密封主密封气环槽内都有凝液(油)现象,主密封气过滤器、除湿器底部都有积液。说明干气密封有带液(油)现象,引起干气密封的泄漏量增大。经分析主密封气为饱和状态,由于主密封气温度下降,进入干气密封系统时可能使凝液析出造成积液。因此在主密封气管线上加蒸汽伴热和保温,保证主密封气在进入干气密封系统时温度达到80~100 ℃,凝液无法形成,保证干气密封系统干燥。

3.2 B列高压换热器检修

B列热高分气与混氢油换热器E-1802为螺纹锁紧环形式的高压换热器,在第一周期运行初期就发现E-1802管壳程有内漏现象,主要是:(1)B列冷高分油水分离效果差;(2)B列冷低分油相量大于A列;(3)B列冷低分油分析硫含量及密度明显高于A列。

在本次检修中,首先对E-1802换热器进行了解体,发现:(1)螺纹环外压圈有明显的划痕,导致密封盘密封效果差;(2)顶压螺栓全部松动,导致管壳程密封效果差;(3)管程分程箱隔板出现变形,导致管程分隔差;(4)管板缠绕垫片损坏严重,导致管壳程密封效果差。

在E-1802检修结束进行壳程水压实验过程,出现压力无法建立,经排查发现反应产物与混氢油换热器E-1801也存在内漏现象,装置增补检修内容。由于停车过程未对E-1801进行注油工作,因此在拆卸外压紧螺栓时有21根咬死无法拆除。检修过程发现顶压螺栓全部松动,导致管壳程密封效果差,分析原因为出厂前安装未达到要求紧力以及装置开停工过程热胀冷缩造成。

3.3 B列冷低分整改

装置在第一周期运行过程,B列冷高分D-1805、冷低分D-1806均存在油水分离不清的情况,主要是:(1)冷低分酸性水带油影响下游酸水汽提装置操作;(2)冷低分油带水影响分馏系统进料温度及柴油水分分析。

在对冷高压分离器D-1805进口除沫器、内部凝聚器进行检查及更换过程发现,内部凝聚器侧筛网油泥较多,与高压换热器E-1802内漏有一定关系。

在对冷低压分离器D-1806进行检查发现,D-1806内部也含有少量的油泥,同时对仪表引出口进行了疏通,更换除沫器。针对D-1806油相分液包油水分离效果差的情况,对D-1806内部进行整改,在注水仓至油相仓部分增加了防冲挡板,挡板下沿接近分液包,降低对油相的冲击,提高油水分离效果。

3.4 B列热高分增加蒸汽伴热

由于热高分底部为升温“死角”,在开车升温过程中热高分底部温度上升缓慢,为保证装置开车过程中热高分表面温度可以达到最低升压温度,装置在B列热高分D-1803增加外盘管伴热以及4支现场双金属温度计。在装置开车准备时就将伴热蒸汽投用,充分预热D-1803,同时通过现场双金属温度计观察D-1803表面温度,在此次B列开车过程中效果明显,缩短系统升温时间。

4 运行效果分析

4.1 第三代RHT系列催化剂反应性能

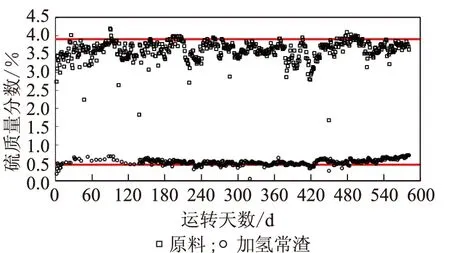

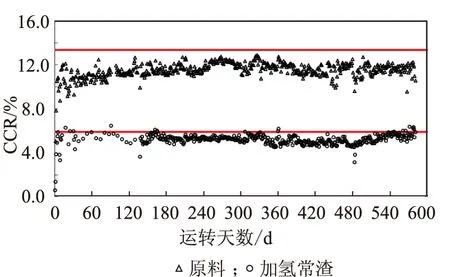

3.9 Mt/a渣油加氢装置第一周期原料油和加氢常渣的硫含量、金属镍+钒(Ni+V)含量和残炭值的变化情况分别见图4~6。从图中可以看出:原料油硫质量分数为3.0%~4.0%,残炭值主要集中在10.0%~12.0%,金属(Ni+V)含量为60~140 mg/kg,波动较大。第一周期加氢原料的硫平均质量分数为3.62%,平均残炭值为11.4%,平均金属(Ni+V)含量为79.6 mg/kg。

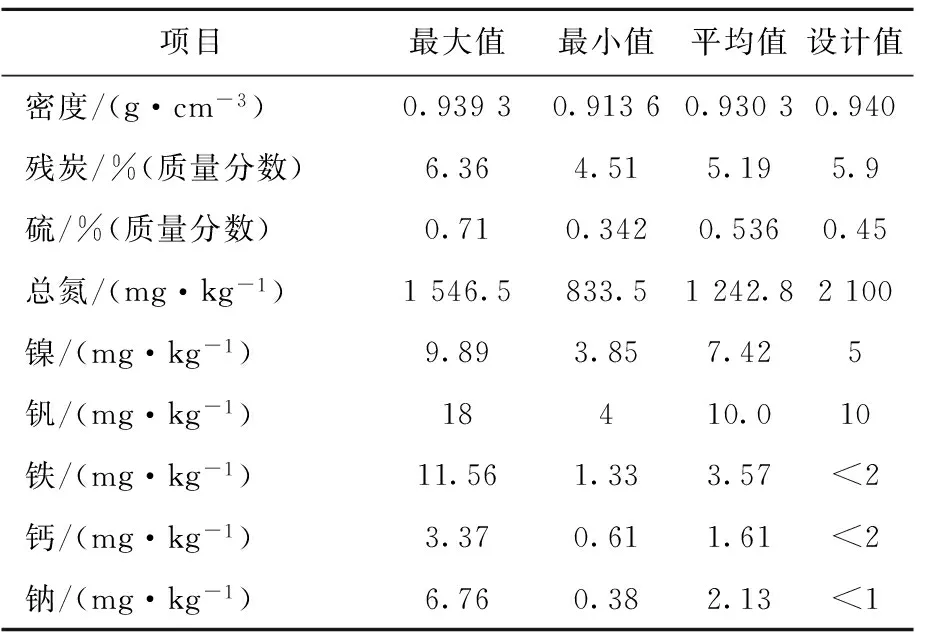

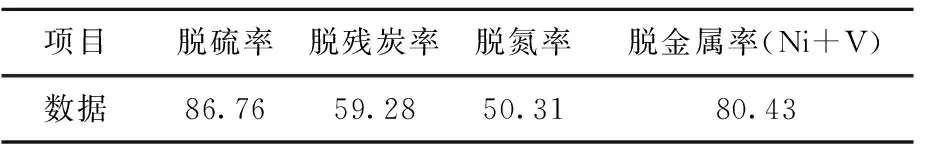

产品加氢常渣性质见表4,加氢常渣的硫平均质量分数为0.536%;金属(Ni+V)含量均在20 mg/kg以下,近期大都在10 mg/kg左右;平均残炭值为5.19%,能够满足催化裂化装置进料的要求。第一周期催化剂脱硫、脱残炭、脱氮、脱金属效果见表5。

图4 原料油和加氢常渣硫含量变化情况

图5 原料油和加氢常渣金属(Ni+V)含量变化情况

图6 原料油和加氢常渣CCR变化情况

表4 渣油加氢装置第一周期产品加氢常渣性质

表5 渣油加氢装置第一周期催化剂使用效果 %

4.2 渣油加氢装置掺炼催化柴油

为缓解催化柴油出路困难的情况,制定渣油加氢掺炼催化柴油方案,一方面消耗部分催化柴油,另一方面为渣油加氢两系列原料调整做准备。2013年6月初装置A列掺炼催化柴油12 t/h,反应进料泵及反应器运行情况良好,装置耗氢以及一反温升略有上升,柴油十六烷指数由45降至42,柴油质量略有波动。装置加强对柴油质量的调整工作,同时做好催化柴油同时进两个系列的掺炼方案。装置开始催化柴油同时进装置A/B两个系列,将催化柴油掺炼量逐渐提至25 t/h,后又将催化柴油掺炼量逐渐提至30 t/h。对柴油产品质量的影响主要在柴油的十六烷指数上,从原来的40降低到37左右,此外柴油的硫含量略有下降。在第三阶段提高掺炼催化柴油的过程中,当柴油抽出量提至55 t/h时,柴油的铜片腐蚀不合格,分析原因主要是因为在试验过程中,分馏系统调整操作出现波动,脱硫化氢汽提塔塔底汽提蒸汽量没有及时调整造成柴油铜片腐蚀不合格,在经过对分馏系统的操作调整后,柴油铜片腐蚀合格。总的来说在催化柴油30 t/h掺炼量下,渣油加氢装置掺炼催化柴油的方案是仍然可行的。装置在2014年持续进行催化柴油的掺炼工作,催化柴油掺炼量在10~35 t/h,由于催化柴油借用开工柴油管线进装置,因此装置在单系列换剂检修过程停止催化柴油掺炼,并在检修过程做好催化柴油分别进A/B系列的甩头,待外管具备条件可直接引催化柴油进装置。

5 结论

(1)上海石化3.9 Mt/a渣油加氢装置第一周期运行总体平稳,B列运行445 d,A列运行582 d,平均负荷99.84%,产品质量合格。装置所使用的催化剂加氢性能良好,加氢常压渣油可以作为合格的催化裂化原料。

(2)装置第一周期运行过程发现的问题在此次换剂检修过程均得到解决,通过此次换剂积累了宝贵的经验,为下一阶段换剂检修打好基础。

(3)在第一周期装置运行过程中,RHT系列催化剂,在较低温度时反应活性较高,能达到杂质脱除的要求。根据第一周期原料及产品性质,第二周期B列催化剂级配进行调整,符合装置实际生产需要。

中国煤(甲醇)制烯烃项目甲醇消费增长

亚化咨询研究表明,中国2019 年底前建成投产可能性在50%以上的中国煤/甲醇制烯烃项目(CTO/MTO) 项目有45 个,其中22 个项目将新增甲醇消费,预计2019年中国CTO/MTO 甲醇消费将达26.32 Mt/a。

由于甲醇原料完全外购的CTO/MTO项目甲醇需求量巨大,需要便利的运输条件与仓储设施,因此中国新增甲醇消费的CTO/MTO 项目大部分位于辽宁、山东、江苏和浙江等地区,靠近港口,而部分外购甲醇的项目则主要位于现有煤制甲醇的聚集地——宁东、榆林和鄂尔多斯。对于部分外购甲醇的CTO/MTO 项目,为了确保甲醇的稳定和低价供应,拥有煤炭资源的业主往往规划后续装置,补足原料甲醇产能。

2014 年3 月,中煤能源集团有限公司公告,其全资子公司中煤鄂尔多斯能源化工有限公司拟建设图克气化岛及相关工程项目,该项目是中煤图克大化肥项目二期工程,并通过长输管线为蒙大新能源500 kt/a工程塑料项目甲醇原料合成提供4.1×109m3/a合成气。

神华宁夏煤业集团4 Mt/a间接液化煤制油项目生产的合成气在用于费托合成之外,还生产2.2×109m3/a合成气用于1.0 Mt/a甲醇装置。在原有两套甲醇装置产能(共计850 kt/a)的基础上,该合成气制甲醇装置在2016 年建成后,将完全满足神华宁夏煤业集团甲醇制丙烯(MTP) 二期项目的原料需求。

对于完全外购甲醇MTO 项目,锁定供应稳定且价格合理的甲醇原料来源是最重要的课题。因为单个装置甲醇需求量巨大,也为了分散供应渠道单一的风险,预计此类项目将积极寻求多元化的甲醇供应,既采购国产甲醇,也采购进口甲醇。

2015 年中国将投产的9 个煤(甲醇)制烯烃项目中,仅有蒲城清洁能源、青海盐湖与宁夏宝丰3 个项目属于一体化煤制烯烃,而另6 个项目——山东神达、阳煤恒通、中煤蒙大、久泰能源、神华榆林和浙江兴兴将新增9.08 Mt/a甲醇需求量,预计2015 年中国甲醇行业将出现产销两旺的局面。

(中国石化有机原料科技情报中心站供稿)

Bayer新的TDI生产装置投产

Bayer材料科学在德国西部Chempark Dormagen的300 kt/a甲苯二异氰酸酯(TDI)新装置开始工业化生产,其产品将在欧洲市场上出售。该装置采用Bayer的气相法工艺技术,与采用常规工艺的同等规模装置相比,可节能60%以上,溶剂消耗可节省80%。

(中国石化有机原料科技情报中心站供稿)

Analysis on Operation Situation of Residue Hydro-processing Unit in the First Period

Chen Kai

(PetroleumRefineryDivision,SINOPECShanghaiPetrochemicalCo.,Ltd. 200540)

The 3.9 Mt/a residue hydro-processing unit in SINOPEC Shanghai Petrochemical Co., Ltd. finished running of the first period. The operation situation of plant, existing problems in main equipment and the solutions were reviewed to provide reference for operation analysis and optimization of similar units.

residue hydrogenation, catalyst, operation

2014-11-15。

陈锴,男,1985年出生,2005年毕业于华东理工大学化学工程与工艺,本科,工程师,主要从事加氢装置工艺技术管理工作。

1674-1099 (2015)01-0039-06

TE624

A