油浆过滤技术在重油催化裂化装置上的应用

2015-06-28彭国峰孟令栋

黄 富 张 杨 彭国峰 孟令栋

(中国石油四川石化有限责任公司,成都 611930)

工业化应用

油浆过滤技术在重油催化裂化装置上的应用

黄 富 张 杨 彭国峰 孟令栋

(中国石油四川石化有限责任公司,成都 611930)

介绍了全自动油浆过滤系统在中国石油四川石化有限责任公司2.5 Mt/a重油催化裂化装置上的应用。结果表明:该系统能够连续运行并进行自动化操作,催化油浆处理量达19.4 t/h,油浆固含量(灰分)由滤前平均2 070 μg/g降至滤后平均120 μg/g,达到了设计指标,同时提高了油浆外卖价格,装置每年可增加收益3 250万元,经济效益十分显著。

催化裂化 油浆 过滤器 灰分

催化裂化是最主要的重油轻质化过程之一。一般炼油厂催化裂化装置外甩油浆的量约占原料量的5%,全国每年产生的催化裂化油浆超过5 Mt。催化油浆中一般含有2 000 μg/g以上的催化剂颗粒,不管是作为燃料油出厂或作为焦化原料,还是用于制造炭黑和针状焦的原料,或是进行芳烃抽提生产橡胶添加剂等进一步加工利用或者开发高附加值产品,都需要降低油浆中的固体含量[1]。由于催化油浆密度大、黏度大、凝固点高、含有固体催化剂颗粒等不利因素,很多石化企业净化分离催化油浆的效果都不理想。一直以来,国内外石化企业和科研机构十分关注净化分离催化外甩油浆技术。中国石油四川石化有限责任公司(以下简称四川石化)采用一种重油催化裂化油浆全自动过滤系统,在2.5 Mt/a重油催化裂化装置上进行了工业应用。油浆过滤器自2014年5月投入运行,运行状况良好,累计处理油浆27 kt,经济效益十分显著。

1 重油催化裂化装置及油浆过滤系统介绍

1.1 四川石化重油催化裂化装置介绍

四川石化2.5 Mt/a重油催化裂化装置,由反应再生单元、热工单元、烟气脱硫单元、分馏单元、吸收稳定单元和产品精制单元组成,以加氢重油为原料,主要生产干气、液化气、汽油、柴油和油浆等产品。该装置采用中国石化石油化工科学研究院开发的降低催化汽油中烯烃含量的MIP-CGP新工艺,并且采用MIP专用降烯烃催化剂,在常规的提升管反应系统基础上,增加一些有用的二次反应以改善产品质量,最大化生产异构烷烃,在降低催化汽油的烯烃含量的同时,保持汽油的辛烷值基本不变。

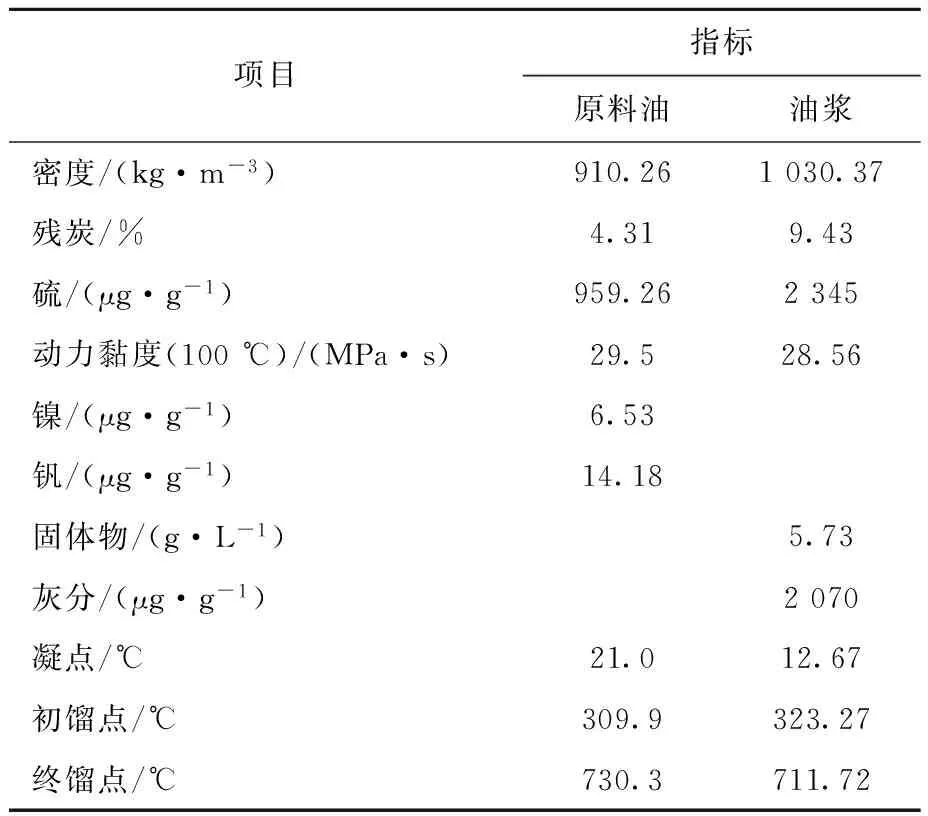

在工业运行过程中, 催化裂化装置原料油和生产的催化裂化油浆主要性质见表1。

表1 重油催化裂化装置原料油和油浆基本性质

1.2 油浆过滤系统工艺原理

油浆过滤系统的核心元件是多孔金属粉末烧结滤芯。当热油浆通过过滤元件时,油浆液体可以穿过滤芯,洁净的油浆(滤清液)进入到下游装置,而固体催化剂颗粒则被截留在滤芯的内表面。过滤下来的固体催化剂滤饼用干气反冲洗排放到滤饼接收罐。

在排渣过程中,快速的压力释放和滤清液的反向流动可以将滤芯内表面的固体迅速剥离,并使过滤器内部的所有介质通过排渣阀流出过滤器。

投用之后,整个油浆过滤过程由可编程逻辑控制器(PLC)程序控制预热、预膜与过滤、反冲洗、排渣、停车等过程,由PLC程序控制的控制系统可以实现自动和手动两种操作方式,但由于油浆过滤系统有32个程控阀控制,一般仅用自动控制运行,无需人工干预操作。

1.3 油浆过滤系统工艺流程

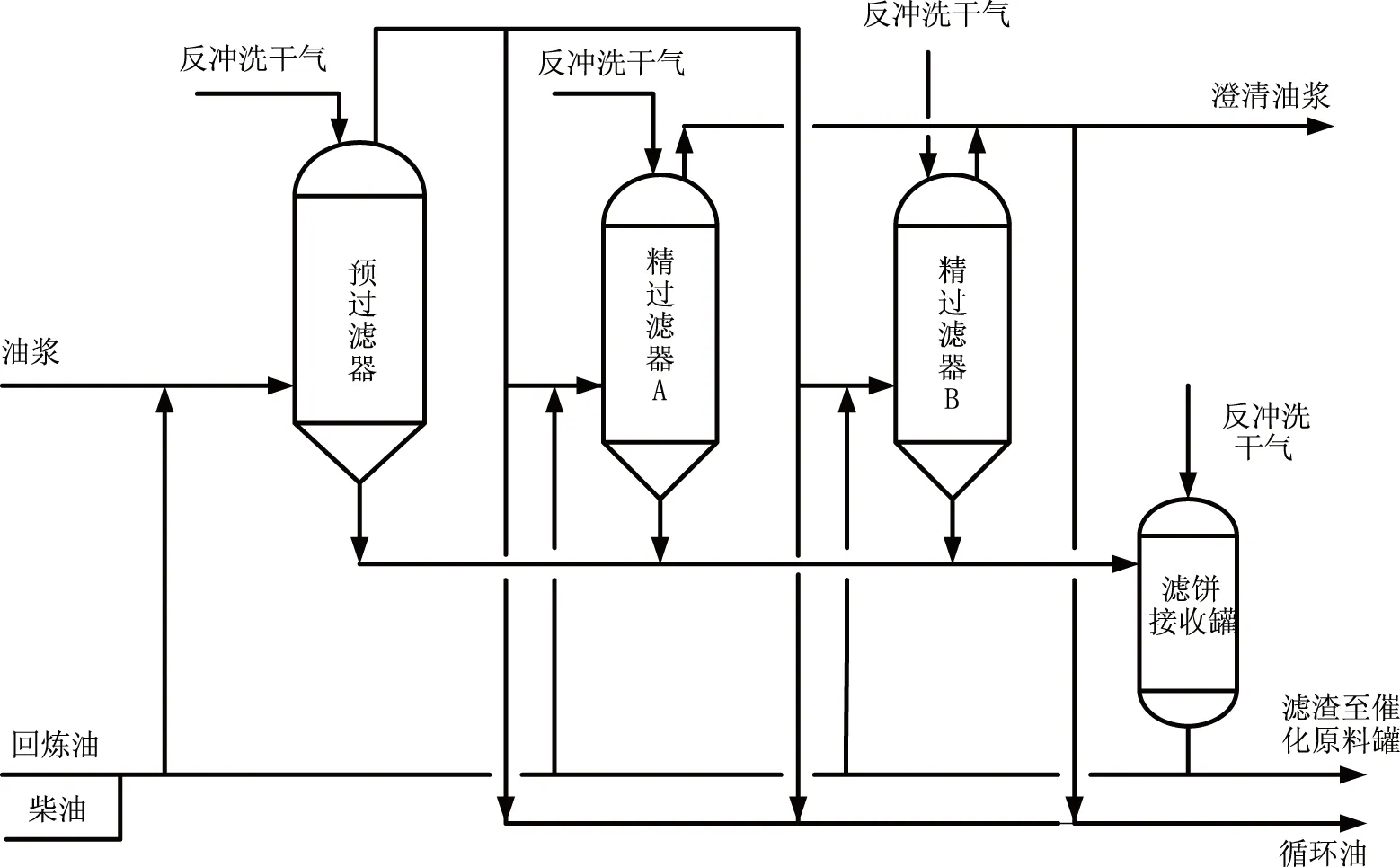

油浆过滤系统由1台预过滤器和2台精过滤器,1台滤饼接收罐,1台干气稳压罐及配套仪表阀门组成(见图1)。

图1 油浆过滤器工艺流程

催化装置的外甩油浆经过冷却,将温度降到280~300 ℃,经过预过滤器后分两路,分别进入精过滤器A和精过滤器B,经过滤成为澄清油浆后送出装置。反冲洗干气从预过滤器、精过滤器A、精过滤器B顶部进入,将滤饼从过滤器底部排出压送至滤饼接收罐。滤饼接收罐内的滤饼随催化回炼油用干气压送去催化裂化原料油罐进行回收利用。预过滤器、精过滤器A、精过滤器B和滤饼接收罐气相经放空阀放空去火炬线。

用于置换的回炼油通过反冲洗进入油浆过滤系统,分别进入预过滤器、精过滤器A、精过滤器B和滤饼接收罐。柴油流程与回炼油流程相同,在装置长期停车时,柴油代替回炼油置换过滤系统内的油浆。置换过滤系统内油浆的回炼油则通过回炼油返塔线进入分馏塔。回炼油和柴油另一个作用是停工后的再次开工需用其对油浆过滤系统进行预热至200 ℃左右。

2 油浆过滤器的工业应用

油浆过滤系统与催化裂化装置同步施工并完成吹扫、试压和油运等过程,对每个控制阀、流量计、液位计、压力计及相关的控制程序需要进行严格的测试,在催化装置开工运行平稳后投用。油浆过滤器具有以下特点:(1)油浆低温黏度大,为保证油浆流动阻力小,与其中催化剂颗粒有效分离,必须在较高温度下过滤;(2)高温油浆很容易自燃,对过滤器严密性的要求较高;(3)程控阀和运行程序必须进行调试。

从运行的情况来看, 油浆过滤系统操作十分方便, 在自动模式下系统能够自动完成全部填充、预膜、过滤、反冲洗、排渣等操作。PLC操作系统在中控室进行独立操作,且有DCS画面进行监控。

油浆过滤系统停车过程中,系统不用任何人工切换,操作人员直接进行PLC “反冲洗停车”程序即可,系统将自动完成置换、反冲洗、排渣等操作程序。油浆过滤系统为独立系统,其开停工不影响重油催化裂化装置正常运转。

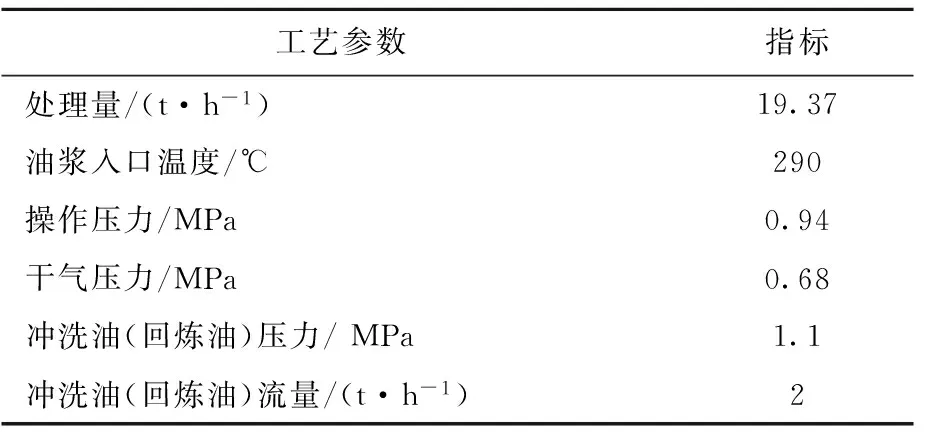

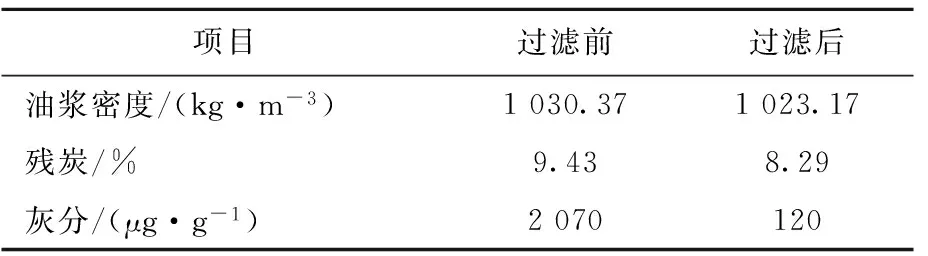

表2为油浆过滤系统典型工艺参数,表3为过滤前后部分油浆灰分数据对比。从表3可知:油浆灰分含量已经下降至200 μg /g(设计指标)以下,油浆过滤系统对油浆灰分的平均脱除率达到了94.2%,达到设计指标。

表2 油浆过滤器工艺参数

表3 油浆过滤器过滤前后油浆对比

油浆过滤系统设计处理量为19.4 t/h,处理量较大,占地面积仅为10 m2左右,过滤后的油浆经过冷却至70~90 ℃后送出装置。由于油浆过滤器压差仅为0.02 MPa左右,压降很小,操作压力较高,因此无需额外增加机泵升压外送,减少了投资成本。

该油浆过滤系统达到发生如下状况时会导致连锁停车:分程控阀回讯时间超过15 s,3个过滤器任何一个压差超过0.35 MPa,进料流量达到超负荷28 t/h,精过滤器A和精过滤器B入口阀同时关闭。停车时油浆会绕过过滤系统,此时油浆过滤器旁路阀打开,油浆进出过滤器的阀门关闭。在故障条件下,油浆过滤系统的自动联锁停车对催化裂化装置运行没有影响。

3 经济效益分析

油浆过滤系统作为重油催化裂化一个撬装单元,占地面积小,投资少,加工负荷宽于催化裂化的60%~110%负荷范围,操作弹性大,全自动运行,无需操作人员干预,增加人力成本很少。四川石化2.5 Mt/a催化裂化装置油浆过滤系统投用以来,物料和动力消耗很少,其开停对催化裂化装置平稳运行没有影响。

根据设计,四川石化2.5 Mt/a催化裂化装置每年产生的162.5 kt产品油浆,经计算,加装油浆过滤器过滤后的油浆价格增加200元/t,每年可以增加经济效益3 250万元,且节省了重油输送和存储过程中催化剂沉积所引起的管道和油罐堵塞的清理费用,经济效益十分显著。

4 结论

(1)油浆过滤系统利用多孔金属粉末烧结滤芯材料作为过滤组件,可实现连续运行并自动完成填充、预膜、过滤、反冲洗、排渣等过程,处理能力达到19.40 t/h。

(2)该油浆过滤系统工业运行及数据过滤效果,外甩油浆灰分由平均 2 070 μg/g 降至120 μg/g,油浆灰分脱除率达到94.2%。

(3)过滤后油浆用途广泛,按照增加200元/t来计算,每年可增加经济效益3 250 万元。

(4)油浆过滤系统投用后无需增加输送泵,仅用循环油浆泵即可满足油浆过滤器运行和输送需要,动力和物料消耗很少。

(5)油浆过滤系统可与催化裂化装置同步进行吹扫、试压、油运等操作,同时作为独立系统,开停工对重油催化裂化装置正常运转没有任何影响。

[1] 李锋林,韩忠祥,孙昱东.催化裂化油浆的综合利用[J].山东化工,2007,36(9):6-8.

中国煤(甲醇)制烯烃装置现状与规划

截至2014 年第四季度,中国共有9 个煤(甲醇)制烯烃(CTO/MTO)项目投入运行,其中2014 年新投产3 个项目——陕西延长中煤榆林能源化工有限公司延长石油靖边能源化工项目、中煤能源陕西榆林煤化工项目和神华宁夏煤业集团甲醇制丙烯(MTP)二期项目。

2014 年8 月,神华宁夏煤业集团500 kt/a MTP 二期项目打通全流程,产出纯度99.88%的合格丙烯及牌号为1102K 的合格聚丙烯产品。神华宁夏煤业集团利用两套MTP 和新建4 000 kt/a煤制油副产品,正在建设1 400 kt/a副产品裂解制烯烃项目,产能为600 kt/a聚丙烯、450 kt/a聚乙烯、150 kt/a合成氨,预计将于2017 年投产。

延长石油靖边能源化工项目于2014 年6—7 月先后实现了甲醇制烯烃(DMTO) 装置、聚烯烃装置和甲醇装置试车成功。

中煤能源陕西榆林煤化工项目也于2014 年7 月底打通全流程,目前这两个项目开工率可达70%以上。新投产的煤制聚烯烃以聚乙烯线性膜料和聚丙烯拉丝料为主,对聚烯烃通用料的期货和现货都产生了明显冲击。

延长石油延安煤油气资源综合利用项目2014 年2 月与北京石油化工工程有限公司签订EPC 总承包合同,项目计划2016 年进入试车阶段。

中煤集团陕西榆林煤制烯烃项目于2013 年获国家发展改革委员会批准,目前正处于前期工作阶段。

在2014 年之前已投产的6 个煤(甲醇)制烯烃项目中,神华包头煤制烯烃项目于2010 年8 月试车成功,二期项目将在充分利用一期工程现有项目装置预留地和生产配套辅助设施的基础上进行规划建设,规模为1 800 kt/a煤制甲醇及700 kt/a甲醇制烯烃,目前已进入前期工作阶段。

大唐多伦煤化工MTP装置2014 年工作目标是全年聚丙烯产量力争370 kt。2014 年4 月,3 号气化炉达到100%负荷运行状态,合成气产量为2.38×105m3/h,2 号气化炉负荷93%。

中国石化中原石油化工有限责任公司甲醇制烯烃 (SMTO)装置2014 年上半年平均负荷107%,8 月实现了112%的高负荷运行,此外还于4 月成功实现了C4烯烃催化裂解(OCC)装置与SMTO装置的耦合,大大提高了乙烯和丙烯的收率,烯烃产能从200 kt/a增加到220 kt/a。

中国惠生(南京)清洁能源股份有限公司MTO/OCP 项目于2013 年9 月投产,截至2014 年6 月,该项目累计生产超过134 kt的轻质烯烃产品,其各项运营指标以及轻烃质量和产量均表现优异,符合预期目标。

宁波富德能源有限公司(原宁波禾元化学有限公司)外购1 800 kt/a甲醇DMTO 制500 kt/a乙二醇、400 kt/a PP 项目自2013 年1 月投产以来运行良好。

2014 年7 月,吉林民营企业康乃尔集团和生命人寿保险公司宣布计划联合投资45 亿美元,在美国建设一套全球最大产能甲醇生产装置以及一个大型深海出口终端。

(中国石化有机原料科技情报中心站供稿)

Application of Slurry Oil Filtering Technology in Heavy Oil FCC Unit

Huang Fu,Zhang Yang,Peng Guofeng,Meng Lingdong

(PetroChinaSichuanPetrochemicalCompanyLimited,Chengdu, 611930)

The application of automatic slurry oil filtering system in the 2.50 Mt/a heavy oil FCC unit of PetroChina Sichuan Petrochemical Company Limited was introduced. Result showed that the system could keep continuous operation and carry out automatic operation, the processing volume of catalytic slurry oil was up to 19.4 t/h, and the solid (ash) content in the slurry oil decreased from average 2,070 μg/g before filtering to average 120 μg/g after filtering, which reached the designed index. In addition, with using of the slurry oil filtering technology, the selling price of slurry oil was raised, and therefore profits of the unit was increased by RMB 32.5 million, which achieved remarkable economic effects.

catalytic cracking, slurry oil, filter, ash

2014-12-06。

黄富,男,1984年出生, 2009年毕业于中国石油大学(北京)应用化学专业, 硕士,工程师,主要从事重油催化裂化生产技术工作,已发表论文7篇。

1674-1099 (2015)01-0035-04

TE624.99

A