永磁驱动器斜极参数对齿槽转矩的影响及优化

2015-06-27石松宁王大志

石松宁, 王大志

(1.东北大学信息科学与工程学院,辽宁沈阳110004;2.辽宁工程技术大学电子信息工程学院,辽宁葫芦岛125000)

永磁驱动器斜极参数对齿槽转矩的影响及优化

石松宁1,2, 王大志1

(1.东北大学信息科学与工程学院,辽宁沈阳110004;2.辽宁工程技术大学电子信息工程学院,辽宁葫芦岛125000)

针对开槽结构的永磁驱动器存在齿槽转矩的特点,提出一种消弱齿槽转矩的料极优化方法。基于傅里叶分解的解析方法推导出具有料极结构的永磁驱动器齿槽转矩解析表达式,研究了磁极料极的主要结构参数对齿槽转矩的不同影响。以永磁驱动器齿槽转矩最小为目标,利用自适应权重粒子群优化算法对其主要结构参数进行优化,得出最优结构参数组合。最后利用ANSYS有限元仿真计算分析了优化前后永磁驱动器的齿槽转矩,仿真结果表明,优化后的料极结构显著地消弱了永磁驱动器的齿槽转矩,避免了产生转矩波动,提高了系统的控制精度,证明本文得出的结论是正确有效的。

齿槽转矩;永磁驱动器;料磁极;自适应粒子群算法;有限元法

0 引 言

永磁驱动器(PMD)是通过调节气隙长度控制输出转速/转矩的一种全新的调速节能设备,采用了纯机械式结构,利用磁场间的作用力传递转矩,实现了非接触传递能量,已成为永磁传动技术应用中的一个研究热点。与永磁电机相似,永磁驱动器中永磁体与开槽铜环之间的相互作用,会产生齿槽转矩,进而影响系统的控制精度。所以,在永磁驱动器的设计中必须采用相应的方法消弱齿槽转矩。

目前,关于永磁驱动器磁路结构的研究以及建模优化的分析已经取得了一系列的成果。文献[1]对原有磁路结构进行了改进,从而减少了永磁体间的横向漏磁,提高了设备的性能。文献[2]测试了导体盘的涡流损耗以及温升数值,完成了谐波质量的检测。文献[3]建立了双组盘式结构永磁驱动器的数学模型,对设备性能进行预测。文献[4]为了提高设备的效率,在二维线性层数学模型中尝试引人了优化算法,完成了设备的优化设计。然而,有关永磁驱动器齿槽转矩的研究,目前尚未见诸文献。

本文提出一种斜磁极的消弱齿槽转矩的方法,推导出永磁驱动器磁极斜极的齿槽转矩解析表达式,研究了永磁驱动器主要设计参数对PMD齿槽转矩大小的影响规律。以PMD齿槽转矩最小为目标,建立基于自适应权重粒子群算法的PMD优化设计模型,得到一组最优的参数优化结果,最后采用ANSYS有限元仿真进行了验证。

1 永磁驱动器的结构和工作原理

1.1 永磁驱动器的结构

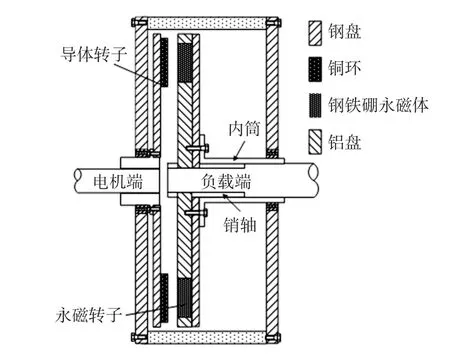

图1 永磁驱动器的机械结构图Fig.1 M achinery structure chart to PMD

永磁驱动器的机械结构如图1所示,该结构为单组盘式结构(双组包含两个个导体转子和两个永磁转子),主要分成两部分:一是和电机端相连的导体转子;二是与负载端连接的永磁转子。导体转子由钢盘和铜环组成,铜环固定在钢盘上,为了优化涡流路径,避免产生杂散电流,铜环上开有梯形槽。永磁转子由钢盘、铝盘、永磁体组成,铝盘与钢盘固定连接,永磁体镶嵌在铝盘内,永磁体沿圆周均匀分布且N、S极交替放置,永磁转子浮动安装在输出轴上,输出轴与负载端连接。导体转子与永磁转子的相对面之间隔有一定的空气间隙。气隙调节装置安装在负载端,通过带动内筒使永磁转子在转动的同时水平移动。

1.2 永磁驱动器的工作原理

永磁驱动器的导体转子和永磁转子可以自由的独立旋转。当电机带动导体转子旋转时,铜环切割永磁转子中永磁体的磁力线,在铜环表面产生涡流,进而形成了感应磁场;感应磁场与永磁场相互作用,从而带动永磁转子沿着与导体转子相同的方向转动,结果在负载端输出轴上产生转矩,从而带动负载做旋转运动。气隙调节装置通过调节永磁体和铜环之间的气隙,控制传递的转矩,从而获得可调整的、可控制的负载转速。

2 斜极结构永磁驱动器各参数对齿槽转矩的影响

2.1 永磁驱动器齿槽转矩产生机理及其解析表达式

齿槽转矩是由永磁体产生的磁场同开槽铜环的齿槽作用在圆周方向产生的转矩。由于开槽铜环上齿和槽的存在,引起气隙不均匀。当导体转子带动永磁转子旋转时,气隙磁场的储能发生变化,产生齿槽转矩。齿槽转矩会使永磁驱动器转矩波动,产生振动和噪声,出现转速波动,从而影响永磁驱动器的性能,所以在永磁驱动器设计中必须采用相应的方法消弱齿槽转矩。通常齿槽转矩的抑制方法包括减小槽口宽度、磁极偏移、斜槽和斜极等[5-9]。本文采用斜极的方法来消弱永磁驱动器的齿槽转矩。

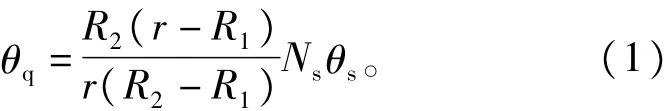

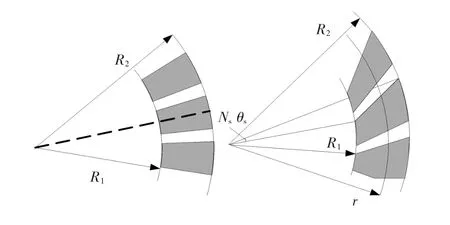

如图2所示给出了永磁驱动器永磁体斜极时的示意图,R1、R2分别代表永磁体的内半径和外半径。设Ns为磁极所斜的齿距数,θs=yπvz为齿距角,磁极倾斜的角度以铜环上齿距为计算单位。根据几何关系得到径向长度r处所斜的角度为[10]:

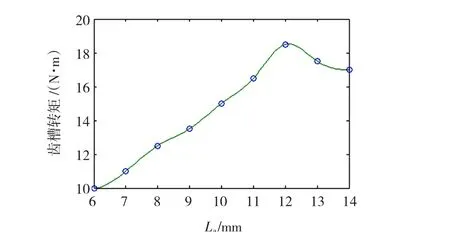

由于盘式永磁电机和永磁驱动器有着类似的结构,所以根据文献[10]中推导斜极齿槽转矩解析表达式的过程,可得永磁驱动器斜极时的齿槽转矩为:

式中:La代表永磁驱动器铜环厚度;R1、R2分别代表永磁体的内半径和外半径;Gn和Brnz为傅里叶系数; z为铜盘开槽数。

当磁极倾斜一个齿距,即Ns=1时,将θs=yπvz带人上式并整理得:

可见,当磁极倾斜一个齿距时,能够使永磁驱动器齿槽转矩各谐波分量有一定的消弱。所以本文提出的斜磁极消弱齿槽转矩的方法是可行的。由表达式(2)可以看出影响永磁驱动器斜极结构的齿槽转矩大小的主要结构参数有铜环厚度La,铜环开槽数z,齿距数Ns和斜极时永磁体的内外半径差值R2-R1。

2.2 永磁驱动器斜极时主要结构参数对齿槽转矩的影响

2.2.1 PMD铜环开槽数对齿槽转矩的影响

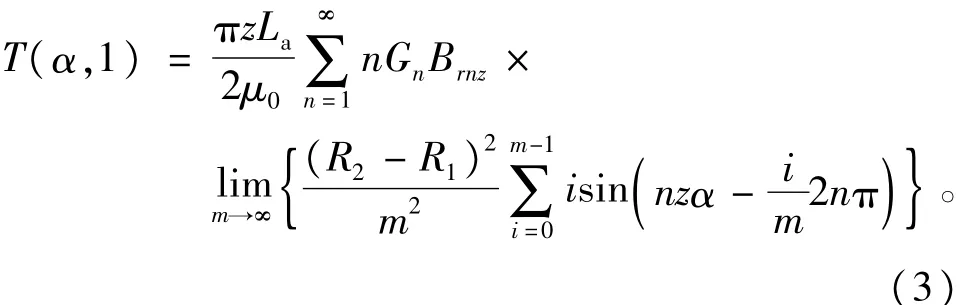

通过斜极PMD齿槽转矩的解析表达式(2)可以看出PMD永磁体的个数对齿槽转矩没有影响,所以本文研究了相同永磁体极数不同槽数对齿槽转矩的影响,以18极72槽的永磁驱动器为例,它的主要结构参数见表1。保持PMD永磁体极数不变,改变铜环的开槽数,在3种不同极槽数配合(18/72;18/ 60;18/48)情况下进行了有限元仿真计算。图3为3种不同极槽数配合时的齿槽转矩计算结果。从图3可以看出,当永磁体极数保持不变,铜环开槽数对PMD齿槽转矩影响很大,槽数越大,齿槽转矩的幅值越大。

表1 PMD的三维仿真参数Table 1 3D simulation parameter of PMD

图3 不同极槽数组合时齿槽转矩的变化曲线Fig.3 Curves of cogging torque w ith different Combinations of slot and pole numbers

2.2.2 铜环厚度La对齿槽转矩的影响

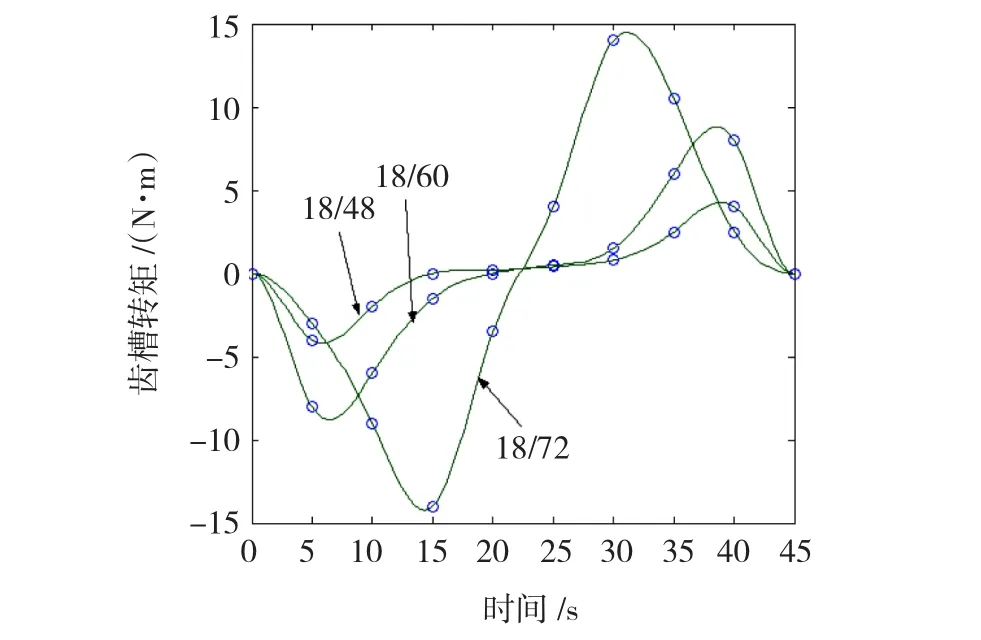

铜环厚度对齿槽转矩的影响如图4所示。由图可以看出,铜环厚度增大到12 mm时,齿槽转矩也逐渐增大到一个峰值,然后开始减小。这是因为随着铜环厚度的增大,铜环内的磁通增加,当铜环厚度增大到一定程度,铜环内的磁通达到饱和状态。同时,铜环厚度的增加,使得铜环的铜电阻增加,导致热损耗逐渐增大,所以齿槽转矩减小。因此铜环厚度的最佳范围是10~13mm。

图4 不同铜环厚度时齿槽转矩的变化曲线Fig.4 Curves of cogging torque w ith different copper collar thickness

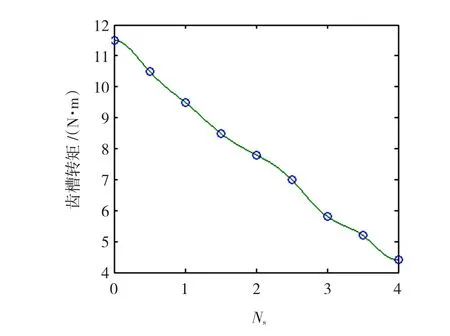

2.2.3 磁极所斜齿距数Ns对齿槽转矩的影响

图5为磁极所斜不同齿距数与齿槽转矩的关系曲线,可以看出,随着磁极倾斜齿距数的增加,齿槽转矩是逐渐减小的。这是因为当磁极斜极时,铜环上开槽内的磁通减小,导致磁通密度减小,最终导致齿槽转矩下降。

图5 不同齿距数时齿槽转矩的变化曲线Fig.5 Curves of cogging torque w ith different pitch count

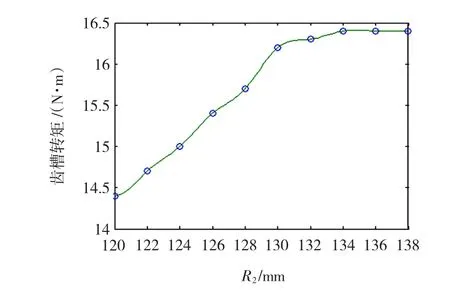

2.2.4 斜极时永磁体的内外半径差值R2-R1对齿槽转矩的影响

为了分析的方便,在确保永磁体内半径R1= 100mm不变的情况下,分析R2取不同值时齿槽转矩的变化规律。由图6可以看出,随着永磁体外半径R2逐渐增大,齿槽转矩开始增加很快,而后很慢,趋于饱和。这是因为当永磁体内半径R1不变时,外半径R2增大,磁势增大,导致齿槽转矩增加很快。当R2增加到一定程度时,增加的磁势全部被磁阻和漏磁消耗,所以齿槽转矩增加得很慢最终保持不变。永磁体外半径R2的范围应该取128~134mm。

图6 不同R2时齿槽转矩的变化曲线Fig.6 Curves of cogging torque w ith different R2

3 基于自适应权重粒子群算法的参数优化设计

通过永磁驱动器斜极时主要结构参数对齿槽转矩的影响分析可以看出,斜极时影响齿槽转矩的主要结构参数包括:铜环开槽数z、铜环厚度La、磁极倾斜齿距数Ns和永磁体外半径R2(确保内半径R1不变),这些参数对齿槽转矩的影响规律各不相同。本节从永磁驱动器设计角度出发,以齿槽转矩最小为优化目标,选取影响齿槽转矩的四个主要结构参数为优化变量,建立基于自适应权重粒子群算法(AWPSO)的永磁驱动器斜极结构优化设计模型。

为了在永磁驱动器设计过程中能够较准确地计算斜极时永磁驱动器的齿槽转矩,采用前面推导出的斜极时齿槽转矩的解析表达式(2)。为此优化问题可表示为:

其中T(α,Ns)代表斜极时齿槽转矩解析表达式(2),这个表达式是一个多参数的非线性方程,难以采用常规优化算法。所以本文采用自适应权重粒子群优化算法对永磁驱动器斜极结构进行优化。

在粒子群算法中,粒子群由n个粒子构成,其中第i个粒子代表一个D维位置矢量xi=(xi1,xi2,…xid)和D维速度矢量vi=(vi1,vi2,…vid)。每个粒子的位置矢量xi代表最优问题的一个解。将xi带人目标函数可以求出对应的适应值,根据适应值的大小衡量xi是否为所要求的最优解。每个粒子根据适应值搜索到最优解Pbesti和所有粒子的全局最优解Pbest[11-13]。为了提高粒子群算法的局部、全局搜索能力和收敛速度,Mahfouf等人提出一种自适应权重粒子群优化方法,自适应权重粒子群按照式(5)、式(6)的速度-位置模型进行寻优操作[14-15]。

式中:w为惯性权重;r1、r2为[0,1]的随机数;式中α取代了标准粒子群优化方法中的加速因子c1、c2。α由下式定义,

式中:kmax为算法最大迭代次数;k为当前迭代次数; α0∈[0.5,1]。定义惯性权重为:

式中:w0为常数,且w0∈[0.5,1);r3为[0,1)的随机值。式(5)和式(6)使得粒子无论在搜索初期还是搜索后期都具有较好的局部搜索和全局搜索能力,同时由于加速因子随迭代次数的增加而增大,会在搜索后期加快粒子收敛速度。

优化目标函数如式(4),在满足PMD输出转矩不小于额定转矩的情况下,确定优化参数的约束范围:

永磁驱动器的自适应权重粒子群优化算法的具体实现步骤如下:

1)初始化。生成随机粒子,确定AWPSO算法的基本参数,α0=0.5,w0=0.501,最大迭代次数kmax=100,种群规模N=10。按照式(11)确定参数寻优的范围。

2)计算适应度值。AWPSO目标函数的适应值实时计算由解析表达式(2)完成。

3)更新个体最优和群体最优。如果F(xi)<F (Pbestki),则Pbestki=xi;整体粒子群在第k次迭代所找到的最优解为:Gbestk=(g1k,g2k,…,gkn)。如果F(xi)<F(Gbestki),则Gbestki=xi为全局极值。

4)根据式(7)和式(8),更新α和w。

5)根据式(5)和式(6),更新vki和xki。

6)如果迭代次数小于最大迭代次数kmax,则返回第2步。如果迭代等于kmax,则跳出循环,输出优化结果。

采用AWPSO进行搜索得到的一组最优参数组合为:开槽数z=60,铜环厚度La=11 mm,齿距数Ns=3.5,永磁体外半径R2=132mm。

4 有限元验证

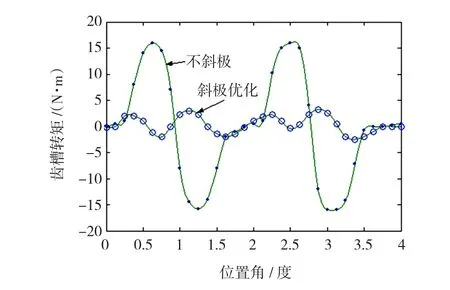

本文采用ANSYS有限元仿真软件分别计算出永磁驱动器不斜极结构和斜极结构优化后的齿槽转矩。

图7为优化前后永磁驱动器齿槽转矩波形比较,由波形比较可以看出,永磁驱动器不斜极结构齿槽转矩较大,齿槽转矩幅值大小为16 N·m,。斜极结构使得永磁驱动器齿槽转矩进一步减小,并且优化后的斜极结构可以大幅度消弱PMD的齿槽转矩,优化后齿槽转矩幅值大小为3.2 N·m,比不斜极结构减小了80%。从理论上证明了本文提出的斜极结构优化方法是有效的。

图7 磁极斜极齿槽转矩仿真曲线Fig.7 Cogging torque w ith magnet skew ing(3D FEM)

5 结 论

本文分析采用磁极斜极法所得的齿槽转矩解析表达式,研究了永磁驱动器斜极结构主要参数对齿槽转矩的影响;应用自适应权重粒子群优化算法对影响齿槽转矩的主要参数进行优化,寻找使齿槽转矩最小的最优参数组合。利用ANSYS有限元仿真软件分别计算出不斜极结构和斜极结构优化后不同结构参数下的齿槽转矩,有限元分析结果表明优化后的斜极结构可以显著消弱永磁驱动器的齿槽转矩,证明本文所用方法试是正确、有效的,符合实际应用要求。

[1] WALLACE A,VON JOUANNE A,JEFFRYES R.Comparison testing of an adjustable-speed permanent-magneteddy-current coupling[C]//Proceedings of IEEE Pulp and Paper Industry Technical Conference,June 19-23,2000,Atlanta,USA.2000:73 -78.

[2] WALLACE A,VON JOUANNE A.Industrial speed control:are PM couplings an alternative to VFDs?[J],IEEE Industry ApplicationsMagazine,2001,7(5):57-63.

[3] WALLACE A,VON JOUANNE A,WILLIAMSON S,et al.Performance prediction and test of adjustable,permanent-magnet,load transmission systems[C]//Proceedings of2001 IEEE Industry Applications Society 36th Annual Meeting,Sep 30-Oct 4,2001,Chicago,USA.2001:1648-1655.

[4] SMITH A C,EL-WAKEELA,WALLACE A.Formal design optimization of PM drive couplings[C]//Proceedings of 2002 IEEE Industry Applications Society Annual Meeting,October 12-18,2002,Pittsburgh,USA.2002:205-211.

[5] ISLAM R,HUSAIN I,FARDOUN A,et al.Permanentmagnet synchronousmotormagnet designs with skewing for torque ripple and cogging torque reduction[J].IEEE Transactions on Industry Applications,2009,45(1):152-160.

[6] ABBASZADEH K,REZAEE ALAM F,SAIED S A.Cogging torque optimization in surface-mounted permanent magnet motorsby using design of experiment[J].Energy Conversion and Management,2011,52(10):3075-3082.

[7] HWANG Kyuyun,LIN Hai,RHYU Sehyun,etal.A study on the novel coefficientmodeling for a skewed permanentmagnet and overhang structure for optimal design of brushless DC motor[J]. IEEE Transactions on Magnetics,2012,48(5):1918-1923.

[8] 杨玉波,王秀和.永磁体不对称防止削弱内置式永磁同步电动机齿槽转矩[J].电机与控制学报,2010,14(12):58-62. YANG Yubo,WANG Xiuhe.The effect of permanentmagnet asymmetry on the cogging torque of interior permanentmagnetmotor[J].E-lectric Machines and Control,2010,14(12):58-62.

[9] 刘婷,欧阳红林,黄守道,等.基于重复单元消弱永磁风力发电机齿槽转矩方法[J].电工技术学报,2011,26(12):43-48. LIU Ting,OUYANG Honglin,HUANG Shoudao.Reducing cogging torque in permanentmagnet wind power generators based on repeat unit[J].Transactions of China Electrotechnical Society,2011,26(12):43-48.

[10] 周俊杰,范承志,叶云岳,等.基于斜磁极的盘式永磁电机齿槽转矩消弱方法[J].浙江大学学报,2010,44(8):1549 -1550. ZHOU Junjie,FAN Cengzhi,YE Yunyue,et al.Method for reducing cogging torque based on magnet skewing in disc-type permanent magnet motors[J].Journal of Zhejiang University,2010,44(8):1549-1550.

[11] LIUW,LIU L,CHUNG I,et al.Real-time particle swarm optimization based parameter identification applied to permanentmagnet synchronousmachine[J].Applied Soft Computing,2011,11(2):2556-2564.

[12] MODARESH,ALFIA,FATEH M.Parameter identification of chaotic dynamic systems through an improved particle swarm optimization[J].Expert Systems with Applications,2010,37(5): 3714-3720.

[13] 曹光明,李成刚,刘振宇,等.基于粒子群算法的双辊铸轧工艺优化[J].东北大学学报,2011,32(5):667-670. CAO Guangming,LICenggang,LIU Zhenyu,et al.Optimizing processing parameters for twin-roll strip casting using particle swarm optimization[J].Journal of Northeastern University,2011,32(5):667-670.

[14] 韩江洪,李正荣,魏振春.一种自适应粒子群优化算法及其仿真研究[J].系统仿真学报,2006,18(10):2967-2971. HAN Jianghong,LIZhengrong,WEIZhenchun.Adaptive particle swarm optimization algorithm and simulation[J].Journal of System Simulation,2006,18(10):2967-2971.

[15] 陈志敏,薄煜明,吴盘龙,等.基于自适应粒子群优化的新型粒子滤波在目标跟踪中的应用[J].控制与决策,2013,2 (28):193-200. CHEN Zhiming,BO Yuming,WU Panlong,etal.Novel particle filter algorithm based on adaptive particle swarm optimization and its application to radar target tracking[J].Controland Decision,2013,2(28):193-200.

(编辑:张诗阁)

Influences ofmagnet skew ing parameters on cogging torque and optim ization of permanentmagnet drive

SHISong-ning1,2, WANG Da-zhi1

(1.School of Information Science&Engineering,Northeastern University,Shenyang 110004,China; 2.School of Electronic and Information Engineering,Liaoning Technical University,Huludao 125000,China)

Aiming at the cogging torque on the slotted structure of the permanentmagnet drive(PMD),a skewing optimization method was proposed.An analyticalmethod based on Fourier series expansion was applied to obtain themathematicalmodel expression of cogging torque which was related tomagnet skewing,and the different effect ofmagnet skewing parameters on cogging torque was discussed.Finally,based on the objective function of theminimization of cogging torques of the PMD,the optimal parameters of the PMD were obtained by adaptive weight particle swarm optimization(AWPSO)searching.At last,the finite elementmethod was used to calculate the cogging torque of non-optimized and optimized PMD,and the results verify that the cogging torque can be greatly reduced with this optimization method.

cogging torque;permanentmagnet drive;magnet skewing;adaptive weight particle swarm optimization(AWPSO); finite elementmethod

10.15938/j.emc.2015.09.010

TP 215

A

1007-449X(2015)09-0067-06

2013-11-26

辽宁省技术创新重大项目(201309001)

石松宁(1982—),女,博士研究生,研究方向为永磁驱动器的建模和优化设计;王大志(1963—),男,博士,教授,博士生导师,研究方向为电力系统与电力传动及永磁驱动器的设计应用。

石松宁