某托轮精锻件的模具优化设计与锻造模拟

2015-06-24张新东孙奉亮张开举山推工程机械股份有限公司履带底盘事业部

文/张新东,孙奉亮,张开举·山推工程机械股份有限公司履带底盘事业部

某托轮精锻件的模具优化设计与锻造模拟

文/张新东,孙奉亮,张开举·山推工程机械股份有限公司履带底盘事业部

张新东,党委书记、副总经理,主持完成了多个锻件新产品开发和生产线设备大修及改造项目,其中MP4000/400t热模锻压力机的大修、搬迁、调试项目获得山推工程机械股份有限公司科技成果一等奖。

精锻技术具有优化产品制造工艺流程和提高产品附加值的特点,逐渐替代了传统锻造工艺,成为锻造行业技术升级与产品革新的基础与支撑。就精锻技术的工艺难度和重要性而言,模具设计开发首当其冲。本文以我公司锻造生产的某托轮为例,基于托轮精锻锻件设计,根据压扁→预锻→终锻的锻造工艺流程进行模具设计,再通过锻造模拟进行分析,反过来优化模具设计,从而确保了各工艺流程中模具设计的合理性,最后进行了实际锻造,验证了模具设计的合理性,最终实现了托轮精锻。

托轮精锻模具设计

托轮精锻设计

轮体精锻设计是根据轮体零件的形状尺寸,将所需机加工量、锻造飞边与锻造连皮等余量与零件进行协同设计。非精锻轮体的材料利用率在70%~80%,其设计方法是按照锻件全加工的方式进行,所以对后续加工要求比较繁琐,增加了后续机加工的工作量,降低了产品制造效率,延长了制造周期。精锻轮体是基于该部件形状特点与后续加工方法及其在使用过程中的实际情况,确定后续加工面与非加工面,非加工面不附加加工余量,锻造后不再进行机械加工,直接装机使用,其锻造材料利用率在90%以上。

托轮坯料与压扁模具设计

在坯料体积确定之前,必须先确定精锻件连同飞边与连皮的重量或者体积。此外还需注意氧化皮的损耗,在感应加热和重复加热中氧化皮的损耗大约是2%。根据棒料体积与精锻件半径来确定坯料半径,设计出合理的坯料尺寸。

压扁模具的设计与坯料压扁后的高度紧密相关,既要保证坯料压扁后在预锻型腔中不会过早形成飞边,导致预锻型腔出现填充不良的现象,又要保证坯料压扁后不会因为变形量过小,而使氧化皮去除不良造成氧化皮粘件。基于精锻件高度尺寸合理确定坯料压扁后的高度和坯料变形量,再根据上下模座的闭合高度计算出压扁模具的尺寸。

预锻与终锻模具设计

托轮的预锻模具型腔是承接压扁与终锻型腔的过渡形态,所以它的设计直接关系到终锻件的成形。在设计预锻型腔时,将过渡圆角做大以利于终锻型腔内高温金属的流动;整体型腔高度尺寸加大,径向尺寸减小,以利于上下模腔底部的填充。在设计预锻模具时,分模面与终锻型腔分模面一致,保证终锻型腔内金属流动的合理性;拔模斜度在模具底部难以填充的部位要加大,以利于高温金属的流动与型腔的填充;连皮做大,以便于储存坯料,防止坯料过多流出造成终锻型腔填充不良,而形成锻件缺肉。

托轮终锻模具型腔是在精锻件的基础上直接转化而来的。终锻模具型腔的设计与精锻件基本一致,只不过精锻件尺寸是室温环境下的,而热锻件尺寸是锻造温度下的,所以精锻件的设计已经将终锻型腔基本定形。飞边与连皮的设计尺寸是影响型腔填充与模具寿命的重要因素,桥口间隙与连皮厚度过小而桥口宽度过大时,金属不易向外流出,造成模腔压力过大,加速模具的老化;桥口间隙与连皮厚度过大而桥口宽度过小时,金属向外流动迅速,易造成形腔填充不良,锻件缺肉。顶料机构的上下顶杆顶出面设计在连皮上下面上,顶杆端头尺寸与上下模镶块顶杆孔端头的尺寸单边相差0.5mm。

锻造模拟

为了验证精锻件模具设计的合理性,利用锻造模拟软件对托轮的锻造过程进行了模拟。先将坯料与压扁、预锻、终锻进行三维造型设计,然后将三维造型导入到模拟软件中,按照压扁、预锻到终锻的工艺流程顺序对模拟进行相关参数设置,生成相关文件再进行模拟运算。

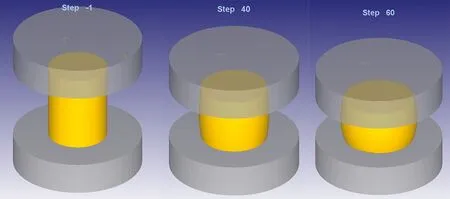

锻造模拟前处理中相关参数设置都尽量与实际锻造一致。这些参数包括工件的材料、性质、网格划分与加热温度、上下模具预热温度、主模具运动参数值以及模拟控制中的模拟步数及步长,上下模具与工件接触面的公差参数、摩擦系数以及热传递等。图1为压扁的锻造模拟过程。从图1中可以看出随着压扁过程的进行,坯料逐步进行镦粗变形,随着变形量的增大,坯料鼓肚也逐渐增大。

图2为预锻过程中坯料在模具型腔中的变形过程。从图2中可以看出,压扁完成后的锻坯放置在预锻模具上,坯料底面是平面,所以在放置时如果机械手调整的精确度不好易造成坯料倾斜,容易锻偏产生废件。随着上模下压移动,上下模型腔的充填开始加速,但是下模型腔的填充速度快于上模的填充,到126步时下模型腔已经基本填充完毕,上模型腔还未填充完全,但是飞边已经形成,这样就没有给终锻留下足够的坯料填充模具型腔,从而最终造成锻件缺肉。

图1 压扁锻造模拟过程

图2 预锻锻造模拟过程

图3 终锻锻造模拟过程

图3为终锻过程中锻坯在模具型腔中的变形过程。从图3中可以看出,预锻完成后的坯料在终锻型腔中较易放置,其主要填充部位就是型腔底部。终锻时,随着上模的下压移动,上下模都在填充,但是跟预锻锻造过程一样,下模型腔中坯料的填充速度快于上模型腔的填充速度。最后随着上下模具的闭合,下模型腔填充完全,而上模型腔底部未被坯料充满,同时由于预锻中飞边的形成过早,造成了终锻成形后锻件的飞边过大。

模拟分析与模具优化设计

根据锻造模拟过程中坯料的变形以及上下模型腔的填充情况来看,主要有三方面的问题:⑴由于预锻和终锻上模型腔的特殊性,使得锻造过程中坯料在上模型腔较难填充,上模的填充速度明显慢于下模;⑵由于在预锻过程中飞边过早形成导致了锻件终锻后飞边过大,以及由上模型腔填充不良而造成的锻件缺肉;⑶坯料在预锻型腔中较难准确放置定位的问题。此时坯料在预锻模具型腔中的定位主要靠鼓肚与型腔侧壁的接触来实现,如果加大坯料的鼓肚很显然就得增大压扁的变形量,这就使得飞边的形成过早,更不利于预锻与终锻中上模型腔的填充。由于预锻中飞边形成过早的问题还需要减小压扁的变形量,从而一定程度上延缓飞边过早形成。

纵观模拟全过程,预锻是关键,预锻中坯料的变形情况是决定锻件成形的关键因素,所以首先要优化预锻模具。基于上模型腔填充较难,所以预锻模具的优化就是对预锻上模进行优化。预锻上模型腔犹如一个倒置的喇叭口,拔模斜度与圆角尺寸越小,坯料越难填充,所以要通过加大拔模斜度与圆角尺寸来解决上模型腔填充问题,将拔模斜度增大到6°,过渡圆角增大到R30mm。基于预锻飞边形成过早,应通过减小飞边上下模桥口间隙和加大连皮尺寸的方法来限制坯料的流出和存储坯料以备后用。基于压扁坯料在预锻型腔中定位不稳,预锻上模型腔填充不良,通过放弃平砧模具改用带型腔模具的方式将预锻上下模型腔中一部分坯料变形在压扁过程中形成,这样既能使压扁坯料稳定放置又利于预锻上模型腔的填充。

优化后的过程模拟与实际验证

锻造过程模拟

在模具优化设计完成后,又对坯料在新模具型腔中的变形过程进行了锻造模拟。随着上模的下压移动,锻坯在型腔内开始变形,到达第60步时,型腔已经基本填充完毕。压扁完成后的锻坯放置在预锻模具上,上模的坯料已经几乎充满半个型腔,下模坯料的放置稳定性也加强了,随着上模下压移动,上下模型腔的充填开始加速,跟上次模拟类似,下模型腔的填充速度快于上模的填充,到达130步时下模型腔已经基本填充完毕,但是上模型腔还未填充完全。此时预锻件由于连皮厚度较厚的原因尚未形成飞边,为终锻的型腔填充储存了备料。预锻完成后的坯料已经接近于终锻模具型腔,只是在上下模具底部还有填充间隙。随着终锻上模的下压移动,终锻上下模都在填充,跟预锻锻造过程一样下模型腔中坯料的填充速度快于上模型腔的填充。最后随着上下模具的闭合,上模型腔底部被坯料充满,同时飞边也被挤出成形。

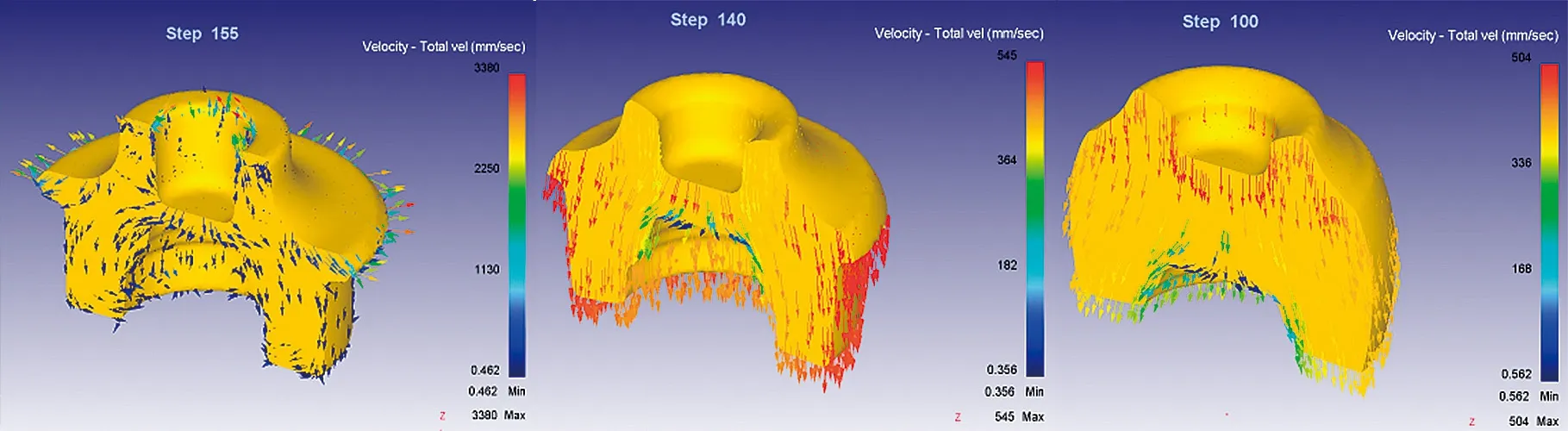

坯料流动分析

图4模拟了锻造过程中坯料在模具型腔内的流动速度。从模拟过程可以得到坯料每个部位的流动速度的大小和流动方向。从流动速度上来看,由于上模具的下压移动造成了预锻过程中坯料上半部分流动速度较大,流动方向与模具移动方向一致,所以在预锻过程中下模型腔填充快于且好于上模型腔填充;终锻模拟时,由于连皮厚度尺寸较大,所以其变形量也较大,上模进一步下压移动,终锻下模型腔中的坯料流动速度加大,流动方向与模具移动方向基本一致,并且快速充满型腔。到终锻后期,随着下模型腔填充完全,型腔中的金属流动速度减小,流动方向向难填充方向改变,汇流趋势明显,但没有形成汇流和回流现象。由于下模型腔填充完全,上模型腔中金属流动速度加大,流动方向指向上模底部;此时,飞边区的金属流动加强,开始形成飞边。

图4 锻造过程中坯料流动速度与方向

从整体锻造过程的模拟来看,下模型腔填充比较容易,坯料流动速度也快;上模型腔是填充的难点,在锻造前期和中期两个阶段内,型腔填充不明显,就后期模拟情况来看,上模型腔底部的填充是靠锻造后期的坯料反挤压来实现的。

实际锻造验证

实际锻造生产是在德国米勒·万家顿的PSH4450型全自动电动螺旋压力机锻造线(图5)上进行的,该生产线实现了无人化操作,生产效率高,质量稳定。图6为模具优化设计后锻造出的托轮精锻件,经过全尺寸检查,托轮精锻件完全符合设计要求。

图5 PSH4450型全自动电动螺旋压力机锻造线

图6 托轮精锻件

结束语

从锻造过程模拟来看,模具设计关系到坯料放置的稳定性,关系到坯料在型腔中的变形与流动性,关系到型腔填充的合理性,更关系到最终锻件成形的准确性,所以模具设计和优化就成为实现精锻技术的关键。在托轮锻造模拟过程中,分析了高温坯料在模具型腔内的流动过程以及模具优化前后各阶段型腔的填充情况,并获得了一些结论,对实际锻造过程提供了指导并对以后模具的进一步优化提供了参考依据。