改进锻造工艺实现节能增效

2015-06-24王洪兴杨成忠一汽锻造吉林有限公司

文/王洪兴、杨成忠·一汽锻造(吉林)有限公司

改进锻造工艺实现节能增效

文/王洪兴、杨成忠·一汽锻造(吉林)有限公司

通过对卡车锻件典型锤锻工艺的改进,一汽锻造(吉林)有限公司达到了提高锻件精度、提高生产率、降低模具费用、降低废品率、降低动能消耗的目的。通过这种点点滴滴持续改进推动着企业的发展进步。

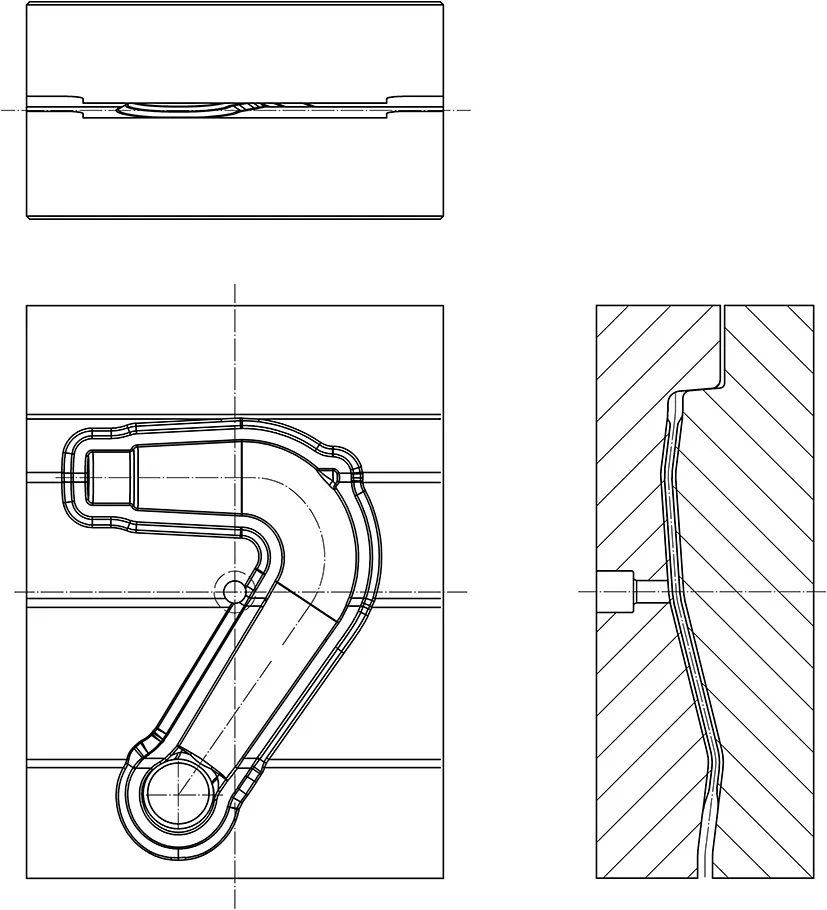

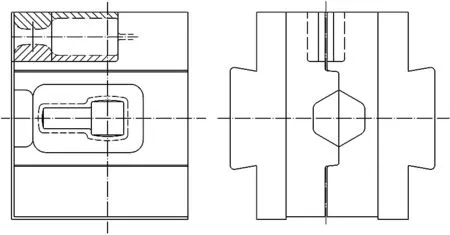

一汽锻造(吉林)有限公司是有五十多年历史的老锻造企业,以蒸汽锤为主要锻造设备的生产厂,1990年前生产的锻件几乎全部是热模锻锤工艺,2009年前公司生产的卡车转向节臂、转向节上臂、接头等锻件采用的就是典型的锤锻工艺,转向节臂(图1)的工艺是拔长→辗光→终锻;转向节上臂(图2)的工艺是拔长→辗光→压弯→终锻;接头(图3)的工艺是镦粗→拔长→终锻。图4为转向节上臂的锤锻模具图,图5为接头的锤锻模模具图,这几种锻件均采用天然气炉加热+蒸汽锤锻造生产。

用天然气加热、蒸汽锤成形的锻造工艺存在着天然气热能损失高,加热时金属损耗大,锻件易产生氧化坑、操作折叠、错差,工人劳动强度大,工作环境噪声大、温度高等问题。但此种锻造工艺在我公司已经存在几十年,从管理人员、技术人员到操作者都已经习惯了这种工艺,普遍认为在锻压机上无法实现拔长、滚挤,完成锻件的生产。

2008年以后公司领导层把节能、减排、降成本工作列为重点工作,组织技术人员探讨了转向节臂、转向节上臂、接头等需要拔长、辗光制坯工步的锻件在锻压机锻造的可行性,并于2009年进行了几个品种的设计、调试,取得了初步的成功。

图1 转向节臂

图2 转向节上臂

图3 接头

⑴转向节臂(图1)的原锻造工艺为半连续炉天然气加热→2t模锻锤上锻造(辗光制坯和终锻,掉头打另一件后辗光和终锻)。改进后的工艺为800kW中频加热→20000kN锻压机锻造(仅终锻工步)。

采用电加热工艺、锻压机锻造工艺后动能吨耗由原工艺的1200~1300元/吨降为450~480元/吨;单件氧化皮烧损减少节约原材料0.36kg;采用了一料一件,工人的劳动强度大幅下降;取消了滚挤制坯,班产由原来的1600件提高到2000件;取消了滚挤制坯,操作过程中因折叠造成的废品得到彻底杜绝;采用了电加热工艺,锻件的氧化坑废品率由原来的0.07%变为零;锤上锻造错差调整不仅需要高技能调整工,而且调整时间长、存在安全隐患、楔子松动还会造成错差不良品。而改为锻压机工艺后,只需简单的调整技能,且一次调整后只要不换模具就不需再调整,锻件的质量上了个台阶,锻件的错差废品率由原来的0.3%降为现在的0.06%。另外,模块尺寸大大减小,模具价格只需要原来的1/4。

⑵转向节上臂(图2)原锻造工艺为半连续炉天然气加热→2t锤上锻造(辗光制坯、压弯和终锻)。改进后的工艺为800kW电加热→20000kN锻压机锻造(压弯和终锻)。

采用电加热工艺、锻压机锻造工艺后动能吨耗由原工艺的900~1000元/吨降为450~480元/吨;单件氧化皮烧损减少节约原材料0.16kg;取消了辗光制坯班产由原来的1400件提高到1600件;取消了滚挤制坯,操作折叠造成的0.06%废品得到彻底杜绝;采用了电加热工艺,锻件的氧化坑废品率由原来的0.07%得到彻底杜绝;锻件的错差废品率由原来的0.5%降为现在的0.06%;模具费也降低到原来的1/3左右。

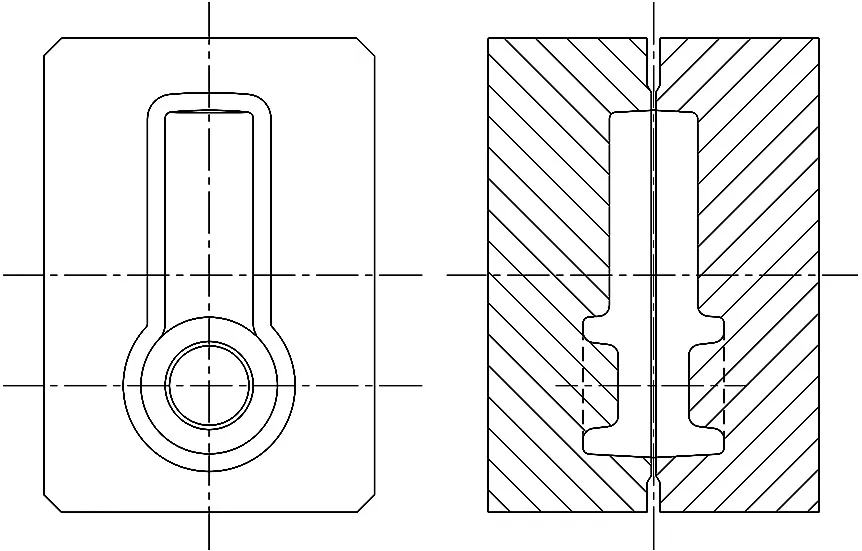

⑶接头—转向纵拉杆原锻造工艺为半连续炉天然气加热→1t锤锻造(包括镦粗、拔长和终锻,横向对称分模)。改进后的工艺为500kW中频加热→16000kN锻压机锻造(压扁、终锻,纵向对称分模,打出盲孔,模具图如图6所示)。

图4 转向节上臂的锤锻模具图

图5 接头的锤锻模模具图

图6 接头的机锻模具图

采用电加热工艺、锻压机锻造工艺后动能吨耗由天然气加热、1t蒸汽锤锻造时的800~900元/吨降为400~450元/吨;由于氧化皮烧损减少且改变了分模方式,单件节约原材料0.28kg;由于取消了镦粗制坯,班产由原来的1500件提高到2500件;锻件的错差废品率由原来的0.3%降为现在的0.06%。模具费只相当于原来的1/4。