四种飞机蒙皮材料抗鸟撞性能对比研究

2015-06-23刘永强王向盈唐长红冯震宙黄超广

刘永强, 王向盈, 唐长红, 冯震宙, 黄超广

(1.空军工程大学航空航天工程学院 飞行器动力工程教研部,西安 710038;2.中航工业一飞院,西安 710089)

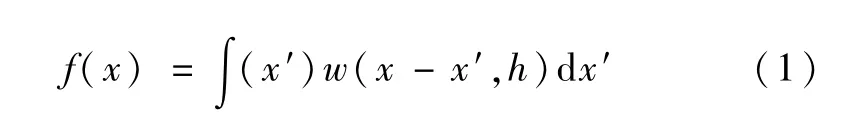

式中w=(x-x′)是核函数,它是粒子x和x′之间的距离与光滑长度h的函数,本研究用到的核函数形式为:

四种飞机蒙皮材料抗鸟撞性能对比研究

刘永强1,2, 王向盈2, 唐长红2, 冯震宙2, 黄超广2

(1.空军工程大学航空航天工程学院 飞行器动力工程教研部,西安 710038;2.中航工业一飞院,西安 710089)

以伊尔76飞机尾翼前缘结构为对象,对铝合金、GLARE层板、金属面板蜂窝夹芯结构以及复合材料面板蜂窝夹芯结构等四种不同蒙皮材料的抗鸟撞性能进行了对比研究;运用大型非线性动力学软件PAM-crash建立结构有限元模型,通过数值仿真进行计算,并通过试验对分析方法的正确性进行了验证,从结构破坏和吸能特性两个方面进行分析,发现相同条件下,GLARE层板蒙皮重量最小,抗鸟撞能力最强,吸能效率最高,性能最优。

鸟撞;GLARE层板;蜂窝夹芯;铝合金;光滑粒子流体动力学

鸟撞是一种突发性和多发性的飞行事故,一旦发生,轻则造成蒙皮或飞机结构的损伤,重则导致严重的飞行事故[1~3]。民航运输类飞机因鸟撞导致的事故征候占运输类飞机总事故征候的26.6%,是第三大事故征候类型[4],在我国由于鸟撞原因造成的事故征候已占事故征候的总数的1/3[5],目前,鸟撞已经被国际航空联合组织确定为“A”类航空灾难,并成为世界范围内航空运输业所面对的重大课题也是重大难题之一[6],优化结构设计提高飞机抗鸟撞能力也随即成为世界范围一大研究课题。

随着复合材料在飞机上的应用日益增加,很多飞机在机翼、尾翼前缘使用复合材料,除提高结构利用率外,更有寻求利用复合材料进行结构优化设计提升传统抗鸟撞能力的意图。早在20世纪90年代,美、日、德、爱尔兰[7~10]等国先后进行了复合材料鸟撞和冰撞方面的研究;国内对复杂机体结构抗鸟撞设计目前还处于初级阶段,对于飞机尾翼结构关键位置复合材料的鸟撞设计方面基本上寥寥无几。

本工作以尾翼前缘结构为对象,对铝合金、GLARE层板、金属面板蜂窝夹芯及复合材料面板蜂窝夹芯四种蒙皮材料的抗鸟撞性能进行了研究。发现GLARE层板蒙皮重量最轻,吸能最优,为飞机结构的抗鸟撞设计选择材料提供了理论依据。

1 GLARE层板及蜂窝夹芯结构特点

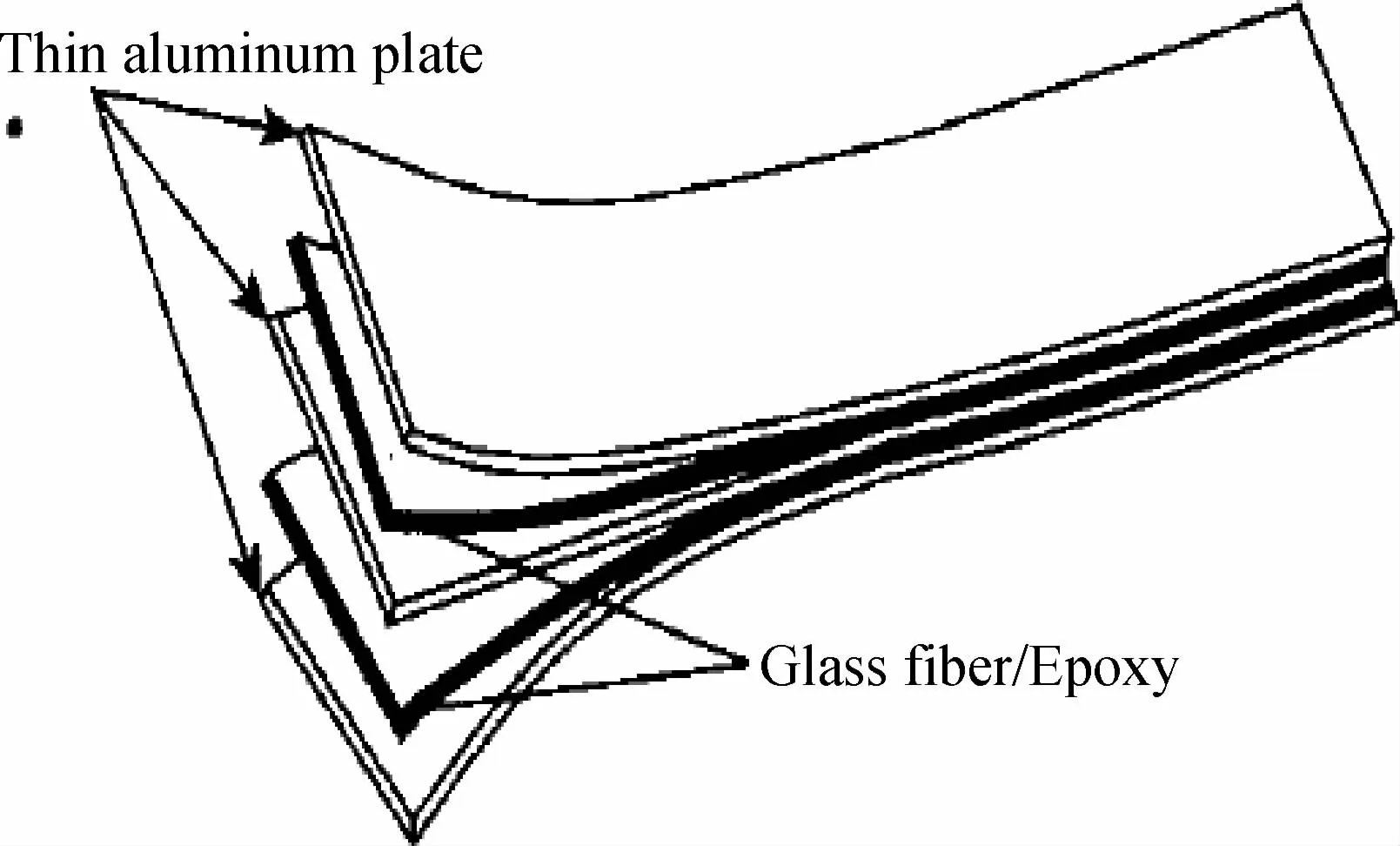

图1 GLARE层板Fig.1 GLARE laminates

1.1 GLARE层板

GLARE层板是由高强度铝合金薄板和高强度玻璃纤维增强树脂层交替层压而成的一种纤维增强金属材料,是当前应用较多的金属基复合材料,其结构见图1。它综合了铝合金和纤维/树脂基复合材料的优点,具有密度小、强度高、抗腐蚀、疲劳性能及破损安全性好,抗鸟撞性能优越等特点[11],被广泛应用与航空业。与铝合金相比GLARE层板还可以明显减重,是一种很有发展前途的新型飞机结构材料。B777飞机在机舱壁板上采用了GLARE层板,与铝合金材料相比,减重23%[12];GLARE层板材料还成功应用于A380的机身上壁板及尾翼前缘蒙皮,其中尾翼上所使用的GLARE材料,提高了尾翼的抗鸟撞特性,并使得平尾和垂尾质量分别减轻了33%和26.5%,经济效益明显[13]。

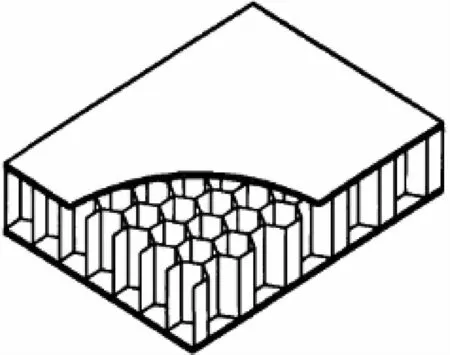

1.2 蜂窝夹芯结构

蜂窝夹芯结构由两块薄而强硬的面板,以及面板间比重轻、尺寸较厚、承载能力相对较弱的蜂窝结构组成,其结构见图2。根据面板材料的不同,蜂窝夹芯结构又可以分为金属面板蜂窝夹芯结构和复合材料面板蜂窝夹芯结构。由于这种材料具有重量轻,比强度和比刚度极大等特点,已被大量应用于现代飞机机身、垂尾和机翼的蒙皮等部位[14~17]。

图2 典型的蜂窝夹层板形式Fig.2 Typical forms of honeycomb sandx ich plate

2 结构及分析模型

2.1 结构模型

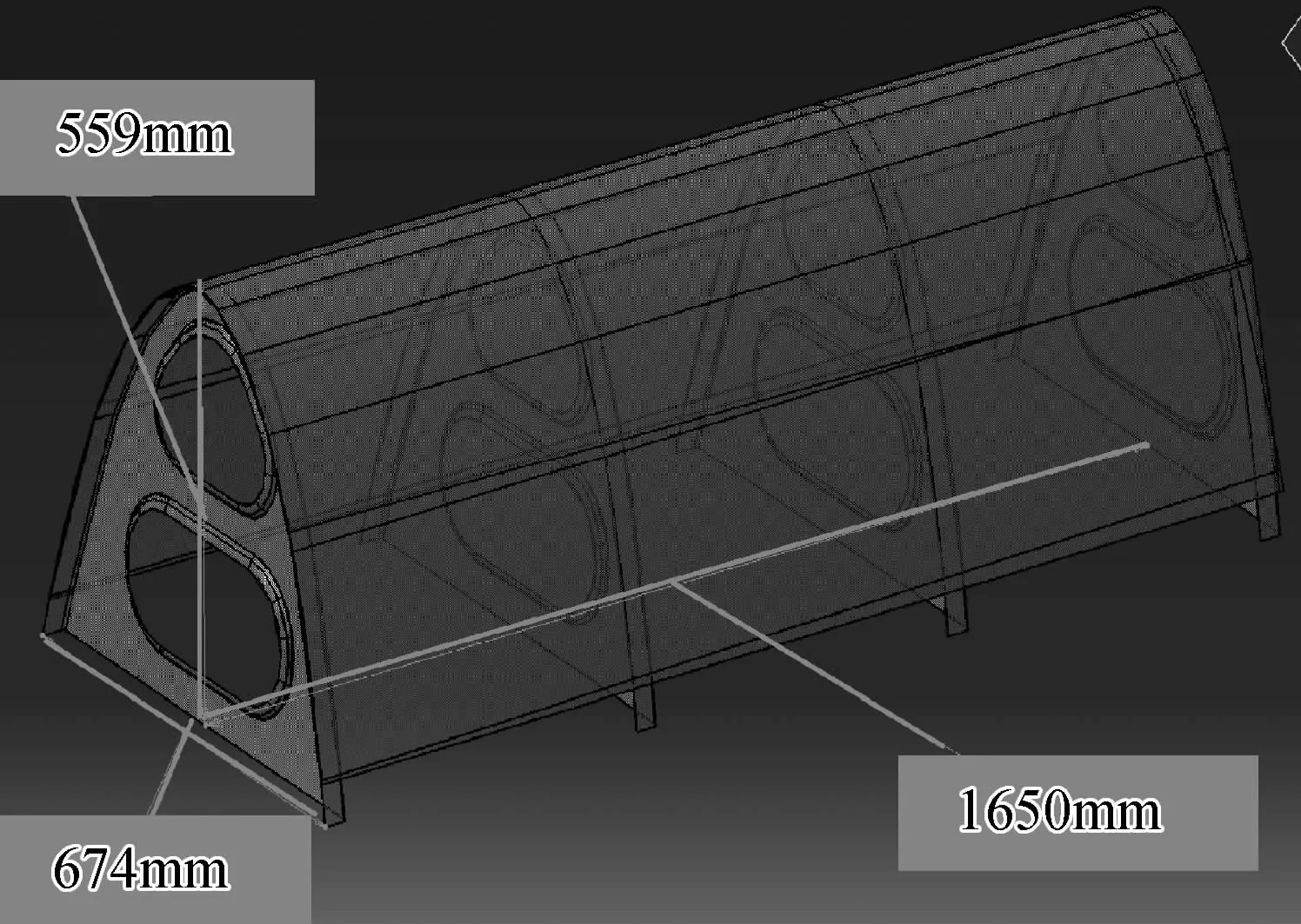

以伊尔76飞机垂尾前缘为研究对象,选取了一段4肋3跨结构建立有限元分析模型,长宽高依次为1650mm,674mm,559mm,见图3。

图3 结构模型示意图Fig.3 Schematic structuralmodel

2.2 分析模型

根据CCAR-25的要求,“尾翼结构的设计必须保证飞机在与3.6 kg(8磅)重的鸟相撞之后,仍能继续安全飞行和着陆”,故鸟体重量选为3.6kg,鸟撞速度选取飞机平飞的海平面速度Vc。

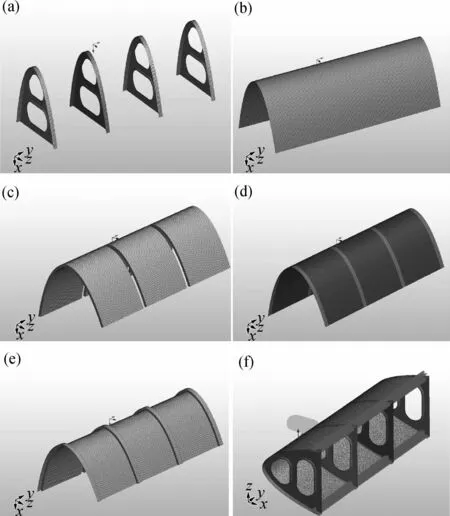

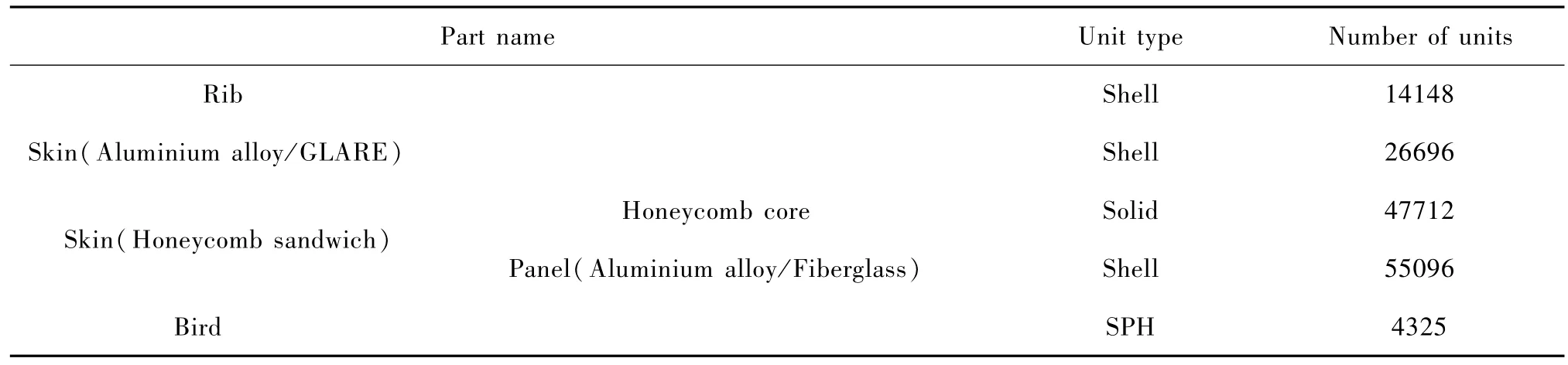

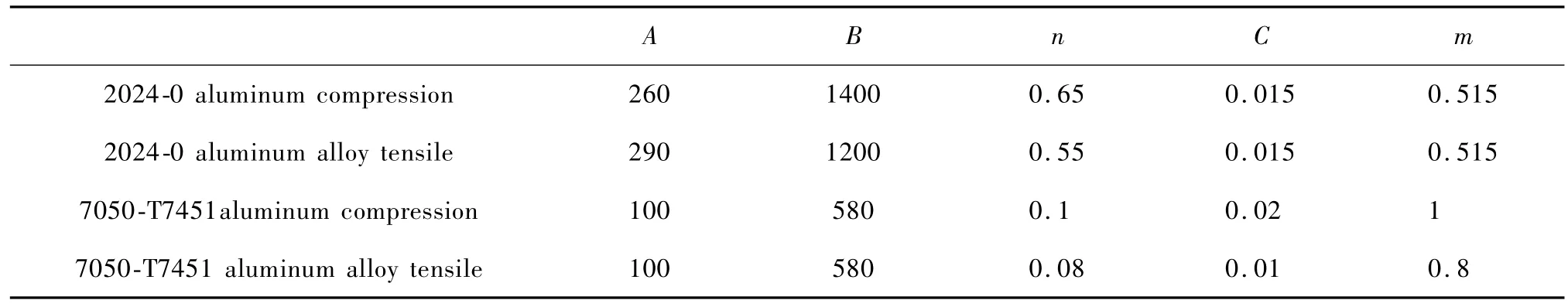

有限元模型可以分为翼肋、前缘蒙皮以及鸟体三大部分。其中翼肋采用壳单元划分;蒙皮根据所选材料的不同,又可以分为两大类:即铝合金以及GLARE层板蒙皮,采用壳单元划分;蜂窝夹芯蒙皮采用壳单元与体单元相结合的方式来划分,其中蜂窝芯子采用体单元划分,上下面板采用壳单元来划分;鸟体采用SPH单元模拟;图4给出了各部分及整个鸟撞分析系统有限元模型,其中分析模型的边界条件为前缘蒙皮后端固支;鸟撞位置为两个翼肋中间的蒙皮部分,整个有限元模型概况见表1。

图4 有限元模型 (a)翼肋;(b)铝合金及GLARE层板前缘;(c)蜂窝芯子;(d)图7蜂窝夹层上面板;(e)蜂窝夹层下面板;(f)鸟撞分析系统Fig.4 Finite elementmodel (a)the x ing rib;(b)Plate leading edge of aluminum alloy and GLARE;(c)honeycomb core;(d)honeycomb sandx ich panel;(e)honeycomb sandx ich panel;(f)analysis system of bird strike

2.3 光滑粒子流体动力学(SPH)模型

SPH方法是Lucy于1977年提出的一种无网格化的Lagrange计算方法,主要用于结构大变形、解体和碎裂等分析。在模拟物体大变形时,既可以克服Euler方法难于跟踪结构变形和不能识别材料界面位移的缺点,又解决了传统Lagrange方法在大变形下的网格扭曲问题,因此,SPH方法在分析两种强度相差很大的物体相撞时,有独特的优势[18]。

表1 有限元模型概况Table 1 Finite elementmodel overviex

在SPH方法中,任一宏观变量(如密度、压力、温度、内能等)能方便的借助于一组无序点上的值表示成积分插值计算得到。任意粒子的值可以通过下式表示:

式中w=(x-x′)是核函数,它是粒子x和x′之间的距离与光滑长度h的函数,本研究用到的核函数形式为:

式中P0和P为初始压强和现时压强;ρ0和ρ为初始和现时密度;B和 γ为体积弹性模量和指数。鸟体本构参数是影响抗鸟撞性能分析结果精度的一个重要因素,为了解决这一关键数据的输入问题,针对SPH模型开展了基于优化的鸟体本构参数反演试验研究,并在一定取值范围内对鸟体参数进行修正,使计算结果与试验测量结果非常接近,最终获得B= 0.128GPa,γ=7.98。

2.4 计算构型

根据前缘蒙皮材料的不同共分为四个计算状态,对各状态作简要说明。

状态1:蒙皮材料为2024-0铝合金,厚度为2.5mm,质量为 14.58kg;状态 2:蒙皮材料为GLARE层板,总厚度为2.5mm,质量为12.11kg,由0.5mm厚的2024-0铝合金薄板与0.125mm厚的玻璃纤维交替铺设而成,铺层方式为:[A/0°/ 45°/-45°/90°/A/90°/-45°/45°/0°/A],其中A代表2024-0铝合金薄板,数字代表纤维的铺设角度;状态3:蒙皮材料为金属面板蜂窝夹心结构,其中面板材料为2024-0铝合金,厚度为0.9mm,蜂窝芯子材料为Nomex纸蜂窝,厚度为20mm,该状态下蒙皮质量为14.58kg;状态4:蒙皮材料为复材面板蜂窝夹心结构,面板材料为玻璃纤维,总厚度为1.5mm,由12层0.125mm厚的玻璃纤维铺设而成,铺层方式为:[0°/90°/45°/-45°/90°/0°/ 0°/90°/-45°/45°/90°/0°],蜂窝芯与状态3一致,该状态下蒙皮质量为14.03kg。

2.5 材料参数

表2~5列出了在计算构型中,各部位所用材料及相关参数。

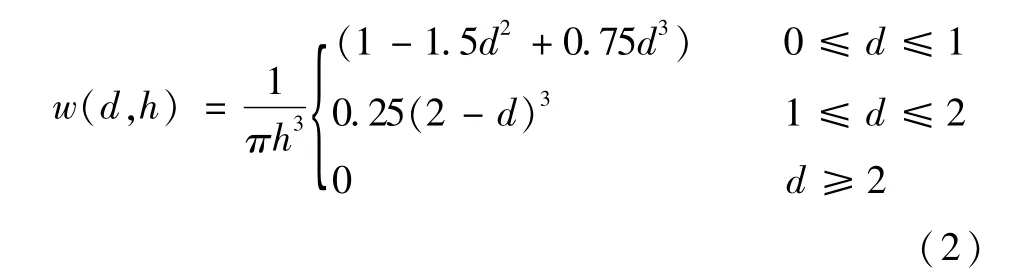

两种铝合金的应力应变曲线采用J-C模型获得(见图5),并进行了材料力学性能试验,拟合出了A,B,n,C,m各参数的大小,具体数值见表3。

2.6 计算方法验证

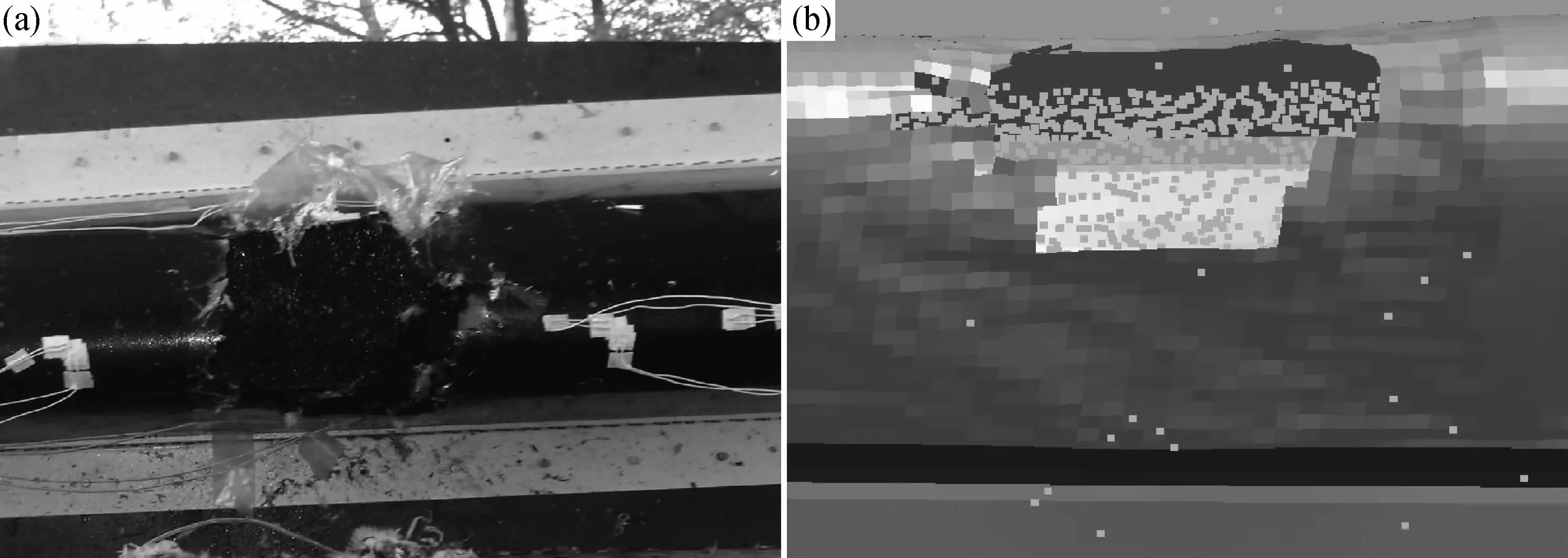

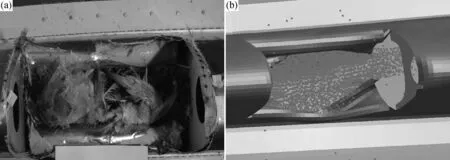

为了验证本计算方法的正确性,设计并做了试验与数值仿真结果进行对比,数值仿真是基于PAM-CRASH软件,图6-7给出了不同材料试验结果照片和仿真结果的对比,从试验结果和仿真的结果对比可以看出两者破坏形态相同,破坏面积基本相等。

表2 两种金属材料及参数Table2 Parameters of txometallic materials

图5 两种铝合金在不同应变率下的应力应变曲线Fig.5 Stress-strain curves of txo kinds of aluminum alloy at different strain rate (a)7050-T7451;(b)2024-0

表3 材料参数Table 3 Material parameters

表4 S2-44943K/SP381材料的参数Table 4 Material parameters of S2-44943K/SP381

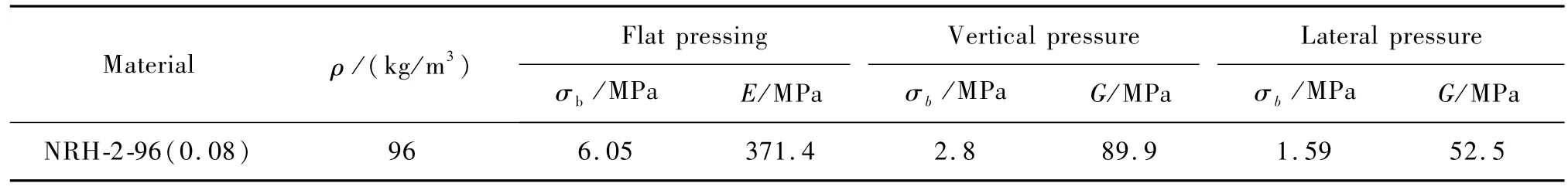

表5 NRH-2-96(0.08)纸蜂窝材料的参数Table 5 Parameters of NRH-2-96(0.08)paper honeycomb material

图6 复合材料蒙皮破坏 (a)试验;(b)仿真Fig.6 Damage of composite skin (a)test;(b)simulation

图7 GLARE层板蒙皮破坏 (a)试验;(b)仿真Fig.7 Damage of gLARE laminate skin (a)test;(b)simulation

每个试验件均测量了11个点的应变时程,每个点的变化曲线一致性都很高,图8给出了其中GLARE层板中心测量点的应变时程曲线,图a为试验实测,图b为数值仿真结果,从图中可以看出,二者的变化趋势一致,峰值接近,试验测量得到该点应变峰值为 0.01037,仿真结果得到应变峰值为0.00943,两者相差仅9.06%。

从上述的破坏形态对比以及应变时程对比,都可以发现两者一致性非常好,所以验证了本研究的计算方法是正确的。

图8 应变时程曲线对比 (a)试验;(b)仿真Fig.8 The comparison of the strain-time curve (a)test;(b)simulation

2.7 判据简介

为了使内部结构受到尽可能小的损伤,那么前缘蒙皮就应该在鸟撞过程中尽可能多地吸收鸟体动能。所以,本研究采用了蒙皮的吸能效率η来比较几种材料的抗鸟撞性能。η表达式如下:

其中E0为鸟体初始动能,Et为鸟体剩余动能。

η越大,说明蒙皮吸收的鸟体动能越多,则鸟体剩余的动能就越小,那么对于内部主承力结构的损伤就越小,反之,则损伤越大。也就是说,η越大,蒙皮的抗鸟撞性能就越好。

3 抗鸟撞特性分析

3.1 结构破坏

鸟撞分析采用PAM-CRASH2G2006仿真分析软件中的接触碰撞方法,分析时间5ms。

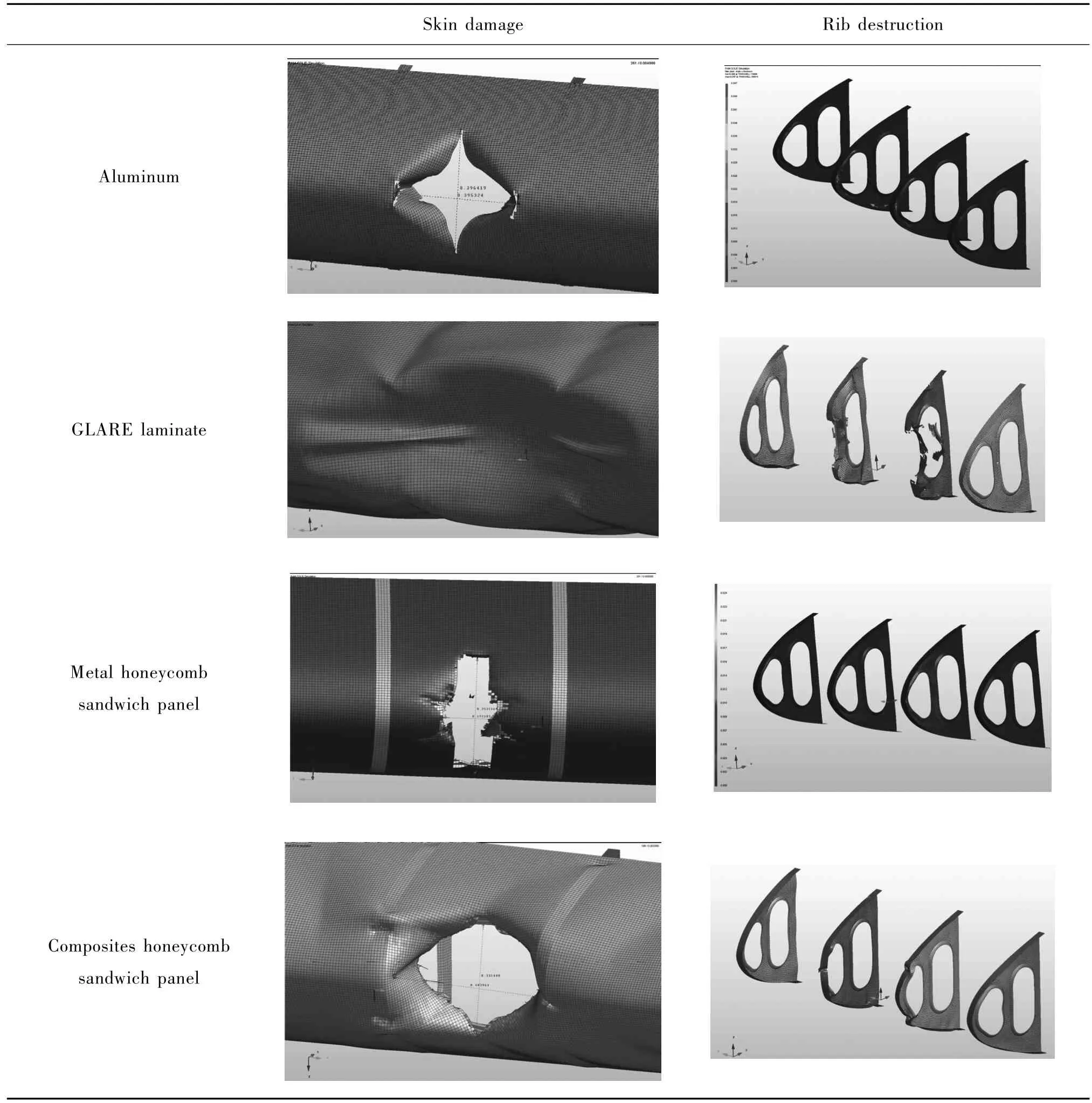

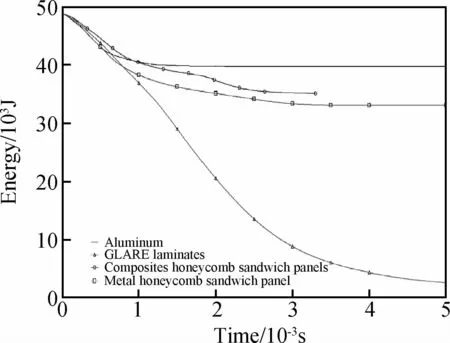

表6列出了蒙皮及前梁的破坏情况,表7给出了蒙皮质量及吸能效果对比,图9给出了鸟体动能变化曲线。

分析发现,铝合金蒙皮在鸟撞过程中已经被穿透,形成一个“十”字形缺口,与其塑性应变云图和最大主应力云图相一致;翼肋在鸟撞过程中并没有破坏,只是发生了一定的塑性变形,其最大塑性应变仅为0.047;GLARE层板蒙皮在鸟撞过程中没有被穿透,只是发生了较大的变形,中间两个翼肋在鸟撞过程中发生了较大的破坏;金属面板蜂窝夹芯蒙皮在鸟撞过程中已经被穿透,形成一个矩形缺口;翼肋在鸟撞过程中并没有破坏,也只是发生了一定的塑性变形,但是比铝合金小,其最大塑性应变仅为0.026;复材面板蜂窝夹芯蒙皮在鸟撞过程中已经被穿透,形成一个椭圆形缺口,中间两个翼肋在鸟撞过程中发生了局部破坏。

表6 蒙皮及前梁破坏情况Table 6 Damage of Skin and front beam

表7 蒙皮质量及吸能特性比较Table 7 Skin mass and energy absorption characteristic comparison

图9 鸟体动能变化曲线Fig.9 The bird body kinetic energy curve

3.2 吸能分析

对上述各不同材料蒙皮的鸟撞计算结果进行分析可以得到以下结果:

(1)四种材料中只有GLARE层板蒙皮没有被鸟体击穿,其余三种均被击穿。

(2)铝合金蒙皮质量为14.58kg,吸能效率为18.3%。

(3)GLARE层板蒙皮质量为12.11kg,相对于铝合金减重16.94%,吸能效率为94.6%,比铝合金提高了76.3%。

(4)金属面板蜂窝夹芯蒙皮质量为14.41kg,相对于铝合金减重1.18%,吸能效率为32.1%,比铝合金提高了13.8%。

(5)复材面板蜂窝夹芯蒙皮质量为14.03kg,相对于铝合金减重3.77%,吸能效率为27.9%,比铝合金提高了9.6%。

蜂窝芯结构是典型的多胞材料,受到冲击作用时,其主要破坏形式有线弹性变形、弹性屈曲和塑性坍塌三种模式。其中塑性坍塌是蜂窝结构能量吸收的最主要因素。

蜂窝夹层结构的蒙皮除了自身拉伸、折皱、屈曲、失稳、失效、变形吸能之外,更有带动内部胞元变形的重要作用,受到冲击时,接触区域变形会带动周围蒙皮变形,进而引发周围蒙皮对内部蜂窝芯施压,造成其屈曲变形,这种模式起到的连带效应,相当于增加了接触面积,提高了吸能能力。在相同的冲击力作用下,由于铝合金比复合材料蒙皮会产生更大的变形面积,从而起到更加明显的连带作用,因此,铝合金蒙皮比复合材料蒙皮夹心结构具有更好的吸能效果。

GLARE层板是由高强度铝合金薄板和高强度玻璃纤维增强树脂层交替层压而成,和普通纤维复合材料不同,它具有很好的损伤容限性能,和传统的铝合金相比,能承受较大的冲击,因为,玻璃纤维有较大的破坏应变,能允许裂纹尖端的铝合金层塑性变形,大大提高它的缺口断裂性能,要使损伤穿透同样厚的层板,纤维金属层板比普通金属层板需更多地能量,因此,其对撞击能量的吸收能力要明显高于铝合金材料。

4 结论

(1)研究采用pam-crasch进行了分析计算,通过对比吸能特性,研究了四种构型前缘结构抗鸟撞性能,从而探索防鸟撞设计与选材的新方法,具有一定的应用前景。

(2)四种材料的抗鸟撞性能的优劣排序为:GLARE层板>金属面板蜂窝夹芯>复材面板蜂窝夹芯>铝合金,GLARE层板吸能最优。

(3)GLARE层板抗鸟撞性能优于铝合金;同样是蜂窝夹心结构,铝合金蒙皮抗鸟撞性能优于复合材料蒙皮。

[1]朱书华,童明波,王跃全.某型飞机风挡鸟撞试验与数值模拟[J].应用力学学报,2009,26(3):444-449. (ZHU SH,TONG M B,WANG Y Q.Experiment and numerical simulation for impact on aircraft x indshield[J]. Chinese Journal of Applied Mechanics,2009,26(3):444-449.)

[2]飞机典型结构抗鸟撞设计与分析[D].南京:南京航空航天大学,2010.6

[3]刘军,李玉龙,郭伟国,等.鸟撞45#钢平板动响应试验研究[J].振动与冲击,2013,32(4):15-20. (LIU J,LIY L,GUOW G,et al.Tests for bird striking on a plate made of 45#steel[J].Journal of Vibration and Shock,2013,32(4):15-20.)

[4]赵超.基于物联网的机场驱鸟系统研制[D].济南:山东师范大学,2012.

[5]WANG F S,YUE Z F,YANW Z.Factors study influencing on numerical simulation of aircraft x indshield against bird strike[J].Shock and Vibration,2011,8:407-424.

[6]LIU J,LI Y L,GAO X S,et al.Numerical model for bird strike on sidexall structure of an aircraft nose[J].Chinese Journal of Aeronautics,2014,27(3):542-549.

[7]ROBERTSG D,PEREIRA JM,REVILOCK D M,et al. Ballistic impact ofcomposite plates and half-ringsx ith soft projectiles[R].AIAA 2003,1757.

[8]MORTA H,W ILSON P H.Soft body impact damage on CF/PEEK lam inatesusing gelatin projectile[J].Journal ofReinforce Plastics and Composites,1997,16(14)1331-1341.

[9]JOHNSON A F,HOLZAPFEL M.Modelling soft body impact on composite structures[J].Composite Structures, 2003(61):103-113.

[10]ALDERLIESTEN R.On the development of hybrid material concepts for aircraft tructures[J].Recent Patents on Engineering.2009,3:25-38

[11]蒋陵平.Glare层板疲劳性能研究综述[J].材料导报, 2012,26(3):113-117. (JIANG L P.Research of glare lam inate fatigue performance comprehensive evaluation[J].Materials Reviex, 2012,26(3):113-117.)

[12]SINMAZÇELIK T,AVCU E,BORA,et al.Reviex,fiber metal laminates[J].Materials and Design.2011,32:3671 -3685.

[13]董彦芝,刘芃,王国栋.航天器结构用材料应用现状与未来需求[J].航天器环境工程,2010,17(1):41-45. (DONG Y Z,LIU P,WANG G D.Application and future demand of materials for spacecraft structures[J].Spacecraft Environment Engineering,2010,17(1):41-45.)

[14]马元春,韩海涛,卢子兴,等.缝纫泡沫夹芯复合材料失效强度的理论预测与实验验证[J].复合材料学报, 2010,27(5):108-115. (MA Y C,HAN H T,LU Z X,et al.Theoreticai prediction and experimental study of the failure strength of stitched foam-core sandx ich composites[J].Acta Materiae Compositae Sinica,2010,27(5):108-115.)

[15]高丽红,杨利.某型飞机用PM I泡沫夹层复合材料的设计][J].航空工程进展,2010,1(4):374-378. (GAO L H,YANG L.Desing of PM I foam plastic sandx ich compsite for the airplane[J].Advances in Aeronautical Science and Engineering,2010,1(4):374-378.

[16]谢宗蕻,刘海涵,田江.复合材料泡沫夹层板准静态压痕实验的有限元模拟[J].材料工程,2014(2):13-17. (XIE Z S,LIU H H,TIAN J.Finite element simulation of quasi-static indentation tests on foam cores andx ich composites[J].Journal of Materials Engineering,2014(2):13 -17.

[18]刘军,李玉龙,石香鹏.鸟体本构模型参数反演Ⅱ-模型参数反演研究[J].航空学报,2011,32(5):812-821. (LIU J,LIY L,SHIX P,et al.Parameters inversion on bird constitutive model partⅡ:study on model paremeters inversion[J].Acta Aeronautica Et Astronautica Sinica, 2011,32(5):812-821.)

Performance Comparison of Four Anti-bird Strike Aircraft Skin M aterial

LIU Yong-qiang1,2, WANG Xiang-ying2, TANG Chang-hong2, FENG Zhen-zhou2, HUANG Chao-guang2

(1.Air Force Engineering University Aeronautics and Astronautics Engineering College,Xi′an 710038,China;2.AVIC the First Aircraft Institute,Xi′an 710089,China)

Taking IL-76 aircraft x ing leading edge structure as the object,the comparison research of the bird impact resistant properties of the aluminum alloy,GLEAR layer board,metal honeycomb sandx ich panel structure and composite honeycomb sandx ich panel structurexas undertaken.Using large nonlinear dynamics softxare PAM-crash,the structure finite elementmodel xas established.The correctness of the analysis method xas verified through the numerical simulation calculation and the experiment.From the analysis of structural failure and energy absorption characteristics,it is found that under the same conditions,the GLEAR laminate skin has the lightest xeight,strongest bird impact resistance,highest energy absorption efficiency and best properties.

bird impact;GLARE laminated;honeycomb-based;aluminum alloy;SPH

10.11868/j.issn.1005-5053.2015.5.013

V250.3

A

1005-5053(2015)05-0082-08

2014-09-02;

2014-12-30

刘永强(1971—),女,副教授,博士研究生,主要从事飞机结构动强度研究,(E-mail):2573945185@ qq.com。