多孔层板焊接质量的高频超声检测

2020-08-21谢凯文夏美玲

付 鑫,谢凯文,张 超,夏美玲

(1.中国航空制造技术研究院,北京 100024;2.北京航天特种设备检测研究发展有限公司,北京 100074)

随着航空发动机和高性能燃气轮机技术的发展,高温、高压环境下的冷却问题日益突出。多孔层板冷却技术是集冲击冷却、对流冷却、气膜冷却为一体的新型冷却技术,是解决航空发动机和高性能燃气轮机冷却问题的有效途径[1]。多孔层板冷却方式的主要优点有:层板内表面的面积密度(内部传热表面积与容积之比)远远超过常规的冷却结构,充分利用层板内部对流换热对导叶的冷却效果;最下层密布的小孔板类似于多孔发散壁,可以形成均匀的气膜保护层,具有发散冷却的优点,有良好的应用前景[2-4]。

发动机内高温、高压的工作环境对多孔层板结构件的质量性能有着极其严格的要求。在制造过程中,温度、压力或焊料铺设状态的偏差等因素会使得层板-层板、绕流柱-层板焊接界面处产生裂纹、未焊合等缺陷。国外著名航空机构与企业(如NASA、GE等)针对发动机中的多孔层板缺陷的无损检测及判别方法,主要采用超声、射线、工业CT(工业用计算机断层成像)等技术。其中,射线检测分辨率较低,对于层板微小缺陷的检测较困难,而工业CT技术的检测成本太高。超声检测具有操作简便,无污染且分辨率较高等优点,是多孔层板主要的检测方法。国内对多孔层板在航空领域的应用,还处于研究和初步应用阶段,制造过程中相关工艺的许多问题还有待解决,建立和完善可靠检验方法及质量验收标准是十分必要的。因此,必须开展多孔层板检测工艺研究,摸索可靠的检测方法[5]。

1 方法论述

1.1 多孔层板结构

多孔层板结构复杂,以某型平板类构件为例,成型前分为进气孔侧层板和出气孔侧层板。进气孔侧层板的结构示意如图1(a)所示,其上规则分布的小孔通过电解加工的方法加工,在发动机中高温气体可通过进气孔进入层板,达到冷却的目的。出气孔侧层板的结构示意如图1(b)所示,其规则的气孔以及扰流柱通过电解加工,上下层板通过TLP(瞬时液相)扩散焊焊接在一起,形成多孔层板结构。

图1 多孔层板结构示意

多孔层板采用TLP扩散焊的方法焊接成型,焊接过程中,焊料的流动会使焊接界面的焊接质量存在差异,从而产生缺陷。同时,焊接界面处的缺陷横向尺寸较小,使用常规的超声检测手段难以实施有效检测。

1.2 工艺分析

不同种金属材料、不同成型工艺,可能产生的缺陷及其特性不同。因此,需要紧密结合具体的焊接成型工艺,来判定具体的检测工艺。

超声检测是目前焊接成型工艺缺陷的主要无损检测方法,其利用高分辨率超声成像方法,能有效地得到焊接界面微结构特征及质量信息,从而实现焊接质量、细微缺陷等材料与工艺缺陷的无损检测与量化评估。

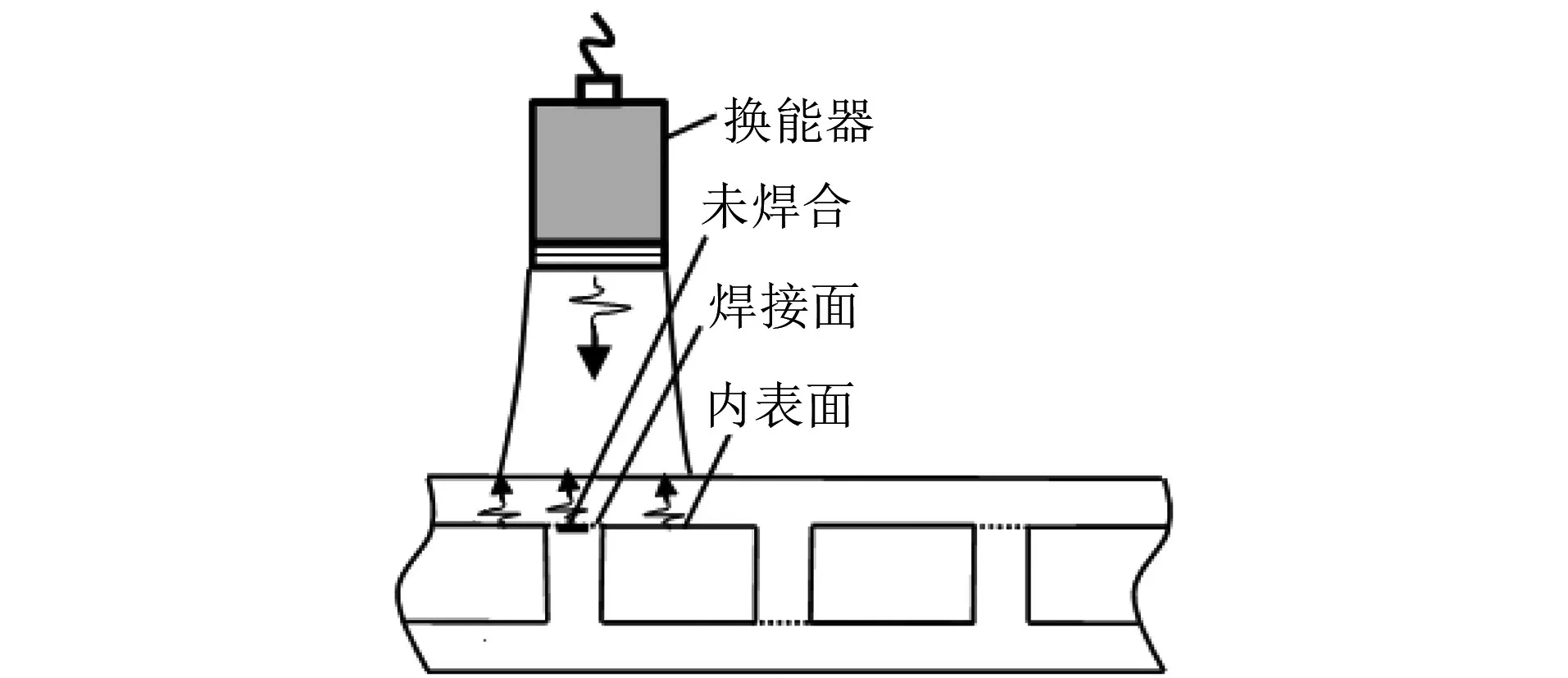

多孔层板内部的细微缺陷检测,通常采用超声脉冲反射法。超声脉冲反射法具有较高的检测灵敏度[6],在检测多孔层板时,只要微小缺陷所产生的脉冲回波信号能够明显高于材料的噪声回波,通过提高回波信号幅值,将缺陷信号放大,即可判断缺陷的存在,并通过传播时间与距离的线性关系,对缺陷的深度进行精准定位。结合多孔层板的结构特性,使用超声脉冲反射法可准确分析缺陷位置,判断回波产生的原因,其检测原理如图2所示(图中F表示始波,B表示底波,D表示缺陷波)。由于声波衍射等原因,小缺陷无法引起穿透波的变化,所以穿透法无法对零件进行有效检测。

图2 多孔层板超声反射检测原理

1.3 工艺指标控制

对检测材料中的微小缺陷,可通过提高小缺陷反射的超声信号幅度和信噪比,来提高检出率。当一定频率的超声波在层板内传播时,如遇到具有与材料不同声阻抗的界面,如未焊合、裂纹等缺陷,声波将产生反射信号。声波入射至层板焊接界面缺陷时,入射声压为Pi,在缺陷界面反射的反射声压为Pr。采用超声脉冲反射法对层板缺陷进行检测时,声压反射系数Ri(Ri=Pr/Pi)越大,缺陷越易检测。当层板内部有一气隙薄层时,超声传播特性将变得复杂,多孔层板缺陷超声反射示意如图3所示,超声在异质薄层处会产生多次反射以及声波的叠加,超声在异质薄层处的声压反射率可根据式(1)来计算。

(1)

图3 多孔层板缺陷超声反射示意

式中:R为声压反射率;m为多孔层板与缺陷的声阻抗比值;d为缺陷厚度;λ为超声波长;f为超声工作频率;v为声速。

根据式(1)以及材料声速、声阻抗等声学特性,建立不同超声检测频率下多孔层板内部气隙宽度d(mm)与超声反射率的对应关系。图4所示为超声检测频率在2,10,50 MHz时,缺陷厚度(气隙宽度)与超声脉冲信号在缺陷界面的反射系数的关系。从图4中可以看出,选择高频率的超声换能器时,超声波的波长短,发现小缺陷的能力强。故从多孔层板焊接界面的检测灵敏度考虑,应选择频率尽可能高的换能器。

图4 不同频率探头的声压反射系数

在常规水浸平探头的声场中,声束宽度约为换能器的直径。对小缺陷而言,声波传播到缺陷上的能量只是整个声束能量中很小的一部分,缺陷反射能力小,信噪比差,无法对缺陷进行有效识别。而通过带有聚焦透镜的超声换能器,透镜的聚焦作用可减小声束发散宽度,增大焦点处的能量,提高信噪比。同时,采用小声束直径的换能器,可以有效区分焊接面与内表面的反射信号,从而实现对焊接面质量的评估。图5为常规水浸平探头超声检测示意,图6为小焦点聚焦探头超声检测示意,从图中可以看出,聚焦探头可以有效地提高检测小缺陷的能力。

图5 常规探头超声检测示意

图6 聚焦探头超声检测示意

聚焦声场特性的主要参数对应关系如式(2),(3)表示。

L=4λ(F/D)2

(2)

φ=λ(F/D)

(3)

式中:L为焦区长度;φ为焦点直径;λ为波长;F为焦距;D为换能器直径。

对频率为50 MHz,晶片直径为3 mm,焦距为24 mm的聚焦探头而言,焦点处声束直径为0.24 mm,有效地提高了焦区内小缺陷的检测灵敏度。同时声波集中,减少了扰流柱边缘干扰信号,提高了信噪比。

2 试验结果

2.1 多孔层板试样的超声检测

多孔层板TLP扩散焊试样的制作采用机械加工平底孔的方式,材料为GH188,尺寸(长×宽×厚)为160 mm×110 mm×1.2 mm,在扰流柱上机加深度为0.45 mm,直径为0.2,0.4 mm的平底孔预制缺陷各一排,制备的人工缺陷分部位置如图7所示。

图7 多孔层板试样缺陷位置示意

图8 试样的高频超声C扫描检测结果

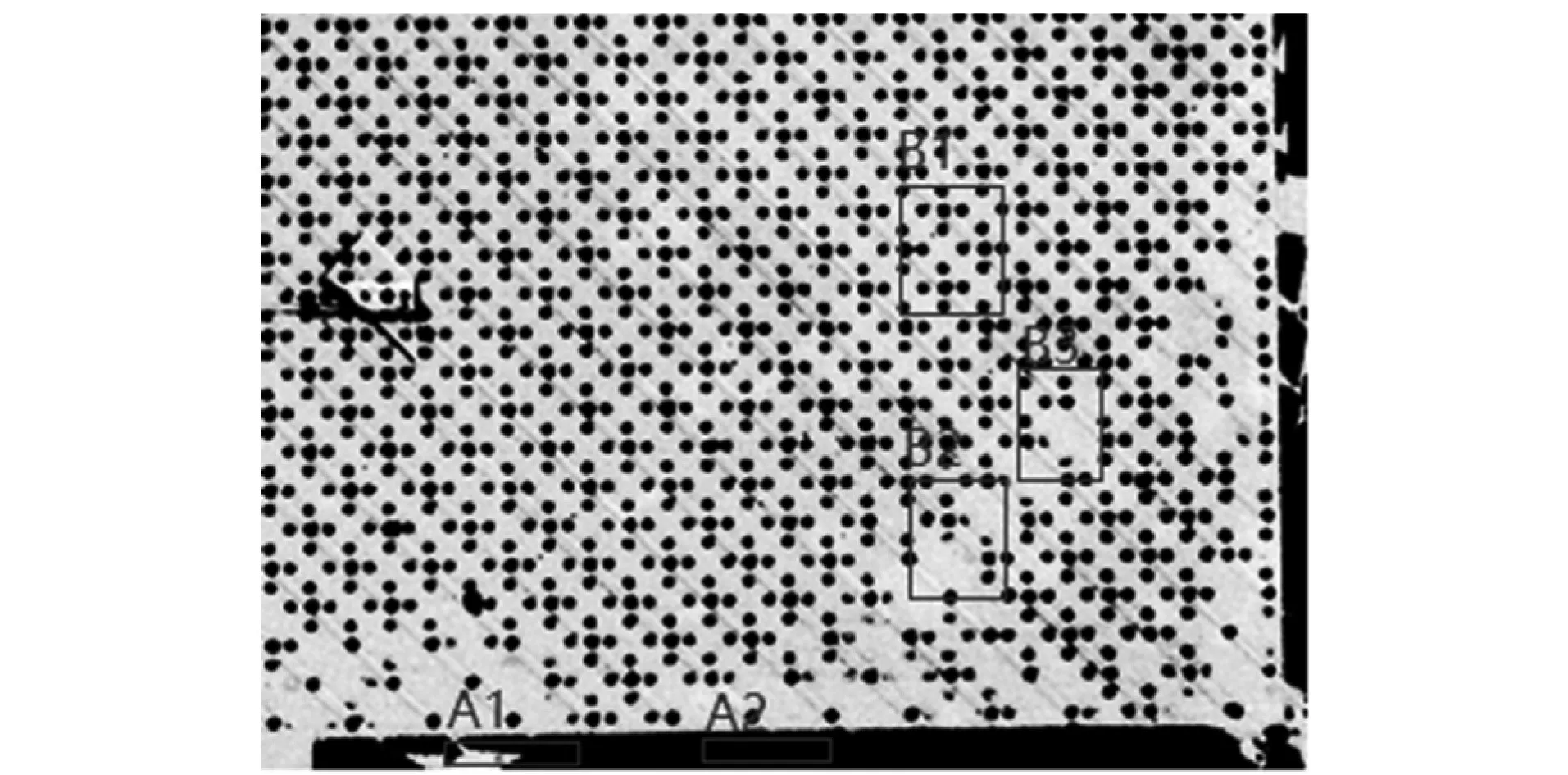

采用超声高频、小焦点聚焦探头及高分辨率超声C扫描检测技术相结合的方式,对焊接面进行高分辨率C扫描检测,来识别多孔层板焊接面缺陷。图8所示为试样的高频超声C扫描检测结果,检测用探头频率为50 MHz。从超声成像结果中可以清楚地分辨出预制的φ0.2 mm孔和φ0.4 mm孔缺陷(见图8标识位置处)。

试验结果表明:超声脉冲反射法可以有效检测出预制缺陷,检测灵敏度优于φ0.2 mm。

在检测过程中,通过对图像与结构的对比分析来判断每个焊柱焊接面的焊接情况,实现多孔层板焊接质量的有效评估。检测时需调节水距,将聚焦探头的焦点聚焦在焊接界面,以提高识别小缺陷的能力,对整个试样进行100%扫查。

2.2 多孔层板零件的超声检测

基于超声脉冲反射法,对某一带有自然缺陷的试样进行高分辨率超声C扫描检测,检测结果如图9所示,从图中可以看出,试样层板-层板A2处存在异常的声波信号反射,排除干扰信号的影响后反射信号依然存在。对带有绕流柱的B2、B3区域检测也发现存在未焊合的缺陷。

图9 多孔层板局部高分辨率C扫描检测结果

图10 多孔层板局部放大C扫描结果及超声信号

图10是多孔层板焊接结构C扫描检测结果的局部放大图及超声信号。从图10中可以看出,焊接良好时,在始波和底波间未出现缺陷信号;若存在未焊合缺陷时,缺陷会在始波和底波间产生一反射脉冲信号,引起波形变化。焊接良好区与未焊合区焊接面超声信号波形判别明显,说明采用高分辨率C扫描检测技术可以有效地识别焊接面的未焊合缺陷。

为了验证超声C扫描检测结果的可靠性,对典型区域进行解剖,观察断面金相显微结构。选取层板-层板、绕流柱-层板的焊合处和未焊合的自然缺陷处,选取位置如图9所示,具体位置为层板-层板焊合良好区A1、层板-层板未焊合区A2、绕流柱-层板焊合区B1、绕流柱-层板焊合区B2/B3,各典型区域的特征分析及金相结果如下。

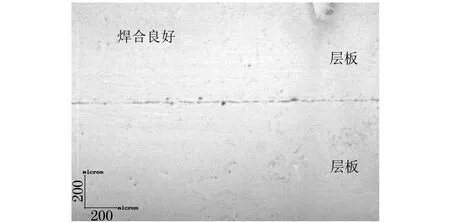

2.2.1 层板-层板焊合区

超声C扫描检测结果中A1区显示黑色,说明此处声波透射性能良好,层板-层板焊接良好。对该区域进行金相解剖显微观察,金相结果如图11所示,结果表明层板-层板焊接界面焊合良好。

图11 层板-层板局部焊合区域金相形貌

2.2.2 层板-层板未焊合区

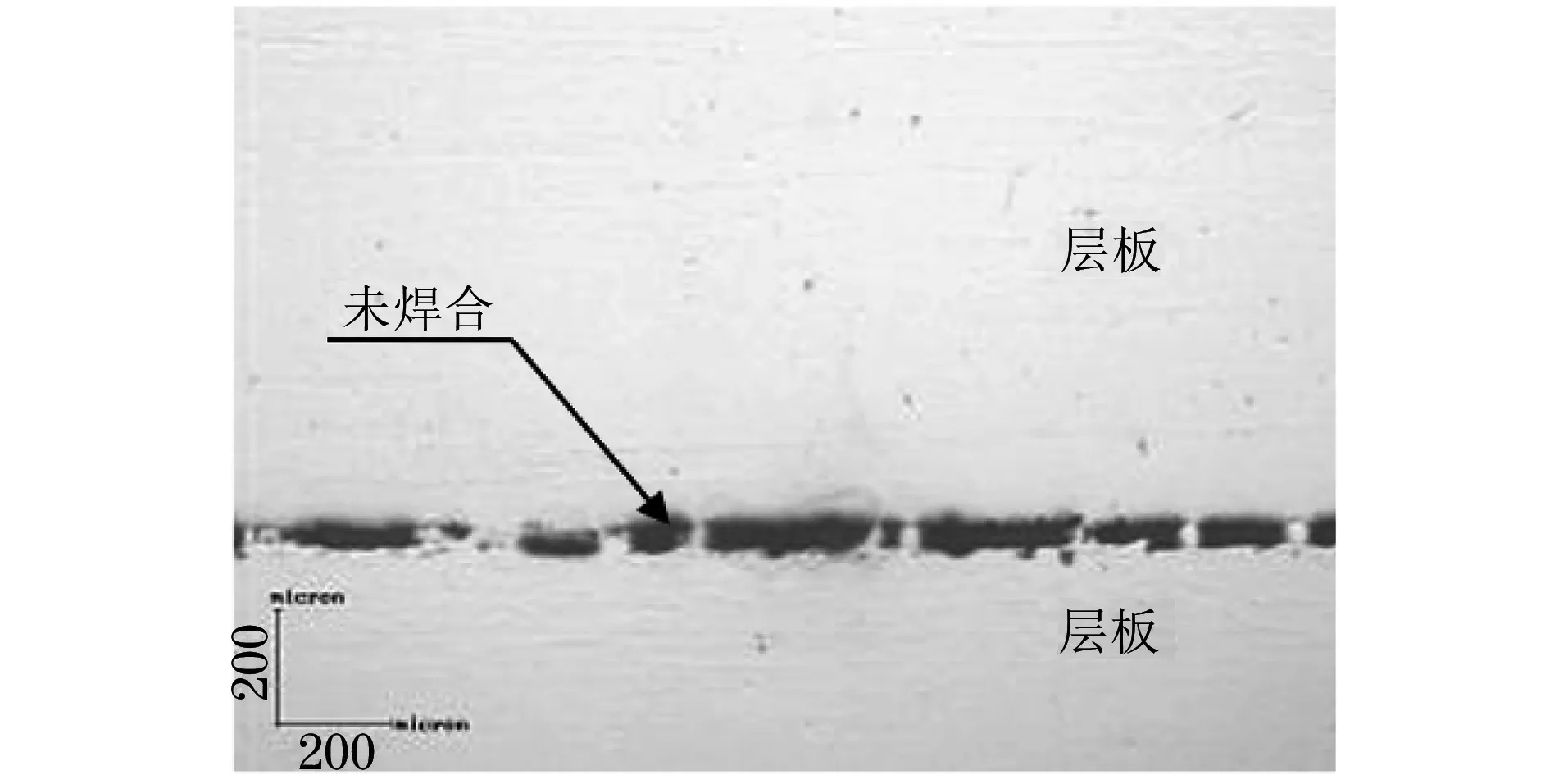

对层板-层板未焊合区A2处进行金相解剖验证,金相检验结果如图12所示,可以看出,A2处存在明显的缺陷,两层层板之间存在未焊合缺陷。层板实际的焊接状态与超声检测结果相一致。

图12 层板-层板未焊合区域金相形貌

2.2.3 绕流柱-层板焊合区

超声C扫描检测结果中B1区显示黑色,厚度与整个层板的相一致,说明此处声波透射性能良好,未有异质界面产生反射,绕流柱-层板焊接良好。对该区域扰流柱-层板焊接界面进行金相解剖显微观察,金相形貌如图13所示,结果表明扰流柱-层板焊接界面焊合良好,没有裂纹等缺陷。

图13 绕流柱-层板局部焊合区域金相形貌

2.2.4 绕流柱-层板未焊合区

从超声C扫描检测结果中看出,B2、B3区含有未焊合良好区,此局部位置处,声波在传播过程中遇到与材料不同声阻抗的界面,声波产生反射信号。对相应层板区域进行解剖及金相观察,金相检验形貌如图14所示,可见该处的扰流柱-层板焊接区域存在未焊合缺陷。

上述多孔层板典型区域的超声检测试验及金相检验结果表明:高频超声C扫描检测结果图像与层板实际焊接质量具有较好的一致性,所采用的检测方法与缺陷判别方法可以对层板-层板、绕流柱-层板进行有效地判断,所建立的超声检测工艺具有可靠性与准确性。

图14 绕流柱-层板未焊合区域金相检验形貌

3 结语

(1) 采用高频、小焦点的聚焦探头检测多孔层板,能够有效地检测出直径为0.2 mm的人工预制缺陷,具有很好的分辨能力。

(2) 采用高分辨率超声C扫描检测技术,能对多孔层板类零件的焊接质量进行有效评估,实现零件的自动化检测。