TB5钛合金脉冲阳极氧化膜电偶腐蚀性能研究

2015-06-23杨勇进张晓云刘明辉

杨勇进, 张晓云, 刘明辉

(北京航空材料研究院 航空材料先进腐蚀与防护重点实验室,北京 100095)

TB5钛合金脉冲阳极氧化膜电偶腐蚀性能研究

杨勇进, 张晓云, 刘明辉

(北京航空材料研究院 航空材料先进腐蚀与防护重点实验室,北京 100095)

通过脉冲阳极氧化技术在TB5钛合金表面制备一种抗电偶腐蚀的氧化膜,采用扫描电镜(SEM)和X射线衍射仪分析了钛合金阳极氧化膜的组织形貌和晶体结构,测量了TB5钛合金与钢及铝合金间的电偶腐蚀性能,并采用电化学的方法探讨了钛合金阳极氧化膜的抗电偶腐蚀的机理。结果表明,该氧化膜为厚度约为2~3μm的多孔结构膜,由锐钛型TiO2晶体和无定型的TiO2混合组成;电化学分析显示,钛合金阳极氧化后反应电阻增大导致电偶腐蚀电流密度降低;因此,对钛合金进行脉冲阳极氧化处理可以有效降低钛合金电偶触腐蚀敏感性。

TB5钛合金;脉冲阳极氧化;电偶腐蚀;电化学

钛合金具有强度高、质量轻、耐蚀性好的优点,已被广泛地应用于航空、航天、原子能、石化、船舶等领域。作为重要的结构材料之一,钛合金在航空工业领域应用越来越广泛[1],但钛及其合金还存在一些固有缺点,如不耐磨、弹性模量低、导热导电性能差等缺点,同时,由于钛合金的电位较正,与其他金属接触时容易发生电偶腐蚀,从而加速电位较负的金属的腐蚀速率[2],国内外学者针对钛合金电偶腐蚀性能开展了大量的研究工作[3~5]。为了解决钛合金性能上的不足,近年来世界各国都加强了对钛合金表面处理技术的研究,使用阳极氧化技术以提高钛合金耐磨性、耐蚀性及生物相容性成为该领域当前的研究热点之一[6~9]。

TB5钛合金(Ti-15-3)是一种新型亚稳定β钛合金,具有与工业纯钛相似的冷变形能力。该合金经时效处理后可以达到很高的强度,而且具有较好的焊接性能。本工作采用新型环保工艺—脉冲阳极氧化技术,在TB5钛合金表面制备一层阳极氧化膜,研究了钛合金阳极氧化膜的耐电偶腐蚀性能,讨论了其耐电偶腐蚀机理。

1 实验

1.1 实验材料

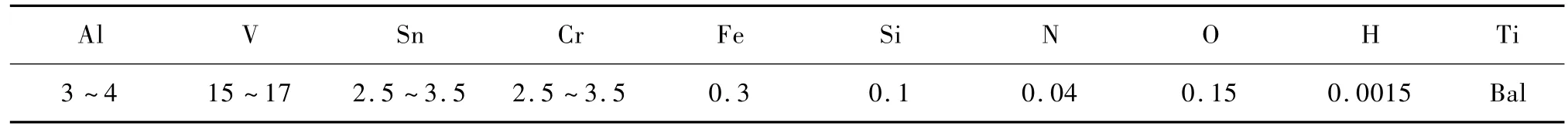

实验用TB5钛合金的化学成分列于表1。与钛合金偶接进行电偶腐蚀试验的金属材料为2024铝合金,300M钢。

1.2 电偶腐蚀试验

采用标准HB 5374—87“不同金属电偶电流测定方法”,使用ZRA-2电偶腐蚀计测量。电偶对试样尺寸均为100mm×20mm×1mm,试样有效试验面积为25cm2,其余部位需密封。试验前用千分尺精确测量试样尺寸,计算出试样的实际试验面积。试验用电解液为3.5%NaCl溶液,试验时间为20h。

1.3 阳极氧化膜层的制备

TB5钛合金试样为阳极,尺寸为100mm×50mm ×1.2mm,铅板为阴极。阳极氧化槽液类型为硫酸-磷酸混酸型,试验温度为0~10℃,电流密度为2~5A/cm2,试验时间为10~20min。

钛合金阳极氧化主要工艺过程如下:化学除油→水洗→阳极氧化→水洗、干燥→检验

对阳极氧化膜层进行微观形貌以及厚度等参数进行测定。微观形貌采用Quanta 600环境扫描电镜进行观察,膜层厚度采用金相法按照GB/T 6462进行检测[11],采用RINT 2000型XRD衍射仪分析钛合金阳极氧化膜层的晶体结构。

表1 TB5钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TB5 titanium alloy(mass fraction/%)

1.4 电化学测试

采用M273A型电化学测试系统测试极化曲线、交流阻抗,工作电极选择TB5钛合金阳极氧化试样,以及未阳极氧化处理的空白试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极;腐蚀介质为3.5%NaC1溶液。极化曲线的扫描速率为0.5mV/s,以开路电位为基准-0.25~0.8V;交流阻抗的正弦波激励信号幅值为10mV,扫频范围为0.01Hz~100kHz。

2 结果与讨论

2.1 TB5钛合金阳极氧化膜的组织形貌

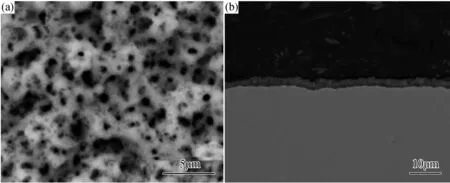

本试验制备TB5钛合金阳极氧化膜,其形貌如图1所示。从图1a中可以看出,此氧化膜为多孔膜,孔洞尺寸大约为0.5~2μm;膜层厚度为2~3μm,如图1b所示。阳极氧化开始后,在较短的时间内钛合金基体表面形成大量致密的氧化膜,基体表面出现微观起伏,此时电流密度在钛合金表面分布也变得不均匀,电场集中在氧化膜凹陷处,使得凹陷处的溶解速率增大,从而在氧化膜上形成初始多孔结构。随着氧化时间的延长,氧化膜不断生长,钛合金表面上能够通过的电流密度降低,氧化膜达到生成和溶解动态平衡,最终形成具有一定厚度的多孔膜结构。

2.2 TB5钛合金阳极氧化膜的晶体结构

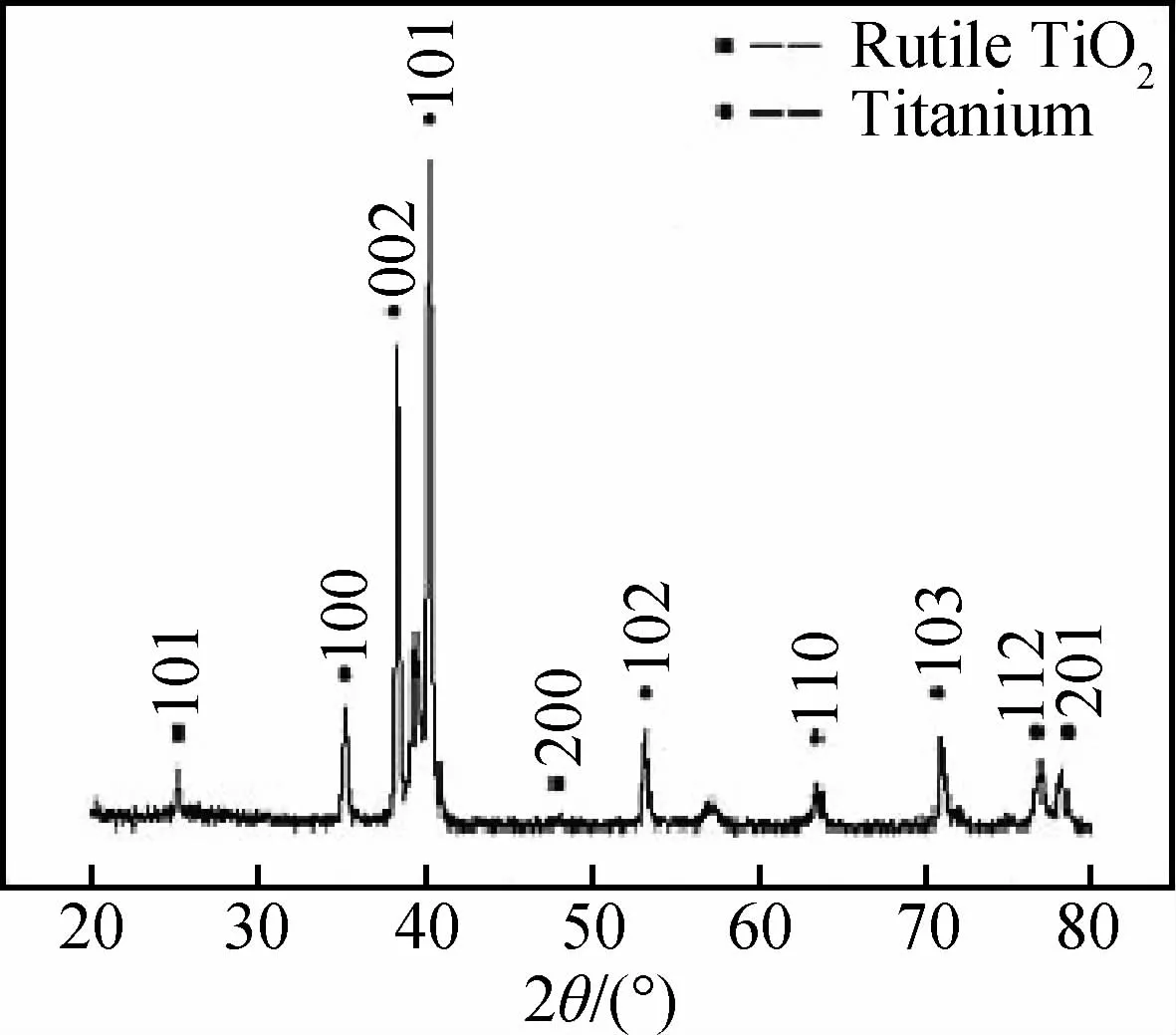

TB5钛合金阳极氧化膜的X射线衍射分析的结果见图2。

图1 TB5钛合金阳极氧化膜的形貌 (a)表面形貌;(b)截面形貌Fig.1 Morphology of anodic oxidation film on TB5 titanium alloy (a)surface microstructure;(b)section m icrostructure

图2 TB5钛合金阳极氧化膜的X射线衍射图Fig.2 XRD patterns of anodic oxidation film on TB5 titanium alloy

从图2中看到,钛的氧化物峰值均较低,其中,衍射角为25°,48°,63°时对应锐钛矿型TiO2的衍射峰,其余为强度极低的无定型状态的TiO2杂峰,无定型TiO2可能是钛与氧结合的非计量不饱和氧化物,这与国外的相关报道类似[12,13]。由于氧化膜较薄,因此钛合金基体的衍射峰很强。综上所述,该氧化膜中,只存在锐钛矿型TiO2这一种TiO2的晶体,但是其衍射峰值较低,锐钛矿型TiO2晶体所占的比例并不很高,因此,该氧化膜是一种锐钛矿TiO2晶体和无定型的TiO2混合的氧化膜。

2.3 电偶腐蚀性能测试

由表2可知,TB5钛合金与2024铝合金及300M钢偶接形成电偶对后均有较大的电偶电流,其电偶电流密度ig分别为7.60μA/cm2和5.99μA/cm2,根据HB 5374中关于电偶腐蚀敏感性等级的划分, 2024铝合金及300M钢与 TB5钛合金偶接后的电偶腐蚀敏感性均为D级,不允许直接接触使用。同时,试验后铝合金及钢表面都存在不同程度的点蚀及腐蚀产物。而阳极氧化后 TB5钛合金与2024铝合金、阳极氧化后 2024铝合金、300M钢及镀镉钛处理后的300M钢接触形成电偶对,电偶电流密度明显下降,电偶腐蚀敏感性等级为B级,其数值均接近A级。铝合金及钢表面处理对电偶腐蚀性能影响不大,仅对TB5钛合金进行脉冲阳极氧化处理即可有效提高抗电偶腐蚀性能。

表2 TB5与铝合金、钢组成的电偶腐蚀试验结果Table 2 The results of TB5 titanium alloy coupled x ith aluminum alloys and steels

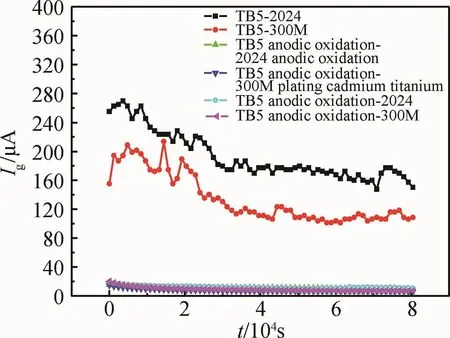

图3为TB5钛合金与2024铝合金及300M钢电偶腐蚀ig-t曲线,由曲线图可以明显观察到表面处理前TB5钛合金与2024铝合金及300M钢形成电偶对时的电偶电流远大于表面处理后相应电偶对的电偶电流ig。表面处理前,曲线震荡比较厉害,试验开始阶段ig先增大,随着试验的进行电偶电流ig逐渐减小并趋于稳定。表面处理后,2024铝合金及300M钢与TB5钛合金电偶电流发生了明显的变化,曲线整体较为平稳,并处于较低的水平上。产生上述现象的重要原因在阳极氧化处理后的TB5钛合金表面有一层稳定性好,电阻很高的氧化膜,该氧化膜可以有效降低和稳定电偶电流。

图3 TB5与铝合金、钢组成的电偶腐蚀ig-t曲线Fig.3 Current density-time curves of TB5 titanium alloy x ith alum inum alloys and steels

2.4 极化曲线分析

图4 TB5钛合金在3.5%NaCl溶液中的Tafel极化曲线Fig.4 Tafel polarization curves of TB5 titanium alloy in 3.5%sodium chloride solution

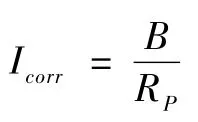

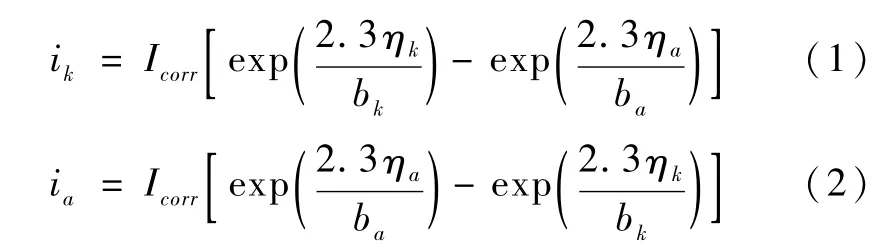

由图4利用Tafel曲线外推,求出自腐蚀电位Ecorr和腐蚀电流密度Icorr,根据公式计算出极化电阻Rp,Rp是反应电极腐蚀速率 的动力学参数,其值越大,腐蚀电流密度越小,电极的耐蚀性越好,反之越差[15]。金属腐蚀电化学基本方程式为:

其中ik为阴极极化电流,ia为阳极极化电流, Icorr为腐蚀电流密度,ηk,ηa为过电位与自腐蚀电位之差。利用外推法可以得出自腐蚀电位,腐蚀速率、极化电阻、ηk和 ηa等金属腐蚀动力学参数。

图4和表3分别是TB5钛合金阳极氧化前后在3.5%NaCl溶液中的极化曲线及拟合结果,从图4和表3可以看出,阳极氧化后TB5钛合金的自腐蚀电位大幅度提高,自腐蚀电流密度Icorr下降,这是由于TB5钛合金阳极氧化后电极反应电阻Rp增大所导致的。

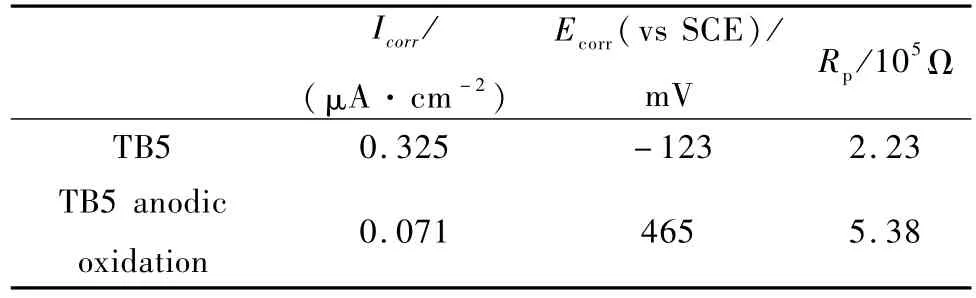

表3 极化曲线拟合结果Table 3 Fitted results of polarization curves

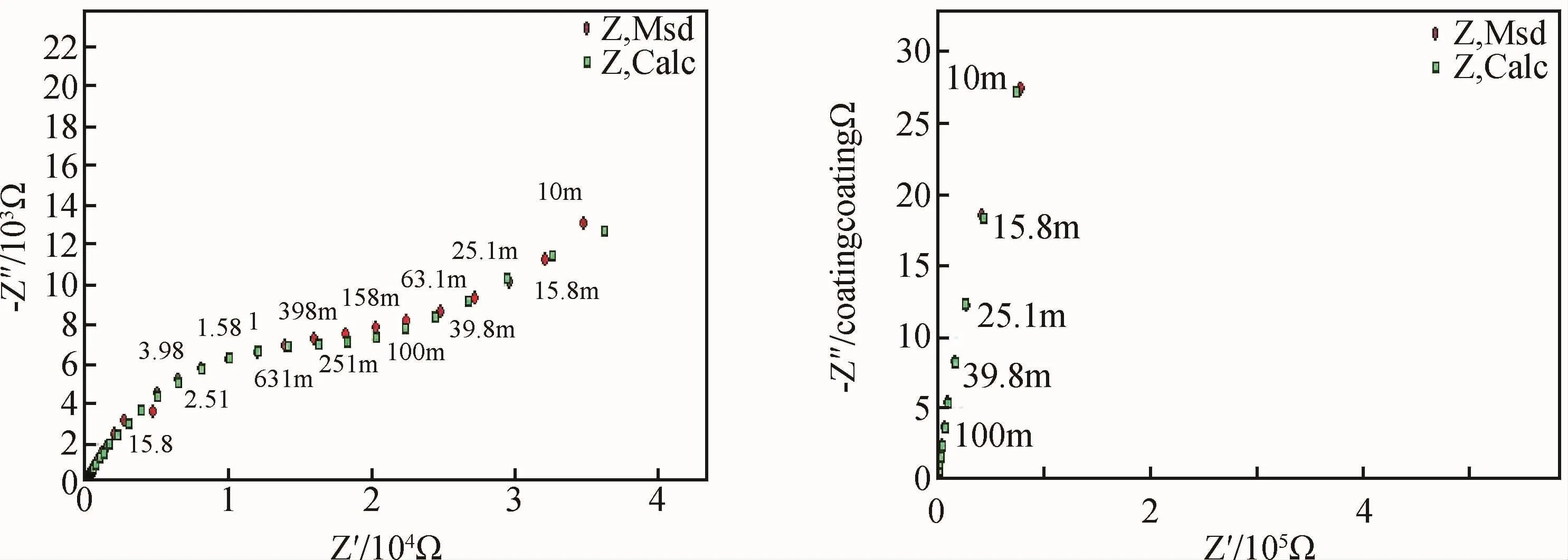

2.5 交流阻抗谱

图5 TB5钛合金阳交流阻抗谱(a)阳极化前;(b)阳极化后Fig.5 EIS of TB5 titanium alloy (a)before anodic oxidation;(b)after anodic oxidation

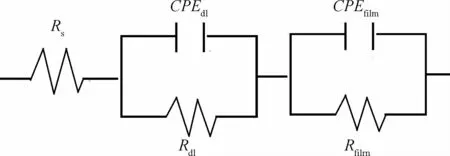

图6 TB5钛合金交流阻抗谱模拟等效电路图Fig.6 Equivalent circuit of the EIS of TB5 titanium alloy

由等效电路拟合出的各电路元件结果见表4。表4数据显示,阳极氧化后TB5钛合金膜层间隙电容CPEdl值降低,Rfilm值较阳极氧化前提高一个数量级,反应电阻Rdl值增大。低频区阻抗的幅值可以直接表征试验样品的耐蚀性优劣,阻抗幅值越大,耐蚀性能越好。因此,由Rfilm增大可知,TB5钛合金阳极氧化后生成的氧化膜完整致密,导致溶液不能直接与金属基体发生反应,从而提高金属基体的耐蚀性能。

在电偶腐蚀体系中,电偶电流密度是衡量材料电偶腐蚀性能的指标,而电偶电流密度的大小与构成电偶的阴阳极的开路电位差及阴阳极的反应电阻有关。由表3可知,阳极氧化后 TB5钛合金的开路电位会升高,这样会增大阴阳极的电位差,对电偶腐蚀不利;但是,如表2所示,在钛合金阳极化后,电偶电位反而下降,从而降低了2024铝合金和300M钢的阳极极化程度,导致电偶腐蚀电流密度下降。这说明在本研究中,电偶电位的下降主要是由构成电偶阴极的钛合金经过阳极氧化后其极化曲线的Tafel斜率增大而造成的。表3中TB5钛合金自腐蚀电流密度Icorr的降低、表4中膜层电阻Rfilm的增大也从侧面证实了钛合金经过阳极氧化后Tafel斜率是增大的。因此,结合极化曲线测试和交流阻抗的结果可以看出:钛合金阳极氧化导致电偶腐蚀电流密度的下降主要是由于钛合金阳极氧化后,钛合金的电化学膜层电阻增大所致。

表4 TB5钛合金交流阻抗拟合结果Table 4 Fitted results of EIS of TB5 titanium alloy

3 结论

(1)通过脉冲阳极氧化技术在TB5钛合金表面制备了一种锐钛矿TiO2晶体和无定型的TiO2混合的氧化膜,厚度为2~3μm。

(2)电偶腐蚀试验结果表明,脉冲阳极氧化处理能够有效降低TB5钛合金与其他金属间电偶腐蚀电流密度。

(3)阳极氧化膜层能够显著提高TB5钛合金膜层电阻,从而降低电偶腐蚀电流密度,进而提高钛合金抗电偶腐蚀性能。

[1]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的应用及其特点分析[J].材料工程,1997,10:3-6. (PENG Y P,ZENG F C,WANG J J,et al.Development, Application and Feature of Titanium Alloys in Foreign Aviation Industry[J].Journal of Material Engineering,1997, 10:3-6.)

[2]温斯顿·里维.尤利格腐蚀手册[M].杨武,徐乃欣,左禹,等译,2版.北京:化学工业出版社,2005.

[3]JOHAN P,MOLSTER A,ROAR R,et al.Should galvanic combination of titanium and stainless steel surgical imp lants be avoided[J].International Journal of the Care of Injured,2008,39:161-169.

[4]杨勇进,张晓云,刘明辉.TC4-DT钛合金与异种材料接触腐蚀与防护研究[J].材料工程,2012,(12):55 -60. (YANG Y J,ZHANG X Y,LIU M H.Study on Contact Corrosion and Protection betxeen TC4-DT Titanium A lloy and Dissim ilar Materials[J].Journal of Material Engineering,2012,(12):55-60.)

[5]张晓云,赵胜华,汤智慧,等.表面处理对TC21钛合金与铝合金和钢电偶腐蚀行为的影响[J].材料工程, 2006,(12):40-45. (ZHANG X Y,ZHAO S H,TANG Z H,et al.Effect of surface treatment on galvanic corrosion betxeen TC21 titanium alloy and aluminium alloys and steels[J],Journal of Material Engineering,2006,(12):40-45.)

[6]ZW ILLING V,AUCOUTURIER M,DARQUE-CERETTI E.Anodic oxidation of Titanium and TA6V alloy in chrom ic media An electrochem ical approach[J].Electrochimica Acta,1999,45(6):921-929.

[7]刘天国,张海金.钛及钛合金阳极氧化[J].航空精密铸造技术,2004,40(4):17-18. (LIU TG,ZHANG H J.Oxygenation of Titanium and titanium alloy on the anode[J],Ation Precision Manufacturing Technology,40(4):17-18.)

[8]王炜,陶杰,章伟伟,等.阳极氧化法制备TiO2多孔膜[J].钛工业进展,2005,22,(2):30-33. (WANGW,TAO J,ZHANGW W,et al.Preparation of TiO2porous film by anodic oxidation[J],Titanium Industry Progress,2005,22,(2):30-33.)

[9]DIAMANTIM,PEDEFERRIM.Effect of anodic oxidation parameters on the titanium oxides formation[J].Corrosion Science,2007,49:939-948.

[10]朱彦海,刘风雷.钛合金阳极氧化膜厚度检测方法探讨[J].航空制造技术,2005,(6):104-106. (ZHU Y H,LIU F L.Inquire into testingmethod of titanium alloy anodic oxidation film thickness[J].AeronauticalManufacturing Technology,2005,(6):104-106.)

[11]BOMN R,WORCH H.Surface analysis of titanium based biomaterials[J].Fresenius J Anal Chem,1998,36:697~700.

[12]PPUILLEAU J,DURAND-VIDAL S,MAHE E,et al. Characterization of Ti substrates covered x ith electrogenerated titanium oxide[J].Procelectrochem Soc,1998,97:790-800.

[13]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008.

[14]贾铮,戴长松,陈玲.电化学测量方法[M].北京:化学工业出版社,2006.

Galvanic Corrosion of TB5 Titanium Alloy of Anodic Oxidation Film

YANG Yong-jin, ZHANG Xiao-yun, LIU Ming-hui

(Beijing Institute of Aeronautical Materials Aviation,Key Laboratory of Science and Technology on advanced Corrosion and Protection for Aviation Material,Beijing 100095,China)

Anti-galvanic corrosion anodic film x as prepared on the surface of TB5 titanium alloy by means of pulse anodizing technology.The morphology,microstructure and chemical composition of the anodic film x ere studied using scanning electron microscopy (SEM)and X-ray diffraction(XRD).The galvanic corrosion properties of TB5 titanium alloy-aluminum alloys coupling and TB5 titanium alloy-steels coupling xere measured.Anti-galvanic corrosion mechanism of the anodic film on titanium alloy surface xas also investigated using electrochemicalmethods.The results shoxed that the anodic film xas composed of anatase TiO2and undefined TiO2. The film x as not compact and porous,x ith a thickness of around 2-3μm.Electrochemical analysis indicated that the reaction resistance of titanium alloy increased after anodizing,leading to decrease of galvanic corrosion current density.Therefore,the galvanic corrosion susceptibility of titanium alloy can be effectively reduced by pulse anodizing treatment.

TB5 titanium alloy;pulse anodizing;galvanic corrosion;electrochemical

10.11868/j.issn.1005-5053.2015.5.009

TG113.23+1

A

1005-5053(2015)05-0057-06

2015-01-15;

2015-05-15

杨勇进(1983—),男,硕士,工程师,主要从事金属表面防护及清洗防锈方向的研究,(E-mail)yangyongjin0127@aliyun.com.cn。