轿车尾门内板双向翻边侧冲孔模具设计

2015-06-21黄林赵烈伟安徽江淮汽车股份有限公司技术中心

文/黄林,赵烈伟·安徽江淮汽车股份有限公司技术中心

轿车尾门内板双向翻边侧冲孔模具设计

文/黄林,赵烈伟·安徽江淮汽车股份有限公司技术中心

黄林,冲压工艺主管,主要负责冲压工艺性审查、工艺文件制定及现场调试等工作,参与完成和悦、星锐及在研项目等冲压工艺审查、模具调试及工装验收等工作,获实用新型专利2项。

双向翻边侧冲孔模具在汽车冷冲压模中使用的比较常见,其设计最重要的部分是工作行程的确定,合理的行程是整个制件精度达标的保证。设计最后也要对各运动组件的行程及压料力、翻边力进行核对。

尾门内板为车身次于外板的重要内板零件,具有加强尾门外板强度的作用。尾门内板件通常有以下特点:⑴造型复杂,型面高差大;⑵涉及工序内容较多,四道工序完成零件成形,工艺排布较困难。尾门内板模具的开发主要分为五个阶段:CAE模拟分析、工艺设计、模具结构设计、模具制造、模具调试。轿车车型尾门内板因其形状复杂,成形多由5副模具完成,现为了节约白车身开发成本,提高市场竞争力,各主机厂都在推进模具的四序化工程,因此,工序内容布置难度大。

本文主要对尾门内板的模具结构设计、调试进行了叙述。该副模具包括三部分工作内容,翻边、整形、侧冲孔。考虑到尾门内板周圈翻边效果,上翻边及下翻边同时进行。

产品介绍

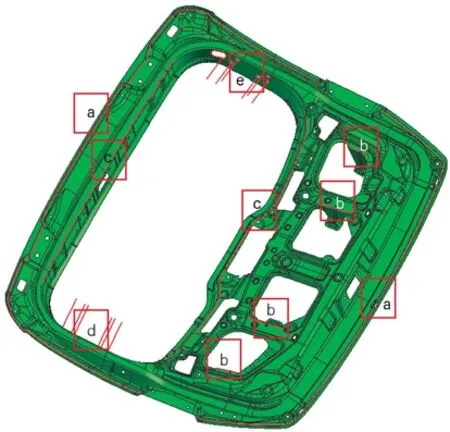

尾门内板材料为DC06,料厚为0.7mm,其X轴向尺寸约为1050mm,Y轴向尺寸约为1205mm,Z轴向尺寸约为190mm。该制件型面起伏较大,中间侧壁多孔,四周及制件内部均有翻边或整形,且该零件四周翻边处与中间凸出的“爪”部均与尾门外板搭接。尾门内板模型如图1所示。

图1 尾门内板模型

工序内容分析

DL图简介

DL图即Die Layout图,亦称工法图,反映了模具的工序内容,是模具结构设计的重要依据,指导模具结构设计的方向。DL图显示本序的工作内容主要包括:a、b处翻边,c处整形,d、e处侧冲孔(图2)。设计开始时需要注意的问题主要有以下几点:

⑴a处翻边与尾门外板搭接处,精度要求较高,模具结构上考虑控制回弹的翻边方式。

⑵d、e两处冲孔的方向与Y轴正向夹角约为15°,正冲无法满足冲孔精度要求,需采用侧冲孔来完成。

图2 工作内容示意图

⑶考虑模具上翻还是下翻,单向翻边还是双向翻边以及翻边整形及冲孔的先后顺序等。

工作行程的确定

翻边按变形性质分为伸长类翻边和压缩类翻边。翻边过程中,存在着回弹、翻边面起皱、开裂、料厚变薄、翻边后的制件变形与扭曲等问题。

首先考虑一次向下翻边加整形再冲孔的模具结构形式,这种类型的模具结构相对常见、工作原理简单。但通过工艺及结构人员的仔细分析,若a处翻边采用下翻的方式,产生反弹的可能性会较大,翻边效果没有向上翻的效果好,并将影响与尾门外板的包边总成精度。而b处四个“爪”的翻边、c处的整形无论从工艺、结构分析还是成形效果来说,采用向下翻的方式都相对合理。因此,确定采用周圈上翻、制件内部下翻加整形的双向翻边方式。

其次是上、下翻边及侧冲孔顺序的确定。若处理为下翻→冲孔→上翻,即上压芯与上模下行,下模氮气缸初始压力大于上模氮气缸的最终压力,如此实现下翻与冲孔动作;接着,上模部分与下托芯贴死,继续下行,与下模镶块合作实现周圈的上翻边动作。此工作顺序设计经过工艺人员分析被否定,其主要原因在于:即使下模氮气缸的压力大于上模压力很多,由于下托芯与下模未镦死,可能会有些微晃动情况的发生,无法保证冲孔的精度,且冲头易被折断。因此,工作顺序改为上翻→下翻→冲孔,即:上压芯与上模下行,上模设计的氮气缸压力接近下模氮气缸的两倍,当上模组件与下托芯贴死后继续下行,实现上翻动作;接着,上模部分与下托芯继续下行,完成下翻的动作,与下模座镦死之后再进行冲孔,并且在下托芯与下模座之间布置四个锥形平衡块,保证位置的准确,防止下托芯的蹿动,同时保护了冲头。

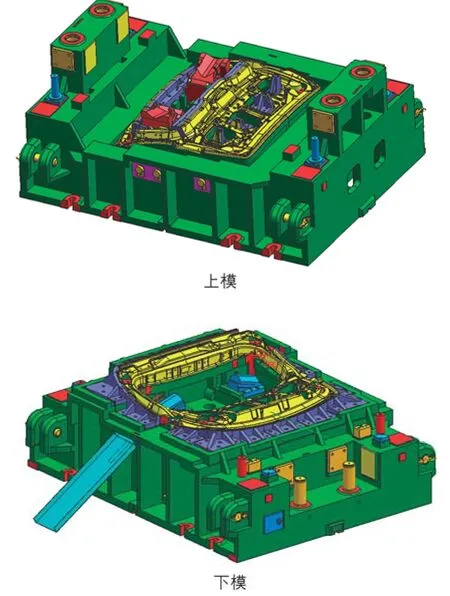

模具结构设计要点

由于冲孔位置在尾门内板中部高差较大的位置,若斜楔驱动座放在下模,一方面斜楔的安装座会比较高,导致安装座强度变差;另一方面,制件摆放在下托芯上冲孔,若斜楔驱动座不跟下托芯一起运动,冲孔的精度不能保证。考虑这两方面的因素后,决定斜楔驱动座安装于下托芯,斜楔滑块座则安装于上模座,内置斜楔。上、下模如图3所示。

图3 模具结构

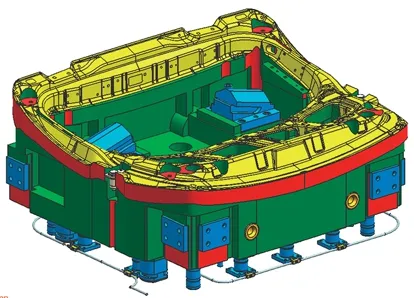

冲孔处由于需掏出废料排除的空间,导致此处壁厚较小,强度不足。故将托芯冲孔部位做成镶块结构,以螺钉固定于下托芯本体。不仅增加了冲孔镶块的强度,也方便了后期模具的维修。托芯结构如图4所示。

由于该件自身起伏较大,加上上、下翻边行程,造成模具高度相对较高。为了减少模具制造成本,上模氮气缸采用底部安装方式,尽可能降低模具的整体高度。下托芯与下模之间的导向除了八个导板及四个平衡块之外,在四个角部位置增加四个导柱,导柱安装于下模,导套安装于托芯,进一步保证冲孔精度,使侧冲孔更加稳定。

图4 托芯结构

现场验证

现场调试初期实物产品出现两处起皱、暗伤缺陷。经过两轮调试研配,制件实物效果良好,无外观品质缺陷,精度满足装车要求,且无生产性问题。最终的实物产品如图5所示。

图5 实物产品

结论

双向翻边侧冲孔模具在汽车冷冲压模中的使用比较常见,其设计最重要的部分是工作行程的确定,合理的行程是整个制件精度达标的保证。设计最后也要对各运动组件的行程及压料力、翻边力进行核对。