板坯结晶器内偏流现象的模拟研究

2015-06-15魏宏武

魏宏武

(安阳钢铁股份有限公司 河南安阳455004)

板坯结晶器内偏流现象的模拟研究

魏宏武①

(安阳钢铁股份有限公司 河南安阳455004)

针对某钢厂SPHE卷板质量异议中夹渣缺陷问题,采用模拟手段分析了因结晶器偏流导致的卷渣漏钢现象的严重程度,并据此对炼钢连铸工序进行了相应的工艺调整。模拟分析结果表明,当浸入式水口对中不良、水口结瘤及塞棒端头或碗部局部结瘤等情况出现时都会出现结晶器流场和液面速度的不对称。在水口不对称度为5%时,水口附近出现较大漩涡。根据模拟分析结果在采取相应工艺措施后,SPHE钢连铸漏钢事故发生率得到完全控制,SPHE卷板皮下夹渣现象也得以有效控制。

偏流 卷渣 板坯结晶器 数值模拟 物理模拟

1 前言

结晶器内本身存在偏流现象(包括板坯与方坯),即使是在所谓的稳态浇注条件下。结晶器内钢液的流动通常为紊流形式,这种流动形式造成结晶器内流场的不对称性,这是客观存在的,也是无法克服的。针对这方面的数值模拟,一般情况下都视结晶器结构上完全对称,计算时只考虑其结构的1/2或1/4进行建模,然而,这一点却是可以通过物理模拟(水模拟实验)来进一步验证的。生产实践中,结晶器内流场的不对称性往往是由于操作不当造成的,或者由于浇注条件的改变造成的——浸入式水口局部结瘤、水口对中不良、塞棒端头或碗部局部结瘤等情况都会引起浇注条件的改变。

某钢厂3#板坯连铸机所浇注的冷轧基料用低碳低硅钢SPHE板坯在2013年03月份以来频繁出现漏钢事故(平均每月4次)和铸坯皮下夹渣现象,经事故坯及夹渣成分检验,发现其中存在不少的K、Na等元素,这与结晶器保护渣的卷入存在直接的对应关系。鉴于此,特别针对结晶器内流场的偏流现象所造成的卷渣进行了相应的数值模拟和物理模拟,来较为客观的阐述这一现象,以期引起操作和工艺上的重视,指导生产实践。

2 SPHE钢质量现状

某钢厂3#板坯连铸机现主要用于生产低碳钢,系列牌号包括18个钢种,系列中的SPHE低碳低硅钢因用于面板对铸坯表面及皮下质量要求较高。同时,因高拉速条件下无法保证工艺顺行,且容易出现卷渣型漏钢现象,因此规定其正常拉速为1.6m/min。

SPHCE所采用的工艺流程为“150t转炉—氩站—LF炉—VD—双流板坯连铸”。调查中发现,3#机由于拉速高,漏钢事故频有发生(这种卷渣漏钢多始于结晶器窄面区域),铸坯伴有皮下夹渣现象。通过下游用户对使用该钢厂生产的SPHE卷板反映其总体质量水平完全能够满足需求,只是在质量异议中时有夹杂缺陷发生。经调查,这种质量异议多数是在非稳态浇注条件下生产的铸坯所致。

3 结晶器偏流影响因素分析

该文重点围绕结晶器偏流的3个影响因素进行数值模拟和物理模拟的分析,这3个影响因素包括:浸入式水口不对中、浸入式水口结瘤以及塞棒控流区结瘤等。其中,对第1个影响因素进行两种模拟的对比分析;对第2个影响因素进行数值模拟分析;对第3个影响因素因模拟的复杂性和准确性问题,只进行生产实践中的一些说明。

下面对两种模拟所采用的一些方法和模拟参数以及SPHE钢的浇注参数进行简单说明:

1)数值模拟中用到的基本原理、基本假设、控制方程及边界条件设置详见文献[1-6]。其中,夹杂物运动轨迹模型的建立用到了夹杂物颗粒的近似处理、夹杂物粒子的受力分析和夹杂物在钢液中的运动模型分析,该部分内容详见文献[7-9]。模拟采用FLUENT通用软件。

2)物理模拟为数值模拟提供了相应的验证数据,数值模拟与物理模拟的结果相结合使问题更有说服力。为此,选用流场示踪的方法对数值模型进行验证。结晶器模型采用有机玻璃制作,同时,采用黄油模拟渣层,采用塑料颗粒对夹杂物进行流场示踪。

表1 模拟用铸机典型工艺参数

3.1 水口不对中对结晶器流场的影响

浸入式水口不对中在生产中是比较常见的现象,这种现象多由生产节奏匹配及操作习惯与对中精度不够所致。

1)数值模拟

为描述水口偏离铸机中心线的偏离程度,引入不对称度的概念:

R=d/D×100%

(1)

式中R—水口安装的不对称度,无量纲参数;d—水口中心线偏离铸机中心线的距离,mm;D—结晶器的宽度,mm。

按照此类模拟一般的模拟习惯,选取R=2%和5%两种典型的不对称度进行水口安装不对中对结晶器流场偏流程度的影响。

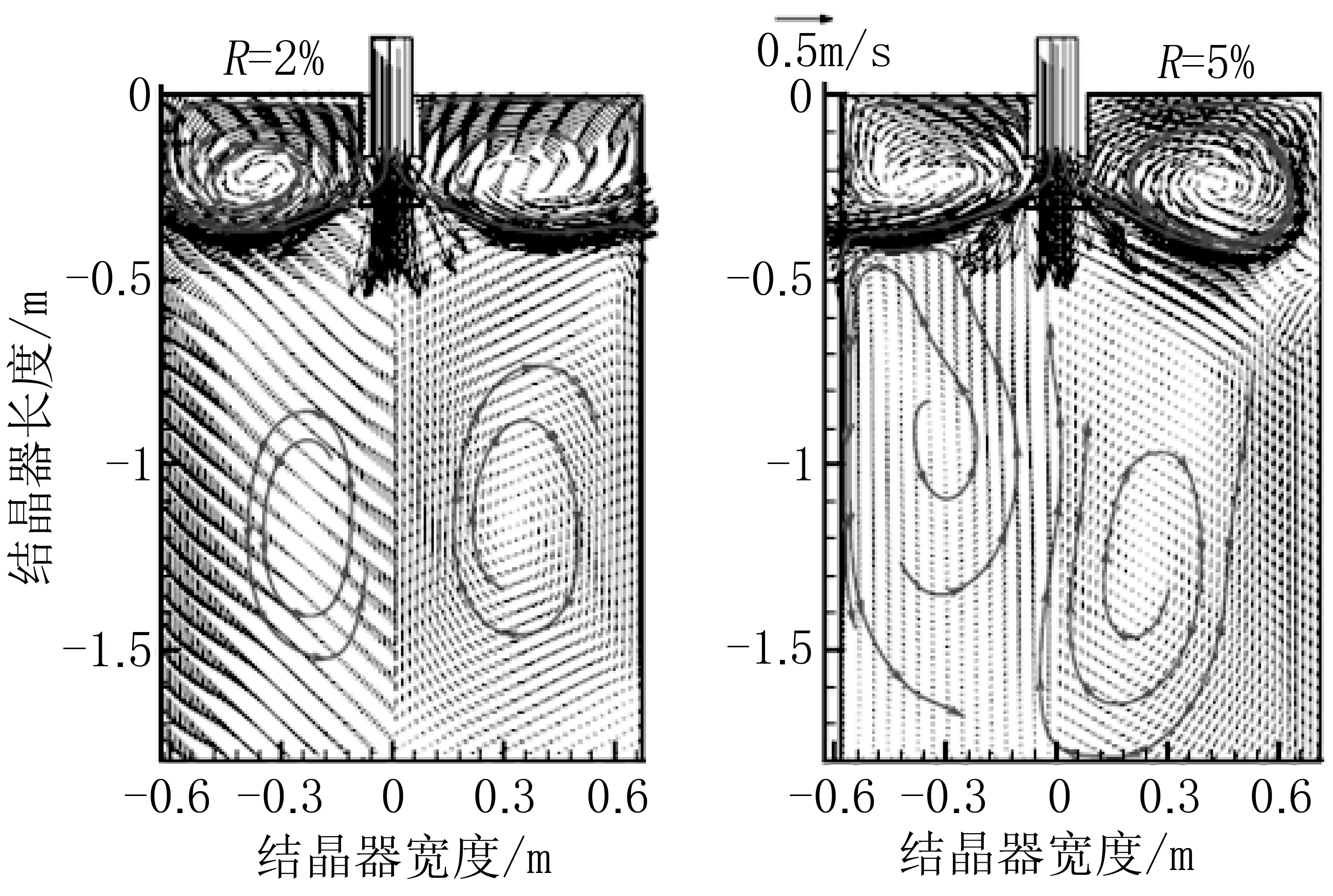

模拟条件用到了结晶器断面、拉速和浸入式水口插入深度,详见表1数据。两种不对称度条件下的结晶器中心面和液面速度场如图1。

图1 两种R下的结晶器流程

由图1可以看出:

(1)水口不对中造成结晶器流场的不对称较为明显,且R越大,不对称程度越大。

(2)下部流场的不对称同时导致液面附近形成漩涡,且R越大,出现的漩涡也越大,这直接导致卷渣的形成。

进一步的模拟发现,这种漩涡是由水口高速出流的流体与回流方向的低速流体(几乎属于水平流动状态)相撞剪切形成的。以下的物理模拟更为直观的说明了这一点。

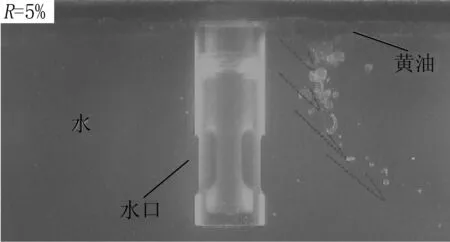

2)物理模拟

通过物理模拟实验可以清晰地看到卷渣现象,如图2所示。

图2 物理模拟的卷渣现象

(1)由液面引发的涡流发展较深,并在出流处破碎分散。

(2)R值越大,引发液面漩涡并造成卷渣的几率越大。上述两种方式的模拟分析与文献[8]有相同的研究结论。

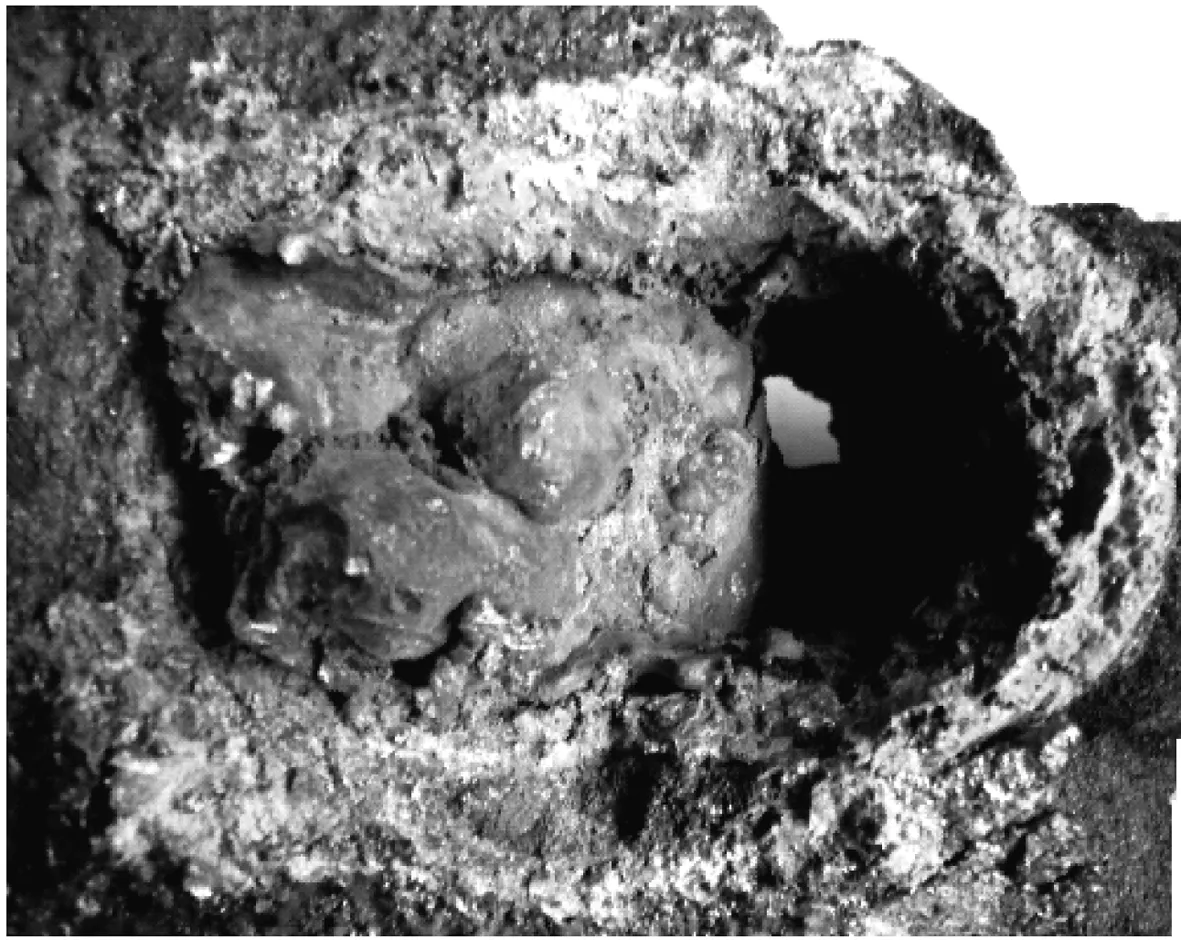

3.2 水口结瘤对结晶器流场的影响

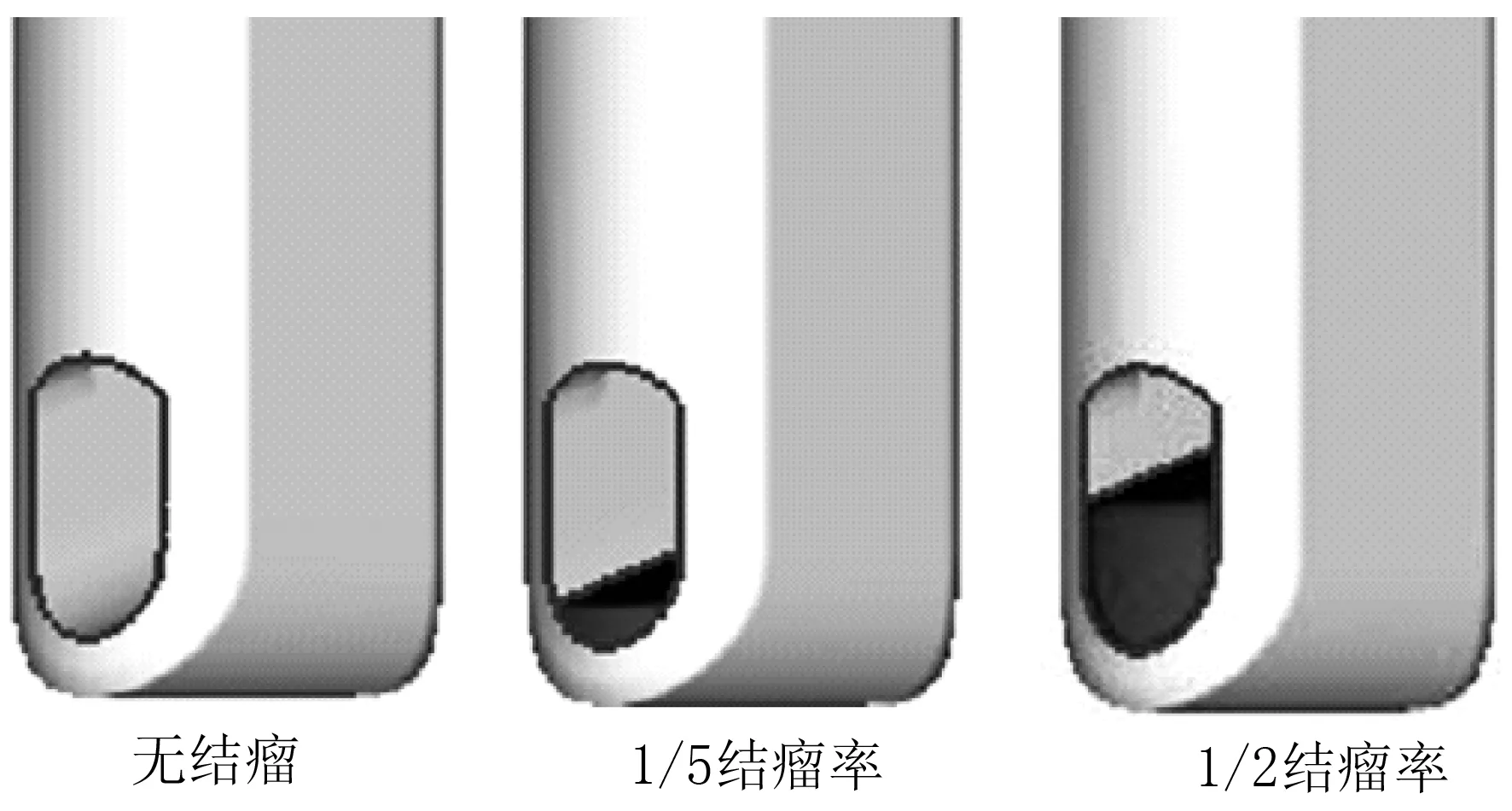

该钢厂3#板坯连铸机所浇注的低碳钢主要采用Al脱氧,生成的Al2O3夹杂极易造成水口结瘤。对于水口结瘤一般分为上部结瘤和出口结瘤,该钢厂水口结瘤以出口结瘤为主。现场的原因查找中也发现了水口出口结瘤实物,见图3。按照一般的模拟方法,定义了结瘤率的概念,即结瘤面积占整个侧孔出口面积的比例,见图4。

为简化模拟,提高计算速度,假设结瘤部分只存在于浸入式水口出口的一侧,结瘤面积分别取1/5和1/2的两种情况。模拟条件用到了结晶器断面、拉速和浸入式水口插入深度,详见表1数据。图5所示为3种结瘤情况下结晶器上部水口附近的流场速度图。

图3 浸入式水口出口结瘤物

图4 浸入式水口左侧出口结瘤模型

图5 浸入式水口出口不同结瘤率 对结晶器上部流场的影响

由图5可知:

1)浸入式水口出口部分结瘤后,钢流流股更多的从未结瘤侧流入结晶器,因此水口两侧流股不对称,结瘤后对出口速度有显著影响。

2)结瘤侧回流中心位置上移,出口流股速度减弱,该侧液面流动速度减小,另一侧则相应增强。

这样,造成结晶器液面水口两侧钢液流速不对称,直接导致漩涡的产生,严重的将造成液面卷渣现象的发生。

工况条件下,塞棒控流过程中,由于其操作过程中的升降加上钢液本身的湍流作用,水口结瘤物很可能随钢流冲刷而脱落。如果有较大结瘤物因此而滞留铸坯中,在拉坯交变应力和热应力的作用下很可能造成漏钢。即便不影响生产顺行,也极有可能导致随后的轧制缺陷。

3.3 塞棒控流区结瘤对结晶器流场的影响

塞棒端头或碗部局部结瘤等情况所造成的结晶器偏流有如下几种情况:

1)该区域结瘤后,钢流在重力作用下以较为异常的角度通过浸入式水口流入结晶器,出口钢流存在一定的发散现象,直接导致结晶器流场的紊乱,造成偏流。

2)如果该处的结瘤物被钢流冲刷并随钢流进入结晶器,这些尺寸相对较大的结瘤物在被凝固坯壳捕捉的情况下,较易造成拉坯漏钢。

3)如果该处脱落的结瘤物滞留浸入式水口内壁或者水口出口处,将会加重结晶器偏流现象的程度,造成较严重的卷渣。

另外,塞棒端头或碗部局部结瘤一旦形成,控流精度受到不同程度的影响,甚至难以控流,直接影响生产顺行,这种影响所造成的负面效应远远超出偏流的影响。

4 改进措施及效果

4.1 改进措施

通过上述分析,不难发现结晶器偏流对连铸生产造成的危害程度,为此,主要采取了如下措施予以控制:

1)炼钢工序规范Al脱氧工艺,将先前的铝线改为铝铁,Ar站一次性将Al加足,减轻精炼频繁调铝,以避免最后一次调铝后因节奏紧张软搅拌时间不足。同时,强化钙处理工艺,采用铝钙复合包芯线代替钙铁线。

2)连铸工序加强了现场操作精度,使浸入式水口位于结晶器的正中央,以控制液面漩涡,避免漩涡卷渣的产生。

3)采用较大口径的中包下水口,严禁冲棒操作,严格执行恒拉速操作规程。

4.2 改进效果

1)课题攻关后,统计2014年05月份到09月份数据表明无一次因卷渣原因造成的漏钢事故发生,生产顺行率几乎达到百分百,皮下夹渣现象显著改善。

2)新近的5次客户走访反映SPHE卷板未发生任何因夹杂缺陷造成的使用问题。

5 结论

1)当水口对中不良、水口结瘤及塞棒端头或碗部局部结瘤等情况都会出现结晶器流场和液面速度的不对称。在水口不对称度为5%时,水口附近出现较大漩涡。

2)炼钢连铸工序工艺调整后,漏钢事故发生率得到完全控制,SPHE卷板皮下夹渣现象得到有效控制。

[1]Youjong KWON, Jian ZHANG, Hae-Geon LEE Water Model and CFD Studies of Bubble Dispersion and Inclusions Removal in Continuous Casting Mold of Steel. ISIJ Internation.2006,Vol.46(2):256-267.

[2]Brian G.Thomas. Mathematical Modeling of The Continuous Slab Casting Mold[C]: A State of the Art Review. Steelmaking Conference Proceedings. 1991: 106-115.

[3]文光华,李刚,张建春.高速板坯连铸结晶器内流场、温度场的数值模拟[J]. 重庆大学学报(自然科学版),1997,Vol.20(6):24-27.

[4]孙于萍,李杰,乐可襄,周兰聚.板坯连铸结晶器钢液流场的数学模拟[J].特殊钢,2005,Vol.26(2)12-15.

[5]朱苗勇,刘家奇,肖泽强.板坯连铸结晶器内钢液流动过程的模拟仿真[J].钢铁,1996,Vol.30(8):24-27.

[6]乔国林,童朝南,孙一康.基于FLUENT的结晶器出钢温度控制的研究[J].冶金设备,2005(3): 22-27.

[7]S.LOPEZ-RAMIREZ, J.de J.BARRETO.Modeling Study of the Influence of Turbulence Inhibitors on the Molten Steel Flow, Tracer Dispersion and Inclusion Trajectories in Tundishes.Metallurgical and Materials Transactions B.2001,Vol.32B:616-525.

[8]李宝宽,李东辉. 连铸结晶器内钢液涡流现象的水模拟观察和数值模拟[J].金属学报, 2002,Vol.38(3):316-318.

Simulation Study on the Bias Current in Slab Mold

Wei Hongwu

(Anyang Iron and Steel Group Co., Ltd., Anyang 455004)

Severity of the breakout due to the bias current of the slag entrapment had been analyzed by meams of simulation according to SPHE rolled plate with inclusion defects in quality in a certain steel plant. And the corresponding adjustment process for the steelmaking and continuous casting process had also been conducted. Simulation results showed that the SEN off the center, nozzle blockage or the stopper flow control area blockage, could lead to asymmetry between mold flow field and liquid surface velocity. When the nozzle asymmetry degree was 5%, a lager vortex would appear near the nozzle. After taking the corresponding technological measures, SPHE steel leakage accidents had been gotten fully control, and the hypodermic inclusion in the SPHE rolled plate also been controlled effectively.

Bias current Slag entrapment Slab mold Numerical simulation Physical simulation

魏宏武,男,1971年出生,毕业于北京科技大学冶金机械专业,机械高级工程师,安阳钢铁股份有限公司第二炼轧厂,长期从事设备技术管理工作

TF777

A

10.3969/j.issn.1001-1269.2015.01.006

2014-10-29)