板坯连铸机结晶器改造技术的研究

2015-06-15王建伟胡晓路陈鲲鹏

王建伟 胡晓路 陈鲲鹏

(中冶赛迪上海工程技术有限公司装备设计部 上海200940)

·革新与改造·

板坯连铸机结晶器改造技术的研究

王建伟①胡晓路 陈鲲鹏

(中冶赛迪上海工程技术有限公司装备设计部 上海200940)

通过对一台引进的二手连铸机中的结晶器设备存在的问题进行分析,提出一种可行的改造方案,通过采用液压调宽装置代替原有手动调宽装置,以提高连铸机生产效率。就改造过程中遇到的问题及解决问题的过程进行简要描述,以供在解决同类问题时参考。

结晶器改造 调宽装置 液压驱动

1 前言

结晶器是连铸机设备中的关键设备,其稳定性直接影响生产。其作用是使钢水在其内部形成一定厚度的坯壳,并将其输送到二冷区域中进一步凝结[1]。

结晶器一般由外弧侧框架(水箱)、内弧侧框架(水箱)、侧边框架、窄边支撑、宽度调节装置、宽边夹紧装置、铜板和足辊等组成。实际生产中,通过打开宽边夹紧装置,由宽度调节装置带动窄边的位置调整,从而达到调整生产铸坯宽度和锥度的目的。当前新建的板坯连铸机基本上都具备在线冷调宽功能,即在无钢水的情况下,通过控制画面设定,实现结晶器宽度和锥度自动调节。部分连铸机具备在线热调宽功能,即在带钢水生产过程中,实现结晶器宽度和锥度自动调节。

本改造技术方案是针对于一台从意大利引进的二手连铸机,属于20世纪80年代的产品,为全弧型连铸机。方案针对这台连铸机存在的问题,对结晶器进行改造。经过前期现场考察、方案讨论研究、设计制造,最终在实际生产中投用,提高了连铸机生产效率。

2 结晶器存在的问题及改造难点

2.1 结晶器在生产中存在的问题

该连铸机原设计的结晶器可采用在线手动调宽装置,但无锁紧装置,在生产中会导致锥度走偏,从而影响铸坯生产质量。引进后,经现场改造,在结晶器的调宽螺杆内侧增加一个锁紧螺母,以防止结晶器宽度和锥度漂移,从而保证了铸坯生产质量。

但是,改造后的结晶器不能够在线进行调宽,需要在离线专门维修区进行。即当需要生产不同宽度铸坯时,需拆除在线结晶器并吊离,另准备结晶器在维修区进行宽度和锥度的设定,再吊装上线进行更换,通过更换结晶器来实现结晶器的宽度调整。如此操作,作业时间长,大大降低了连铸机的生产效率。

因此,为了提高该连铸机的生产效率,扩大产能,必须对结晶器进行再次技术改造,增加电动或液压宽度调节装置,以实现结晶器的在线自动调宽,缩短结晶器宽度调整的作业时间,并能够保证铸坯生产的质量。

2.2 调宽装置改造的难点

设备改造方案必须以在最大程度利旧原有设备为基本原则,为生产节约改造成本。因此,在旧式设备结构空间条件的约束下,能够解决以上的问题,是这次改造的难点。

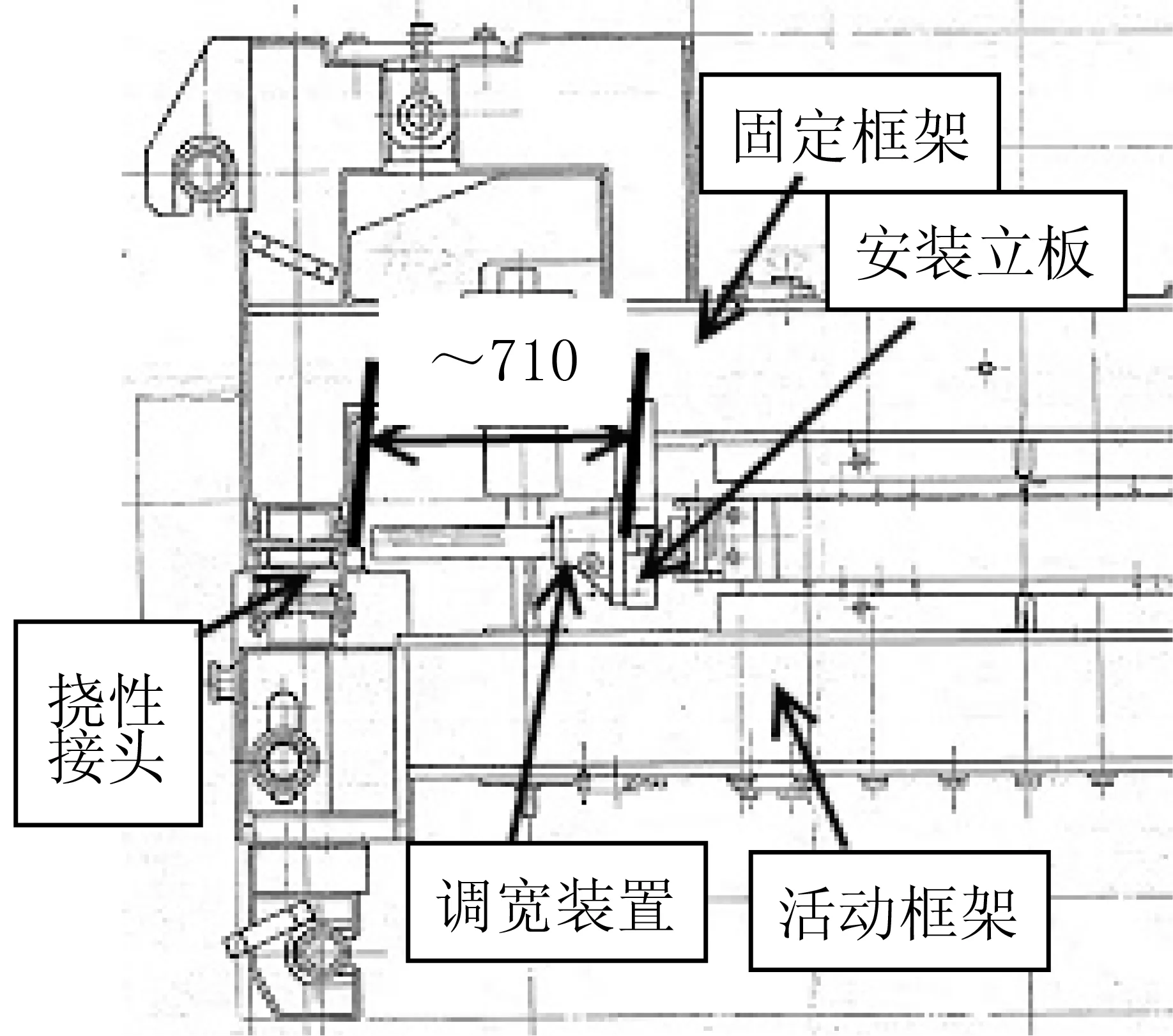

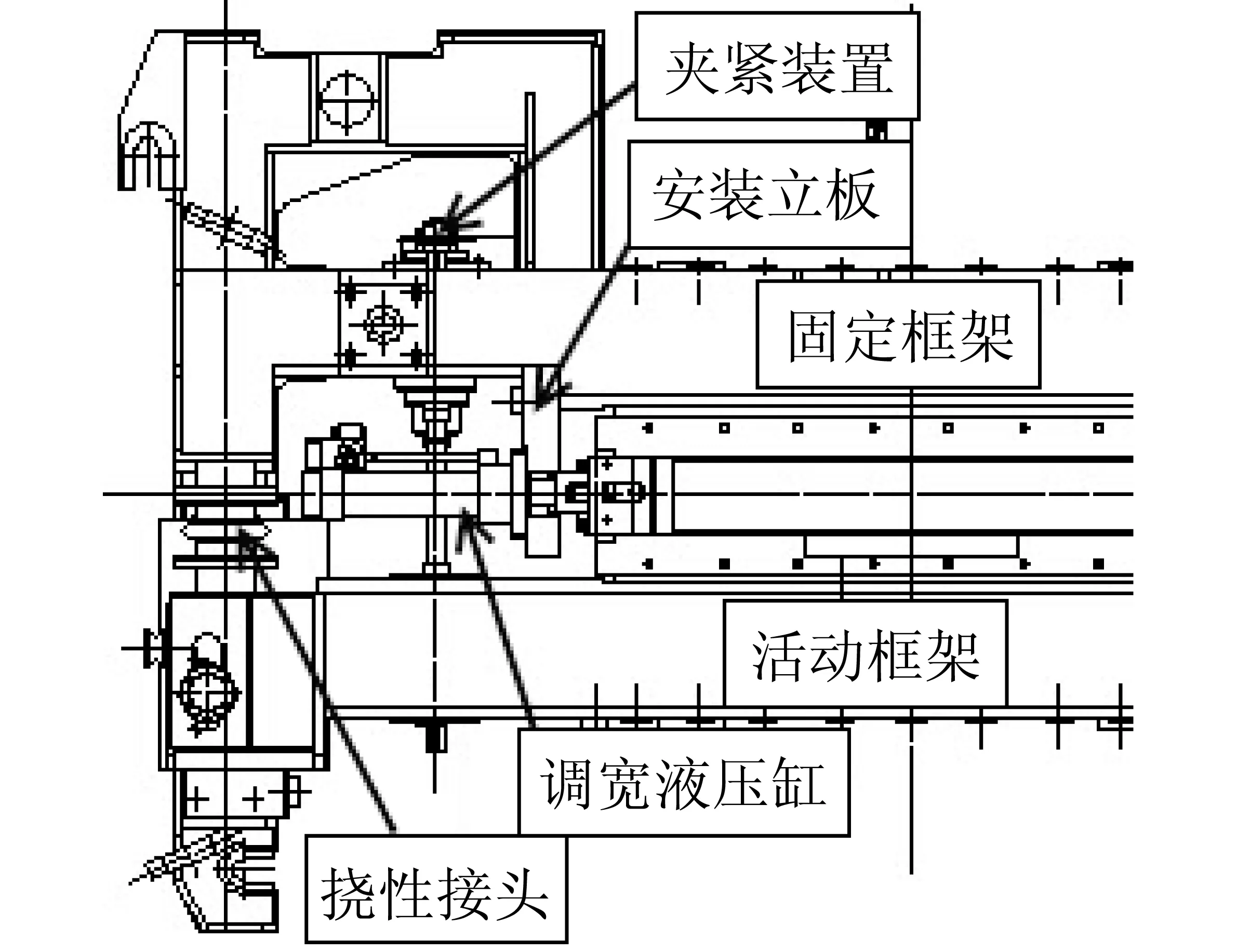

该连铸机的结晶器采用固定组合式结构,外弧侧框架为固定框架,内弧侧为活动框架,没有侧框架。固定框架安装在结晶器振动装置上,冷却水由振动装置供给。活动框架支撑在固定框架延伸的梁上,冷却水由固定框架通过挠性管接头供给。结晶器手动调宽装置在活动框架和固定框架之内,安装在固定框架提供的立板上,其延伸方向受到挠性管接头限制。如图1、图2所示。

从图2中,可知原调宽装置安装立板到挠性接头的距离:~710mm,即改造方案如果能够在此空间内实现,就可以达到设备利旧的最大化。设备改造如果突破此空间将需要将挠性接头移位,必然会涉及对原设计框架进行大动作改造,造成改造成本的增加。因此,以下技术改造方案以保证能够在此有限空间内可以实现为出发点,此为改造难点。

图1 结晶器改造空间

图2 结晶器俯视图

3 改造方案

3.1 调宽装置驱动型式选择及改造方案

目前,板坯连铸机结晶器宽度调节主要有两种方式:一种为电动调节方式,一种为液压调节方式。电动调节方式是由伺服电机驱动,通过蜗轮蜗杆和丝杆推动窄边支撑进行宽度调节。结晶器宽度和锥度由蜗轮蜗杆的自锁和制动器进行锁定。液压调节方式是由液压缸直接作用在窄边支撑上推动其进行宽度调节。液压缸动作精度控制可采用比例阀控制或伺服阀控制。

如果采用电动驱动方式,需在设备本体外增加调宽装置电动驱动,在设备本体上增加丝杆调节装置,并通过万向联轴器将彼此联结。如此,在二冷密闭室内,需增加支撑梁用于安装电动驱动,会使有限的空间更加拥挤,且检修空间狭小,检修不利。另外,由于原设计结晶器没有侧框架,不能安装丝杆装置,需对框架进行重新设计改造,造成原框架不能利用,不利于改造成本控制。因此,基于以上这些原因,改造技术方案中的结晶器调宽装置不考虑采用电动驱动型式。

按照该连铸机原有产品大纲,结晶器的宽度调整范围必须在600mm~1350mm之间,且考虑铜板磨损量10mm,则结晶器的单边最大调宽范围为385mm,即液压缸的行程必须大于385mm,同时考虑到液压缸组件中位移传感器和控制阀等的尺寸,由此设计出的液压缸组件尺寸较大,将无法在描述中的有限空间安装。

因此,如果采用液压驱动方式,需对结晶器的调宽范围和液压缸组件的构造进行调整优化。

通过与用户探讨,根据该板坯连铸机及同车间的另外一台连铸机的实际生产情况,将结晶器调宽范围缩小为800mm~1300mm,则结晶器的单边最大调宽范围缩小到260mm。液压缸组件设计时,将控制阀与液压缸分离,安装在机旁的阀台上。虽然如此设计,会影响液压缸的响应速度,但不会对调宽的精度造成影响,仅是液压配管量的增加。此外,再考虑采用紧凑型位置传感器,进一步缩小液压缸组件尺寸。最终将液压缸组件从安装面到末端的尺寸控制在650mm以内,可以在上述有限空间内进行安装。

为不改变框架结构,进一步的利用原调宽装置安装立板安装液压缸,如图3所示。如此,改造仅是对立板安装面进行堆焊、加工,加工螺纹孔等,无需对框架进行修改。

图3 改造后结晶器液压缸安装位置

3.2 宽边夹紧装置改造

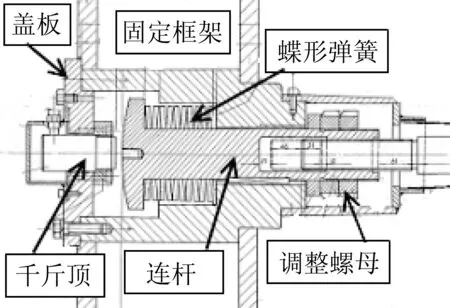

结晶器的活动框架与固定框架通过宽边夹紧装置进行联结固定,使窄边铜板与宽边铜板紧密贴合。原设计结晶器宽边夹紧装置由蝶形弹簧夹紧,依靠千斤顶打开,如图4所示。千斤顶为手动接管通油,不能自动控制。为配合实现结晶器宽度的自动调节,需要对原宽边夹紧装置进行改造。

图4 原结晶宽边夹紧装置

改造方案充分考虑原安装条件,用液压缸代替千斤顶,并更换拉杆组件。夹紧液压缸的设计充分考虑了原盖板的安装方式,能够与盖板进行无缝替换。根据钢水静压力及夹紧液压缸打开作用力计算,蝶形弹簧进行了重新选型设计。

改造后夹紧装置由于液压缸、蝶形弹簧、安全滑板及锁紧螺母等组成,如图5所示。结晶器在正常状态下由蝶形弹簧将活动框架夹紧,保持宽边铜板与窄边铜板严密。当结晶器需要进行宽度调节时,液压缸推动拉杆前进,压缩碟形弹簧,使宽边铜板与窄边铜板之间产生间隙,避免铜板在调宽过程中产生磨损。

图5 改造后结晶器宽边夹紧装置

通过以上描述可知,本次改造方案解决这台二手连铸机结晶器调宽装置及其相关内容的改造难点,并完全利旧了原设备框架,没有对结晶器本体结构及结晶器相关设备造成影响。

4 结论

这台引进的二手连铸机结晶器经过此次改造后,连铸机的生产效率有很大的提高,并由于能够在线自动宽度调节,大幅度减少了结晶器备件的数量,降低了生产成本。本改造技术方案在最大程度上利旧了原来设备,未对周边结构产生影响。改造后的结晶器其性能也达到了较高的水平,能够达到以下精度:

结晶器冷调宽精度单边0.1mm;

结晶器冷调锥精度单边0.1mm;

结晶器在浇铸过程中宽度精度单边0.1mm~0.15mm;

结晶器在浇铸过程中锥度精度单边0.1mm~0.15mm;

结晶器在线冷调宽速度为Max.150mm/min。

[1]琚国青.板坯结晶器[J].冶金设备,1993(3).

[2]王文学,赵敏.板坯结晶器跑锥的理论分析与研究[J].重型机械,2012(6).

[3]冯科,韩志伟.板坯连铸结晶器窄面理论锥度的仿真预测[J].钢铁技术,2008(2).

[4]曲锡辉,张伟.板坯连铸结晶器振动装置的改造[J].冶金设备,2010(4).

[5]Friedr ich Derflinger, Kurt Engel.奥钢联(VAI)紧凑型连铸机—增加板坯生产能力及灵活生产的新型连铸机理念[J].连铸,2006(3).

Research of Slab Caster Mold Revamping Technique

Wang Jianwei Hu Xiaolu Chen Kunpeng

(Equipment Design Department, CISDI Shanghai Engineering Co., Ltd., Shanghai 200940)

This article analyze the problems in the mold of a certain secondhand slab caster, and a revamping solution would be supplied for increasing caster efficiency by using hydraulic adjustment device instead of manual adjustment device. This article would show the problems in the revamping and the process of the solution. The conclusion provide the reference of the solution similar problems.

Mold revamping Width adjustment device Hydraulic drive

王建伟,男,1981年出生,毕业于东北大学机械电子工程专业,硕士,工程师,现从事设备设计工作

TF777.1

B

10.3969/j.issn.1001-1269.2015.01.013

2014-09-17)