超音速等离子喷涂Mo涂层的摩擦磨损性能

2015-06-12刘贵民杨忠须

刘贵民, 杨忠须, 魏 敏, 闫 涛

(1. 装甲兵工程学院装备维修与再制造工程系, 北京 100072; 2. 北京福锐克森热喷涂科技有限公司, 北京 102200)

超音速等离子喷涂Mo涂层的摩擦磨损性能

刘贵民1, 杨忠须1, 魏 敏2, 闫 涛1

(1. 装甲兵工程学院装备维修与再制造工程系, 北京 100072; 2. 北京福锐克森热喷涂科技有限公司, 北京 102200)

为提高45CrNiMoVA钢表面的耐磨性能,采用HEP Jet超音速等离子喷涂系统在其表面制备了Mo涂层,通过场发射型超高分辨率扫描电镜(Field Emission Scanning Electron Microscopy,FESEM)、X射线能量谱仪(Energy Dispersive Spectrometer,EDS)、电子扫描电镜(Scanning Electron Microscopy,SEM)及高精度三维形貌仪对比分析了涂层与基体的摩擦磨损性能及磨损机理,并对涂层磨损率的影响因素进行了研究。结果表明:轻载荷(试验载荷为5 N)、低频率(滑动频率为5 Hz)下,涂层的磨损率略低于基体,其磨损机理为粘着磨损和氧化磨损,而基体为粘着磨损、氧化磨损和轻微的磨粒磨损;重载荷(试验载荷为20 N)、高频率(滑动载荷为20 Hz)下,涂层的磨损率约为基体的50%,磨损机理同样为粘着磨损和氧化磨损,基体则表现为严重的磨粒磨损和氧化磨损;涂层磨损率随载荷的增加呈先上升后下降的趋势;涂层磨损率随滑动频率增大而上升,但上升速度不一,这与摩擦生热量对氧化膜生成速度影响程度密切相关;涂层磨损率随时间延长而稳定上升。

Mo涂层; 超音速等离子; 耐磨性; 磨损机理

Mo是一种具有战略意义的稀有金属,具有弹性模量高(2 795~3 942 MPa)、熔点高((2 620±10 )℃)、膨胀系数低(25~70 ℃,5.8×106~6.2×106)以及良好的耐酸碱腐蚀性能[1],在宇航、核能、冶金、电气、化工等领域有着广泛的应用及良好的发展前景。自20世纪70年代以来,人们通过热喷涂Mo涂层对同步环、气环、航空叶片及军工装备等重要废旧零部件表面进行性能强化,实现了废旧零部件的再制造循环利用[2-3]。伴随着热喷涂工艺的不断发展成熟,有关高质量Mo涂层的制备工艺及性能研究越来越引起从事再制造工程研究人员的注意。

Mo涂层的制备工艺研究按时间划分大致分为3个阶段,即火焰喷涂阶段、等离子喷涂阶段及新兴热喷涂阶段(爆炸喷涂、冷喷涂、高速燃气喷涂等),受成本及性能需求两大因素制约,等离子喷涂具有的优异综合性能使其成为Mo涂层制备的重要手段,但成本低的火焰喷涂仍占据着一定的市场[4-5]。45CrNiMoVA钢属于高强度的结构钢,具有优异的综合力学性能,是火炮、导弹、航天装备等重要零部件的理想材料,但摩擦磨损及高速冲击的苛刻服役工况对此类零件的表面耐磨性能要求较高[6]。为探索超音速等离子喷涂Mo涂层对45CrNiMoVA钢表面耐磨强化的作用及涂层摩擦磨损规律,笔者在前期研究的基础上[7-8],对超音速等离子喷涂Mo的摩擦磨损性能进行研究,以期为进一步拓展HEP Jet超音速等离子喷涂Mo涂层的应用提供数据支持。

1 试验部分

1.1 试验材料及涂层制备

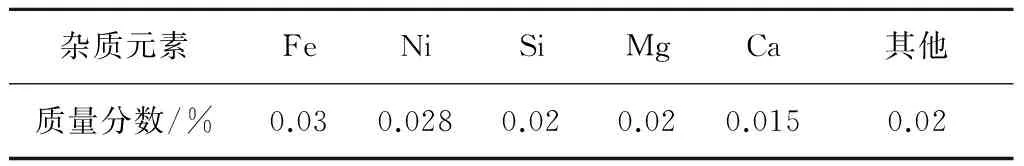

Mo粉由北京桑尧技术开发有限公司生产(牌号SY-211,纯度≥99.9%,粒径范围为45~96 μm),其主要杂质质量分数见表1;基体材料为45CrNiMoVA钢(860~880 ℃淬火、420~440 ℃回火),其主要元素的质量分数及力学性能分别如表2、3所示,试样线切割尺寸为20 mm×10 mm×10 mm。

表1 Mo粉主要杂质元素的质量分数

表2 45CrNiMoVA钢主要元素的质量分数

表3 45CrNiMoVA钢的力学性能

采用HEP Jet超音速等离子喷涂系统制备Mo涂层,选用3号喷嘴,具体喷涂参数如下:喷涂电压为115 V,喷涂电流为380 A,H2流量为14 L/min,Ar流量为130 L/min,喷涂距离为100 mm,送粉率为40 g/min。喷涂过程中采用压缩空气进行冷却,使基体温度保持在200 ℃以下,涂层厚度控制在0.2~0.4 mm。涂层制备的具体操作步骤为:1)采用500目砂纸粗磨去除试样表面氧化膜、铁锈等杂质,并用1 000目砂纸精磨以保证彻底清除;2)用乙醇浸泡所有试样进行超声清洗以去除油污;3)选用24目棕刚玉进行试样表面喷砂处理,喷砂距离为150 mm,喷射角度为60°;4)喷砂结束后,用喷枪吹气清除试样表面的残留砂粒,将试样固定,进行无供粉超音速等离子焰预热,预热时间为30 s;5)预热后进行涂层制备。

1.2 摩擦磨损试验及表征

利用CETR-3型多功能摩擦磨损试验机进行摩擦磨损试验,对磨件为φ4 mm的ZrO2陶瓷球采用往复式干摩擦磨损形式,其试验工艺条件为:试验载荷为5~20 N,滑动频率为5~20 Hz,单次行程为4 mm,摩擦时间为0~60 min。为避免涂层表面粗糙度不一致对摩擦磨损结果带来的影响[9],所有试样在试验前均经研磨抛光预处理至粗糙度Ra≤0.8 μm。试验结束后,采用Nava NanoSEM450/650场发射型超高分辨率扫描电镜(Field Emission Scanning Electron Microscopy, FESEM)及X-Max 80型X射线能量谱仪(Energy Dispersive Spectrometer, EDS)观察磨痕形貌并分析元素成分,利用Quanta 200型电子扫描电镜(Scanning Electron Microscopy, SEM)对收集到的磨屑形貌进行表征分析,结合Lext OLS型高精度三维形貌仪测量磨损体积,取3次测量的算术平均值,计算涂层在不同摩擦磨损条件下的磨损率,以进行耐磨性能对比。

2 涂层与基体的摩擦磨损性能

2.1 涂层与基体的磨损率

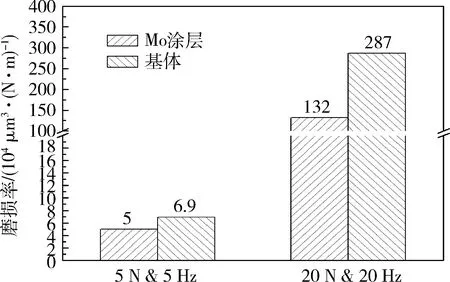

保持滑动摩擦时间为30 min,对比考察涂层与基体分别在轻载荷(试验载荷为5 N)、低频率(滑动频率为5 Hz)及重载荷(试验载荷为20 N)、高频率(滑动频率为20 Hz)下的磨损率,如图1所示。可以看出:涂层与基体在轻载荷、低频率时的磨损率均较小,且前者略小,表明涂层的耐磨性比基体稍好;在重载荷、高频率时,涂层与基体的磨损率均明显上升且基体的磨损率约为涂层的2倍多,则其耐磨性比涂层差。上述结果说明采用超音速等离子喷涂在45CrNiMoVA钢表面制备Mo涂层可以增强其表面耐磨性。

图1 涂层与基体磨损率

2.2 涂层与基体的摩擦因数

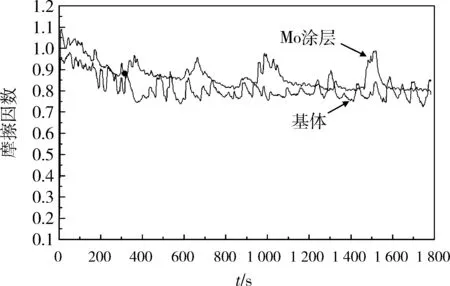

经计算,涂层与基体在轻载荷、低频率下的平均摩擦因数分别为0.870和0.811,涂层的平均摩擦因数稍高于基体,可能与二者的磨损机制有关。图2为轻载荷、低频率下涂层与基体的摩擦因数曲线,可以看出:1)涂层与基体的摩擦因数在摩擦起始阶段较大,经短暂磨合后开始下降,且呈下降趋势,但基体的摩擦因数出现频率大于涂层;2)涂层的摩擦因数峰值相对较高,但其出现的频率低于基体,2个峰值间均有一段时间较长的稳定期。笔者分析认为,出现上述结果可能是由摩擦过程中氧化膜的生成所致:1)在轻载荷、低频率下,涂层在干摩擦时易在摩擦表面生成耐磨氧化膜,因涂层内部的固有孔隙及层片微裂纹,所生成的氧化膜不稳定,耐磨作用仅仅能够维持一段时间,氧化膜被破坏后摩擦因数会急剧上升,随后氧化膜再次生成,摩擦因数得以下降并稳定,如此往复循环,便形成了图中涂层摩擦因数曲线;2)基体在磨损过程生成的氧化膜在稳定性及耐磨性上均弱于涂层,很快便失去耐磨作用,因而摩擦因数峰值出现的频率较大。

图2 轻载荷、低频率下的摩擦因数曲线

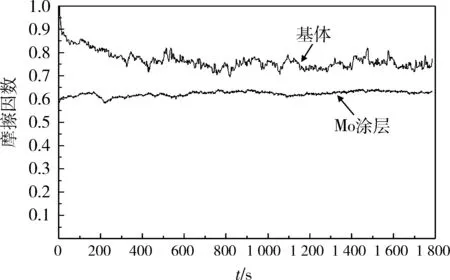

图3为重载荷、高频率下涂层与基体的摩擦因数曲线,可以看出:涂层的摩擦因数较低且基本稳定在0.60~0.65之间,而基体的摩擦因数相对较高且呈小幅震荡直到结束,计算可得涂层与基体的平均摩擦因数分别为0.623和0.766。与轻载荷、低频率下的摩擦因数曲线不同的原因依然与氧化膜的生成有关:1)在重载荷、高频率下,涂层和基体的氧化膜生成速度均得到加快,氧化膜起到了一定的润滑及保护作用,因而摩擦因数均较低;2)涂层表面的氧化膜相对基体较为稳定且流动性较好,能够迅速填满涂层中的孔隙或微裂纹,并支撑起后续氧化膜,而持续存在的氧化膜发挥了良好的耐磨减摩作用,因而涂层的摩擦因数基本稳定且低于基体;3)载荷及频率增加引起的摩擦生热加剧了摩擦表面温度的升高,有研究[10]表明,高温环境下Mo涂层氧化膜表面将会生成具有润滑效果且易升华的MoO3,因此

图3 重载荷、高频率下的摩擦因数曲线

MoO3的润滑作用进一步降低了涂层的摩擦因数,减轻了磨损。综合上述,重载荷、高频率下涂层表面持续存在的稳定氧化膜有利于降低摩擦因数及减轻材料磨损,与涂层磨损率数据所反映的结果一致。

3 涂层与基体的磨损机理

3.1 涂层与基体的磨损表面

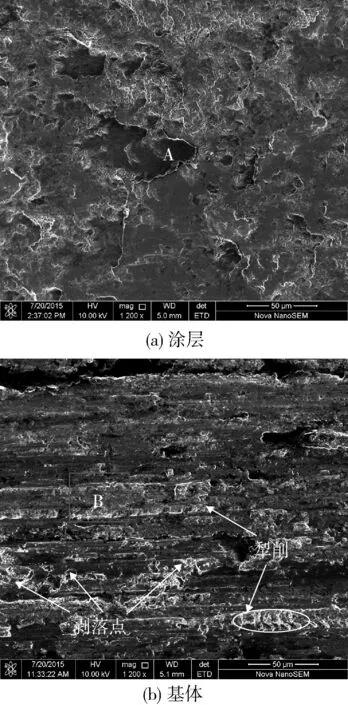

图4、5分别为涂层与基体在2种不同滑动摩擦条件下的磨损表面形貌。由图4(a)可知:涂层在轻载荷、低频率条件下,磨损表面存在大小不一且深度较浅的层片剥落坑,剥落坑内可观察到垂直于摩擦面的微孔隙,以及已卷起但未脱落的深色小层片。由图4(b)可知:基体磨损表面沿滑动方向布满了相对细长的剥落坑,其间夹杂着一些细小的剥落点,剥落坑周边隐约可见一些平行于滑动方向的犁沟。根据两者均出现的剥落坑可知:涂层与基体均属于粘着磨损,同时基体还带有轻微的磨粒磨损。

图4 轻载荷、低频率下涂层与基体磨损表面形貌

图5 重载荷、高频率下涂层与基体磨损表面形貌

由图5(a)可知:重载荷、高频率下涂层的磨损表面相对基体较为平坦,且留有明显的因材料塑性变形而流动的痕迹。由图5(b)可知:基体在载荷、高频率下,呈现出较为严重的磨粒磨损,平行于滑动方向的犁沟开始变宽,其边沿存在被挤出的“阶梯状”材料(图中椭圆所示),同时可观察到犁沟终端剥落坑的数量增加且呈连续分布。

为验证涂层与基体在磨损过程中是否发生了氧化磨损,分别对磨损表面不同位置的元素分布进行EDS分析。表4为图4中涂层与基体相应位置的EDS分析结果。

表4 图4中磨损表面不同位置点EDS扫描分析结果

通过对比不同位置点的元素含量发现:1)涂层与基体均在不同位置点发生了不同程度的氧化磨损;2)B、D点的O元素含量明显大于A、C点,说明深色区域的氧化程度较浅色区域要大,图4(a)中深色区域的面积大于图4(b),表明轻载荷、低频率下涂层发生的氧化磨损比基体要严重。

表5为图5中涂层与基体微区EDS面扫描分析结果,可以看出:1)在重载荷、高频率下,基体磨损表面的O元素质量分数为38.29%,与涂层的37.15%大致相当,由于涂层内部本身就含有一定量的O元素,因此基体磨损表面发生氧化反应的程度要大于涂层;2)涂层与基体的磨损表面均出现了Zr元素,说明对磨件也形成了一定量的磨损而产生了材料转移;3)涂层磨损表面的Zr元素质量分数为10.63%,大于基体的6.41%,因而可推断涂层的耐磨性能优于基体,这与磨损率的数据是一致的。

表5 图5中磨损表面微区EDS面扫描分析结果

3.2 涂层与基体的磨屑

为进一步揭示涂层在重载荷、高频率下的耐磨性强于基体的机理,对收集的磨屑进行微观表征分析。重载荷、高频率下涂层与基体的磨屑形貌如图6所示。由图6(a)可知:涂层磨损产生的磨屑呈“薄饼”多边状且大小不一,磨屑表面可见明显的微裂纹,可推断面积较小的磨屑是由面积较大的磨屑被磨件反复碾磨破碎所致,另外还有许多松散的小颗粒。由图6(b)可知:基体磨损产生的磨屑体积明显大于涂层磨屑,且呈四边形,其周边还堆积着许多由大磨粒表面或棱角脱落的小颗粒磨屑。一般来说,严重磨损的磨屑尺寸比较大,其典型的尺寸范围为20~200 μm,通过测量涂层与基体的磨屑尺寸可得到二者均属于严重磨损[11];但对比二者可知,涂层磨屑尺寸均小于20 μm,而基体磨屑最大尺寸明显大于20 μm,甚至接近50 μm,因而重载荷、高频率滑动摩擦条件下的基体受磨损程度要大于涂层。

图6 重载荷、高频率下的磨屑形貌

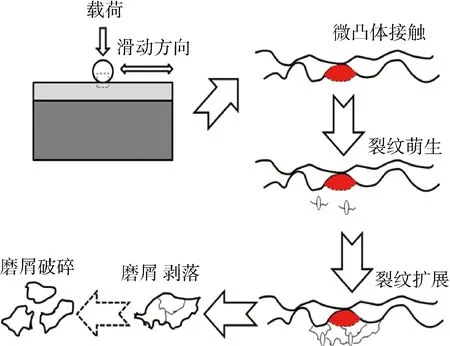

图7为涂层磨屑生成示意图。涂层在重载荷、高频率的滑动摩擦作用下,其材料表层上微凸体接触点将优先受到循环往复的切向载荷及稳定的法向载荷作用,从而发生位错和塑性变形[12],其中:1)位错的不断堆积所产生的应力将在涂层孔隙、层片结合处、氧化颗粒等处率先聚集,进而产生应力集中,导致裂纹萌生并开始扩展[13-14];2)涂层表层发生连续塑性剪切变形时,裂纹在表层内沿近似平行方向扩展至磨损表面,形成多边状的“薄饼”磨屑并从磨损表面剥落;3)此时剥落的磨屑表面积较大,在反复碾磨过程中容易被氧化,氧化后的磨屑自身粘着强度降低,当错开滑动表面时产生的残余弹性应力大于其自身粘着强度时,磨屑则成破裂成为松散的磨粒,因而在图6中的“薄饼状”磨屑周边还散落着许多小颗粒。

图7 涂层磨屑生成过程示意图

与涂层的磨损机理不同,基体磨损以磨粒磨损为主。根据基体磨损表面观察到的宽犁沟及“阶梯状”的材料堆积可推测,两摩擦表面间存在的粒径较大的自由磨粒是导致基体出现严重磨损的根源:1)在重载荷、高频率循环往复的滑动作用下,基体表层或次表层内的组织缺陷、夹杂物、第二相粒子等处将率先出现疲劳裂纹[15-16];2)在法向重载荷及切向循环载荷的作用下,裂纹将持续扩展,致使表层或次表层的材料因出现脆性断裂而剥落产生磨粒;3)剥落后的多棱磨粒一部分被挤出摩擦面,另一部分则镶嵌在摩擦面上,镶嵌在摩擦面上的磨粒在基体表面上产生沿滑动方向的犁沟,基体材料在磨粒前方或两侧不断堆积,致使镶嵌磨粒的运动不断受阻,体积大的磨粒则碾过前方材料继续滑动,从而在犁沟中留下“阶梯状”的材料堆积,体积小的磨粒随缝隙排出,从而在犁沟终端留下剥落点。

4 涂层磨损率的影响因素分析

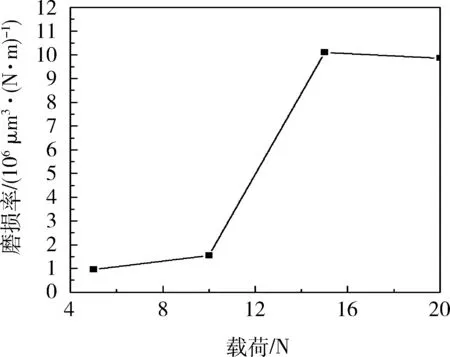

4.1 试验载荷对磨损率的影响

图8为在滑动频率为10 Hz、摩擦时间为30 min时,涂层磨损率随试验载荷的变化曲线,由此可以得出如下结果。1)当载荷在5~15 N范围内时,涂层的磨损率随载荷的增加而上升,其中5~10 N时的上升幅度为6×105μm3/(N·m),10~15 N时的上升幅度为7.6×106μm3/(N·m),相比之下后者比前者高了一个数量级,说明载荷由10 N增大到15 N时涂层发生了严重的材料磨损。这可能与涂层外表层的层片结合强度低有关:当载荷持续增加时,涂层外表层内的裂纹和孔隙数量均急速增加,外表层剥落的材料不断被挤出摩擦面或被挤入裂纹和孔隙,磨损体积迅速增大,导致磨损率的增加速度加快。2) 当载荷从15 N增大到20 N时,涂层的磨损率开始呈轻微下降的趋势。笔者分析认为:当涂层外表层磨损殆尽时,涂层次表层内的孔隙被填满,磨损表面的氧化膜得到了良好的支撑,从而起到了减摩耐磨的作用,因而尽管磨损体积增加了,但涂层的磨损率下降了。

图8 涂层的磨损率随试验载荷变化曲线

4.2 滑动频率对磨损率的影响

图9为试验载荷为10 N、摩擦时间为30 min时,涂层磨损率随滑动频率的变化曲线。可以看出:涂层的磨损率随滑动频率的增大而上升,但其上升的幅度不一,10~15 Hz的磨损率上升幅度最大,15~20 Hz次之,5~10 Hz则最小,这表明滑动频率由10 Hz增加到15 Hz时,涂层发生了严重磨损。滑动频率的增大意味着滑动速度及滑动距离的增大,致使摩擦表面产生的总摩擦热增加,因而不同滑动频率下涂层表面的氧化程度以及氧化膜的稳定性、生成速度都不同,根据上述原因,可作如下分析:

图9 涂层的磨损率随滑动频率变化曲线

1) 滑动频率为5 Hz时,涂层磨损表面产生的热量较小,氧化磨损程度最低,因而磨损率较低;

2) 滑动频率增大至10 Hz时,氧化磨损程度上升,磨损表面的氧化膜被破坏,但涂层外表层的孔隙及裂纹起到了良好的导热、散热作用,此时氧化膜的稳定性较好,因而该阶段的磨损率上升幅度较小;

3) 滑动持续增大至15 Hz时,涂层表层内的孔隙及裂纹已基本被碾碎的材料填满饱和,大量的摩擦热集聚在氧化膜层内,导致氧化膜稳定性下降而被破坏,涂层的磨损体积大大增加,使得磨损率上升幅度最大;

4) 滑动频率上升至20 Hz时,涂层表面氧化膜反复生成的速度加快,当涂层表面的氧化膜被破坏剥落,暴露的涂层材料将迅速氧化生成氧化膜,以保护涂层材料,因而涂层磨损率的上升幅度开始减小。

4.3 摩擦时间对磨损率的影响

当试验载荷为10 N、滑动频率为10 Hz时,涂层磨损率随摩擦时间的变化曲线及非线性拟合曲线如图10所示。可以看出:涂层的磨损率较低,且随摩擦时间的延长呈稳定上升的趋势,但上升速度却整体上放缓,说明涂层在稳定载荷和频率下随时间增加而稳定磨损,显示出涂层良好的耐磨性。

图10 涂层磨损率随摩擦时间的变化曲线及非线性拟合曲线

对磨损率与摩擦时间的关系进行多项式拟合,得到磨损率-摩擦时间非线性方程式为

W=-7.8×10-4x2+0.12x-1.36,

式中:W为磨损率(106μm3/(N·m));x为摩擦时间(min)。

[1] 吕忠. 钼的发展与应用[J]. 中国钼业,1996, 20(4):13-16.

[2] Naimi A, Yousfi H, Trari M. Microstructure and Corrosion Resistance of Molybdenum and Aluminum Coatings Thermally Sprayed on 7075-T6 Aluminum Alloy[J]. Physicochemical Problems of Materials Protection, 2012, 48(5):557-562.

[3] 姜超平,陈宏,郝建民. 等离子喷涂钼的氧化行为与性能分析[J]. 铸造技术,2009, 30(7):915.

[4] 高名传,童向阳,汪洪生. 热喷涂法制备钼系涂层的研究进展[J]. 中国钼业,2014, 38(6):41-45.

[5] Dong S J, Song B, Liao H L, et al. Effect of Dry-ice Blasting on the Deposition Behavior Molybdenum Particles onto Aluminum and Stainless Steel Substrate in Plasma Spraying Process: From Single Splat to Coating[J]. Surface and Coating Technology, 2015, 268(25):46-51.

[6] 孟凡军,朱胜,巴德玛. 45CrNiMoVA钢堆焊修复层组织及摩擦学性能[J]. 机械工程学报,2008, 44(4):150-153.

[7] 刘贵民,杨忠须,闫涛,等. 45CrNiMoVA钢表面喷涂Mo研究[J]. 粉末冶金技术,2015, 33(2): 121-126.

[8] 杨忠须,刘贵民,王海军,等. 超音速等离子喷涂Mo涂层的性能[J]. 材料热处理学报,2015, 36(11):177-183.

[9] 陈枭. 激光重熔低压等离子喷涂MoB/CoCr梯度涂层组织与性能研究[J]. 表面技术,2012, 41(2):23-25.

[10] 郭永明,李续强,王海军,等. 超音速等离子喷涂NiCr-Cr3C2/Mo复合涂层的高温摩擦磨损性能[J]. 中国表面工程,2012, 25(5):31-36.

[11] 布尚 B. 摩擦学导论[M]. 葛世荣,译. 北京:机械工业出版社,2006:210.

[12] 朴钟宇. 面向再制造的等离子喷涂涂层接触疲劳行为及寿命评估研究[D]. 秦皇岛:燕山大学,2010.

[13] Fujii M, Yoshida A. Rolling Contact Fatigue of Alumina Ceramics Sprayed on Steel Roller under Pure Rolling Contact Condition[J]. Tribology International, 2006, 39(9):856-862.

[14] Brantner H P, Pippan R, Prantl W. Local and Global Fracture Toughness of a Flame Sprayed Molybdenum Coating[J]. Journal of Thermal Spray Technology, 2003,12(4):568

[15] 王智慧,何定勇. 疲劳裂纹在奥氏体/铁素体异种钢焊接接头中的扩展行为[J]. 材料工程,2000(12):36-39.

[16] Prchlik L, Gutleber J, Sampath S. Deposition and Properties of High-velocity-oxygen-fuel and Plasma-sprayed Mo-Mo2C Compo-site Coatings[J]. Journal of Thermal Spray Technology,2001,10(4):643-654.

(责任编辑: 尚菲菲)

Friction and Wear Properties of Mo Coating Prepared by Supersonic Plasma Spray

LIU Gui-min1, YANG Zhong-xu1, WEI Min2, YAN Tao1

(1. Department of Equipment Maintenance and Remanufacture Engineering, Academy of Armored Force Engineering, Beijing 100072, China;2. Beijing Furui Kesen Spraying Technology Co.,Ltd., Beijing 102200, China)

To enforce the anti-wear performance of 45CrNiMoVA steel surface, the Mo coating is prepared on 45CrNiMoVA steel surface by HEP Jet supersonic plasma spraying system, and the anti-wear performance and mechanism of coating and substrate are compared and studied through Field Emission Scanning Electron Microscopy (FESEM), Scanning Electron Microscopy (SEM), Energy Dispersive Spectrometer (EDS) and 3D Profiler, the effects of tribological condition on the wear rate of coating are also discussed. The results show that the coating wear rate is slightly less than that of the substrate with light load (test load 5 N) and low frequency (sliding frequency 5 Hz), and the wear mechanism belongs to adhesive wear and oxidative wear, while the substrate displays adhesive wear, oxidative wear and abrasive wear. When under heavy load (test load 20 N)and high frequency (sliding frequency 20 Hz) model, the wear rate of the coating is about half of the substrate, which shows a good wear-resisting performance, and the wear mechanism of coating is adhesive wear and oxidation wear, however, the substrate belongs to the serious abrasive wear and oxidation wear. The coating wear rate shows a trend of rise first then fall with the increase of load. With the increasing of slide frequency, the wear rate also rises, but the speed of rise is different, which may be resulted from the effect of friction heat on the generation speed of oxidation film. The wear rate of coating stably climbs as wear time increases.

Mo coating; supersonic plasma; anti-wear; wear mechanism

1672-1497(2015)06-0082-07

2015-09-24

北京市自然科学基金资助项目(2152031); 再制造技术国防科技重点实验室基金资助项目(9140C8502010C85)

刘贵民(1971-),男,教授,博士。

TG174.442

A

10.3969/j.issn.1672-1497.2015.06.016