基于元件缓冲方法的低噪声试验液压站系统设计

2015-06-12何曦光彭利坤陈军奥

何曦光, 彭利坤, 陈军奥

(海军工程大学舰船动力工程军队重点实验室, 湖北 武汉 430033)

基于元件缓冲方法的低噪声试验液压站系统设计

何曦光, 彭利坤, 陈军奥

(海军工程大学舰船动力工程军队重点实验室, 湖北 武汉 430033)

针对船舶液压站的部分关键阀件二次噪声治理问题,基于元件缓冲方法设计了一种低噪声试验液压站系统样机,在样机的二次噪声源阀件处并联设置缓冲性试验元件。在同一实船工况下,通过分别单独使用普通元件和缓冲元件完成系统运行试验,经传感器采集对应压力及流量变化曲线,并进行对比分析,验证缓冲元件的减振降噪效果。试验结果表明:系统设计满足性能指标要求。

液压站; 低噪声试验; 缓冲元件; 测控系统

液压系统是船舶关键的辅助机械系统之一,由泵电机、液压泵、各类阀件、辅助元件以及工作介质组成,大量全船性执行器的工作由其供油驱动。随着液压技术向高压、大功率等方向发展,船舶液压系统的振动与噪声不仅影响系统性能和寿命,还会导致液压机械、附件和管路损坏。液压站是液压系统的关键设备,用于给全船液压执行器提供动力源,其主动力元件(电机、泵等)的启停、卸荷将产生系统内的一次噪声;压力油通过管道流动,当流经阀件内部复杂的流体通道或遇到阀件换向时,流动状态会发生急剧变化并产生空化现象,诱发二次噪声,其与一次噪声叠加,并通过遍布全船的液压管道传递至船体结构及舱室内,对船机电设备造成损害,并对船上人员的工作和生活造成不利影响[1]。

针对船舶液压系统的噪声治理问题,国内外学者在振源元件的结构及控制特性优化上进行了一些研究。李伟刚等[2]通过电机、泵等的动平衡试验避免共振,并通过选取振动隔振器以及增大阀件的附件质量来降低阀件噪声;孔建益[3]主要通过管道有源消声装置进行主动降噪。英国国防调研局Kartha[4]利用内部装有1/3压电复合材料作动器的主动Helmholtz共振腔大大降低了管道体的流体脉动;Maillard[5]设计了一种非插入式结构作动器,用来控制舰船管道系统的流体脉动,发现圆环状厚型压电作动器作用在管壁上产生轴对称的平面波,在径向与流体脉动耦合,从而衰减流体脉动。

为验证各类减振元件在实船液压系统正常工况下工程应用效果,笔者基于元件缓冲方法设计了一种低噪声试验液压站系统,模拟某型船舶液压动力站进行试验系统搭建,在截止止回阀及电磁溢流阀等二次振源处增设了缓冲试验元件,完成相应测控系统设计,并通过比对性的减振降噪试验进行验证。

1 低噪声试验液压站系统样机设计方案

1.1 设计及性能指标要求

样机设计完全模拟实船工况,平台供油压力范围为8~12 MPa,系统压力峰值不超过10 MPa;流量不能出现突变,平均流量在8 L/min之内;液压油采用46号抗磨液压油,黏度等级为N32;液压气瓶压力10 MPa,容积400 L。

1.2 样机组成

样机由油源与测控系统组成:前者用于模拟船舶液压站;后者用于油源部分的监控以及压力、流量等数据采集。油源部分包括油箱、电机、螺杆泵、活塞式蓄能器、冷却器、卸荷溢流阀、止回阀、缓冲蓄能器、过滤器和冷却器等[6]。测控部分由就地控制箱、测控台及安装在油源部分的传感器组成。其中:上位机与PLC安装在测控台内;就地控制箱内安装有继电器、接触器、断路器以及热继电器等低压电器,可对油泵进行启停控制。测控台通过航插、配套航插及电缆与就地控制箱及传感器进行连接。

1.3 技术方案

笔者设计的液压站可进行缓冲止回阀、缓冲卸荷阀2个元件的减振降噪试验。

缓冲止回阀由液控单向阀和阻尼孔构成,阻尼孔连接液控单向阀的液控口和进油口,其工作原理为:当油液正向流动时,液控单向阀打开,油液正常通过;当油液反向流动时,由于阻尼孔的节流作用,液控单向阀将会缓慢关闭,从而避免了单向阀在油液换向时因突然关闭而产生压力冲击。

缓冲溢流阀由溢流阀、电磁换向阀、节流阀构成,其工作原理为:当卸荷换向阀未开启时,缓冲溢流阀与普通溢流阀功能相同,起到溢流保持压力稳定的作用;当卸荷换向阀打开后,溢流阀的先导油路与节流阀接通,在节流阀的作用下溢流压力缓慢降低,直至完全卸荷,避免了供油压力的突变,预防系统管路中的压力振荡。

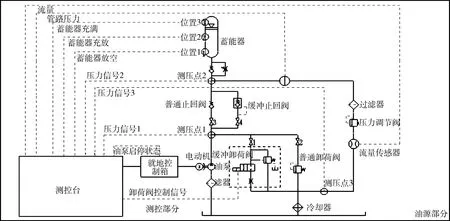

在缓冲元件油路进出口处各配置1个三通头,用于安装压力传感器以测量元件前、后管路油压,验证减振元件的减振降噪效果。为了能让原有元件及缓冲元件单独连入系统并进行试验,在原有元件和试验元件进出口处加设4个截止阀,分别用1、2、3、4表示;在油泵的排油口(测压点1)、止回阀的输出口(测压点2)、系统回油管路(测压点3)以及系统压力总管处分别安装4个压力传感器,对管路油压进行测量;且在系统压力总管处安装了流量传感器,可进行系统流量测量;管路安装了气动活塞式蓄能器,并在其缸体内安装了3个行程开关,分别对压力油充满、充放和放空进行状态信号采集;在回油总管处设置了手动压力调节阀,用于模拟负载设置一定的背压。低噪声试验液压站工作原理如图1所示。

图1 低噪声试验液压站工作原理

正常供油时,气动活塞式蓄能器在气瓶压力的作用下保持油压,并通过压力油管供给模拟负载(压力流量阀组)使用,而后通过冷却器冷却流回油箱;待蓄能器充油完毕时,电机停止或卸荷阀打开,使螺杆泵卸荷空载运行。低噪声试验液压站工况如表1所示。

表1 低噪声试验液压站工况

油源在工作时,测控台PLC通过信号线电缆采集管路压力、流量、蓄能器活塞位置、油泵启停工作状态等信号,根据逻辑判断更新就地控制箱面板上的信号灯状态,同时通过控制箱的接触器、继电器动作完成油泵和卸荷阀控制。与此同时,PLC通过485通信线将数据传送至上位机。另外,上位机亦配备了数据采集卡,通过其模拟量输入端口AI采集3个测压点的压力以及回油管路流量数据。上位机采用LabVIEW软件编写界面程序,实时显示油源各传感器数值及油泵、卸荷阀的工作状态。

2 测控系统设计

2.1 硬件组成

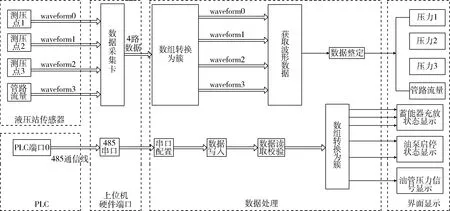

为了提高测控效率,系统采取星型网络拓扑结构“一主两从”控制模式,即上位机同时与PLC以及数据采集卡进行通信[7]。测控系统结构组成如图2所示。

图2 测控系统结构

2.2 软件设计

本系统PLC选用德国西门子公司的S7-200,其数据存储区包括数字量输入(I区)和输出映像区(Q区)、模拟量输入(AI区)和输出映像区(AQ区)、变量存储器区(V区)、顺序控制继电器区(S区)等[8]。

液压站测控台PLC的I区和AI区用于采集油管油压、蓄能器活塞位置以及油泵电机启停状态信号;Q区产生开关量输出,送至就地控制箱及液压站,完成油泵启停、卸荷阀控制以及蓄能器状态显示;V区用于存放本机与上位机之间发送以及接收缓冲区的数据。

PLC主程序模块在首次扫描时完成参数和通信初始化,同时不断采集油管油压、油泵电机启停状态、蓄能器活塞位置、就地控制箱接触器触点状态等信号。采集完成后,将数据送至发送缓冲区,并经信号线更新就地控制箱蓄能器状态指示灯,同时完成对卸荷阀通断的控制。在参数初始化中,设置了PLC端口0定时中断的时间间隔(5 ms)。在通信初始化中,通过控制字定义了PLC与上位机的通信模式。发送完成时产生1号中断,接收完成时产生0号中断。PLC工作流程如图3所示。

图3 PLC工作流程

PLC与上位机通过端口0进行通信。接收开始时,PLC进行5个字节的数据头判断,而后从VB400开始进行存储。发送的数据存储区从VB500开始,将蓄能器活塞位置、油泵电机启停状态以及油管压力等数据上传;发送时,序列末尾设置了与接收数据相同的5个校验字;发送完成后,允许继续接收数据。

上位机采用LabVIEW软件编写界面程序,通过VISA I/O API函数进行端口号、波特率以及停止位、校验位、数据位的配置,经延时后进行数据读取、校验,最后转换为布尔量,经面板进行液压站的状态显示。与此同时,上位机通过数据采集卡采集3个测压点的油压及回油管路流量信号,经相应的处理及转换后在面板进行显示。上位机工作流程如图4所示。

图4 上位机工作流程

3 试验验证

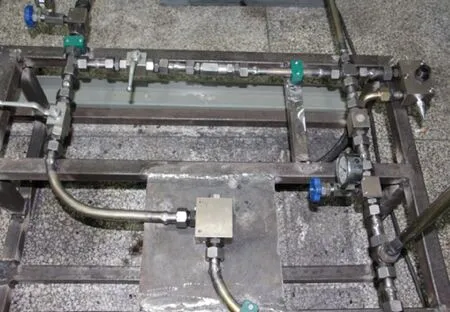

在液压泵站油箱充满油、蓄能器各行程开关动作正常、液压空气瓶充气完成后,开启泵站,为管路供给压力油,即可进行试验。图5、6分别为缓冲止回阀和缓冲溢流阀,图7为低噪声试验液压站全景。

图5 缓冲止回阀

图6 缓冲溢流阀

图7 低噪声试验液压站

3.1 缓冲止回阀减振降噪试验

该试验包括普通止回阀和缓冲止回阀2个减振降噪试验,采用流量传感器采集系统的流量数据,通过比较2个试验的数据来验证缓冲止回阀的减振降噪效果。

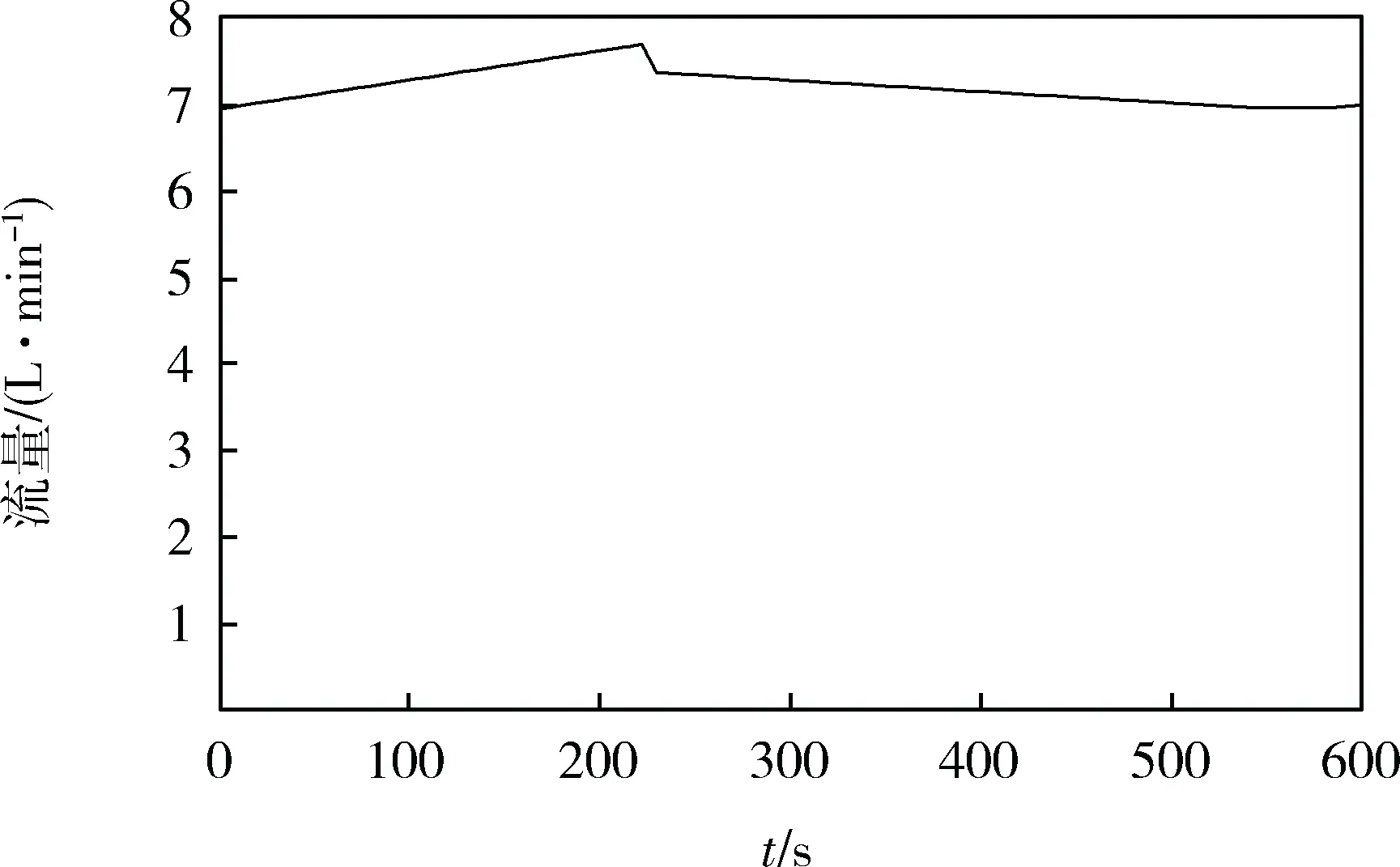

首先,进行普通止回阀减振降噪试验。试验开始前,打开普通止回阀前的截止阀3,关闭缓冲止回阀前的截止阀4,使普通止回阀接入系统。此时蓄能器处于未充满状态,启动电机并使液压站处于连续工作状态,由于系统压力在极短时间内由0 MPa上升到10 MPa,瞬间产生较大的压力冲击,流量产生较快突变。通过测控系统采集一个时间段内的流量数据,其变化曲线如图8所示。

图8 未加装缓冲止回阀时系统流量变化曲线

其次,进行缓冲止回阀减振降噪试验。关闭普通止回阀前截止阀3,打开缓冲止回阀前截止阀4,使缓冲止回阀接入系统。在与普通止回阀减振降噪试验相同的系统工况下,启动油泵进行升压,通过测控系统采集相同时间段内的流量数据,其变化曲线如图9所示。

图9 加装缓冲止回阀时系统流量变化曲线

由图8、9可知:在加装缓冲单向阀后,系统的振动得到明显改善,缓冲止回阀在卸荷后没有立即关闭,而是在阻尼孔的作用下缓慢关闭,抑制了流量的突变,减弱了系统的振荡以及管路振动。

3.2 缓冲卸荷阀减振降噪试验

该试验包括普通卸荷溢流阀和缓冲卸荷溢流阀2个减振降噪试验,通过测控台对测压点1的压力进行采集,通过比较2个试验的数据来验证缓冲卸荷溢流阀的减振降噪效果。

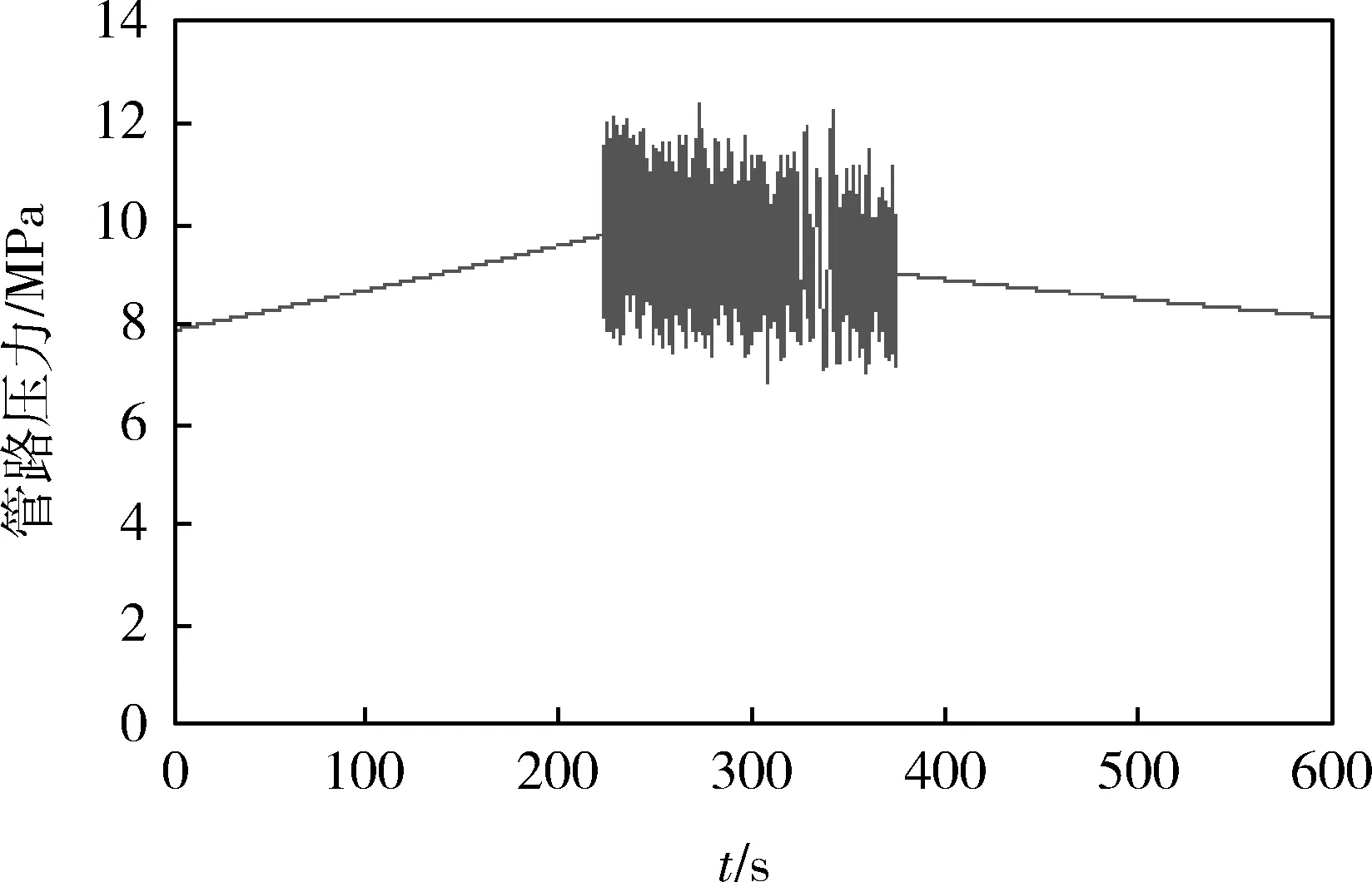

首先,进行普通卸荷溢流阀减振降噪试验。试验开始前,打开普通卸荷溢流阀前的截止阀2,关闭缓冲卸荷溢流阀前的截止阀1,使普通卸荷溢流阀接入系统,此时蓄能器处于未充满状态,启动电机并使液压站处于连续工作状态;当蓄能器中的液压油达到设定压力后,卸荷溢流阀打开,螺杆泵卸荷,此时卸荷溢流阀前后的压差极大,会产生气蚀噪声、螺旋脱离声及高频自激振荡噪声。通过测控系统检测并记录一个时间段内测压点1的压力,其变化曲线如图10所示。

图10 未加装缓冲卸荷阀时系统压力变化曲线

其次,进行缓冲卸荷溢流阀减振降噪试验。试验开始前,关闭普通卸荷溢流阀前的截止阀2,打开缓冲卸荷溢流阀前的截止阀1,使卸荷溢流阀接入系统。在与普通卸荷溢流阀减振降噪试验相同的系统工况下,启动油泵进行升压,经测控系统记录测压点1在相同时间段内的压力,其变化曲线如图11所示。

图11 加装缓冲卸荷阀时系统压力变化曲线

由图10、11可知:在加装缓冲卸荷阀后,系统的振动得到明显改善,最大压力峰值不超过10 MPa,无明显压力突变和振荡,管路压力在卸荷阀打开后缓慢减小,避免了单向阀的迅速关闭,从而减弱了系统的压力振荡。

4 结论

笔者基于元件缓冲方法设计了一种低噪声试验用液压站系统,在振源处安装了缓冲元件,在实船工况下单独接入普通元件和缓冲元件,分别采集对应压力和流量变化曲线,对缓冲元件的减振降噪效果进行验证。试验结果表明:缓冲元件有效抑制了管路振动,系统压力及流量均在设定范围之内,满足设计性能指标要求。由于在试验中并未直接测量管路振动与噪声,下一步将在试验中加装振动测试仪和测噪仪,结合压力、流量等数据对系统噪声进行综合分析,提出实船液压系统减振降噪方案。

[1] 俞孟萨.潜艇机械噪声控制技术的现状与发展概述[J].船舶力学, 2003(8):52-54.

[2] 李伟刚,王春健,李兵尚.船舶液压动力站管路振动与噪声的分析控制[J]. 机床与液压,2011(7):34-37.

[3] 孔建益.潜艇振动噪声的控制研究[J].噪声振动与控制,2006(10):134-136.

[4] Kartha S C. Active, Passive and Active Passive Control Techniques for Reduction of Vibrational Power Flow in Fluid Filled Pipes [D]. Virginia, USA: Virginia Polytechnic Institute and State University, 2000.

[5] Maillard J. Active Control of Pressure Pulsations in Piping Systems[R]. Sweden: University of Karlskrona/Ronneby, 1998.

[6] 张利平.液压传动与控制[M].西安:西北工业大学出版社,2005:646-660.

[7] 陈佳.一体化数字液压作动器测控系统设计[J]. 机床与液压,2009(8):34-39.

[8] 海心,马银忠,刘树青. 西门子开发入门与典型实例[M].北京:人民邮电出版社,2010:212-214.

(责任编辑: 尚彩娟)

Design of Low-noise Experimental Hydraulic Station System Based on Buffer Component

HE Xi-guang, PENG Li-kun, CHEN Jun-ao

(Army Key Laboratory of Naval Ship Dynamic Engineering, Naval University of Engineering, Wuhan 430033, China)

Aiming at the derivative noise control of some key valves in ship hydraulic system, the authors design a kind of low-noise experimental hydraulic station system sample, in which some experimental buffer devices are in parallel set around the vibrating area. Under the working condition of the same ship, the system run testing is completed with the common component and buffer component separately, and the corresponding system pressure and flow change data are acquired by the sensor and compared for analysis,so as to validate the vibration and noise reduction effect of the buffer components. The experimental results show that the system design can meet the requirements of performance.

hydraulic station; low-noise experiment; buffer component; measurement and control system

1672-1497(2015)06-0058-06

2015-09-12

何曦光(1982-),男,讲师,硕士。

TH137

A

10.3969/j.issn.1672-1497.2015.06.012