基于有限元的芯材增强材料抗冲击性能分析

2015-06-09王春霞金利民

杜 梅, 王春霞, 董 凯, 金利民

(1. 盐城工业职业技术学院 纺织工程系, 江苏 盐城 224005; 2. 盐城工学院 纺织服装学院, 江苏 盐城 224003;3. 东华大学 纺织学院, 上海 201620; 4. 中国科学院 上海应用物理研究所, 上海 201204)

基于有限元的芯材增强材料抗冲击性能分析

杜 梅1, 王春霞2, 董 凯3, 金利民4

(1. 盐城工业职业技术学院 纺织工程系, 江苏 盐城 224005; 2. 盐城工学院 纺织服装学院, 江苏 盐城 224003;3. 东华大学 纺织学院, 上海 201620; 4. 中国科学院 上海应用物理研究所, 上海 201204)

为研究“O”形中空芯材增强复合材料的抗冲击性能,通过有限元建模分析的方法,计算芯材增强材料在具有不同入射速度弹体冲击下的结构动态响应。通过对比分析各种冲击情况下弹体的速度随时间的变化曲线、加速度随时间的变化曲线、材料结构破坏形态与模式以及纤维体积分数对材料抗冲击性能的影响发现:在具有一定初速度的弹体冲击复合材料靶体的过程中,其速度变化一般经历3个阶段;弹体加速度的波动规律可直接反映弹体承受靶体反作用力的变化情况;材料靶体的破坏程度还因弹速的不同而呈现出一定的规律,这与靶体吸收与耗散冲击能量的多少有关;此外,在一般情况下,纤维体积分数越大,材料的抗冲击性能越佳。

“O”形芯材; 复合材料; 抗冲击性能; 有限元分析

近年来,纤维增强复合材料已在工业生产、制造等领域得到日益广泛的应用。质轻、高强、高模、可设计性好是此类复合材料的最显著优势,同时也是区别于其他各种类材料的主要标志[1]。在此基础上,通过科学的设计与工艺,制备出质地更加轻盈,强度更高的材料,已成为科研人员孜孜以求的目标。鉴于此,质量上更为轻便的芯材增强复合材料应运而生,并得到越来越广泛的研究与应用[2-4]。

由于纤维增强复合材料具有卓越的抗冲击性能,且可通过调配材料与组分配比以及对结构进行优化设计,进一步提高其抗冲击破坏的能力[5-7],已成为抗冲击材料中的重要组成部分,在许多领域中得以替代传统的抗冲击材料。作为纤维增强复合材料中轻质材料系统的一员,在诸多领域具有应用潜力的中空芯材纤维增强复合材料,其抗冲击性能也得到一定的研究与关注,但目前大部分的研究工作主要聚焦于此类材料的低速冲击性能[8-10],有关其在高速冲击下的力学响应与性能的研究仍鲜见报道。

有限元分析(finite element analysis,FEA)法出现于20世纪50年代末。有限元分析主要分为前处理、处理和后处理3个阶段。其中:前处理阶段是建立有限元模型,设定材料性能参数,设置接触、载荷、边界条件并完成网格划分等;处理阶段是对模型进行计算求解;后处理阶段是采集并处理计算结果。

目前,随着计算机技术的快速发展,有限元分析方法已扩展并应用到包括纺织学科在内的各个领域[11-13]。

本文运用有限元分析方法计算一种“O”形中空芯材纤维增强复合材料在具有不同速度弹体冲击下的动态响应,主要探索“O”形中空芯材结构对此类材料抗高速冲击性能的影响。通过对比分析各种冲击情况下弹体的速度随时间的变化曲线、加速度随时间的变化曲线以及材料结构破坏形态与模式等方面阐述此类材料的抗高速冲击性能,揭示其冲击破坏机制,为抗冲击芯材增强复合材料的结构设计提供参考。

1 材料与模型

1.1 材 料

“O”形中空芯材纤维增强复合材料由处于内部的“O”形纱线芯材增强体以及分布于外部的树脂基体构成。其中,纱线材料为芳纶(设为各向同性体),基体材料为不饱和聚酯树脂,纤维体积分数约为30.24%。材料规格见表1。图1示出“O”形中空芯材纤维增强复合材料的模型图。

表1 纱线、树脂的材料规格Tab. 1 Specifications of yarn and resin

图1 “O”形中空芯材纤维增强复合材料模型图Fig.1 Model of “O” shaped hollow core structural fiber reinforcement composite.(a) Model; (b) Size

1.2 有限元模型

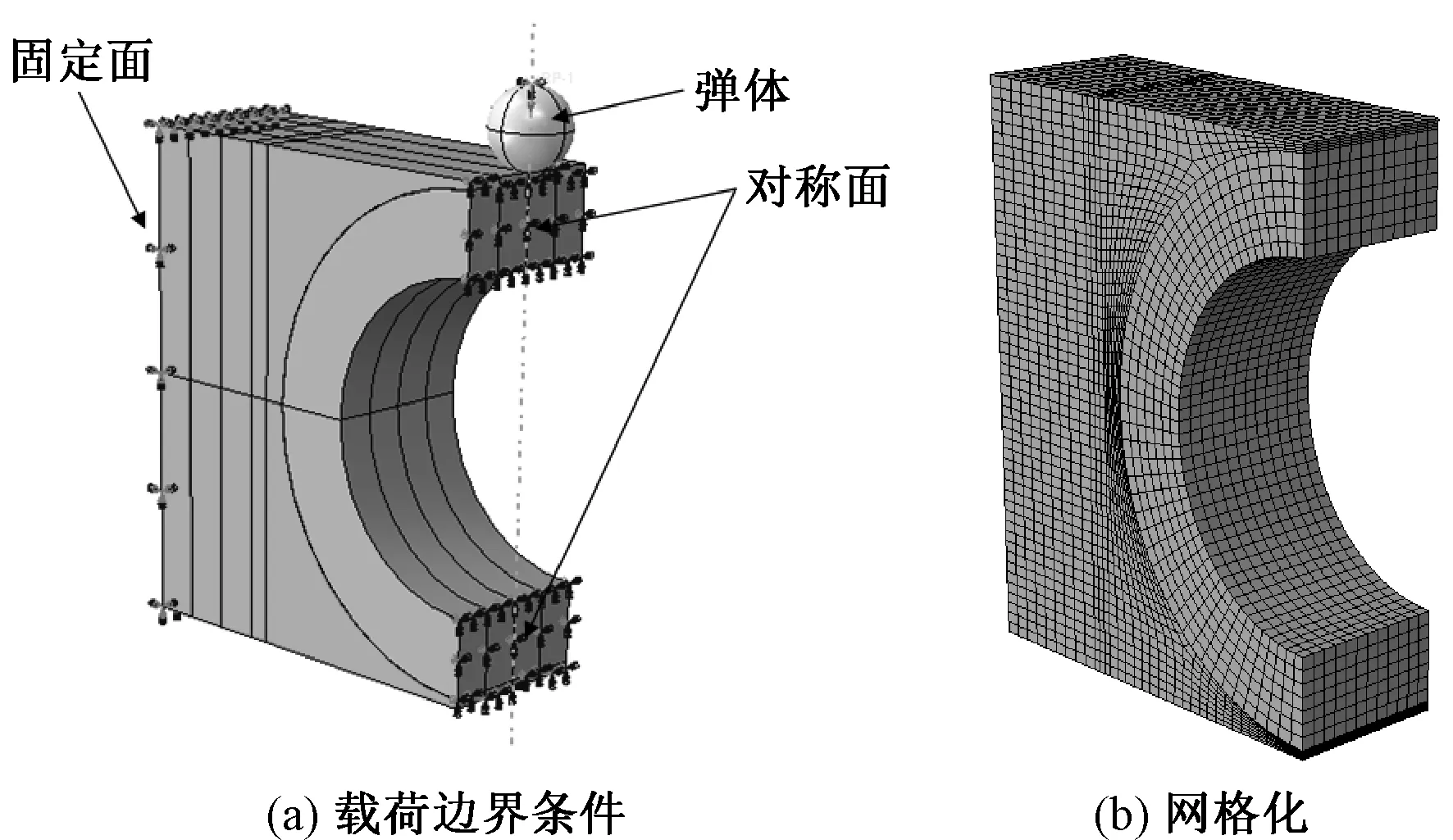

图2示出复合材料冲击系统有限元模型。如图所示,根据材料结构与施加载荷的对称性特点,利用有限元分析软件ABAQUS(版本:6.10),32位版本Windows XP操作系统,建立复合材料冲击系统的1/2有限元模型,可在保证分析精度的基础上节约计算时间。

图2 复合材料冲击系统有限元模型Fig.2 Finite element model of composite under impact loading.(a) Loading and boundary conditions;(b) Mesh scheme

有限元模型的设置情况为:1)材料属性参数的设置。部件参数设置中,基体与芯材增强体的参数见表1。弹体的密度为7.8 g/cm3,弹性模量为200 GPa,泊松比为0.3。一般认为弹体在冲击靶体前后形变量可忽略,故其在计算中被设为刚体。2)接触条件的设置。模型中,树脂与芯材界面间被设定为 “TIE”接触。弹体与复合材料靶板间为“SURFACE TO SURFACE”接触条件。3)载荷与边界条件的设置。模型中,弹体被赋予竖直向下的速度,各冲击情况下的弹体初始速度分别为200、400、500 m/s,材料侧端面自由度被完全固定。图2(a)示出模型的载荷与边界条件设置。4)网格化。对于模型的网格设置,根据模型尺寸参数(见图1),确定网格格距。在短边、边角等处划分较多的网格,保证网格的合理精细度。此外,采用规则的C3D8R六面体单元,此类型的单元规整度好,计算的速度与精确度也较高。图2(b)示出模型的网格化效果。

2 结果与讨论

2.1 速度与时间曲线

图3示出不同冲击情况下弹速随时间的变化曲线。从图中可看出,具有足够大初速度的弹体在冲击“O”形中空芯材纤维增强复合材料的过程中,其速度一般经历3个阶段,即弹体与材料发生接触的瞬间至击穿上层的“弹速急剧下降阶段”、弹体离开击穿上层至弹体与材料底层芯材增强体发生接触瞬间的“弹速平台阶段”与弹体与材料底层芯材增强体接触瞬间至侵彻一段时间后反弹(弹速较小时)或击穿底层(弹速足够大时)的“弹速急剧下降阶段”。对于第3阶段,在200、400 m/s初始弹速的冲击情况下,弹速发生骤降为0后反向达到某一值后趋缓的现象。在500 m/s初始弹速的冲击情况下,弹体击穿靶体后以一定剩余速度射出。

图3 弹体速度随时间的变化曲线Fig.3 Velocity-time curves

分析弹速出现以上现象的成因为:1)当弹体与材料表面基体部分发生接触后,材料开始进入侵彻破坏阶段。随着弹体的逐步侵入至芯材增强体,应力波快速扩展,辅以基体与增强体的力传递作用,使得复合材料靶体发生整体受力的现象,同时对弹体的阻力也急剧加大,故在此阶段弹速急剧下降。若弹速足够高,一段时间后,当达到材料上部的最大破坏强度时,材料上层即发生击穿破坏。2)当弹体穿透上层进入材料内部的中空区后,由于其所受阻力几乎可忽略,弹速变化趋于平缓即进入平台阶段。3)当弹体与材料底层芯材增强体发生接触与侵彻作用后,此后又发生与第1阶段类似的情况,即由于材料靶体整体承力,对弹体的阻力急剧增加,弹速又出现急剧的下降。此阶段中,若弹速较小不足以击穿靶体,则会发生弹速骤降为0后反弹的现象,若弹速足够高,则弹体击穿靶体并以一定的残余速度射出。

2.2 加速度与时间曲线

弹体侵彻材料的过程中,弹体加速度的波动规律可直接反映弹体承受靶体反作用力的变化情况,可在一定程度上获知靶体的吸能与破坏机制。图4示出不同入射速度下弹体侵彻“O”形中空芯材纤维增强复合材料靶板时加速度与时间的变化。

图4 弹体加速度随时间的变化曲线Fig.4 Acceleration-time curves

从图4中可清晰看出侵彻过程中弹体加速度的波动情况。对于材料靶体而言,树脂基体与芯材增强体的断裂、破坏是其最主要的吸能方式。相比于树脂基体,芯材增强体会吸收更多的外部能量,是复合材料的主要承力组分,故当弹体侵彻芯材部分时会承受较大的阻力,其加速度值也因此出现峰值,且当靶体整体承力后,尚未被破坏的芯材增强体即将发生断裂失效以致于对弹体的阻力为最大时,出现弹体加速度峰值的最大值。此外,由于侵彻过程中弹体与靶体接触面积的变化在一定程度上影响弹体所受阻力的大小。另一方面,树脂基体与芯材增强体在破坏应力、应变上的差异,会导致二者断裂失效的不同时性。以上2个方面也使得弹体受靶体作用力的稳定性受到一定的影响,从而在曲线上表现出一定的波动。当弹体击穿靶体,随着接触面积的减少,弹体所受的阻力也变小,导致加速度值越来越小,且随着弹体脱离靶体而逐渐趋于零,即表现为曲线图上末期的渐缓直至水平状态。

2.3 破坏形态与模式

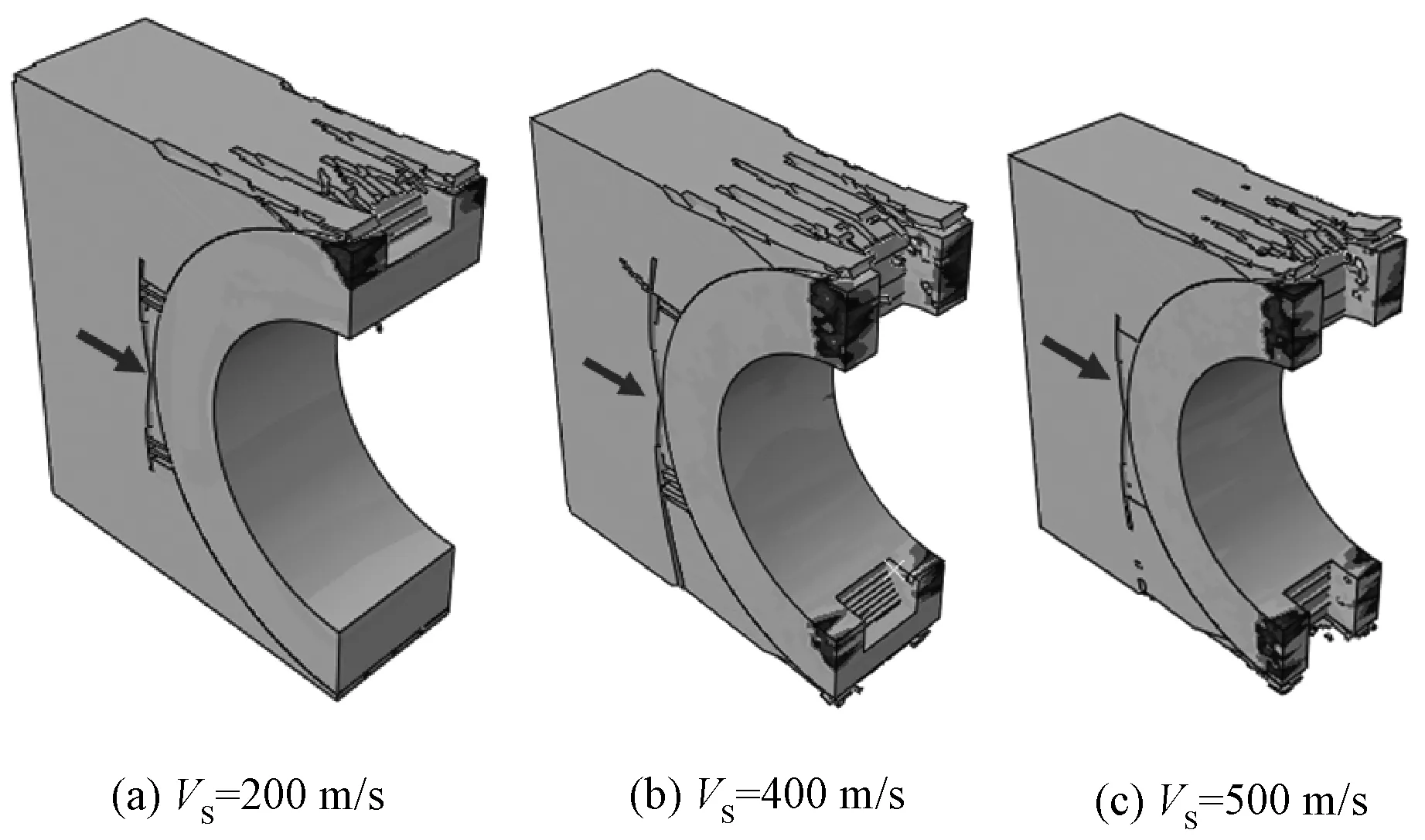

为进一步说明“O”形中空芯材纤维增强复合材料的冲击破坏机制,有必要考察靶体的破坏情况。图5示出复合材料靶体在不同初始速度弹体冲击下的最终破坏形态。

图5 材料冲击破坏形态Fig.5 Damage morphology of composite undergoing impact loading

从图5可看出,在任一初速弹体冲击作用下,基体与增强体的开裂损伤为靶体材料的主要破坏模式,且基体部分的破坏较为明显与剧烈。相对于靶体的底部区域,作为直接受冲击区域的靶体顶层破坏较为严重,且由于应力波的传播,此区域的破坏会发生进一步的扩展并导致较大面积破坏区域的生成。另外,若弹速不足以击穿靶体(如VS=200、400 m/s),随着弹速的逐渐增大,由于弹体的冲击能量大部分被靶体所吸收,导致靶体上的基体与芯材增强体的破坏区域面积增大,破坏程度也更为严重。若弹速足以击穿靶体(如VS=500 m/s),弹体的相当一部分能量会以剩余动能的形式存在,使得靶体吸收的能量占总能量的比重较少,故靶体上某些应力集中区域的破坏程度还没有较低弹速时的严重(见图5(b)、(c))。特别地,由于应力波的扩展与应力集中效应,可观察到非直接受冲击区域的基体裂纹(图中箭头指示处)。同时,随着弹速的增大(VS=500 m/s),也可从靶体上清晰地看到贯穿式弹孔的形成。

2.4 纤维体积分数与材料抗冲击性能

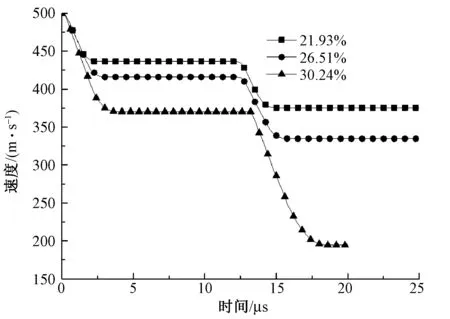

鉴于复合材料纤维体积分数大小对其力学性能具有重要的影响,通过改变模型中“O”形芯材的厚度,即由原来的1 mm(见图1(b))分别变为 0.8 与0.6 mm,对应的复合材料纤维体积分数分别为:30.24%、26.51%及21.93%,且在保持其余条件不变的情况下,比较分析了3种不同纤维体积分数“O”形芯材增强复合材料在相同速度(500 m/s)弹体冲击下的力学响应。图6示出弹体速度随时间变化的曲线图。

图6 不同纤维体积分数条件下弹体速度随时间的变化曲线Fig.6 Velocity-time curves of projectiles under cases of different fiber volume fractions

从图6可看出,3种纤维体积分数时弹体的速度变化皆遵循前文所述的“三阶段”衰减规律,但在衰减幅度上又有明显的不同,即纤维体积分数为30.24%时,弹体速度的衰减幅度最大。弹体在击穿材料之后达到平衡状态时的速度仅为194.3 m/s,而纤维体积分数为26.51%与21.93%时,弹体最终的平衡速度分别为334.7和375.5 m/s。此现象直观说明了纤维体积分数为30.24%的芯材增强复合材料的抗冲击能力最强,纤维体积分数为26.51%的复合材料次之,而纤维体积分数为21.93%的复合材料的抗冲击能力最弱。究其原因,作为复合材料主要承力组分的纤维增强体,在抵抗冲击力的过程中,通过自身的变形、开裂及破坏以耗散与吸收能量。破坏的部位面积(体积)越大,破坏程度越剧烈,则耗散与吸收的能量也就越多。对于本文所研究的3种情况,弹体皆击穿了材料,显然是纤维体积分数为30.24%的芯材增强复合材料破坏部位的体积最大,破坏程度也最剧烈,由此耗散与吸收的冲击能量最多,故具有最佳的抗冲击性能。

3 结 论

1)在具有一定初速度的弹体冲击“O”形中空芯材纤维增强复合材料的过程中,其速度变化一般经历3个阶段,即弹体与材料发生接触的瞬间至击穿表层的“弹速急剧下降阶段”、弹体离开击穿表层至弹体与材料底层芯材增强体发生接触瞬间的“弹速平台阶段”与弹体与材料底层芯材增强体接触瞬间至侵彻一段时间后反弹(弹速较小时)或击穿底层(弹速足够大时)的“弹速急剧下降阶段”。

2)弹体加速度的波动规律可直接反映弹体承受靶体反作用力的变化情况。随着初始弹速的增大,弹体加速度峰值也增大,说明弹体承受靶体反作用力变大。另外,当弹体侵彻芯材部分时会承受较大的阻力,其加速度值也因此出现峰值。

3)相对于靶体的底部区域,作为直接受冲击区域的靶体顶层破坏较为严重。另外,若弹速不足以击穿靶体,随着弹速的逐渐增大,弹体能量大部分被靶体所吸收,由此导致靶体的破坏面积增大,破坏程度也更为严重。若弹速足以击穿靶体,弹体的相当一部分能量会以剩余动能的形式存在,使得靶体吸收的能量占总能量的比重较少,故靶体上某些区域的破坏程度还没有较低弹速时的严重。

4)“O”形芯材增强复合材料的抗冲击能力与纤维体积分数密切相关。一般情况下,纤维体积分数越大,材料的破坏程度也越剧烈,耗散与吸收的冲击能量越多,抗冲击性能越佳。

[1] MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of applications for advanced three-dimensional fibre textile composites[J]. Composites Part A, 1999, 30: 1445-1461.

[2] 曹海建, 钱坤, 盛东晓, 等. 芯材高度对整体中空复合材料力学性能的影响[J]. 上海纺织科技, 2010, 38(9): 54-57. CAO Haijian, QIAN Kun, SHENG Dongxiao, et al. Influence of core height on the mechanical properties of 3D integrated hollow composites[J]. Shanghai Textile Science & Technology, 2010, 38(9): 54-57.

[3] 王婷婷, 周光明, 俞鑫. 整体中空双夹层复合材料压缩力学性能分析[J]. 江苏航空, 2011(增刊): 77-80. WANG Tingting, ZHOU Guangming, YU Xin. Analysis of compression mechanical properties of 3D two-layer hollow integrated sandwich composites[J]. Jiangsu Aviation, 2011(supplement): 77-80.

[4] 张剑, 李地红, 李兴冀, 等. 复合芯材夹芯结构成型工艺研究[J]. 材料科学与工艺, 2008, 16(1): 76-78. ZHANG Jian, LI Dihong, LI Xingji, et al. Processing technology of sandwich with compound core of composite pillar and foam plastic[J]. Materials Science & Technology, 2008, 16(1): 76-78.

[5] 顾伯洪, 赵冬冬. 叠层织物弹道冲击性能研究[J]. 纺织学报, 2000, 21(4): 16-17. GU Bohong, ZHAO Dongdong. The ballistic impact property of multi-layered fabrics[J]. Journal of Textile Research, 2000, 21(4): 16-17.

[6] 夏军佳, 卫甘霖, 张征定. 纤维力学性能与防弹性能的关系[J]. 纤维复合材料, 2004(1):18-20. XIA Junjia, WEI Ganlin, ZHANG Zhengding. The relationship between fiber mechanical properties and its bulletproof protection[J]. Fiber Composites, 2004(1):18-20.

[7] 练军, 顾伯洪, 王善元. 织物及其复合材料的弹道冲击性能[J]. 纺织学报, 2006, 27(8): 109-112. LIAN Jun, GU Bohong, WANG Shanyuan. Ballistic impact properties of the fabric and its composite laminates[J]. Journal of Textile Research, 2006, 27(8): 109-112.

[8] 周红涛. 整体中空夹层复合材料抗低速冲击性能的实验研究[J]. 山东纺织科技, 2011(3): 51-54. ZHOU Hongtao. Study on low-velocity impact resistance of hollow integrated sandwich composites[J]. Shandong Textile Science & Technology, 2011(3): 51-54.

[9] 张广成, 何祯, 刘良威, 等. 夹层结构复合材料低速冲击试验与分析[J]. 复合材料学报, 2012, 29(4): 170-177. ZHANG Guangcheng, HE Zhen, LIU Liangwei, et al. Low-velocity impact experiment and analysis of sandwich structure composites[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 170-177.

[10] 段友社, 郭书良, 吴刚, 等. Z向增强泡沫夹芯复合材料冲击损伤及冲击后压缩性能[J]. 复合材料学报, 2012, 29(2): 180-185. DUAN Youshe, GUO Shuliang, WU Gang, et al. Impact damage characteristics and post-impact compressive properties of Z-reinforcement foam core sandwich composites[J]. Acta Materiae Compositae Sinica, 2012, 29(2): 180-185.

[11] 李景涌. 有限元法[M]. 北京: 北京邮电大学出版社, 1999: 5-30. LI Jingyong. Finite Element Method[M]. Beijing: Beijing University of Posts and Telecommunications Press, 1999:5-30.

[12] 曾攀. 有限元分析及应用[M]. 北京: 清华大学出版社, 2004: 5. ZENG Pan. Finite Element Analysis and Applica-tion[M]. Beijing: Tsinghua University Press, 2004: 5.

[13] 张永宁, 甘应进, 王建刚, 等. 有限元分析技术及其在纺织中的应用[J]. 纺织学报, 2002, 23(5): 85-86. ZHANG Yongning, GAN Yingjin, WANG Jiangang, et al. Finite element analysis and its application to textile industry[J]. Journal of Textile Research, 2002, 23(5): 85-86.

Analysis of impact resistance of core structural reinforcement composite based on finite element analysis

DU Mei1, WANG Chunxia2, DONG Kai3, JIN Limin4

(1.DepartmentofTextileEngineering,YanchengInstituteofIndustryTechnology,Yancheng,Jiangsu224005,China;2.CollegeofTextilesandClothes,YanchengInstituteofTechnology,Yancheng,Jiangsu224003,China;3.CollegeofTextiles,DonghuaUniversity,Shanghai201620,China; 4.ShanghaiInstituteofAppliedPhysics,ChineseAcademyofSciences,Shanghai201204,China)

In order to study the impact resistance of an O-shaped hollow core structural fiber reinforcement composite, the structural dynamic mechanical responses of such type of composite subjected to the ballistic impact at serious striking velocities were calculated and compared by finite element analysis (FEA). By comparatively analyzing the velocity-time curves and acceleration-time curves of the projectiles with different striking velocities, and the structural damage morphologies and modes of composite targets, as well as the effects of fiber volume fraction on the impact-resistance property of the composite, it was found that the velocity degradation process of the project can be divided into three distinct stages. The fluctuation in acceleration can directly indicated the change of reaction force at projectile which was induced by the composite target. The damage magnitude of composite target showed a certain of law by reason of the different striking velocities, it was related to the proportion of the impact energy which was absorbed and dissipated by the composite. Furthermore, in general, the composite showed better impact resistance as the fiber volume fraction increased.

O-shaped core structure; composite; impact resistance; finite element analysis

10.13475/j.fzxb.20140800606

2014-08-14

2015-03-10

杜梅(1967—),女,副教授,硕士。主要研究方向为纺织材料与纺织品设计。金利民,通信作者,E-mail: lmjin@mail.dhu.edu.cn。

TS 101.2

A