精梳机分离罗拉传动机构的平衡优化

2015-12-25李留涛贾国欣任家智

李留涛,贾国欣,任家智

(1.中原工学院,河南郑州 450007;2.河南省纺织服装协同创新中心,河南郑州 450007;3.河南工程学院,河南 郑州 450007)

在精梳机运行过程中,由于分离罗拉传动机构构件的复杂性,导致机器产生较大的振动,对棉网搭接质量以及车速的提高有着显著的影响。目前,在国产精梳机中,分离罗拉传动机构大都采用连杆机构与行星轮系相结合的形式,随着车速的不断提高,构件及机构受到的惯性力也随着增大,导致构件的疲劳损坏加剧,寿命缩短。然而,目前国内外专门针对精梳机分离罗拉传动机构振动的研究较少,且属于定性研究的范畴,没有明确给出降低精梳机分离罗拉传动机构振动的具体参数,因此,本文在对现有分离罗拉传动机构进行深入分析的基础上,利用MatLab计算机编程技术、Solidworks三维建模技术及Adams虚拟样机仿真技术对分离罗拉传动机构的振动进行了定量研究,并得出了使分离罗拉传动机构惯性力降低的具体优化方案,对于降低精梳机的振动具有重要的指导意义[1-3]。

1 分离罗拉传动机构

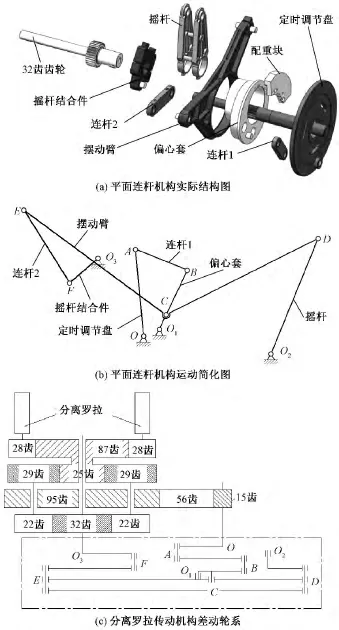

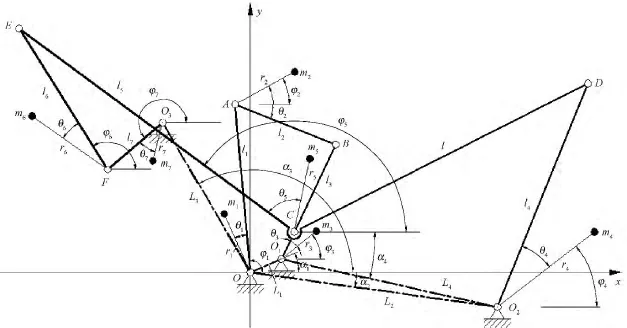

分离罗拉传动机构是精梳机完成精梳任务的核心机构之一,其主要作用是使上一工作循环形成的棉丛与本次循环形成的棉丛进行搭接,以形成连续不断的棉网输出机外。为保证分离接合的顺利进行,分离罗拉必须完成周期性的倒转→顺转→基本静止的动作。为实现分离罗拉的这种运动规律,精梳机的分离罗拉传动机构由变速、恒速2部分组成[4-6]。分离罗拉传动机构如图1所示。

在图1(a)和(b)中,O为锡林轴中心,O1为偏心套旋转中心,O2为后摆臂轴中心,O3为32齿齿轮轴中心,定时调节盘绕锡林轴中心O并与锡林轴一起做匀速圆周运动,连杆1通过点A与定时调节盘铰接,通过点B与偏心套铰接,摆动臂通过点E与连杆2铰接,通过点D与摇杆铰接,通过点C活套于偏心套上,当偏心套在定时调节盘的带动下做圆周运动时,摆动臂在摇杆的约束下随之运动,同时,摆动臂通过连杆2带动摇杆结合件做绕32齿齿轮轴中心O3的周期性摆动运动。图1(c)中,由平面连杆机构得到的周期性摆动运动传递到32齿齿轮上,锡林轴通过固装其上的15齿齿轮,经56齿过桥齿轮,将一恒速运动传递给95齿齿轮,使22齿行星轮获得恒速公转运动,22齿行星轮与周期性摆动的32齿齿轮啮合获得自转运动,22齿行星轮将恒速运动和变速运动合成后经29齿齿轮、25齿齿轮、87齿齿轮、28齿齿轮将运动传递至分离罗拉,使分离罗拉实现周期性的倒转→顺转→基本静止的运动。

图1 分离罗拉传动机构Fig.1 Detaching roller transmission mechanism.(a)Actual structure of planar linkage;(b)Kinematic sketch of planar linkage;(c)Differential gear train of detaching roller transmission mechanism

2 分离罗拉传动机构的惯性力

根据达朗贝尔原理,在机构各运动构件所受诸外力的反作用力都作用于同一机座的情况下,该机座所受的振动力即为机构各运动构件惯性力构成的惯性力的主矢[7-9]。在对分离罗拉传动机构的研究中,为得到机构惯性力的变化规律,利用Solidworks软件对机构进行三维建模,然后导入Adams软件中,利用软件的虚拟样机仿真技术对现有的分离罗拉传动机构进行仿真分析,得到机构惯性力的变化规律,并在此基础上找到改善机构振动情况的具体方法。

2.1 分离罗拉传动机构三维模型的建立

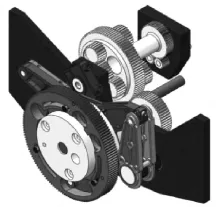

为对分离罗拉传动机构进行动力学分析,首先根据各个零件的尺寸在Solidworks软件中建立三维模型,并按照机构的装配工艺进行装配,然后生成可导入Admas软件中的.x_t文件,供Adams软件仿真时使用。利用Solidworks软件建立的三维模型如图2所示。

图2 分离罗拉传动机构三维模型Fig.2 Three-dimensional model of detaching roller transmission mechanism

2.2 机构惯性力分析

将在Solidworks软件中生成的.x_t文件导入Adams仿真软件中,并对分离罗拉传动机构中各个构件确定材质,同时添加相应的约束、驱动,对机构惯性力进行模拟分析。

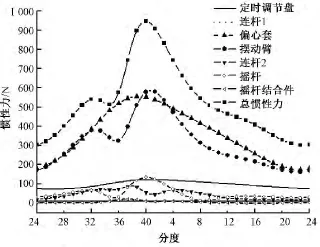

在Adams软件中,设置仿真时间为50 s,步数为10 000,精梳机速度为400 r/min,对分离罗拉传动机构中单个构件惯性力及总惯性力的仿真结果如图3和表1所示。

图3 400 r/min时分离罗拉传动机构单个构件和总惯性力Fig.3 Single component and total inertia force of detaching roller transmission mechanism at 400 r/min

表1 400 r/min时分离罗拉传动机构惯性力特征参数Tab.1 Inertial force's characteristic parameters of detaching roller transmission mechanism at 400 r/min N

以单个构件产生的惯性力和总惯性力的最大值为衡量指标,对仿真结果进行分析可知:定时调节盘、连杆1、偏心套、摆动臂、连杆2、摇杆、摇杆结合件产生的惯性力分别占总惯性力的比重依次为0.73%、8.01%、36.87%、38.55%、5.72%、8.75%、1.37%,可见偏心套和摆动臂产生的惯性力在机构总惯性力中所占的比例远远超过其他构件,因此,减小偏心套和摆动臂产生的惯性力可有效地降低整个机构的惯性力,有利于提高机器的速度和降低振动。

3 分离罗拉传动机构的平衡优化

3.1 传动机构的平衡分析

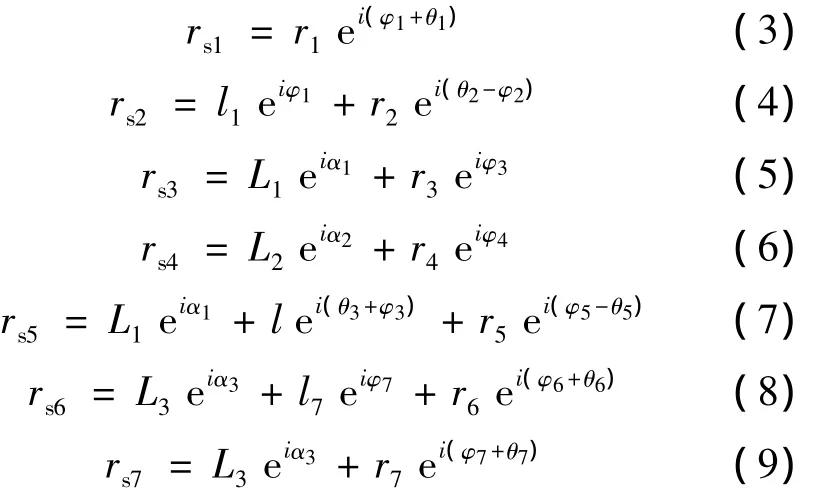

图4为分离罗拉传动机构平衡示意图。以锡林轴中心点O为坐标原点建立直角坐标系;mi(i=1~7)为机构中第i个构件的质量;M为分离罗拉传动机构中构件的总质量;ri(i=1~7)为第i个构件质心到构件转动中心的距离;rsi(i=1~7)为第i个构件质心位置矢量;θi(i=1~7)为第i个构件质心与构件旋转中心连线与构件的夹角;φi(i=1~7)为第i个构件质心与构件旋转中心连线与x轴正向的夹角;li(i=1~7)为第i个构件的长度;αi(i=1~4)为构件与机架铰接点之间的连线与x轴正向的夹角;Li(i=1~4)为构件与机架铰接点之间连线的长度。利用线性独立向量法对分离罗拉传动机构进行分析可得到机构的惯性力:

要使机构的惯性力为0,则必须满足下列条件:

图4 分离罗拉传动机构示意图Fig.4 Schematic diagram of detaching roller transmission mechanism

式中C为常数。

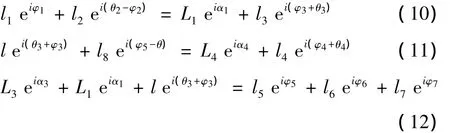

对分离罗拉传动机构中3个运动闭环OABO1、O1CDO2、OO1CEFO3列其矢量方程:

联立求解式(3)~(12),并将求解结果代入式(2),整理可得式(13):

根据式(13)可得到机构惯性力为0的条件:当机构惯性力为0时,机构的总质心位移保持不变,此时要求机构质心位移矢量表达式中含有φi(i=1~7)的项全部为0。

3.2 传动机构的平衡优化分析

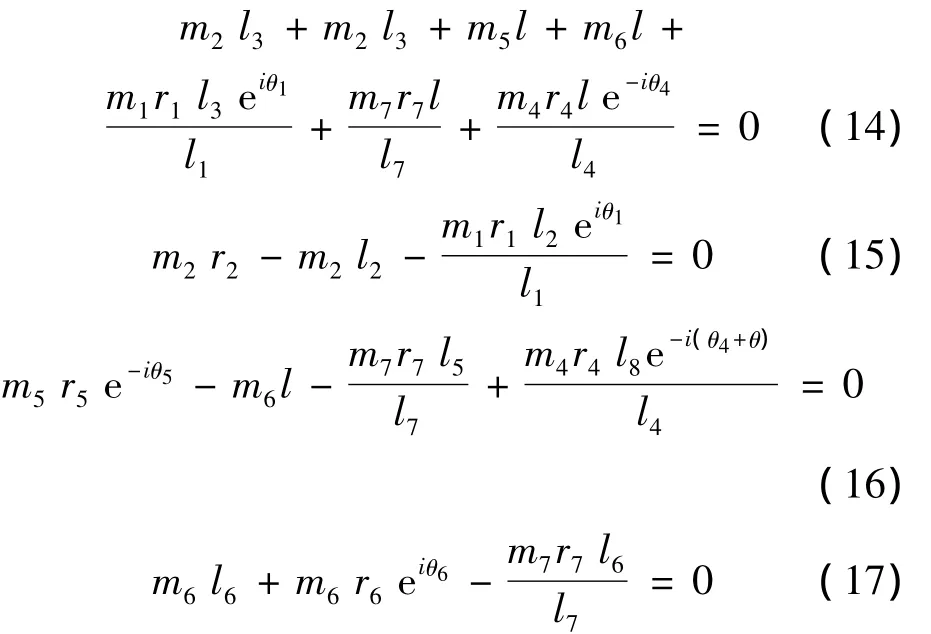

由分离罗拉传动机构的平衡分析可知,对分离罗拉传动机构的平衡优化只是在xOy平面的惯性力的平衡,因此本文讨论的是机构在静平衡范畴内惯性力的平衡优化问题。由式(13)可知,分离罗拉传动机构平衡优化后惯性力为0的条件为:

由式(14)~(17)可知,要对分离罗拉传动机构进行惯性力为0的平衡优化,至少要添加4个配重,但由于车头箱空间有限,故在该机构平衡优化中,惯性力为0的平衡只能在理论上实现,在实际生产中一般不采用。

对分离罗拉传动机构进行部分平衡优化,就是添加一定数目的配重或杆组使机构的振动减少到较为满意的程度,因此可利用上述分离罗拉传动机构动力学分析的结果,对在运动过程中惯性力较大的构件进行平衡优化。根据以上分析可知,偏心套和摆动臂产生的惯性力在机构总惯性力中所占比例较大,故对偏心套和摆动臂添加配重可有效地降低机构的惯性力。

机构总质心轨迹会随着各个构件的长度、质量以及构件质心位置的改变而变化,质心的运动范围越大,机构的惯性力就越大。考虑到减小摆动臂的质量可能会影响该构件的正常功能,而由于车头箱空间的限制,对摆动臂添加配重极其困难,故本文以对偏心套添加配重块为例对分离罗拉传动机构进行平衡优化。

以平衡后机构总惯性力F的最大值为最小作为目标函数,以机器内部的空间限制为约束条件,对式(13)的多变量有约束非线性函数最小化问题进行优化,确定配重块的最优参数值。

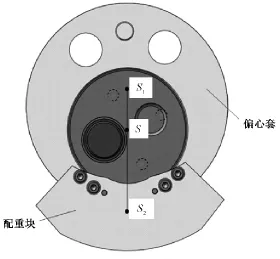

利用MatLab软件中的优化函数fmincon对机构进行优化,优化后配重块的参数为:配重块质量m为3.033 3 kg,配重块质心到配重块旋转中心的距离SS2为66.12 mm,SS1与 SS2角度为180°。其中S1为偏心套质心,S为偏心套旋转中心,S2为配重块质心。具体安装位置如图5所示。

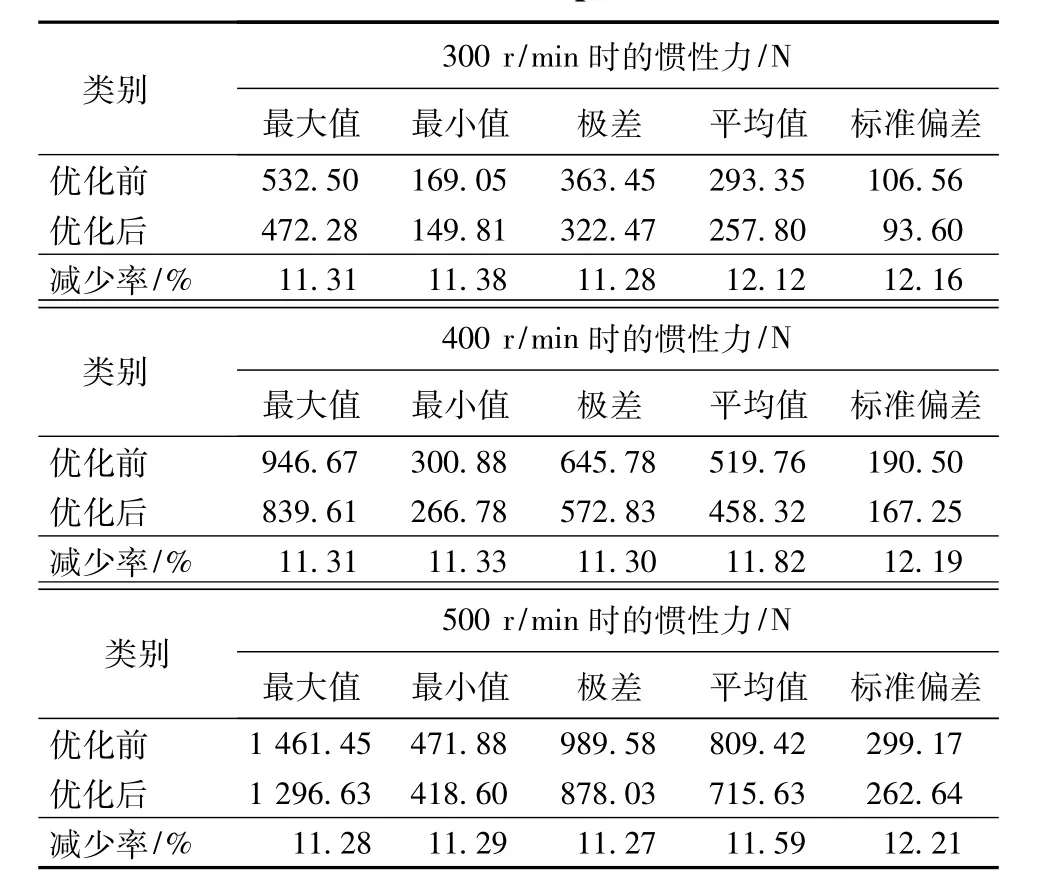

将优化后的配重块安装到机构中,利用Adams虚拟样机仿真技术对机构进行仿真分析,仿真时间设置为50 s,步数设置为10 000,速度分别设置为300、400、500 r/min,优化前后的惯性力及惯性力减少率如表2所示。由表可知:1)除惯性力的平均值外,分离罗拉传动机构优化后比优化前的惯性力最大值减小了约11.31%,最小值减小了约11.33%,极差降低了约11.30%,标准偏差降低了约12.19%;2)除惯性力平均值的减小率逐渐降低之外,其他惯性力参数的变化率基本在很小范围内变化。故在考虑仿真参数设置精度误差的情况下,可认为当机构的优化方案确定之后,机构惯性力最大值、最小值、极差、标准偏差的变化率恒定,与机构的运动速度无关。

图5 配重块与偏心套安装位置图Fig.5 Installation drawing of balancing weight and eccentric sleeve

表2 优化前后的惯性力特征参数Tab.2 Inertial force's characteristic parameters before and after optimization

4 结论

1)精梳机在运动过程中,各构件受到的惯性力大小依次为摆动臂、偏心套、摇杆、连杆2、连杆1、摇杆结合件、定时调节盘;而摆动臂和偏心套在运动过程中产生的惯性力占机构总惯性力的75%以上,故通过对摆动臂和偏心套进行平衡优化,可有效降低整个机构的平衡程度。

2)在考虑仿真参数设置精度误差的情况下,当机构的优化方案确定之后,机构惯性力最大值、最小值、极差、标准偏差的变化率在不同速度时基本一致,与机构的运动速度无关。

3)通过对分离接合传动机构的平衡优化,减小了机构惯性力,有利于改善机构的平衡状态,为精梳机速度的提高提供了理论参考和解决途径。

4)采用Adams虚拟样机技术和MatLab计算机编程技术可有效地缩短精梳机的研发周期,节约研发成本,对开发新型高效精梳机具有重要的意义。

[1] 任家智,尹燕芬.棉精梳机分离罗拉传动机构分析[J].中原工学院学报,2006,17(4):12-16.REN Jiazhi,YIN Yanfen.The analysis of detaching roller transmission mechanism on combing machine[J]. Journal of Zhongyuan Institute of Technology,2006,17(4):12-16.

[2] 杜虹,韩凤萍.精梳机分离罗拉机构的设计与分析[J].郑州纺织工学院学报,1999,10(1):86 -89.DU Hong,HAN Fengping.The design and analysis of detaching roller transmission mechanism on combing machine[J].Journal of Zhengzhou Textile Engineering Institute,1999,10(1):86-89.

[3] 端木贤.E7/4型精梳机分离运动分析[J].纺织学报,1984,5(7):36 -41.DUAN Muxian.Separation of motion analysis of type E7/4 comber[J].Journal of Textile Research,1984,5(7):36-41.

[4] 任家智,郁崇文.E62型精梳机分离罗拉传动机构工艺性能研究[J].纺织学报,2004,25(6):32 -34.REN Jiazhi,YU Chongwen.Process performance study for the detaching roller transmission mechanism of E62 combing machine[J].Journal of Textile Research,2004,25(6):32-34.

[5] 任家智.高效能精梳技术及技术创新的探讨[J].棉纺织技术,2001,29(4):12 -16.REN Jiazhi.Discussion of technology and processing innovation onhigh-efficacy comber[J].Cotton Textile Technology,2001,29(4):12-16.

[6] 任家智,马驰,张一风,等.高速节能精梳技术的研究与应用[J].纺织学报,2012,34(2):141 -145.REN Jiazhi,MA Chi,ZHANG Yifeng,et al.Research and application of high-speed and energy-saving combing technology[J].Journal of Textile Research,2012,34(2):141-145.

[7] 高中庸,孙学强,汪建晓.机械原理[M].武汉:华中科技大学出版社,2011:38-55.GAO Zhongyong, SUN Xueqiang, WANG Jianxiao.Theory of Machines[M].Wuhan:Huazhong University of Science and Technology Press,2011:38 -55.

[8] 华大年,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008:230-248.HUA Danian,HUA Zhihong.Design and Application Innovation ofLinkage[M]. Beijing:Mechanical Industry Press,2008:230 -248.

[9] 张立彬,杨玉广,任家智,等.降低JSFA288型精梳机噪声及振动的研究[J].棉纺织技术,2011,39(3):13-15.ZHANG Libin,YANG Yuguang,REN Jiazhi,et al.Research ofreducing JSFA288 combernoise and vibration [J]. Cotton Textile Technology, 2011,39(3):13-15.

[10] 王荣,汤文成,赵春花.精梳机钳板机构的振动平衡优化[J].制造业自动化,2009,31(12):101 -104.WANG Rong, TANG Wencheng, ZHAO Chunhua.Vibration control and balance optimization of nipper mechanism in comber[J].Manufacturing Automation,2009,31(12):101-104.