弹丸三维轮廓激光扫描测量方法

2015-06-09仲思东

王 涛 仲思东

(1.中国华阴兵器试验中心,华阴 714200;2.武汉大学电子信息学院,武汉 430079)

弹丸三维轮廓激光扫描测量方法

王 涛1仲思东2

(1.中国华阴兵器试验中心,华阴 714200;2.武汉大学电子信息学院,武汉 430079)

针对弹丸轮廓特点,提出了基于三角原理的激光扫描图像测量方法,设计了测量系统的结构组成和软件流程,介绍了系统采用的坐标分离标定技术,阐述了激光条中心线定位及弹丸三维坐标重建方法,对某型弹丸进行了测量实验,结果表明系统最大测量误差不超过0.02mm。

三维轮廓;视觉测量;结构光;标定

0 引言

在火炮试验中,弹丸表面形状对弹丸发射和弹道性能及飞行姿态有着重大的影响;在弹丸加工质量的检测和弹丸设计或改进的逆向工程中,对弹丸三维轮廓数据的获取精度和速度要求越来越高,弹丸表面形状的精确快速测量对试验安全和武器性能改进起着至关重要的作用。目前弹丸三维测量主要采用手工量具、测长仪、测高仪及三坐标测量机等接触测量方法,很难获取弹丸表面形状的完整信息。就此,本文提出了基于三角原理的激光扫描图像测量方法,完成了测量系统的设计、标定和应用,实现了弹丸表面三维数据的快速自动获取。

1 基本原理

系统采用激光扫描图像测量方法,其基本原理是激光三角法测量原理[1],如图1所示。

图1 激光三角法原理图

物体上的A点和参考平面上的O点经过漫反射和半漫反射后通过透镜分别成像在光屏N上的A′点和O′点,根据图1中的三角关系,则由接收面A′点的位移δ可以计算出被测A点的位移量Δ。

(1)

式中,d0、di、θ为系统参数,可通过标定获得。

2 系统的结构与组成

针对弹丸凸形回转体的特点,考虑到系统的成本与实用性,对测量系统的结构设计[2-3]如图2所示。测量系统硬件组成主要由激光投射器、CCD相机、计算机、升降转台、转台控制器及其他辅件组成。

图2 线结构光测量系统结构图

测量系统的软件流程如图3所示。

图3 系统软件框图

系统启动后开始初始化检查,检查相机、图像采集卡、步进电机控制器等外围设备是否连接正确,如未连接正确则报警提示;初始化完成后便进入参数设置,可设置扫描步进角度、步进范围、步进速度、图像效果、采集图像范围、图像处理范围、数据输出方式等,完成参数设置后便可开始扫描测量。被测物体每转过一个角度后采集一幅图像并存储到指定路径,同时系统对此图像进行滤波、光条提取、中心定位并换算出空间坐标写入文件;测量完毕后系统以文件形式保存三维数据,并可以文字数字或三维图形方式打开浏览。

3 关键技术

3.1 系统的标定

要从图像推知物体的空间三维信息,必须确定CCD摄像机在参考坐标系中的空间位置,以及摄像机本身的几何和光学参数,即对相机进行标定,相机经过标定之后,就建立了系统的二维图像与三维空间的某种确定的联系[4-5]。测量结果的精度,很大程度上依赖于相机标定的精度[6]。本系统采用坐标分离标定法对系统进行标定。

图4 平面关系坐标系统

3.1.1 激光面水平方向的标定

根据激光三角法原理,物方坐标X和图像坐标u变换关系为

(2)

式中,d0,fv,u0,θ为未知参数,可根据标定控制线(图5所示)的物方坐标X和图像横坐标u采用LM(Levenberg-Marquardt)算法优化出所有参数。

图5 标定控制线

3.1.2 激光面竖直方向的标定

根据物象几何关系,物方坐标Y和图像坐标v变换关系为

Y=vβ

(3)

式中,β为列像素物方分辨率,且

β=uk+b

(4)

式中,k为斜率;b为常量。

由式(3)、(4)得

Y=v(uk+b)

(5)

故求得参数k、b即可。

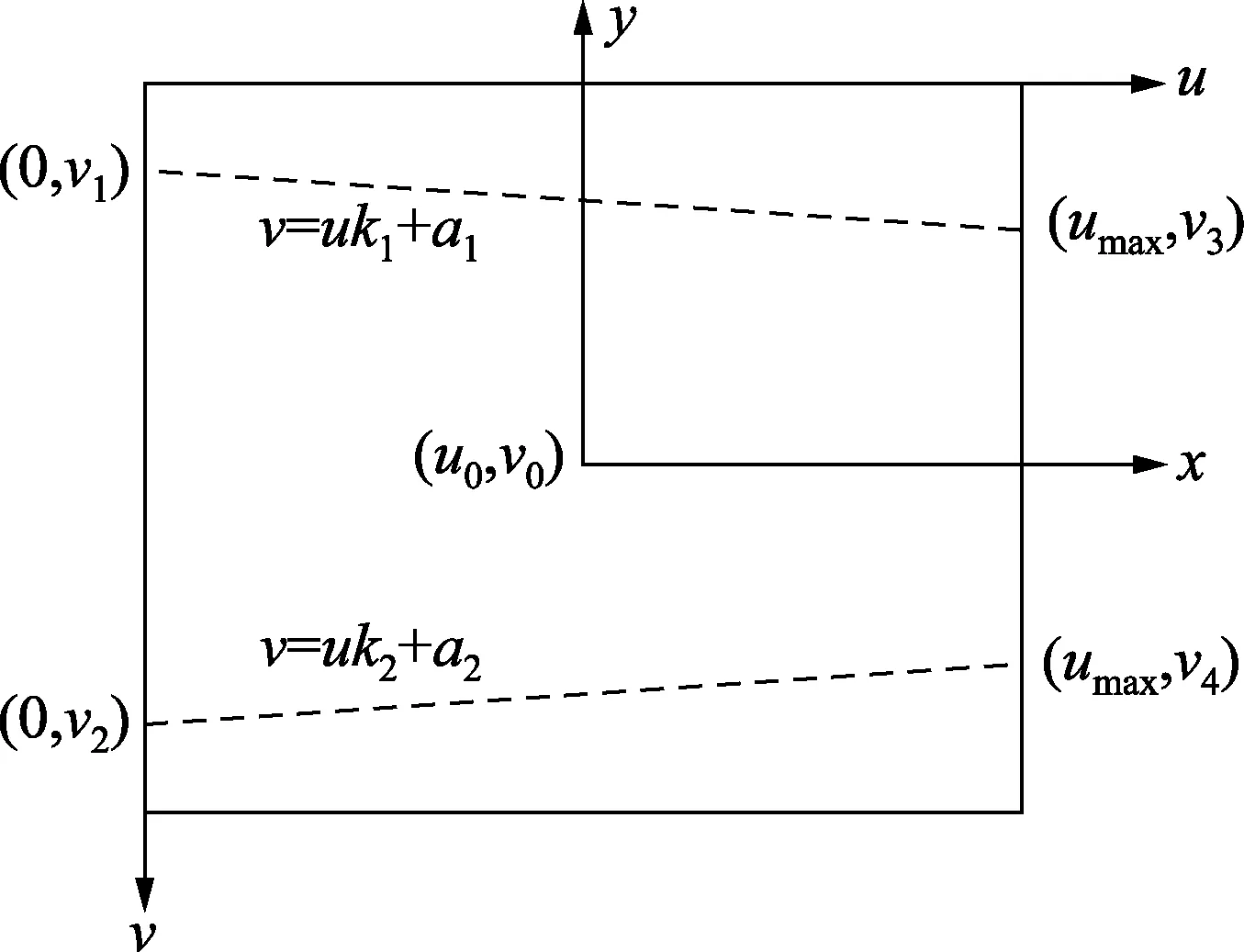

以两控制点(控制线端点)的图像坐标采用最小二乘法[7]拟合出以下两条直线(如图6所示):

v=uk1+a1

(6)

v=uk2+a2

(7)

图6 两点法标定原理图

当u=0时,由式(4)得

(8)

式中,h为两控制点实际距离;v1、v2为最左边控制线上下端点的图像纵坐标。当u=umax时

(9)

式中,umax为最边控制线图像横坐标;v3、v4为最右边控制线上下端点的图像纵坐标。

解得

(10)

则

(11)

故

(12)

故图像上每个点(u,v)对应的物方坐标为

(13)

此标定方法应在图像畸变校正的基础上进行,否则标定精度会降低。

3.2 激光条中心线定位

对图像中目标进行高精度定位是提高图像测量精度的重要环节。为了排除某些噪声的影响,提高运算速度,本系统对激光条的定位采用自适应阈值重心法实现对目标的亚像素定位[8]。

在某一阈值T以上的范围内进行灰度重心法定位,如图7所示。

图7 激光条光强分布图

首先在激光条图像的每行像素上提取本行光强最大值点,先判断这个最大值是否为激光带上的数据点。用一个阈值来判断,如果小于此阈值,则认为它是噪声点,而非激光条上的点,进行下一行的处理;若满足阈值要求,则初步判定此极值点为激光条中心点,以此极值点的灰度值为依据,算出本行的光强阈值。设最大值点灰度为Gmax,阈值为T,则

T=Gmax-k

(14)

式中k为经验值,其值一般在10~15之间,所以阈值T就是本行激光条光强最大值下浮几个灰度级得到。这样得到的激光条图像每行的阈值都是不一样的,它随各行的漫反射光强变化而变化。当得到本行阈值T时,与光强分布曲线交于P、Q两点,如图7所示。这时在区间[p,q]内按下式做行灰度重心运算:

(15)

式中,c即为光刀中心,I(i)是第i列的光强。

自适应阈值重心法充分利用了光强极值点附近所有点的光强信息,即使光强分布发生变化,也不会给中心提取带来很大影响,同时自适应阈值的方法也克服了因光刀方向上光强分布不均给提取带来的影响,利用极值光强下浮几个灰度级作为阈值的方法,还能够去除某些噪声的影响,它将所处理的数据集中在光刀中心附近的小范围内,提高了运算速度。

3.3 弹丸三维坐标重建

弹丸的三维轮廓是通过旋转扫描来完成的,当转台绕Y轴转过ω角时,如图8所示,则弹丸表面上点A的三维重建坐标A(XA,YA,ZA)为

(16)

重建后的三维坐标会受到转台回转误差的影响,因此应根据测量要求选择相应精度的转台。

图8 坐标关系图

4 实验及精度验证

4.1 测量实验

由本方法构建的测量系统实物如图9所示。

图9 线结构光测量系统实物图

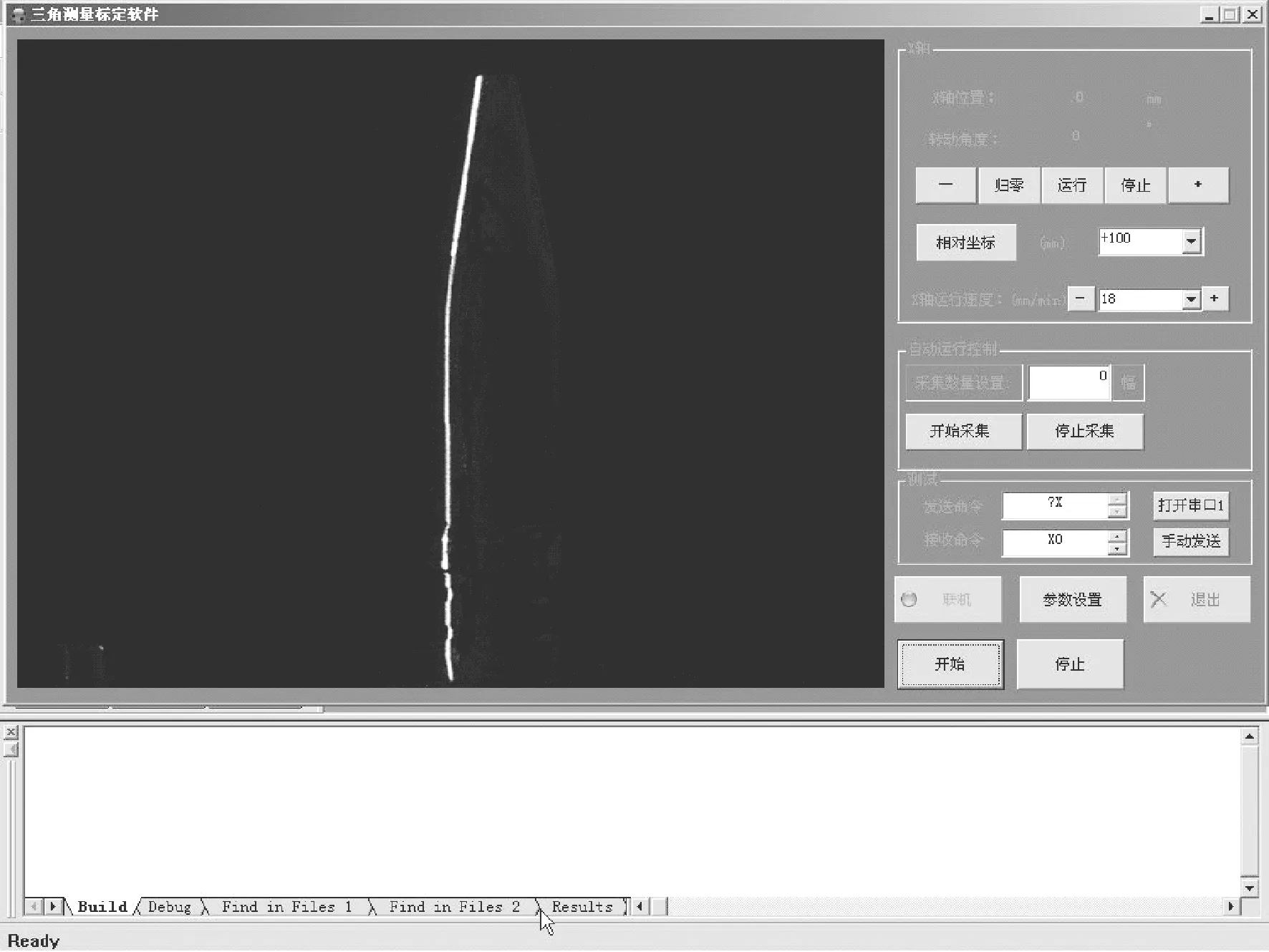

系统软件主要由测量控制模块和图像处理模块两部分组成,其界面如图10及图11所示。

图10 测量控制模块界面

图11 图像处理模块界面

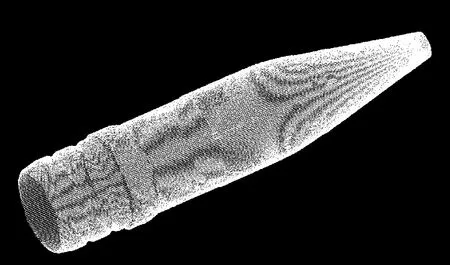

经过调试标定后,用该系统对某型弹丸三维轮廓进行了测量,其三维数据以PTXT文件格式保存,数据重建模型如图12所示。

图12 弹丸三维重建点云图

图13 测量位置

4.2 测量精度验证

为了验证系统的测量准确度,用检验合格的外径千分尺对弹丸上6处直径分别进行了测量,如图13所示,其测量值与该扫描测量系统的测量数据比较如表1所示。

表1 测量数据比较 (单位:mm)

由表1知,该系统最大测量误差为0.019mm,实验标准偏差为0.011mm。

5 结论

本文构建的激光扫描测量系统适合于弹丸等回转体的三维轮廓测量,系统采用的坐标分离标定技术简便易行、准确度高,亦可用于其它视觉测量系统;采用自适应阈值重心法对激光条中心线定位精度高。实验结果表明,系统最大测量误差不超过0.02mm,能够满足弹丸三维轮廓测量要求,实现了弹丸表面几何信息的快速、自动获取。影响系统测量精度的主要因素是转台回转精度和图像畸变,实际使用中应加以选择和校正。

[1] 贾云得.机器视觉[M].北京:科学出版社,2000

[2] 李绍辉,李杏华,张国雄.机械零件台阶位置的视觉检测[J].计量技术,2008,(12):8-11

[3] 黄桂平,李广云,王保丰,叶声华.单目视觉测量技术研究[J].计量学报,2004,25(4):315-316

[4] 李德仁,王新华.CCD阵列相机的几何标定[J].武汉测绘科技大学学报,Dec.1997,22(4):308-313

[5] 赵慧洁,张广军,林学文,倪军.刀具形貌激光视觉检测系统标定方法的研究[J].计量学报,2002,23(2):94-97

[6] 王建民,浦昭邦,鲁振智,赵辉.一种新的二维图像测量系统标定方法[J].计量学报,2000,21(4):241-246

[7] 费业泰.误差理论与数据处理[M].北京:机械工业出版社,1999:58-80.

[8] 徐德,赵晓光,涂志国,谭民.基于结构光立体视觉的焊缝测量[J]焊接学报,2004,25(5):45-52

10.3969/j.issn.1000-0771.2015.2.04