某乘用车排气系统振动性能的优化*

2015-06-09蒋苗苗罗玉涛

吴 杰 , 蒋苗苗 ,罗玉涛

(1.华南理工大学机械与汽车工程学院,广州 510641; 2.广东省汽车工程重点实验室,广州 510641)

2015241

某乘用车排气系统振动性能的优化*

吴 杰1,2, 蒋苗苗1,罗玉涛1,2

(1.华南理工大学机械与汽车工程学院,广州 510641; 2.广东省汽车工程重点实验室,广州 510641)

为改进某乘用车排气系统的振动性能,建立了其有限元模型,用Nastran软件进行静力学和动力学计算、吊耳位置评估和排气系统的运动包络面计算。以最小化挂钩垂向动态载荷最大值与标准差和吊耳的静变形量与预载力标准差为目标,以吊耳隔振量不小于20dB为约束条件, 以吊耳和波纹管动刚度为优化变量,建立了排气系统振动性能的多目标优化模型。优化结果表明,挂钩垂向动态载荷最大值与标准差和吊耳的静态变形量与预载力标准差都有明显降低,文中提出的优化方法对控制排气系统振动和提升结构疲劳耐久性有重要的参考价值。

乘用车;排气系统;动刚度;振动控制;优化

前言

排气系统包括从发动机排气歧管到排气尾管的各个部件。发动机的振动传递给排气系统,再通过挂钩传给车身。合理设计挂钩位置、橡胶吊耳和波纹管的刚度,不仅能增加吊耳的耐久性,更能有效衰减来自发动机激励和路面不平度引起的随机振动[1-5]。

关于排气系统振动性能优化方面的文献有很多[2-6]。文献[2]中对某车排气系统挂钩位置作了设计和调整,调整后排气系统受力更加均匀,避开了发动机怠速激励频率,也减小了传到车身的动态反力。文献[3]中对某乘用车吊耳动刚度进行了优化,使得吊耳传递的动态载荷显著降低。文献[7]中通过敏感度分析得出了波纹管长度和刚度对排气系统固有频率分布有重要影响,并且低频固有频率对吊耳刚度更敏感。

本文中采用有限元方法对某新开发乘用车排气系统进行了静力学和动力学分析。为提升乘坐舒适性并改善排气系统疲劳耐久性,提出了一种不但能控制挂钩动反力极值、吊耳静变形和吊耳预载力,而且使不同挂钩动反力和吊耳预载力尽量均匀的优化目标函数。利用多岛遗传算法对波纹管及吊耳动刚度进行了优化。最后,对优化后的排气系统进行运动包络面分析,验证其与车体不会发生运动干涉。

1 排气系统有限元模型

使用Hypermesh建立壳单元有限元模型,采用壳体shell单元模拟排气管道、消声器壳体和催化器外壳,忽略隔板和穿孔管上的小孔;挂钩和连接法兰用实体solid单元模拟;用CBUSH弹簧单元模拟波纹管和橡胶吊耳,并在局部坐标系中给定刚度和阻尼值。整个排气系统用rbe2刚性单元和rbe3点焊单元连接,网格共有91 435个节点,90 928个单元,有限元模型如图1所示。

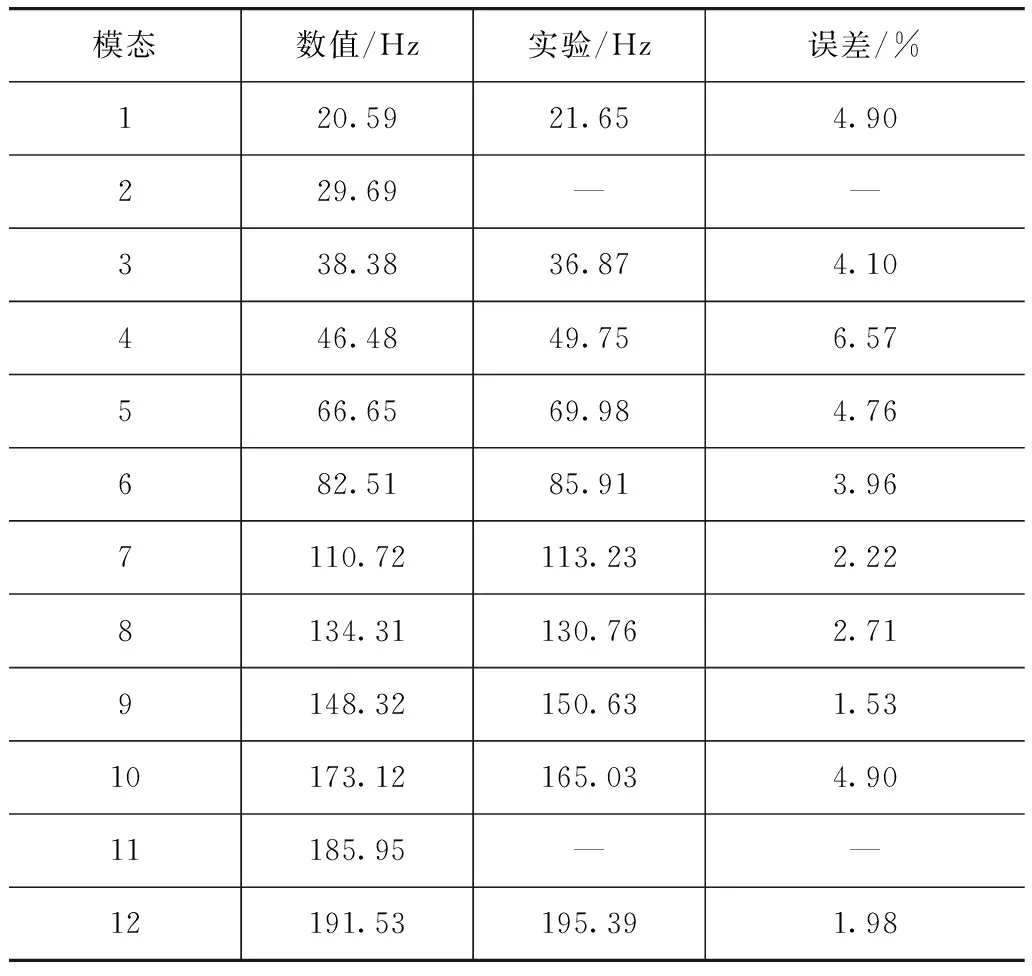

根据排气系统设计所关心的频率范围,提取20~200 Hz以内的数值模态和实验模态对比,结果如表1所示。由表1可见, 数值模态与测试模态吻合良好,最大相对误差为6.57%,由于实验条件及测试误差等原因,其中有两阶模态未识别出来。对比实验结果可知排气系统有限元模型有较高精度,可用于静力学和动力学分析。

表1 数值和实验自由模态对比

2 静力学与动力学分析

将有限元模型导入Nastran进行静力学和动力学分析。吊耳和波纹管初始动刚度见表2和表3。

表2 吊耳初始动刚度 N/mm

表3 波纹管初始动刚度

2.1 吊耳静力学分析

对未插入金属骨架的橡胶吊耳而言,频率在200Hz以下时吊耳的刚度呈线性特征[3]。动刚度Kd和静刚度Ks之间的关系为

Ks=Kd/λ

(1)

λ取值范围一般为1.3~1.5之间(文中取1.5)。对排气系统施加约束和重力载荷进行静力分析,吊耳所受预载荷和静位移如表4所示。

表4 初始方案吊耳所受预载荷及静位移

由表4可知:5个吊耳的静位移最大为3.29mm,满足工程要求;吊耳2和吊耳4的预载荷较大,各吊耳预载荷分布较均匀,耐久性较好,基本满足工程要求,但仍有改进的余地。

2.2 排气系统动力学分析

排气系统动力学分析的目的是分析传递到车体上的动反力。在Hypermesh中建立带动力总成的排气系统有限元模型,将动力总成简化成刚体,对质心赋予质量属性和转动惯量属性,将动力总成悬置简化为接地的CBUSH单元。对动力总成悬置接地端、被动挂钩与车体连接处进行全约束。文中主要考虑发动机对排气系统的2阶转矩激励。其频率为

(2)

式中:f为发动机激振频率,Hz;N为发动机转速,r/min;i为发动机缸数;τ为冲程数,二冲程τ=1,四冲程τ=2。

在动力总成质心处施加绕发动机曲轴轴线的简谐激励转矩,转矩幅值为100N·m,频率为15~215Hz。各吊耳传递的动态反力计算结果见图2。

由图2可知,5个吊耳在21Hz左右动态反力较大,此频率为发动机起动阶段,持续时间较短。吊耳1、吊耳4和吊耳5动态反力过大,在21Hz处分别达到53.4,49.0和46.0N。该乘用车发动机怠速转速为(750±50)r/min,相应的2阶激励频率范围为23.3~26.7Hz,怠速时的最大动态反力为35.8N,怠速之后各吊耳垂向动反力明显下降。

3 挂钩位置评估

在排气系统开发过程中,挂钩位置的优化是一个重要的环节。为减小排气系统振动能量向车身底板传递,应选择排气系统振动叠加位移较小的位置作为挂钩的悬挂点。采用挂钩位置的平均驱动自由度位移方法(ADDOFD)[2]评估原方案挂钩位置的合理性。从排气系统波纹管后端开始沿着排气管走向选择可能的吊耳悬挂点建立PLOTEL单元并依次编号,利用NASTRAN中模态分析模块SOL103进行自由模态分析。在结果文件中提取潜在吊耳悬挂点的位移,进行加权累加,将结果绘制成曲线,如图3所示。横坐标为吊耳悬挂点潜在位置的编号,纵坐标为位移向量的加权累加。

由排气系统结构ADDOFD计算结果可知,原挂钩布置点第1,10,11,28和32点位移均较小,表明原方案挂钩位置合理,故保持原挂钩位置不变。

4 排气系统振动性能优化

由于原方案的挂钩位置合理并且受挂钩布置空间限制,不对挂钩位置进行优化。因此,在对排气系统进行动力学性能优化时,仅考虑波纹管和吊耳等隔振元件的刚度对排气系统耐久性和传递给车身动反力的影响。

4.1 设计变量和约束条件

根据排气系统灵敏度分析[6-7],确定排气系统波纹管动刚度和吊耳垂向动刚度为设计变量。

排气系统吊耳相当于一个隔振器,其工作效果用隔振量来表示,即主动边振值与被动边振值的比值。由于振幅的测量非常困难,通常测量挂钩两侧的加速度来求隔振量。

(3)

式中:TdB为用分贝表示的隔振量;aa为主动边加速度;ap为被动边加速度。隔振量越大,表明隔振器的隔振效果越好,一般要求隔振量不小于20dB。

4.2 目标函数

由初始方案分析可知,发动机起动阶段的第1,第4和第5吊耳传递给车身的动态反力过大,且相差很大。除了排气系统的振动性能外,吊耳的疲劳耐久性也须考虑。所以取吊耳的静变形、吊耳动反力极值最小为优化目标,同时要求各吊耳预载力、动态反力极值尽量均匀:

(4)

4.3 优化结果

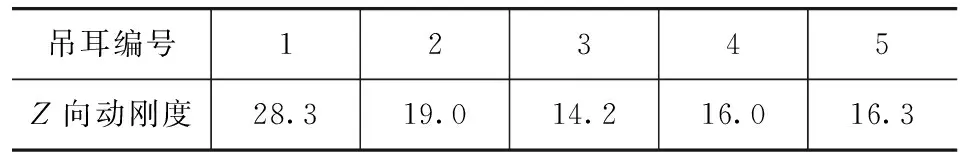

采用多岛遗传算法进行迭代优化,优化后的吊耳Z向动刚度和波纹管动刚度如表5和表6所示。

表5 吊耳Z向动刚度优化结果 N/mm

表6 波纹管动刚度优化结果

表7给出了优化方案的吊耳静位移和预载力。由表7可知,5个吊耳的静位移都有所增大,最大为3.84mm,但都在工程可接受范围之内,且各吊耳预载荷分布更加均匀。

表7 优化方案吊耳所受预载荷及静位移

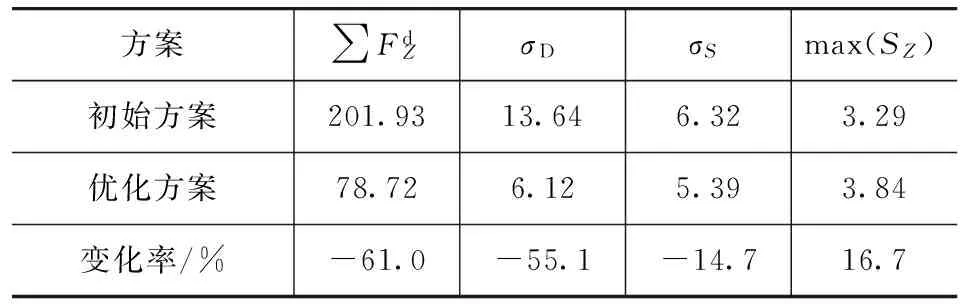

表8 优化前后仿真结果对比

由表8可知,优化后5个吊耳的动态反力极值之和下降61.0%,表明在发动机起动阶段传递到车体上的动反力显著下降,动反力极值的标准差下降55.1%,表明车体受力更加均匀,乘坐舒适性得到改善。静态反力标准差下降14.7%,表明优化后该排气系统预载力分布的均匀性变好,结构疲劳耐久性能得到提高。

图4给出了动态反力的频率响应曲线。由图4可知,怠速区间内发动机激励频率没有与排气系统模态发生耦合。优化后,除吊耳3动态反力幅值略有增加外,其余吊耳动态反力均显著降低,吊耳1降低61.3%,吊耳2降低52.1%,吊耳4降低83.6%,吊耳5降低75.4%。怠速时最大动态反力降至为16.6N,较优化前降低53.6%,怠速之后5个吊耳的动态反力均在10N以下,满足实际工程要求。

图5给出了优化前后各吊耳隔振量的对比。由图5可知,优化后5个吊耳在常用转速即中低频率范围内隔振量基本上都大于20dB,满足工程要求。

5 排气系统优化方案运动包络面分析

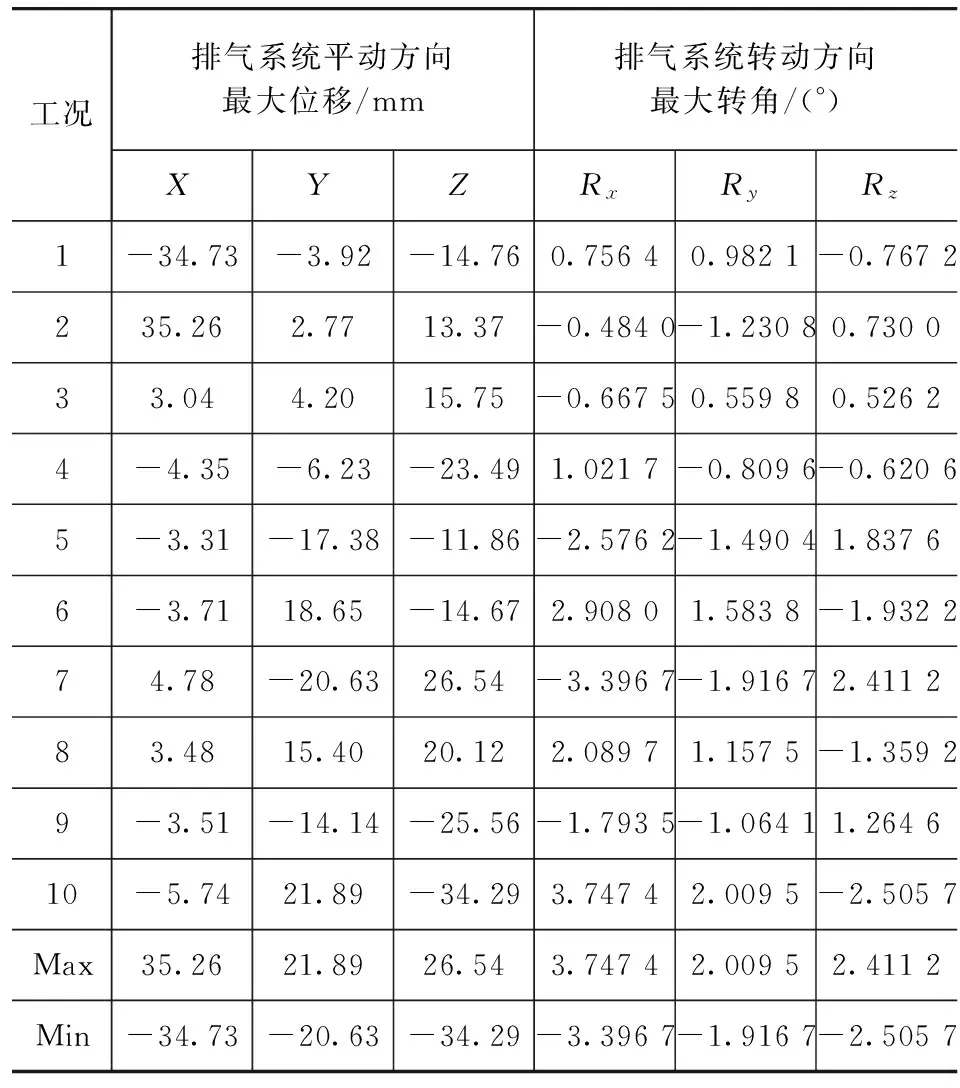

在Nastran 的SOL101中,计算各种极限工况下排气系统的运动包络面,进行干涉检查[8]。本文中只对有限元模型进行发动机的典型极限工况加载,发动机的极限工况[9]如表9所示,得到排气系统在各个方向上的最大位移值如表10所示。

表9 发动机极限工况

注:考虑自重,垂直向下增加1g载荷。

由表10可知,在发动机的10种极限工况下,排气系统X方向的平动位移范围为-34.73~35.26mm,Y方向的平动位移范围为-20.63~21.89mm,Z方向的平动位移范围为-34.29~26.54mm,即排气系统在3个方向的平动位移绝对值均小于36mm, 绕3个方向的转动角度绝对值小于4°,满足技术开发要求,在极限工况下排气系统不会与车体周围部件发生运动干涉。X,Y和Z3个方向的最大位移分别出现在工况2(8km/h往后撞击(11g))、工况10(垂直向下-5g和+3g右侧加载)和工况10(垂直向下-5g和+3g右侧加载)。

表10 极限工况下排气系统最大位移

6 结论

(1) 为提高汽车乘坐舒适性和排气系统疲劳耐久性,文中提出的优化目标中增加了表征振动性能和疲劳耐久性的载荷均匀性指标,即动反力和预载力的标准差。优化结果表明,排气系统的振动性能和疲劳耐久性能均有明显改善。

(2) 对排气系统优化方案进行了运动包络面分析,得到排气系统在典型的发动机极限工况下各方向上的最大位移,进行了运动干涉检查,满足要求。

(3) 发动机怠速之后,由于初始方案挂钩传递给车体的动反力低于10N,且无明显峰值,因此优化目标重点关注了发动机起动阶段动反力峰值的最小化。不失一般性,文中优化方法同样适用于发动机常用工作转速范围内的动反力优化。

[1] 庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M]. 北京:北京理工大学出版社,2008.

[2] 田静.乘用车排气系统悬挂位置设计及隔振控制研究[D]. 武汉:武汉理工大学,2011.

[3] 黄志.汽车排气系统振动控制设计方法的研究[D]. 广州:华南理工大学,2009.

[4] Ling S F, Pan T C. Vibration Isolation of Exhaust Pipe Under Vehicle Chassis [J]. International Journal of Vehicle Design, 1994, 15(1/2): 131~142.

[5] 上官文斌,黄志,贺良勇,等.汽车排气系统吊耳动刚度优化方法的研究[J]. 振动与冲击,2010(1): 100-102.

[6] 徐献阳. 车辆排气系统的振动模态分析及优化[D].上海:上海交通大学,2008.

[7] 李松波,靳永军,管西强,等. 动力总成对排气系统动力学影响研究及排气组件敏感度分析[J]. 汽车工程,2008, 30(4): 322-325.

[8] 顾彦,宋艳冗,汪晓虎,等.汽车排气系统运动包络面的计算[C].2007 MSC.Software 虚拟产品开发(VPD) 中国用户大会论文.

[9] GMW 14116, Specification for 261 Powertrain Mounts:Body-Frame-Integral Sub-systems[S].North American:GM,2006.

Vibration Performance Optimization of Exhaust System in a Passenger Car

Wu Jie1,2, Jiang Miaomiao1& Luo Yutao1,2

1.SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510641;2.GuangdongKeyLaboratoryforAutomotiveEngineering,Guangzhou510641

For improving the vibration performance of exhaust system in a passenger car, a FE model is built, on which the static and kinetics calculation, hanger location evaluation and the motion envelope calculation of exhaust system are conducted with Nastran code. Then a multi-objective optimization model for the vibration performance of exhaust system is set up and a simulation is performed with minimizing the peak vertical dynamic load and its standard deviation of hook and the static deformation and preload standard deviation of hangers as objective, the vibration isolation of hangers being not less than 20 dB as constraint, and the dynamic stiffness of hangers and corrugated pipes as design variables. The results show that the peak vertical dynamic load and its standard deviation of hook and the static deformation and preload standard deviation of hangers significantly reduce. The optimization method proposed is a valuable reference for controlling exhaust system vibration and improving its structural fatigue durability.

passenger car; exhaust system; dynamic stiffness; vibration control; optimization

*国家863计划项目(2012AA110702)和教育部新世纪人才计划项目(NCET-11-0157)资助。

原稿收到日期为2014年4月9日,修改稿收到日期为2014年7月1日。