纤维缠绕气瓶开发理论分析

2015-06-08宇秋红

宇秋红,白 洁

沈阳斯林达安科新技术有限公司

纤维缠绕气瓶开发理论分析

宇秋红,白 洁

沈阳斯林达安科新技术有限公司

本研究通过对纤维缠绕气瓶在内压作用下变形及内衬失稳条件进行论述,分别设计出纤维缠绕气瓶的内衬和纤维层。结果表明:对于环向加纵向缠绕,根据纤维性能以及缠绕线型,可以推导环向和纵向层数,从而计算出纤维缠绕层厚度;选取屈服极限较大而弹性模量较小的内衬材料,通过对内衬进行自紧处理,产生包兴格效应,使内衬到纤维层沿壁厚方向应力分布均匀。

纤维缠绕;金属内衬;气瓶设计

随着科技的发展,纤维等现代复合材料发展迅速,已经成为除金属材料、无机非金属材料、有机高分子材料的第四大材料。

1 纤维缠绕气瓶

纤维缠绕气瓶一般由金属内衬、纤维、树脂等组成。

2 纤维缠绕层设计分析

2.1 纤维缠绕层的力学特点

纤维缠绕层的主要作用是承受压力,缠绕层的承载能力要受到纤维缠绕线型的影响,要求缠绕层在不同方向上具有不同的强度。对于纤维缠绕气瓶,确定合适的缠绕线型,使环向强度与轴向强度之比,近似等于内压载荷所引起的环形应力与轴向应力之比。

2.2 纤维缠绕层设计分析

2.2.1 基本假设

(1)纤维缠绕气瓶的内衬视为无强度;

(2)在容器上连续缠绕纤维,纤维分布均匀且对称;

(3)气瓶的强度全部由纤维的拉伸强度来承受,树脂仅对纤维起粘接、定位的作用,使纤维强度充分发挥,树脂的碎裂发生在纤维的断裂之后;

(4)气瓶是薄壁的,没有弯曲应力,全部纤维在相同的拉应力下工作;

(5)气瓶由环向和纵向缠绕纤维而组成。环向纤维只在筒体圆柱部分进行。因此,头部的经、纬向强度全部由纵向缠绕纤维承担。缠绕形式或顺序对纤维强度的发挥没有影响[3];

2.2.1.现阶段以纵向加环向纤维缠绕气瓶为例,依据基本假设进行分析如下:

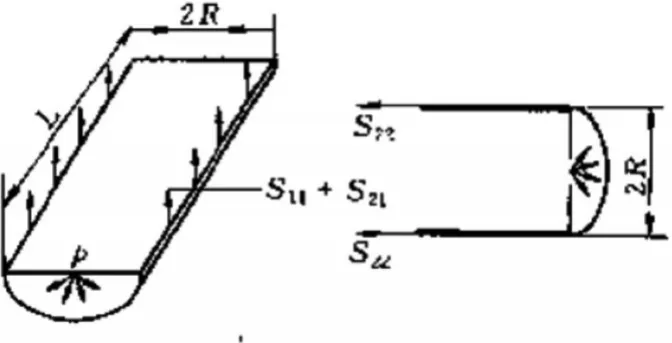

图2-2

纤维强力在环向和轴向方向上单位长度的分量:

………………………………(1)

……………………(2)

………………………(3)

由上图2-2可知:

…………………………(4)

………………………………(5)

由(3)式与(5)式可得:

……………………(6)

……………………………(7)

由上图2-2可知:

…………………(8)

…………………………(9)

将(1)式、(2)式、(7)式带入(9)可得:

……(10)

……(11)

……………………(12)

式中:f—每股纤维的平均受力,×9.8N/股;

N1、N2—环向及纵向缠绕纱片的纤维股数,股/系;

式中:m—环线缠绕纤维纱片密度,条/cm;

n—环线缠绕总层数,层;

M—纵向缠绕一个循环(在横截面内为两层交叉纤维层)的总纱片条数;

J—纵向缠绕的总循环数,循环;

k—纵向纤维强度利用系数,通常取k=0.7~0.8;

—纵向纤维与母线夹角(即缠绕角),度;

PR—容器极限承载内压力,×98kPa

R—内衬半径,cm;

S1—环向缠绕纤维强力在环向方向上单位长度的分量,×9.8N/ cm;

S21—纵向缠绕纤维强力在环向方向上单位长度的分量,× 9.8N/cm;

S22—纵向缠绕纤维强力在轴向方向上单位长度的分量,× 9.8N/cm;

纵向加环向纤维缠绕气瓶设计的关键为壁厚,根据计算,为了保证气瓶的安全使用,气瓶爆破不可以在封头,为了使得封头得以加强,适当增大纵向缠绕角α,就可使纵向层增加、环向层减少,这是最有效的方法。

由(12)式可得:

……………………………(13)

由(7)式可得:

……………………………(14)

3 内衬设计分析

3.1 内衬的选择

由于碳纤维复合材料气瓶内衬较薄承压能力较低,造成整个气瓶承压能力不足,内衬强度一般是外围碳纤维的1/10左右,为了提高气瓶的整体承压性能,需要将内部压力有效的传递到外围纤维上,因此需要在气瓶完成后施加一定的自紧压力,在其作用下,内衬的最大应力将超过内衬材料的屈服极限,内衬将会发生塑性变形;自紧应力去除后,内衬材料产生包兴格效应,内衬出现残余压缩应力;气瓶正常工作时,内衬在工作压力下产生拉伸应力和自紧的残余压缩应力叠加,内衬最大应力降低,外围纤维应力提高,整个气瓶承载能力会增大。由此通常选取塑性良好,延伸率高的材料做内衬。

3.2 内衬的稳定性

3.2.1 内衬的失稳模式

内衬的失稳模式主要体现在内衬的鼓包、裂纹以及漏气,造成内衬失去密封性能。内村的鼓包与裂纹主要是由于纤维增强层和内衬材料的膨胀系数不同造成的。

3.2.2 内衬稳定性设计

当气瓶达到最大的工作强度时,瓶体虽然处于弹性范围,但内衬却产生、塑性变形,当气瓶卸载后,瓶体回复到了原来的状态,而部分内衬因为永久的塑性变形,不能恢复到原来的状态,造成内衬的直径变大,于是,就会受到纤维缠绕层的环向应力。在随后的工作中,反复这个过程,当环向应力达到内衬的临界压应力,内衬就会失稳。为了提高气瓶的结构效率和使用可靠性,宜采用较薄的内衬,但内衬与缠绕层之间必须粘接牢靠,不得有局部脱粘或弱粘,而且要有良好的抗疲劳、抗老化性能[4]。

4 结论

纤维缠绕气瓶的设计关系到国家的能源使用和环境保护,随着科技的发展而发展,为了发挥纤维缠绕气瓶在气瓶中的优势,要不断的完善气瓶的结构和制造工艺。在设计过程中,根据纤维缠绕层的力学特点进行分析设计,通过对线型的调整,达到最佳的缠绕层设计;通过对内衬特点的分析,选取合适的内衬材料;通过对内衬的稳定性分析,选取屈服极限较大而弹性模量较小的内衬材料,加强内衬与纤维增强层的粘接强度,选取较薄的内衬,都会减少内衬的失稳,加强内衬稳定性。