乙酸异丙酯-异丙醇物系的热集成变压精馏分离模拟

2015-06-06李宏达李鑫钢

韩 祯,李宏达,高 鑫,李鑫钢,李 洪

(1. 天津大学 精馏技术国家工程研究中心,天津 300072;2. 北洋国家精馏技术工程发展有限公司,天津 300457;3. 天津大学 化工学院,天津 300072)

专题报道

乙酸异丙酯-异丙醇物系的热集成变压精馏分离模拟

韩 祯1,2,李宏达1,2,高 鑫1,3,李鑫钢1,3,李 洪1,3

(1. 天津大学 精馏技术国家工程研究中心,天津 300072;2. 北洋国家精馏技术工程发展有限公司,天津 300457;3. 天津大学 化工学院,天津 300072)

采用Aspen软件及修正的Wilson模型模拟了压力对乙酸异丙酯-异丙醇物系共沸组成的影响,提出该物系基于热集成的变压精馏工艺。在此基础上,研究了系统能耗随变压精馏工艺两塔压力组合的变化趋势,优化了理论塔板数、进料位置、回流比等操作参数。模拟结果表明,高压塔操作压力为0.60 MPa、减压塔操作压力为0.02 MPa时,热集成系统能耗利用最合理。该压力条件下变压精馏工艺的最优理论塔板数为高压塔26块、减压塔38块;最优进料位置为高压塔第15块理论塔板、减压塔第10块理论塔板;基于热集成工艺的最优回流比为高压塔1.0,减压塔2.0。热集成变压精馏工艺可节能28.5%。

乙酸异丙酯;异丙醇;变压精馏;热集成;模拟优化;节能

乙酸异丙酯(IPAC)是一种重要的羧酸酯类化工产品,广泛用作涂料溶剂、脱水剂、萃取剂及高档油墨中乙酸正丙酯的替代品[1]。IPAC的合成方法按原料分主要有两种:一种是以乙酸和异丙醇(IPA)为原料,另一种是以乙酸和丙烯为原料。传统的IPAC生产工艺是由乙酸和IPA为原料在液体或固体酸催化下酯化合成,反应生成物经分离、中和、沉降和精馏等过程得到IPAC产品。由于传统方法酯化速率快、乙酸转化率高,是国内多数企业工业生产IPAC的方法[2-3]。但IPA是通过丙烯水合生成的,而IPA与乙酸酯化时又需要脱水,因此乙酸与丙烯在催化剂作用下直接酯化一步合成IPAC,是理想的原子经济反应工艺路线,目前国内外对该工艺路线的研究成果较多,但尚未大规模工业化生产[4-6]。

传统的IPAC生产工艺反应产物需要分离,IPAC-IPA物系在常压下能形成二元最低共沸物,采用普通精馏无法得到高纯度的产品。目前分离共沸物的方法(如共沸精馏、萃取精馏等)通常需引入共沸剂、萃取剂等第三组分,存在第三组分筛选难、回收提纯难、能耗大等问题。当共沸组成对压力变化较为敏感时,对于二组分共沸物系的分离采用变压精馏更有优势[7]。变压精馏是通过压力改变引起共沸组成的差异达到精馏分离的目的。此外,在变压精馏过程中,压力改变会使变压精馏的两塔间具有较大的温差,因此在变压精馏的基础上,将高压塔顶物流作为减压塔釜再沸器的热源,高压塔冷凝器与减压塔再沸器共用换热器,实现热量集成利用,既降低能耗又节约投资成本[8-10]。

本工作采用Aspen软件及修正的Wilson模型模拟了压力对IPAC-IPA物系共沸组成的影响,提出IPAC-IPA物系的热集成变压精馏工艺流程,筛选出高压塔和减压塔的最适宜操作压力,并进行模拟和优化,得到相关的工艺操作参数,为IPAC-IPA物系的分离提出一条新的节能工艺路线。

1 压力对IPAC-IPA物系共沸组成的影响

1.1 建立模型

正确选择热力学模型决定着汽液平衡计算结果的准确性和可靠性。Wilson,NRTL,Uniquac模型均可以很好地应用于IPAC-IPA物系的模拟分离计算。为提高模拟结果的准确度,以Andreatta等[11]测试的常压汽液平衡数据为依据,对选用的Wilson活度系数方程中的二元交互参数进行修正,并采用修正的Wilson方程预测不同压力下IPAC-IPA物系的共沸组成。

1.2 模拟结果

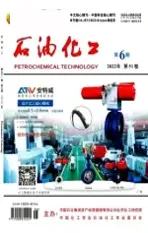

选择模拟的变压范围为 0.01~1.00 MPa,模拟结果见表1。

表1 不同压力下IPAC-IPA物系的共沸组成Table 1 Azeotropic composition of the isopropyl acetate(IPAC)-isopropanol(IPA) system under different pressure

由表1可看出,IPAC-IPA物系的共沸组成随压力的变化显著,IPAC含量随压力的升高而迅速下降,低压利于IPA的分离,高压利于IPAC的分离。压力为 0.01 MPa时,共沸组成为:IPAC 0.703 2 (x),IPA 0.296 8(x),此时IPAC含量约为IPA的2.4倍;压力升至0.02 MPa时,IPAC与IPA的含量基本相同;压力达 0.10 MPa时,IPA含量约为IPAC含量的2.9倍;压力高于0.20 MPa时,共沸组成变化较小。压力对IPAC-IPA物系共沸组成影响显著的区域为0.01~0.20 MPa。

变压范围为0.01~1.00 MPa时,IPAC沸点、IPA沸点及IPAC-IPA物系的共沸温度见图1。从图1可看出,IPAC-IPA物系存在最低共沸点。压力高于0.10 MPa时,IPA与共沸物不易分离(温差小于2 ℃);压力低于0.02 MPa时,IPAC与共沸物不易分离(温差小于2 ℃)。在高压条件下,IPAC沸点比共沸温度和IPA沸点约高 20 ℃;在减压条件下,IPA沸点比IPAC沸点和共沸温度仅高3~4 ℃,需要较大的回流比及理论塔板数才能满足分离要求。因此,IPA减压塔是IPAC-IPA物系变压精馏分离过程的关键精馏塔。

图1 不同压力下IPAC沸点、IPA沸点及IPAC-IPA物系的共沸温度Fig.1 Boiling points of IPAC and IPA,and azeotropic temperature of the IPAC-IPA system under different pressure.IPAC boiling point;IPA boiling point;Azeotropic temperature

由于不同共沸物系的共沸点对压力变化的敏感度不同,在适当压力范围内,共沸组成变化高于5%(x)的物系,即可考虑采用变压精馏的方法来分离[12-13]。IPAC-IPA物系压力从0.04 MPa变化至0.10 MPa时,共沸组成变化30%(x)左右,完全可采用变压精馏工艺进行分离,且两塔温差较大,采用热集成的方法能显著降低分离系统的能耗。

2 变压精馏压力的筛选

2.1 建立工艺流程

根据IPAC-IPA物系在不同压力下的共沸数据,建立该物系的热集成变压精馏工艺,工艺流程见图2。

以设计处理量为2 000 kg/h、进料比为m(IPAC)∶m(IPA) = 3∶1的混合物分离为例进行模拟计算。由于混合物中IPAC含量较高,应先分离IPAC。原料进入高压塔(T1),理论上全部的IPA和低浓度的IPAC以高压共沸物的形式从T1塔顶采出,并为减压塔再沸器(H3)加热,塔底为高纯度的IPAC产品。高压共沸物一部分回流,一部分进入减压塔(T2),进入T2的全部IPAC和低浓度的IPA以低压共沸物的形式从T2塔顶采出,用泵循环与原料混合进入T1,T2塔底为高纯度的IPA产品。

图2 IPAC-IPA物系的热集成变压精馏工艺Fig.2 Pressure swing distillation process with heat integration for the separation of IPAC-IPA mixture.T1:high pressure column;T2:vacuum column;H1:vacuum column condenser;P1:pump;H2:high pressure column reboiler;H3:vacuum column reboiler.

2.2 压力组合对系统能耗的影响

以两塔塔底产品纯度均达到99.5%(x)为约束变量,在相同理论塔板数、进料位置、回流比等操作条件下,分析基于热集成方法的变压精馏方案,筛选最优精馏塔压力。以冷凝器为第1块理论塔板,从上至下塔板数增加,再沸器为最后一块理论塔板计。控制回流比在一定范围内不变,在0.01~1.00 MPa内,选择高压、低压组成压力对,逐渐降低高压、升高低压,即逐渐缩窄压力对的压差,模拟分析系统冷热负荷、两塔能耗变化以及为满足产品分离要求所需低压共沸物的循环量,模拟结果见表2。

表2 不同压力下变压精馏系统冷热负荷及操作参数Table 2 Energy consumption and operating parameters of the pressure swing distillation process under different pressure

由表2可看出,T1塔顶与T2塔底的最小温差为58 ℃(0.50-0.06 MPa),因此可采用热集成的方法,将一部分T1的冷负荷与T2的热负荷进行热量交换。当压力对的压差逐渐缩窄时,系统冷热负荷及低压共沸物的循环量均显著增加。当压差缩窄至0.70-0.04 MPa时,T2回流比需提高至1.6,IPA产品纯度才能达到99.5%(x);此时虽然T2的冷热负荷增加,但低压共沸物循环量降低导致T1的冷热负荷降低,而可供热集成利用的T2的热负荷从压差为0.80-0.03时的188 kW增至257 kW,从而使系统能耗有所下降。随压差的继续缩窄,能耗及循环量再次增加。因此,当压差缩窄致使T2的分离效果达不到分离要求时,应以提高T2回流比作为操作手段,减小低压共沸物循环量,进而降低系统总能耗。尽管从表2结果分析,扩大变压精馏工艺两塔压差有助于降低系统能耗,但考虑到避免使用制冷公用工程,精馏塔顶温度不宜低于40 ℃。

选择T2压力为0.02 MPa,进一步模拟不同T1压力下两塔能耗的变化,模拟结果见表3。由表3可看出,随T1压力的降低,两塔的冷热负荷均有所增加,低压共沸物循环量逐渐增大,T1压力为0.50 MPa时,循环量达1 012 kg/h,占原料进料量的50%(w)左右。将两塔进行热量集成计算,T1压力低于0.60 MPa时系统冷热负荷迅速增加,高于0.60 MPa时变化较为平缓。由于精馏塔压力提高将大幅增加设备投资,工艺设计时应尽量考虑常压或较低操作压力。因此,IPAC-IPA物系的变压精馏两塔压力优选为:T10.60 MPa,T20.02 MPa。

表3 不同T1压力下变压精馏系统冷热负荷及操作参数(T2压力0.02 MPa)Table 3 Energy consumption and operating parameters of the pressure swing distillation process under different T1pressure(T2pressure 0.02 MPa)

3 变压精馏工艺参数的优化

IPAC-IPA混合原料2 000 kg/h,m(IPAC)∶m(IPA)=3∶1,在0.60 MPa高压条件下分离时共沸组成为IPAC 0.121 5,在0.02 MPa减压条件下分离时共沸组成为IPAC 0.489 9,若T1和T2能实现组分的完全分离,根据简单组分分割的物料衡算,理论上高压共沸物为721.5 kg/h,低压共沸物循环量为221.5 kg/h。而由表3可看出,在0.60-0.02 MPa操作条件下,低压共沸物循环量为947 kg/h。因此,有必要对该压力条件下变压精馏工艺的理论塔板数、进料位置、回流比等操作参数进行优化。

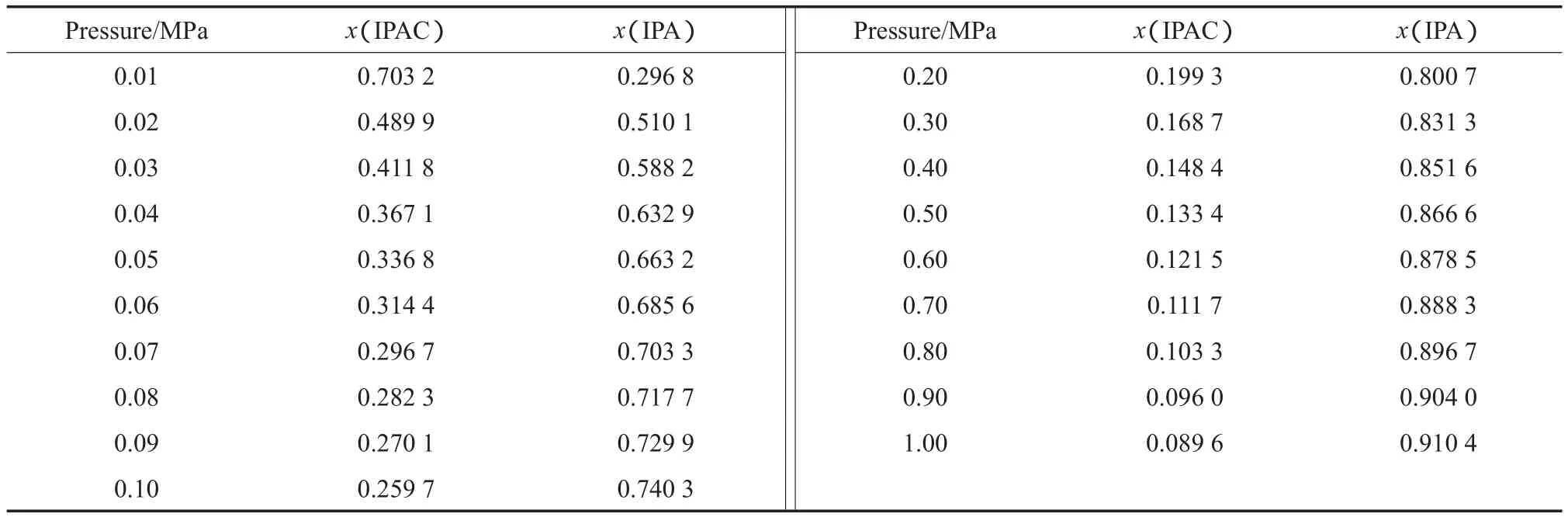

3.1 理论塔板数

理论塔板数对产品纯度及热负荷的影响见图3。由图3a可看出,随T1理论塔板数的增加,产品纯度和T1塔的热负荷均逐渐提高,理论塔板数高于21块时增幅趋缓,理论塔板数为26块时,产品纯度达标,此时T1塔的热负荷为642 kW。由图3b可看出,随T2理论塔板数的增加,产品纯度逐渐提高,而T2塔的热负荷逐渐降低,理论塔板数高于25块时变化趋势变缓,理论塔板数为38块时产品纯度达标,此时T2塔的热负荷为187 kW。因此,选定最优理论塔板数为:T126块,T238块。

3.2 进料位置

进料位置对产品纯度和热负荷的影响见图4。由图4a可看出,T1的进料位置小于10块理论塔板时,T1的热负荷及产品纯度明显增加;进料位置大于15块理论塔板时产品纯度达标,进一步降低进料位置,T1的热负荷增加。因此,T1的最优进料位置为第15块理论塔板。由图4b可看出,T2的进料位置对其产品纯度和热负荷影响较大,进料位置过低或过高都不利于产品纯度的提高。进料位置过低时不利于富集重组分,产品纯度不达标;进料位置过高时,T2的热负荷提高幅度较大。根据分离要求,T2的最优进料位置为第10块理论塔板,此时产品纯度达标,且热负荷较低。

图3 理论塔板数对产品纯度和热负荷的影响Fig.3 Effects of theoretical plate numbers on the product purities and heat load.Feedstock 2 000 kg/h,m(IPAC)∶m(IPA)=3∶1,0.60-0.02 MPa,P 15th,R=1.0.IPAC purity;IPA purity;Heat load

图4 进料位置对产品纯度和热负荷的影响Fig.4 Effects of feeding position on the product purities and heat load.Feedstock 2 000 kg/h,m(IPAC)∶m(IPA)=3∶1,0.60-0.02 MPa,N(T1)=26,N(T2)=38,R(T1)= R(T2)=1.0.IPA purity;Heat load

3.3 回流比

保持T1与T2的理论塔板数和进料位置不变,控制两塔塔底产品纯度均为99.5%(x),研究回流比对系统热负荷及低压共沸物循环量的影响,结果见表4。

表4 回流比对系统负荷及低压共沸物循环量的影响Table 4 Effects of refl ux ratio on the energy consumption and T2top circulation fl ux

由表4可看出,T1与T2的回流比同时从0.5递增至3.5时,低压共沸物循环量逐渐降低,但热集成系统冷热负荷先下降后上升,并在回流比为1.5左右时出现驻点。在回流比为1.5左右时,进一步研究两塔在不同回流比下系统负荷的变化,T1分离高压共沸物和IPAC,温差接近20 ℃,易分离,回流比采用1.0或1.5;T2分离低压共沸物和IPA,温差仅为3~4 ℃,难分离,回流比采用1.5或2.0。由表4可看出,T1回流比为1.0、T2回流比为2.0时,尽管低压共沸物循环量相对较大,但T2可利用的热集成能量较高,系统冷热负荷均为最低负荷,较普通变压精馏工艺节能28.5%。因此,基于热集成的变压精馏工艺两塔的最优回流比为:T11.0,T22.0。

4 结论

1)变压精馏工艺可有效地分离对压力变化敏感的IPAC-IPA共沸物系,压力对IPAC-IPA共沸组成影响显著的区域为0.01~0.20 MPa,且低压利于IPA的分离,高压利于IPAC的分离。在高压条件下,IPAC沸点比共沸温度和IPA沸点约高20 ℃;在减压条件下,IPA沸点比IPAC沸点和共沸温度仅高3~4 ℃。IPA减压塔是IPAC-IPA物系变压精馏分离的关键分离塔。

2)在相同产品纯度、理论塔板数、进料位置、回流比等操作条件下,基于热集成方法的变压精馏工艺,最优的高压塔-减压塔操作压力为0.60-0.02 MPa。

3)在0.60-0.02 MPa条件下,变压精馏工艺的最优理论塔板数为:高压塔26块、减压塔38块;最优进料位置为:高压塔第15块理论塔板、减压塔第10块理论塔板;基于热集成工艺的最优回流比为:高压塔1.0,减压塔2.0。通过高压塔顶物料为减压塔再沸器加热的热集成方法,变压精馏工艺系统可节能28.5%。

[1] 奚若明,张明国. 中国化工医药产品大全:第1卷[M]. 北京:科学出版社,1991:74 - 75.

[2] 文彬,伍小驹. 乙酸异丙酯合成研究进展[J]. 精细化工中间体,2002,32(3):7 - 8.

[3] 司航. 化工产品手册:有机化工原料[M]. 3版. 北京:化学工业出版社,1991:257 - 258.

[4] 李有林. 乙酸和丙烯合成乙酸异丙酯工艺及动力学研究[D].南京:南京工业大学,2006.

[5] 连丕勇,高文艺,纵瑞东,等. 用磷铝硅固体酸催化剂合成乙酸异丙酯[J]. 石油化工高等学校学报,1999,12(4):65 - 68.

[6] Kresnawahjuesa O,Gorte R J,White D,et al. The Acylation of Propene by Acetic Acid over H-[Fe]ZSM-5 and H-[Al]ZSM-5[J]. J Mol Catal,A,2004,212(1/2):309 - 314.

[7] 高晓新,王新兵,杨德明. 热集成变压精馏分离苯-异丙醇的工艺模拟[J]. 精细石油化工,2011,28(3):66 - 69.

[8] 赵俊彤,李玲,许春建,等. 热集成变压精馏分离乙醇-甲苯体系的过程模拟和优化[J]. 化工进展,2013,32(7):1495 - 1505.

[9] 杨德明,王新兵. 采用双效变压精馏工艺分离甲苯-正丁醇的模拟[J]. 石油化工,2009,38(10):1081 - 1084.

[10] 杨建明,袁俊,赵锋伟,等. 常规和双效变压精馏工艺分离乙醇胺和三乙烯二胺的模拟[J]. 石油化工,2014,43(8):924 - 928.

[11] Andreatta A E,Arce A,Rodil E,et al. Physical Properties and Phase Equilibria of the System Isopropylacetate+ Sopropanol+1-Octyl-3-Methyl-Imidazolium Bis(trifl uoromethylsulfonyl)imide[J]. Fluid Phase Equilib,2010,287(2):84 -94.

[12] 姜斌,吴菲,隋红,等. 甲醇-丙酮共沸物分离的研究进展[J]. 化工进展,2010,29(3):397 - 402.

[13] Oren Y,Abde M,Tamir A. Mass Transfer in an Electrochemical Reactor with Two Interacting Jets[J]. J Appl Electrochem,1992,22(10):950 - 958.

(编辑 安 静)

Process Simulation of Separation of Isopropylacetate-Isopropanol Mixture by Pressure Swing Distillation with Heat Integration

Han Zhen1,2,Li Hongda1,2,Gao Xin1,3,Li Xingang1,3,Li Hong1,3

(1. National Engineering Research Center for Distillation Technology,Tianjin University,Tianjin 300072,China;2. Pei-Yang National Distillation Technology Corporation Limited,Tianjin 300457,China;3. School of Chemical Engineering,Tianjin University,Tianjin 300072,China)

The effect of pressure on the azeotropic composition of isopropylacetate(IPAC)-isopropanol(IPA) system was simulated by means of the Aspen software and the corrected Wilson model. A pressure swing distillation process with heat integration was proposed for the separation of the IPAC-IPA mixture. The changes of the energy consumption of the system with the pressures of the two columns in the pressure swing distillation process were investigated. The simulation results showed that,the pressure swing distillation process with heat integration could save 28.5% of energy compared with traditional pressure swing distillation under the optimized conditions of operating pressure 0.60 MPa,theoretical plate number 26,feeding plate 15th and refl ux ratio 1.0 for the high pressure column,and operating pressure 0.02 MPa, theoretical plate number 38,feeding plate10th and refl ux ratio 2.0 for the vacuum column.

isopropyl acetate;isopropanol;pressure swing distillation; heat integration;simulation and optimization;energy saving

1000 - 8144(2015)06 - 0663 - 06

TQ 028.13

A

2015 - 02 - 28;[修改稿日期] 2015 - 04 - 03。

韩祯(1987—),女,江西省抚州市人,硕士,工程师,电话 18622208422,电邮 hanzhentju@163.com。

国家自然科学基金资助项目(21336007);国家高技术研究发展计划项目(2015AA030501)。