滴流床反应器数值模拟的研究进展

2015-06-06周先锋张利军

敖 晗,周先锋,张利军,房 艳,彭 晖,戴 伟

(中国石化 北京化工研究院,北京 100013)

特约述评

滴流床反应器数值模拟的研究进展

敖 晗,周先锋,张利军,房 艳,彭 晖,戴 伟

(中国石化 北京化工研究院,北京 100013)

系统介绍了滴流床反应器数值模拟的多相流、多孔介质、动量传递、热量传递、质量传递等数值模型及各模型的特点和应用范围,综述了国内外使用数值模拟方法研究滴流床反应器性能、气液分布器、化学反应的最新进展。指出对滴流床反应器基本物理模型,如多相流模型、多孔介质模型和动量传递模型的研究较为完善,而传热传质模型和化学反应的数值模拟等研究领域相对薄弱。提出了研究滴流床反应器数值模拟过程中存在的问题以及未来的研究趋势。

滴流床反应器;数值模拟;多相流;传质;传热

滴流床反应器是一种气-液-固三相催化反应器,气液并流向下通过固体催化剂床层,被广泛应用于石油炼制(加氢裂化、加氢精制、加氢异构和加氢脱芳等)、石油化工(加氢、水合、氧化等)、精细化工以及环境工程等化工领域[1]。滴流床反应器在大规模加工、高压操作的非均相催化过程中具有无可比拟的优势,影响其性能的主要因素包括:催化剂床层特性、流体分布的均匀性、相间传热传质和反应动力学等因素。

滴流床反应器内流体流动现象的研究是设计和改善反应器性能的关键,经典滴流床反应器的设计和优化方法主要依靠实验结果和经验模型。由于滴流床反应器的高温高压条件和床层结构的独特性,直接通过实验获得有关的设计参数十分困难。在过去的研究中人们通过计算机断层扫描和核磁共振成像等新实验技术和理论方法获取床层内部孔结构以及真实操作条件下反应器内气液相分布的信息,提高了对滴流床反应器内复杂现象的认识[1]。近几年来,随着计算机硬件和流体力学数值计算方法的飞速发展,极大地促进了滴流床反应器研究的发展。

国内外许多学者已采用计算流体力学(CFD)方法来剖析滴流床反应器中的气液相流动和分布情况,评估滴流床反应器的性能,以及改进和放大滴流床反应器。商用CFD软件应用广泛,可实现对滴流床反应器的模拟。滴流床反应器的数值模拟研究在节省经费的同时也解决了一些实验研究方法无法解决的问题,对反应器设计和工业生产都有重要的意义。

本文综述了滴流床反应器的数值模拟方法及其研究重点和应用现状,并以碳三选择性加氢滴流床反应器为例,分析不同模型的特点和适用范围,对存在的问题进行剖析,提出了新的发展思路。

1 滴流床反应器的数值模型

数值模拟首先建立方程,然后求解方程获取模拟计算的结果。滴流床反应器的数值模拟不仅需要选择基本的多相流模型,还需要多孔介质模型和动量传递模型,若有化学反应时还需添加传质、传热模型和反应模型。目前,关于滴流床反应器模拟的研究重点集中在多相流模型、床层孔隙率分布、动量传递曳力方程、传质传热模型对计算结果的影响。

1.1 多相流模型

滴流床反应器的数值模拟首先需要选择合适的多相流模型。目前,对滴流床反应器中多相流动有两种处理方法:一是将流体看作连续相,对每个网格内流体进行研究计算的Euler方法;二是对流体每个质点进行追踪计算的Lagrange方法。由于对多相流中不同的相可以采用不同的研究方法,因此Euler-Euler方法和Euler-Lagrange方法孕育而生。

Fluent软件中DPM模型使用的是Euler-Lagrange方法,主要应用于离散相体积分数不高时,如颗粒分离与分级、喷雾干燥、煤粉燃烧等[2-4],对流体主相采用Euler方法,对离散相(颗粒或液滴)采用Lagrange方法独立计算其轨迹,因此该方法不适合滴流床反应器气液混合第二相体积分数不能忽略的情况。

Euler-Euler方法是把每一相均视为连续相,两相共存且相互渗透,对各相的体积含率进行空间和时间上的平均,各相控制方程形式相同[5-6],Fluent软件中VOF,Mixture,Eulerian 3种模型均使用Euler-Euler方法,在滴流床反应器的数值模拟研究的文献中,上述3种模型均被使用过,但效果各不相同。

1.1.1 VOF模型

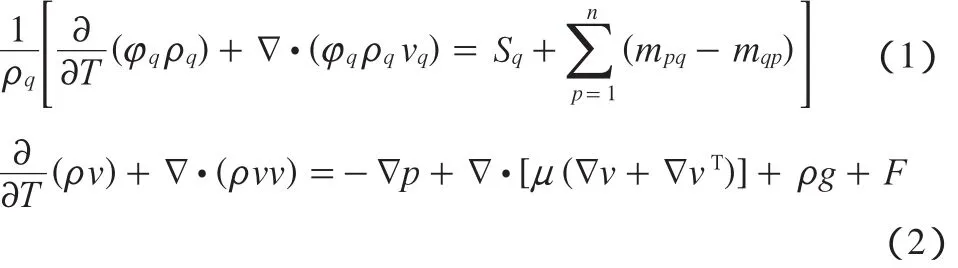

VOF模型注重于对相界面的捕捉,关注的是相界面的变化情况,根据物质在网格中所占的体积比来确定物质的界面。对于任意q相其连续性方程和动量方程如式(1)和式(2)。

Gunjal等[7]使用VOF模型模拟了滴流床反应器中气液流过单颗粒的复杂情况,研究液滴与平面颗粒和球面颗粒的交互作用,清楚地描述和预测滴流床反应器的润湿。Lopes等[8]使用VOF方法的介观模型描述了固体颗粒阵列中气液相的流动状况和气液固相间复杂的相互作用。Du等[9]利用VOF模型研究滴流床反应器中的气液两相流通过球形颗粒的流动现象,并研究了气液流速、液固接触角、液相黏度对流动的影响。其他研究者[10-11]也使用了VOF模型。综合其研究成果和结论发现,使用VOF模型主要应用于滴流床反应器的介观模拟,并且相界面描述和表面张力的计算也有很大的困难。

在现阶段滴流床反应器的碳三选择性加氢研究中,研究人员使用VOF模型研究催化剂颗粒对气液分布的影响,并通过改变催化剂的装填方式及催化剂的形状等来实现工艺的优化。

1.1.2 Eulerian模型

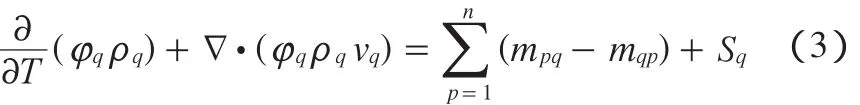

Eulerian模型功能最全面但也最复杂,它对每一相的质量、动量、能量及体积分数方程都单独求解,各相共享同一的压力场,它可以考虑每一相之间的相互作用力,还可以模拟均匀和非均匀的化学反应,因此,该模型在滴流床反应器模拟中使用最为广泛[12-15]。对于任意q相,其动量方程和连续性方程如式(3)和式(4)。

Lopes等[16-17]使用Eulerian模型成功预测了废水处理工厂中滴流床反应器的流动状况,在后期的研究中,仍使用Eulerian模型研究滴流向脉冲流转变的机制,模拟得出的结果均与实验数据吻合。Ramajo等[18]使用Eulerian模型,并选取合适的相间动量、能量、质量传递项,模拟得到了在不同的操作条件下滴流床反应器中气液分布过程。Bazmi等[19]使用Eulerian模型来描述气液两相流,求解每一相的质量和动量守恒方程,得到了很好的预测结果。

Eulerian模型作为功能最全面的多相流模型,但在计算过程中常常难以收敛,因此,如何快速使计算结果收敛也是滴流床反应器Eulerian模型的研究重点。

1.1.3 Mixture模型

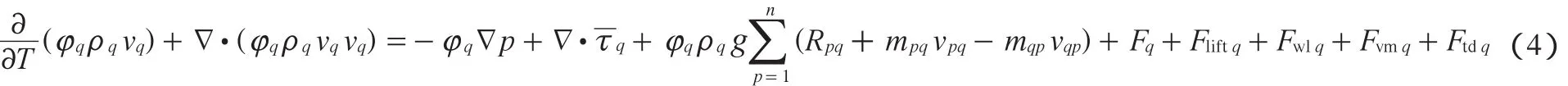

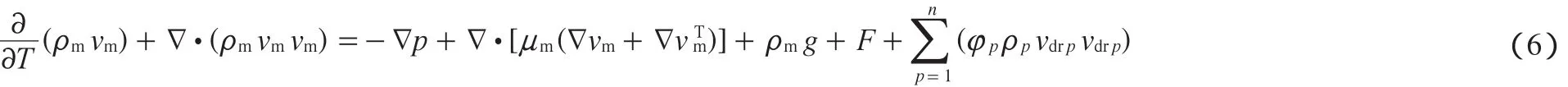

Mixture模型可以认为是简化版的Eulerian模型,求解混合物的动量方程、连续性方程、体积分数方程,并通过相对速度来描述离散相,忽略相之间的相互作用,适用于沉降、旋风分离以及气相容积率很低的泡状流等,其动量方程和连续性方程如式(5)和式(6)。

在复杂两相流的研究过程中,可以先使用Mixture模型计算,得到收敛结果后再使用Eulerian模型进行计算。

1.2 多孔介质模型

滴流床反应器中固定堆积的催化剂不随气液流动而移动,但对气液流动产生阻力,阻力作用类似填料塔中的填料。碳三选择性加氢反应的催化剂多为钯负载在球形载体氧化铝上,由于固定堆积的球形颗粒对气液流动产生阻力,研究过程中可将催化剂看作填料塔中的填料。靳亚斌等[20]选用多孔介质模型和Euler模型建立散堆填料塔的三维物理模型,计算压降与实验压降误差最大为10%,表明选用多孔介质模型代替散堆填料具有一定的合理性与可行性。杨力等[21]在模拟分层填料旋转床时也采用多孔介质模型,模拟结果与实验数据吻合良好。赵伟等[22]使用多孔介质模型模拟乙醇脱水固定床反应器,并通过实验证实了多孔介质模型能准确模拟固定床反应器。孙守锋等[23]采用多孔介质模型来模拟催化重整固定床反应器中的催化剂床层,并且在动量方程、能量方程中加入源相,成功模拟了固定床反应器。

目前,研究者们广泛使用多孔介质模型对滴流床反应器进行数值模拟研究。Atta等[24-25]模拟了两种不同的多孔介质,首先是假设多孔介质是各相同性的,相对渗透率在各个方向上相同,孔隙率恒为常数,然后研究非均匀的多孔介质,假定多孔介质并不是由离散颗粒组成的,而是一个给定体积分率的固定相,孔隙率不再恒为常数,利用用户自定义函数来定义床层内部的孔隙率分布。Kuzeljevic等[26]研究了孔隙率为高斯分布时多孔介质对气液相流动的影响。

多孔介质模型可避免建立复杂的几何结构来模拟催化剂颗粒,并具有可靠的精度。Fluent软件中的多孔介质模型实质上是在动量方程中附加源项来模拟多孔介质对流体的流动阻力,该源项由两部分组成即黏性损失项和惯性损失项。根据Darcy 定律,对于简单均匀的多孔介质,动量源项如式(7)。

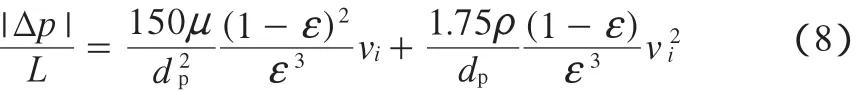

填充床的压降可以根据Ergun方程计算,如式(8)。

因此,可以衍生出相对渗透率(即黏性阻力系数的倒数)和惯性阻力系数的计算式,如式(9)和式(10)。

目前在碳三选择性加氢滴流床反应器的研究中,通常假定孔隙率为常数,并且床层中催化剂分布均一,但考虑其他(如随机分布、径向不均匀分布、轴向不均匀分布、径向轴向都不均匀分布或按一定分布函数来分布等)因素可提高模拟计算的准确性[27-31]。因此,在同一体系中模拟不同的分布情况来考察多孔介质孔隙率的分布对气液分布结果的影响将成为新的研究方向。

1.3 滴流床反应器的传递模型

在滴流床反应器的模拟过程中,不同的反应体系需考虑的传递模型有所不同,因此多相流复杂的传递现象是最为重要的研究部分,也是模拟的难点所在。如何选择合适的传递模型成为滴流床反应器数值模拟的重点和核心。

1.3.1 动量传递模型

在模拟滴流床反应器多相流的过程中,控制方程除了动量守恒方程等基础方程,还需要相间动量传递模型,即曳力方程来使之闭合,因此需要选择合适的相间动量交换方程,即给出曳力在相界面区域产生的动量传递作用,3种常见的曳力模型如下。

1)相对渗透模型[32](The relative permeability model)。Saez等[32]利用相之间的相对渗透率理论建立曳力模型来描述滴流床反应器中气固和液固的相互作用。通过引入相对渗透率概念,修改欧根方程单相曳力表达式,确定欧根方程的系数,使其适用于两相流。气、液相流体所受到的曳力均由黏性项和惯性项两部分组成,如式(11)。

尽管相对渗透模型是半经验模型,但是它可以很好的分析两相流的持液量和压降。

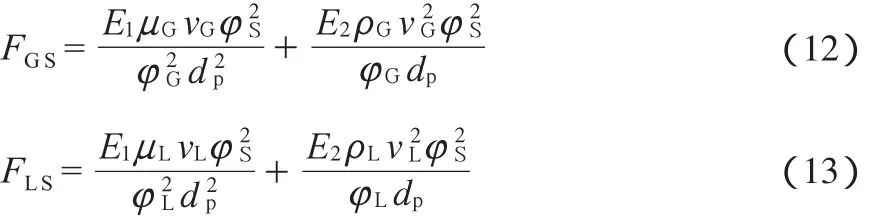

2)单缝模型[33](The slit model)。Holub等[33]将复杂的床层空隙间的气液流动通道假设成同样厚度的矩形狭缝,用气液相在矩形狭缝中的简单流动来模拟滴流床反应器中气液相流过固体颗粒的状态。狭缝的宽度取决于多孔介质的孔隙率,狭缝的倾斜角和催化剂床层的曲折因子有关,且该几何模型的比表面积和真实反应器中催化剂的比表面积近似相同,气液相流均视为完全发展的湍流。气液流体受到的曳力如式(12)和式(13)。

狭缝中液膜的厚度能判断总持液量的大小,还可根据衍生的欧根方程预测床层压降和持液量,但是该模型也只是考虑了气固和液固相互作用,没有考虑气液相互作用,因此,该模型比较适用于较低操作压力等低相互作用的条件。

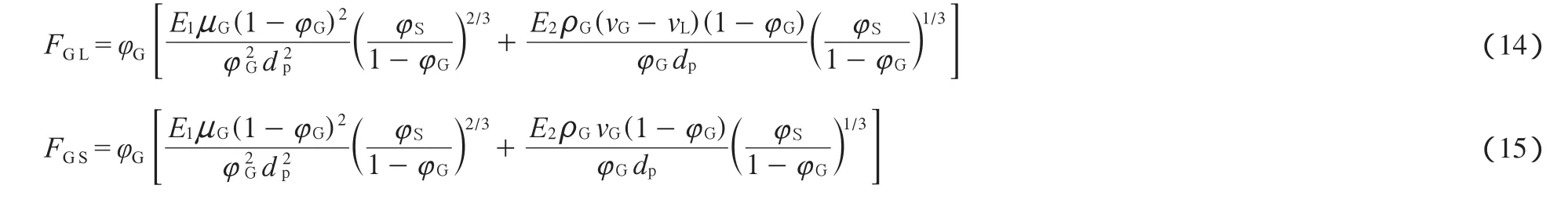

3)双流体界面力模型[34](The fluid-fluid interfacial force model)。相对渗透模型和单缝模型均忽略了气液间的相互作用,认为气液界面的剪应力为零,因此只能在气液流量非常小且流动形式为完全滴流的状态时使用。但是在高压或者气相流率较高时,气相流对床层流体力学状态有很大影响,不可忽略气液间相互作用。Attou等[34]建立了一种一维物理模型,此模型基于面积平均理论,每相的曳力都由两部分构成,第一部分是由于两流体相对运动产生的内部作用力,第二部分是固体和流体界面上的作用力。气液、气固、液固之间的曳力如式(14~16)。

该模型考虑了气液相互作用力的影响,可合理的预测高压下或气含率高的情况下压降和持液量,它得到的预测结果相对其他模型更为准确[24]。

滴流床反应器数值模拟的文献中对曳力模型的使用情况见表1。

表1 滴流床反应器数值模拟的文献中对曳力模型的使用情况Table 1 Application of drag force models for the numerical simulation of trickle bed reactors in literatures

对于碳三选择性加氢滴流床反应器,液相以液膜形式包裹在催化剂表面,氢气要穿过液膜与催化剂接触才能发生催化反应,因此需要选用双流体界面力模型来同时考虑气液、气固、液固之间的曳力。近年来,研究者普遍使用双流体界面力模型来表达气液、气固、液固之间的曳力,并且所得到的模拟结果均与实验数据吻合。在赵辉等[40-41]的研究中,他们将3种动量相互作用模型以源项的形式通过编写自定义函数添加到动量方程中,通过分析比较持液量和压降等模拟结果,认为最合适的三相动量相互作用模型为双流体界面力模型,因其考虑了高压操作条件下气液两相间的曳力作用,模拟结果更符合实验特征,并且该模型能描述床层的微观流动特征即壁流。

1.3.2 质量传递模型

相对其他具有强烈混合过程的多相催化反应器(搅拌釜式反应器、浆态鼓泡床反应器)来说,滴流床反应器中相之间的相互作用较弱,传质速率比其他反应器要低,传质速率为控制步骤,因此传质模型在滴流床反应器的模拟计算中是不可忽视的重要部分。

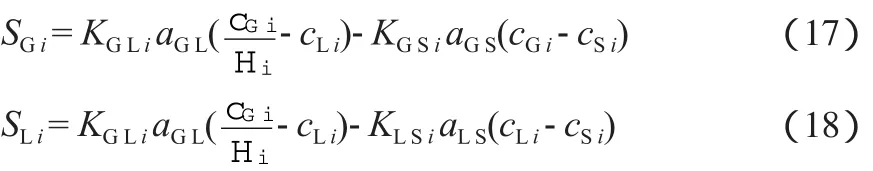

在滴流床反应器的催化反应过程中,气相反应物首先扩散到气液界面被液体溶解,然后再与液体反应物通过质量传递穿过液膜扩散到催化剂的表面,进行气液相在固体表面上的催化反应[42]。在模拟滴流床反应器中的传质现象时,需要在组分的质量守恒方程中添加源项来表达传质过程,其中气相组分i源项包括气液传质项和气固传质项,液相中组分i源项则包括气液传质项和液固传质项。如式(17)和式(18)。

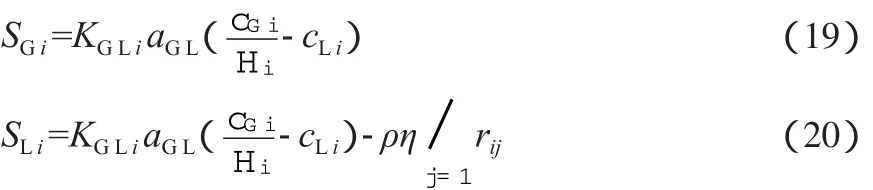

对碳三选择性加氢滴流床反应器,假设催化剂完全润湿,气固传质面积为0,不考虑气固传质。滴流床反应器中液体呈膜状流动,气体反应物通过液相扩散至固体催化剂外表面的阻力较小,液固传质性能较好,假设组分i在固相中没有积累,液固项即为反应累积的组分i的量。式(17)和式(18)可简化为式(19)和式(20)。

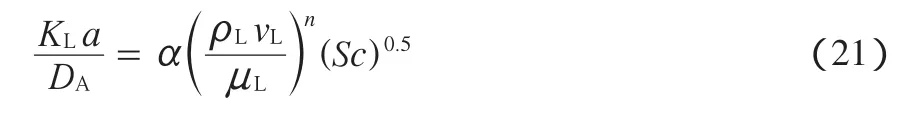

由上述可看出,气液传质是研究重点,由于传质阻力主要存在于界面两侧,因此,研究工作多针对气相容积传质系数及液相容积传质系数。国内外许多学者通过理论论证和实验研究得到了许多典型的气液传质系数关联式。早在1975年,Goto等[43]研究了溶氧的脱析过程,得到式(21)。

蔡云升等[44]用氢气-空气-水系统进行了滴流床气液界面液相容积传质系数的研究,得到式(22)。

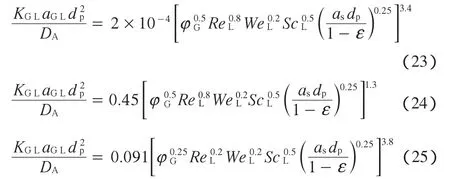

Wild[45]给出的关联式,既适应于常压,也适用于高压。弱相互作用区、强相互作用区及流型转换区关联式,分别如式(23),(24),(25)。

魏德孚等[46]得到滴流区和脉冲区的关联式见式(26)和式(27)。

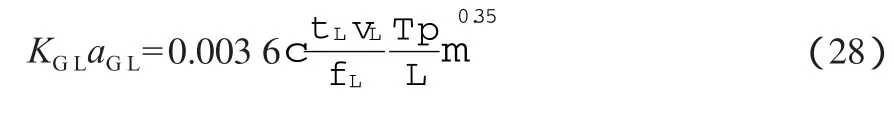

Iliuta等[47]研究了空气-二氧化碳-水系统及空气-二氧化碳-氢氧化钠系统,得到式(28)。

刘乃汇[48]提出利用相摩擦系数对传质系数进行关联的新方法,得到适用常压及高压的传质系数新关联式,见式(29)。

由于反应体系及反应器规格各不相同,采用的气液传质系数关联式也有不同的使用范围,因此,在数值模拟过程中,选择合适的气液传质系数关联式是非常重要的。例如,Gunjal等[36]和Heidari等[49]均根据双膜对流传质模型使用了Goto等[43]提出的关联式,根据液相的密度、黏度、流速和扩散系数来计算。Gorshkova等[50]认为气液传质是分子扩散传质,使用式(30)计算。

因此,如何选择合适且准确的气液传质系数关联式运用到滴流床反应器的数值模拟研究中将成为未来研究的重点。

1.3.3 热量传递模型

滴流床反应器的早期模拟研究主要集中在冷态模拟方面,仅考虑简单的水和空气的流动,而不考虑实际发生化学反应的体系,因此滴流床反应器数值模拟中热量传递研究的较少。近年来关于滴流床反应器流体力学模拟耦合化学反应模型的研究逐渐发展和深入,滴流床反应器中进行的反应通常有加氢反应、氧化反应和加氢处理(脱硫、脱氮、裂化等)等,且多为大量放热的反应。为了避免反应器由于传热速率低造成的飞温现象,选择合适的传热模型,精确估计传热速率,对滴流床反应器的设计和放大非常关键。

目前,关于滴流床反应器传热模型的报道很少,大部分均通过计算Nu来计算传热系数,不同的传热系数计算式得到的结果之间可比性较差。Strasser[51]和Gorshkova等[50]使用式(31)和式(32)来计算传热量。

在碳三选择性加氢滴流床反应器的数值模拟中,Fluent软件自带的传热模型有很好的适用性,比较不同模型对结果准确度的影响也可作为未来探讨滴流床反应器热量传递现象的研究方向。

2 滴流床反应器性能的研究

2.1 压降和持液量

在滴流床反应器中,气液、液固、气固界面之间的流动会产生流体黏性力,流体的加速、减速会造成惯性力以及湍动力、毛细管力、重力等。这些力的大小会产生压降,通常在强相互作用区压降由惯性力决定,在弱相互作用区压降则由黏性力和毛细管力决定[41]。滴流床反应器中的持液可分为存在于催化剂孔内的内持液量和存在于催化剂外部的外持液量,其中外持液量又分为保留在催化剂表面和接触点处的静持液量和床层空隙中可流动区域的动持液量[52]。

压降和持液量作为滴流床反应器非常重要的指标,许多研究者将其作为主要计算结果与实验测量得到的结果进行比较分析,检验其模型的可靠性。预测滴流床反应器的压降和持液量是滴流床反应器设计的重点问题之一,尽管已有大量文献发表了计算压降和持液量的经验公式或半理论关系式,但适用于高压下的计算式较少,且精确度不高。在建立可靠的模型的基础上,可以通过数值模拟研究多种条件下压降和持液量的变化趋势,采用专业数据软件处理,可直观读出压降和持液量等参数,从而达到滴流床反应器设计及优化的目的。因此,预测滴流床反应器的压降和持液量是数值模拟研究的重要应用。

人们通过对滴流床进行数值模拟得出关于压降和持液量的变化趋势。赵辉等[40]模拟结果显示,静压力沿流动方向由上到下逐渐降低且变化均匀;沿床层从上到下液相体积先增大后减少,到底部最小,主要由于在床层中部液相得到充分发展,而底部有少量返混,使液相体积分数急剧减小。Meher[53]研究结果表明,气液流率的增加都会使压降增大而持液量随液相流率增加而增大,随气相流率增加而降低。

2.2 液体分布器对气液分布的影响

在碳三选择加氢滴流床反应器中,最大的问题在于气液分布不均,靠近壁面的液相含量较高,而反应器中部附近气相含量较高,此现象导致了反应物之间、反应物与催化剂接触不充分,而不能充分利用催化剂,反应转化率下降。因此,滴流床反应器的数值模拟计算是研究和改善气液分布不均的重要方法。

近年来,关于不同的入口分布器对滴流床气液分布不均匀的影响均有研究。Lopes等[8]选取3种不同类型的分布器,分别是位于塔顶部中间的单点入口分布器、含有60个微孔的分布器和均匀分布器。研究结果表示,在气液相互作用弱时(液相流速为2 kg/(m2·s)),分布器的结构对流体力学有很大影响,而在气液相互作用强时(液相流速为10 kg/(m2·s)),分布器也可以控制多相流的径向气液分布。Strasser[51]使用在中心线处开单孔的分布器会使反应器大部分区域没有液相流过,而使用均匀分布器,反应器径向几乎没有发生气液相体积分数的变化。Bazmi等[38]对比单孔分布器和多孔分布器也得出多孔分布器效率更高的结论。改变分布器的结构可以提高滴流床反应器的反应转化率,因此,可以进一步设计不同分布器的结构,对分布器结构进行模拟研究,来探寻可以提高反应转化率和催化剂选择性的有效新型分布器。

2.3 滴流床反应器的反应模拟

在早期的滴流床反应器数值模拟中,多数采用水和空气两相流进行研究,对实际工业应用的意义较小。研究真实的反应体系在滴流床反应器中发生化学反应时的流体力学变化,对反应器的设计和放大有重要的作用。耦合反应工程模型进行数值模拟需要反应的动力学数据,将其作为源项添加到质量传递方程中进行模拟计算。近十年来,有一些研究者已经开始研究滴流床反应器的反应过程模拟,并取得了一系列准确的结果。滴流床反应器的主要工业应用有以下两个方面。

2.3.1 石油炼制

滴流床反应器广泛应用于石油馏分的加氢处理(脱硫、脱氮、裂化等)中。Khadilkar等[54]研究了α-甲基苯乙烯加氢反应的滴流床反应器,α-甲基苯乙烯加氢生成异丙苯,该反应是一个气相限制反应,反应动力学采用前期研究得出的动力学方程。首先模拟稳态过程,然后模拟液相流率周期性变化的非稳态过程,结果表明液相流率周期性的变化可以改变催化剂表面气、液相反应物的含量,相对稳态过程可提高反应器的性能。Gunjal等[36]模拟了加氢处理反应器中的加氢脱硫、加氢脱芳、烯烃加氢等反应,反应动力学来自文献,得出根据催化剂颗粒尺寸信息可以预测反应器动力学参数的结论。赵辉等[40-41]研究了滴流床反应器中的加氢裂化反应,建立增加了包括曳力模型、反应动力学模型等在内的加氢裂化滴流床反应器计算模型,对比了采用两种不同原料时的转化率和产品收率,可以很好地描述滴流床反应器内的流体流动状况。Heidari等[49]研究了滴流床反应器中加氢脱硫和加氢脱芳烃反应,反应动力学参数由文献查得,模拟了在不同操作条件下(温度、压力、气液流率以及硫化氢气相浓度)部分润湿催化剂的反应,提出和润湿效果相关的新反应速率常数。此外,他们还模拟了在完全润湿时,压力、温度对反应转化率的影响,以及孔隙度分布对气液流速、反应速率和相间界面质量传递的影响。

2.3.2 石油化工

滴流床反应器在石油化工过程中的加氢、水合、氧化等方面有很重要的应用。常用于烯炔加氢、加氢制醇、乙醇氧化、甲酸和乙酸水溶液的氧化,还应用于废水处理的催化湿式氧化过程,以处理有机污染物。Gorshkova等[50]模拟了辛烯在Ni/ Al2O3催化剂作用下发生的加氢反应,反应物包括辛烯、辛烷、氢气和十二烷,模拟结果表明在反应器入口位置氢气扩散缓慢,因此反应速率也缓慢,辛烯扩散速率相对更慢,即反应控制步骤为辛烯加氢。Lopes等[55]研究了滴流床反应器中催化湿式氧化橄榄油厂废水中的香草酸,反应动力学参数由实验测定得到,在非稳态条件下进行催化湿式氧化香草酸,总有机碳曲线表明,完全还原有机物的时间是1.5 h,此外,温度对反应有相当大的影响,而空气分压只有轻微影响。

从文献报道的研究结果可看出,对耦合化学反应的滴流床反应器进行数值模拟,一方面可节省实验过程的耗费,另一方面又可得到很多实验难以得到的数据和结论,对工艺过程的开发以及工业生产都有重要的实际意义和指导意义。

3 结语

随着数值模型的丰富完善和计算数学的快速发展,数值模拟已经成为研究滴流床反应器的重要手段。相比传统的数值计算适应性弱、不可视性和计算费时费力等问题,CFD数值模拟由于通过计算机软件实现了模型集成化,具有适应性好、可视性强和计算快速准确等优势,已广泛用于模拟滴流床反应器的研究工作中。

滴流床反应器的数值模拟关键在于建立合适的数学模型。Euler-Euler方法的Eulerian模型研究的最为深入、应用的最为广泛,具有高的精确性,并能很好适用于滴流床反应器中气液相的流动状况。在催化剂床层模拟研究中,采用多孔介质模型对不同孔隙率分布的研究成果十分接近实际情况,模拟结果与实验结果有很好的一致性。对于滴流床反应器,多相流之间复杂的传递现象是模拟过程的最大难点。动量传递曳力模型中双流体界面力模型描述了气液、气固、液固之间的曳力,可以作为源项添加到动量方程中,其实用性和准确性优于相对渗透模型和单缝模型。

滴流床反应器的性能指标有很多,主要考虑压降和持液量,而其他性质也可以表征反应器性能,如催化剂颗粒的润湿效率、轴向返混系数等。在后续研究工作中,可以考虑反应器参数对其他性质的影响。由于滴流床反应器大多具有多相化学反应的特性,需要研究反应模型与流动模型耦合,并具备相应反应动力学参数,已有研究结果表明,滴流床反应器中化学反应数值模拟可获得很好的实际效果,例如在一些加氢、氧化反应中,已得到流动状况的改变对反应转化率及选择性的影响等结果。

目前,气液分布不均是滴流床反应器面临的重要问题,数值模拟可以得到各相体积分数的轮廓图,直观看出反应器内部气液分布情况和流动状况,并通过优化反应器结构(如反应器高径比、进出口管线分布、反应器壁面结构和多级分布器等)与分布器结构(分布器开口方式、不同孔径等)来改善其流动状况,并运用到工业装置的初期设计中。随着对多相催化反应和多相流相间传递过程的复杂性认识日益深入,滴流床反应器数值模拟还需要更专业的模型、更优化的算法和更高配的计算机硬件来解决。

符 号 说 明

a 传质面积,m2

c 浓度,mol/m3

C2惯性阻力系数

dp颗粒当量直径,m

DA扩散系数

E1,E2Eugen系数

F 作用力,N

f 相摩擦系数

Ga 伽利略数

g 重力加速度,m/s2

H 亨利系数

K 传质系数,℃

L 床高,m

m 传质速率,kg/(m3·s)Nu 努塞尔数

Pr 普朗特数

p 压力,Pa

R 相间作用力,N

r 反应速率,kg/kg

Re 雷诺数

S 源项

Sc 施密特数

Sh 舍伍德数

T 温度,K

v 速率,m/s

We 韦伯数

α 相对渗透率

ε 孔隙率

η 催化剂颗粒总效率因子μ 黏度,Pa·s

ρ 密度,kg/m3

φ 体积分数

τ 应力,N

下标

p,q 任意相

G 气相

L 液相

S 固相

lift 升力

wl 壁面润滑作用力vm 虚拟质量力

td 湍流扩散力

m 相平均属性

dr 漂移

n 相数

i 任意组分

j 反应总个数

[1] 刘国柱. 滴流床反应器原理与应用[M]. 北京:化学工业出版社,2013:1 - 19.

[2] Tao Yujia,Huai Xiulan,Guo Ziyi,et al. Numerical Simulation of Spray Performance Based on the Euler-Lagrange Approach [J]. J Thermal Sci,2009,18(1):91 - 96.

[3] Xia Y K. Applications of Computational Fluid Dynamics(CFD)Tools for Gravity Concentrators in Coal Preparation[J]. Chem Prod Process Model,2007,2(1):DOI:10.2202/1934 -2659.1028.

[4] 张吕鸿,吴崎兵,张海涛,等. 大型塔进料分布器二相流场数值分析[J]. 化学工程,2008(12):21 - 24.

[5] Chen Peng. Modeling the Fluid Dynamics of Bubble Column Flows[D]. St. Louis:Washington University,2004.

[6] Chernyshev A S,Schmidt A A. Using the Euler-Euler Approach for Mathematical Modeling of Turbulent Flows in Bubbly Media [J]. Tech Phy Lett,2013,39(6):548 - 551.

[7] Gunjal P,Ranade V,Chaudhari R. Experimental and Computational Study of Liquid Drop over Flat and Spherical Surfaces [J]. Catal Today,2003,79:267 - 273.

[8] Lopes R J G,Quinta-Ferreira R M. CFD Modelling of Multiphase Flow Distribution in Trickle Beds[J]. Chem Eng J,2009,147(2):342 - 355.

[9] Du Wei,Feng Dongsheng,Xu Jian,et al. Computational Fluid Dynamics Modeling of Gas-Liquid Two-Phase Flow Around a Spherical Particle [J]. Chem Eng Technol,2013,36(5):840 - 850.

[10] Augier F,Idoux F,Delenne J. Numerical Simulations of Transfer and Transport Properties Inside Packed Beds of Spherical Particles[J]. Chem Eng Sci,2009,65(3):1055 - 1064.

[11] Heidari A,Hashemabadi S H. Numerical Evaluation of the Gas-Liquid Interfacial Heat Transfer in the Trickle Flow Regime of Packed Beds at the Micro and Meso-Scale[J]. Chem Eng Sci,2013,104:674 - 689.

[12] Souadnia A,Latifi M. Analysis of Two-Phase Flow Distribu-tion in Trickle-Bed Reactors[J]. Chem Eng Sci,2001,56(21):5977 - 5985.

[13] Gunjal P R,Ranade V V,Chaudhari R V. Liquid Distribution and Rtd in Trickle Bed Reactors:Experiments and CFD Simulations[J]. Can J Chem Eng,2003,81(3):821 - 830.

[14] Souadnia A,Soltana F,Lesage F,et al. Some Computational Aspects in the Simulation of Hydrodynamics in a Trickle-Bed Reactor[J]. Chem Eng Process,2004,44(8):847 - 854.

[15] Propp R M,Colella P,Crutchfi eld W Y,et al. A Numerical Model for Trickle Bed Reactors[J]. J Comput Phy,2000,165(2):311 - 333.

[16] Lopes R J G,Quinta-Ferreira R M. Volume-of-Fluid-Based Model for Multiphase Flow in High-Pressure Trickle-Bed Reactor:Optimization of Numerical Parameters[J]. AIChE J,2009,55(11):2920 - 2933.

[17] Lopes R J G,Quinta-Ferreira R M. Trickle-Bed CFD Studies in the Catalytic Wet Oxidation of Phenolic Acids[J]. Chem Eng Sci,2007,62(24):7045 - 7052.

[18] Ramajo D E,Marquez Damian S,Raviculé M,et al. Flow Study and Wetting Effi ciency of a Perforated-Plate Tray Distributor in a Trickle Bed Reactor[J]. Int J Chem React Eng,2010,8(1):47 - 54

[19] Bazmi M,Hashemabadi S,Bayat M. CFD Simulation and Experimental Study for Two-Phase Flow Through the Trickle Bed Reactors,Sock and Dense Loaded by Trilobe Catalysts[J]. Int Commun Heat Mass Transfer,2010,38(3):391 - 397.

[20] 靳亚斌,周三平,张高超. 基于多孔介质模型的填料塔数值模拟研究[J]. 河南科技,2012(18):61.

[21] 杨力,刘有智. 分层填料旋转床气相流场的CFD模拟研究[J]. 化学工程,2013(5):49 - 53.

[22] 赵伟,初旭铭,贾忱,等. 乙醇脱水固定床反应器数值模拟的研究[J]. 石油化工,2013,42(1):57 - 62.

[23] 孙守峰,蓝兴英,马素娟,等. 催化重整固定床反应器传递及反应过程的数值模拟[J]. 石油学报:石油加工,2008,24(1):38 - 45.

[24] Atta A,Roy S,Nigam K. Prediction of Pressure Drop and Liquid Holdup in Trickle Bed Reactor Using Relative Permeability Concept in CFD[J]. Chem Eng Sci,2007,62(21):5870 - 5879.

[25] Atta A,Roy S,Nigam K D. Investigation of Liquid Maldistribution in Trickle-Bed Reactors Using Porous Media Concept in CFD[J]. Chem Eng Sci,2007,62(24):7033 - 7044.

[26] Kuzeljevic Z V,Dudukovic M P. Computational Modeling of Trickle Bed Reactors[J]. Ind Eng Chem Res,2012,51(4):1663 - 1671.

[27] Boyer C,Koudil A,Chen P,et al. Study of Liquid Spreading from a Point Source in a Trickle Bed Via Gamma-Ray Tomography and CFD Simulation[J]. Chem Eng Sci,2005,60(22):6279 - 6288.

[28] Jiang Y,Khadilkar M,Al-Dahhan M,et al. CFD of Multiphase Flow in Packed-Bed Reactors:Ⅰ. K-Fluid Modeling Issues[J]. AIChE J,2002,48(4):701 - 715.

[29] Jiang Y,Khadilkar M R,Al-Dahhan M H,et al. CFD of Multiphase Flow in Packed-Bed Reactors:Ⅱ. Results and Applications[J]. AIChE J,2004,48(4):716-730.

[30] Carbonell R. Multiphase Flow Models in Packed Beds[J]. Oil Gas Sci Technol,2000,55(4):417 - 425.

[31] Gunjal P R,Kashid M N,Ranade V V,et al. Hydrodynamics of Trickle-Bed Reactors Experiments and CFD Modeling [J]. Ind Eng Chem Res,2005,44(16):6278 - 6294.

[32] Saez A,Carbonell R. Hydrodynamic Parameters for Gas-Liquid Cocurrent Flow in Packed Beds[J]. AIChE J,1985,31(1):52 - 62.

[33] Holub R,Duduković M,Ramachandran P. A Phenomenological Model for Pressure Drop,Liquid Holdup,and Flow Regime Transition in Gas-Liquid Trickle Flow[J]. Chem Eng Sci,1992,47(9):2343 - 2348.

[34] Attou A,Boyer C,Ferschneider G. Modelling of the Hydrodynamics of the Cocurrent Gas-Liquid Trickle Flow Through a Trickle-Bed Reactor[J]. Chem Eng Sci,1999,54(6):785 -802.

[35] Ortiz-Arroyo A,Larachi F. Lagrange-Euler-Euler CFD Approach for Modeling Deep-Bed Filtration in Trickle Flow Reactors[J]. Sep Purif Technol,2004,41(2):155 - 172.

[36] Gunjal P R,Ranade V V. Modeling of Laboratory and Commercial Scale Hydro-Processing Reactors Using CFD[J]. Chem Eng Sci,2007,62(18):5512 - 5526.

[37] Lopes R J G,Quinta-Ferreira R M. Hydrodynamic Simulation of Pulsing-Flow Regime in High-Pressure Trickle-Bed Reactors[J]. Ind Eng Chem Res,2010,49(3):1105 - 1112.

[38] Bazmi M,Hashemabadi S,Bayat M. CFD Simulation and Experimental Study of Liquid Flow Mal-Distribution Through the Randomly Trickle Bed Reactors[J]. Int Commun Heat Mass Transfer,2012,39(5):736 - 743.

[39] Hamidipour M,Chen J,Larachi F. CFD Study and Experimental Validation of Trickle Bed Hydrodynamics Under Gas,Liquid and Gas/Liquid Alternating Cyclic Operations[J]. Chem Eng Sci,2013,89(4):158 - 170.

[40] 赵辉,喻芳,山红红,等. 滴流床加氢裂化反应器内流体流动的数值模拟[J]. 中国石油大学学报:自然科学版,2009(4):136 - 140.

[41] 喻芳. 滴流床加氢裂化反应器的数值模拟[D]. 北京:中国石油大学,2009.

[42] 吴元欣,陈启明,李定或. 滴流床性能改进的研究[J]. 武汉化工学院学报,1996(2):5 - 8.

[43] Goto S,Smith J. Trickle-Bed Reactor Performance:Ⅰ. Holdup and Mass Transfer Effects[J]. AIChE J,1975,21(4):706 -713.

[44] 蔡云升,李盘生. 滴流床中液相传质系数的研究[J]. 华东化工学院学报,1987(4):483 - 490.

[45] Wild G,Larachi F,Charpentier J C. Heat and Mass Transfer in Gas-Liquid-Solid Fixed Bed Reactors[M]. Amsterdam:Elsevier,1992:616 - 632.

[46] 魏德孚,李建隆,丁连. 滴流床中的气液传质[J]. 高校化学工程学报,1992(4):333 - 338.

[47] Iliuta L,Thyrion F. Gas-Liquid Mass Transfer in Fixed Beds with Two-Phase Cocurrent Downflow:Gas Newtonian and Non-Newtonian Liquid Systems[J]. Chem Eng Technol,1997,20(8):538 - 549.

[48] 刘乃汇. 高压滴流床中多相流动及传质特性研究[D]. 北京:北京化工大学,2002.

[49] Heidari A,Hashemabadi S H. CFD Simulation of Isothermal Diesel Oil Hydrodesulfurization and Hydrodearomatization in Trickle Bed Reactor[J]. J Taiwan Inst Chem Eng,2014,45(4):1389 - 1402.

[50] Gorshkova E,Manninen M,Alopaeus V,et al. Three-Phase CFD-Model for Trickle Bed Reactors[J]. Int J Nonlin Sci Numer Simul,2012,13(6):397 - 404.

[51] Strasser W. CFD Study of an Evaporative Trickle Bed Reactor Mal-Distribution and Thermal Runaway Induced by Feed Disturbances[J]. Chem Eng J,2010,161(1):257 - 268.

[52] 朱炳辰. 化学反应工程[M]. 北京:化学工业出版社,2011:288 - 291.

[53] Meher B B. Hydrodynamic Characteristic Study of a Three Phase Co-Current Trickle-Bed Reactor:CFD Analysis[D]. Rourkela:National Institute of Technology,2011.

[54] Khadilkar M R,Al-Dahhan M H,Duduković M P. Multicomponent Flow-Transport-Reaction Modeling of Trickle Bed Reactors Application to Unsteady State Liquid Flow Modulation[J]. Ind Eng Chem Res,2005,44(16):6354 -6370.

[55] Lopes R J G,Silva A M T,Quinta-Ferreira R M. Kinetic Modeling and Trickle-Bed CFD Studies in the Catalytic Wet Oxidation of Vanillic Acid[J]. Ind Eng Chem Res,2007,46(25):8380 - 8387.

(编辑 李治泉)

专题报道:变压精馏工艺是用于共沸物分离的有效且环保的分离工艺。天津大学精馏技术国家工程研究中心通过模拟压力对乙酸异丙酯-异丙醇物系共沸组成的影响,筛选出适用于该物系分离的最佳操作压力,并优化了理论塔板数、进料位置、回流比等操作参数。开发了基于热集成方法的乙酸异丙酯-异丙醇变压精馏分离工艺,比普通变压精馏工艺节能28.5%。该研究成果为乙酸异丙酯产品提纯及共沸物的分离提供了节能减排新途径。见本期663-668页。

天津大学精馏技术国家工程研究中心简介:天津大学精馏技术国家工程研究中心是1995年经国家教委和国家计委批准,依托天津大学建设的国家工程研究中心,主要任务是开发新的精馏过程和设备,开发精馏过程控制和诊断技术、开发模拟与放大等技术,通过技术转移,改进现有的普通精馏过程和分馏装置,将新技术产业化,为解决我国精馏技术落后、能耗高、污染严重的问题服务。该中心建有炼油及乙烯过程大型化关键分离技术研究实验室、煤化工产物高效分离实验室、精馏过程节能与强化实验室、多功能分析测试等平台;拥有各类化工过程模拟软件和计算流体力学软件等,广泛用于理论研究、工艺模拟、流体力学计算、强度校核计算等。该中心汇集了反应工程、化工装置与设备、热能工程、仪表自动化等专业领域的研究骨干,形成了一支在化学工程与技术应用领域内知识和年龄结构合理的高水平科技创新团队。2000年首批获得“985工程”重点建设资助,开展“化工过程工程化科技创新平台”建设,2009年入选教育部“长江学者和创新团队发展计划”创新团队,2013年荣获“天津市教工先锋号”和“天津市工人先锋号”,2014年参加天津化学化工协同创新中心创新团队。该中心以化工分离领域的优势与中国科学院过程工程研究所、中国科学院金属研究所、中国有色金属研究总院、中国石化石油化工科学研究院、中国石油石油化工研究院及部分高校等合作进行工程化研发,研发内容涵盖化工分离、化学反应、环境化工、新能源、材料工程等多个领域,并与美国、加拿大、英国及俄罗斯等国家的多所高校及科研机构开展广泛的国际学术交流与科研合作。

Advances in the Numerical Simulation of Trickle Bed Reactor

Ao Han,Zhou Xianfeng,Zhang Lijun,Fang Yan,Peng Hui,Dai Wei

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013, China)

The numerical simulation models of trickle bed reactors,including the multiphase fl ow,porous medium,momentum transfer,heat transfer and mass transfer models were introduced. The characteristics and applications of the models were discussed. The latest progresses in the numerical simulation researches for the trickle bed reactors,distributors and chemical reactions were reviewed. It was concluded that the researches for the basic physical models of the trickle bed reactors,namely the multiphase fl ow model,porous media model and momentum transfer model,were ripe,but the researches for the heat transfer model,mass transfer model and chemical reaction model were weak relatively. In addition,questions in the present researches and trends in the future research for the numerical simulation of the trickle bed reactor were discussed.

trickle bed reactor;numerical simulation;multiphase fl ow;mass transfer;heat transfer

1000 - 8144(2015)06 - 0653 - 10

TQ 018

A

2014 - 12 - 11;[修改稿日期] 2015 - 03 - 04。

敖晗(1991—),女,江西省樟树市人,硕士生。联系人:周先锋,电话 010 - 59202725,电邮 zhouxf.bjhy@sinopec.com。