冲天炉增碳工艺及低合金化工艺的改进研究

2015-06-06许景峰卢彬彬徐继柱郝志俊

许景峰,张 杰,卢彬彬,徐继柱,郝志俊

(1.潍柴重机股份有限公司滨海铸造厂,山东潍坊 261001;2.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261001)

随着柴油机爆发压力不断提升,探索高强度的灰铸铁气缸盖的铸造工艺技术日趋紧迫。我国目前冷风冲天炉生产灰铸铁的炉料配比中生铁仍然占有很大比例,一般占炉料比例35%~45%.生铁大量加入提高了成本,而生铁的遗传性对铸铁组织和性能有显著影响,处理不当则铸件显微组织存在C型石墨,严重降低铸件的力学性能。在熔炼生产中,通过采用增碳提高冲天炉增碳系数的方法调节碳含量,获得优质铁液,从而得到更好的综合力学性能。

对于气缸盖的材质,国内外经过30多年的研究及生产实践,技术基本规范化。国内自带缸套的气缸盖及国外气缸盖20世纪80年代新开发的先进发动机气缸盖,相当于我国HT250、HT280、HT300高牌号的低合金灰铸铁。在化学成分上,采用较高的碳当量(w(CE):3.8%~4.1%)以保证铸铁良好的铸造性能。但采用较高碳当量铁液的气缸盖,采用高硅碳比并不能提高力学性能,反而使石墨粗大和珠光体量下降,从而使抗拉强度下降。另外,化学成分中绝大部分含有Cu、Cr,有的还含有Mo、Sn等元素,以提高铸件抗拉强度、硬度、热疲劳强度等性能。

采用冲天炉炉内增碳工艺减少生铁的加入比例,提高铁水冶金性能;在包内加入少量Cr、Cu、Mo等合金元素,再经孕育处理,得到石墨细小、珠光体含量高、片间距小的组织,从而获得HT250及以上高牌号灰铸铁。用这种方法生产高强度灰铸铁发动机铸件在国外用得较广泛。本文主要介绍在实际生产过程中综合运用增碳和低合金化的工艺解决发动机铸件的生产问题。

1 试验过程简介

10 t/h水冷双排大间距冷风冲天炉进行熔炼铁水;30 t中频无芯保温电炉调节铁水温度和化学成分;炉前一次孕育及合金化处理、随流二次孕育并浇注。在冲天炉熔炼过程中试验加入冲天炉用增碳剂提高增碳系数减少生铁加入量;铁水孕育处理及合金化处理后浇注30 mm单铸试棒以及解剖气缸盖本体,并对试棒与本体进行对比分析。

2 增碳处理对组织和力学性能的影响

2.1 熔炼原辅材料及检测手段

冲天炉熔炼原材料:Z14生铁,如表1所示。回炉料,工业废钢,硅铁,硅锰铁,专用增碳剂,灰10焦炭。

表1 Z14生铁(取样平均值)(质量分数,%)

铁水成分检测分为两部分:碳与硫含量采用远红外碳硫仪检测。使用直读光谱仪进行碳硫以外的其他元素含量的检测。

2.2 冲天炉熔炼工艺

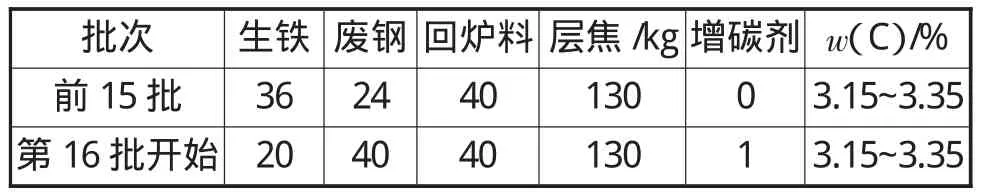

原有炉料配比与增加增碳剂后的炉料配比如表2,从第16批开始加入冲天炉专用增碳剂。

表2 批量试验配料(质量分数,%)

炉内增碳剂的加入增加了冲天炉内的碳含量,有效降低了炉内生铁的加入量。

2.3 使用冲天炉增碳剂原铁水化学成分

试验期间共熔化220批,每批铁料重量1.2 t.共熔化16 h,其中取C-S检测13次、直读光谱检测13次,化学成分检测结果如表3.

由表3可见,增碳剂加入前后原铁水的化学成分并未发生明显变化,可见增碳工艺对原铁水碳含量并无明显影响。

2.4 增碳处理对铸件金相组织的影响

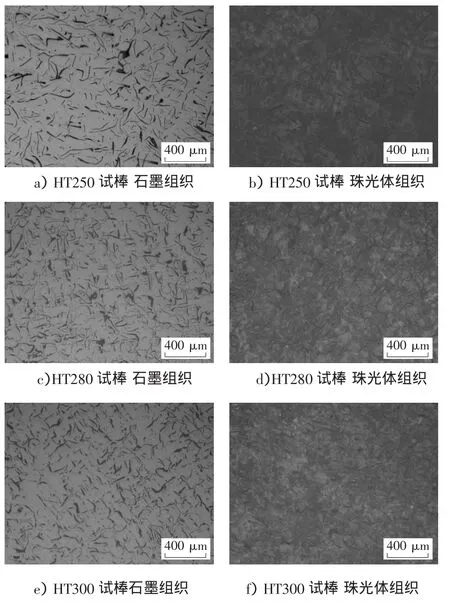

使用增碳工艺处理后的铸件,选取具有代表性的HT250气缸盖、HT280欧Ⅲ气缸盖和226B气缸盖(牌号:HT300)试棒进行金相分析(如图1所示)。

通过图1分析可以看出:增碳后试样的金相组织较好,A型石墨圆头变钝,珠光体98%,完全满足工艺要求,并且有利于力学性能的进一步提高。

表3 试样化学成分检测结果(质量分数,%)

图1 增碳后不同牌号试棒的金相组织

2.5 增碳处理对铸件力学性能的影响

通过表4可以看出增碳处理后铸件的力学性能有所提高。这是由于增碳工艺提高了增碳系数,降低了生铁的加入量,削弱生铁中粗大石墨的遗传性,提高了铁液中碳的活性,改善了铁液冶金性能,有利于提高铸件性能。

表4 增碳后单铸试棒的力学性能

通过各牌号铸件本体进行解剖,并按照规范要求检测力学性能,结果如表5所示。

表5 增碳后铸件本体的力学性能

通过增碳工艺与不使用增碳工艺性能及金相对比发现:在铁液原铁水化学成分终含量相同的条件下,经过增碳处理工艺的铸铁中氮质量分数增加,形成的氮化硼等异质点可以作为石墨结晶核心的基底,利于石墨形核生长,石墨形态得到改善;单铸试棒抗拉强度平均提高30 MPa,铸件本体抗拉强度平均提高20 MPa.

通过增碳工艺提高了原铁水品质(石墨得到细化、基体组织致密、抗拉强度提高),为优化合金化处理工艺提供了依据。

3 低合金化对组织和力学性能的影响

选取HT250系列的615框架进行试验来研究低合金化处理工艺对于灰铸铁组织和性能及加工性能的影响。

3.1 HT250系列产品的低合金化工艺改进试验

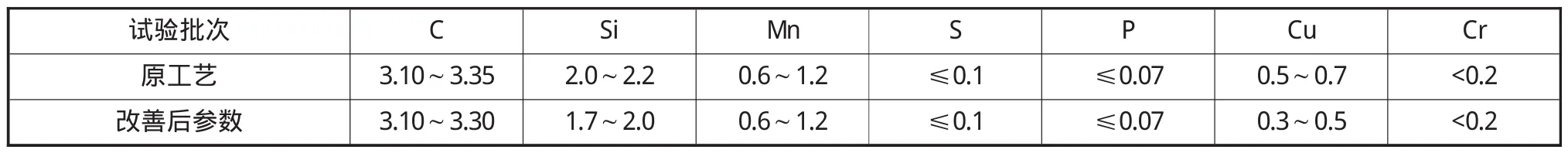

在原有的615曲轴箱处理工艺基础上进行改进,一方面降低合金的加入量,另一方面在降低合金质量分数的基础上增加硅碳比进一步进行试验。试验前后化学成分控制范围如表6所示。

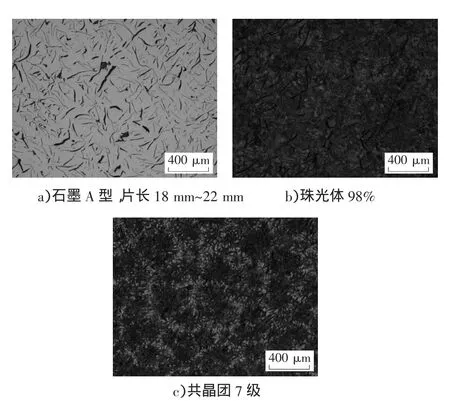

针对615曲轴箱进行了为期2个月的降合金化试验,试验期间全程跟踪了铸件加工情况,质量稳定,未产生加工异常问题;并定期解剖铸件的本体,进行金相分析,金相组织符合图纸要求。如图2所示。

图2 低合金化工艺的HT250铸件金相组织

通过615曲轴箱低合金化处理工艺改进优化,在铸件性能不变的情况下,吨铁水减少0.2%电解铜加入量,可降低成本120元/t.坚定了低合金化处理工艺的决心,随后对HT300进行了低合金化试验。

3.2 HT300气缸盖产品低合金化试验

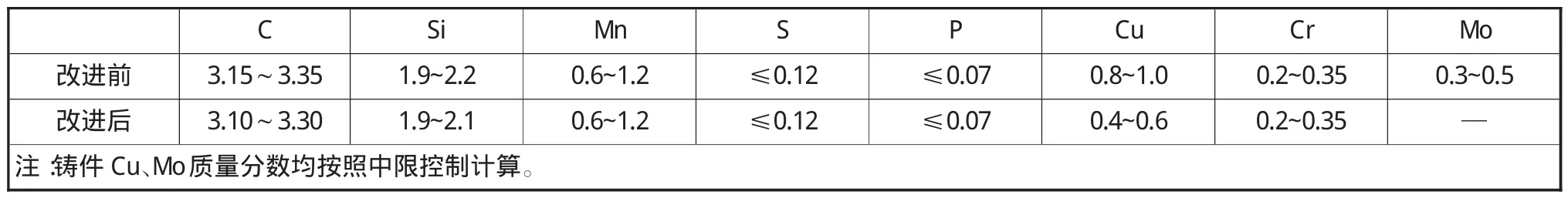

226B气缸盖(牌号:HT300)铸件采用 Cu、Cr、Mo合金化处理工艺,钼铁、电解铜的加入增加了成本,为此,进行了低合金化试验,如表7所示。

表6 HT250曲轴箱铸件化学成分对比(质量分数,%)

表7 改进前后的226B气缸盖HT300铸件化学成分对比(质量分数,%)

车间针对低合金化后的HT300进行了检验,单铸力学性能试棒稳定达到300 MPa以上,HT300气缸盖本体性能达到300 MPa~320 MPa.图3为低合金化后的HT300铸件金相组织。

通过工艺优化,在不降低铸件性能的前提下,吨铁水可降低0.4%电解铜与0.4%钼铁合金加入量,每吨铁水可节省材料费1 000元左右。

4 结论

1)冲天炉炉内增碳工艺能够降低生铁的加入量,改善粗大石墨的遗传性,提高熔化铁液的冶金性能,以保证获得更好的本体石墨形态及提高铸件的力学性能。

2)通过低合金化处理工艺试验可以优化高牌号铸件合金化方案,优化后生产的各系列铸件能够达到柴油机的指标要求。

3)冲天炉增碳和合金化优化是一个有机整体,两者相互影响,冲天炉增碳工艺改善原铁水质量,低合金化工艺降低生产成本,优化铸件加工性能。

[1]万仁芳.汽车工业发展与汽车发动机灰铸铁缸体生产技术[J].铸造,2001(12):746-751.

[2]Sean M P.The Situation of the Cast Iron.Foundry[J].Management&Technology,1997(3):24-27.

[3]逢伟.高碳当量高强度灰铸铁国内外发展概况[J].汽车工艺与材料,1997(11):1-4.

[4]叶天汉,陈翌庆,苏勇,等.合成铸铁生产缸体铸件的工艺技术[J].铸造设备与工艺,2010(4):21-23.

[5]陆文华.铸造合金及熔炼[M].北京:机械工业出版社,1997:16-18.

[6]张伯明.缸体和缸盖的铸造[J].现代铸铁,1998(2):22-23.

[7]许景峰,张敏之,卢彬彬,等.S和N对高强度灰铸铁石墨影响的试验研究[J].铸造设备与工艺,2014(6):31-33.

[8]范晓明,廖刚军,潘庚生,等.薄壁高强度灰铸铁缸体、缸盖材质的研究[J].铸造设备与工艺,1997(5):1-4.

[9]American Society for Metals,Metals Handbook[M].Ninth Edition.Ohio:ASM,1978

[10]逄伟.HT300高强度缸体缸盖材料熔炼技术研究[J].现代铸铁,2010(S1):26-32.