基于电-气比例阀的低压铸造液面加压控制系统的实验研究

2015-06-06孙玉霞史学谦丁苏沛郝连客

朱 亮,孙玉霞,史学谦,丁苏沛,郝连客,周 平

(济南铸造锻压机械研究所有限公司,山东 济南 250306)

目前我国汽车的产销量均已连续五年位居世界第一位。伴随着铝合金铸件在汽车工业中所占比重的日益增大,铝合金低压铸造工艺及设备得到了快速的发展。低压铸造是指通过在密闭容器中形成气压压迫金属液进入铸型,完成充型及凝固的过程而获得铸件的一种铸造方法[1,2]。其主要工艺过程(升液、充型、结壳、增压和保压等)都是靠液面加压控制系统对压力的控制来实现的[3]。因此说液面加压控制系统是低压铸造设备的核心[4],它决定了金属液在型腔中流动的平稳性,充型速度的快慢,以及结壳、结晶压力和保压时间是否合适[5],影响铸件的轮廓清晰度、尺寸的精确性以及表面粗糙度等性能。目前已开发的低压铸造液面加压控制系统仍存在着一些问题,例如控制精度较差、工艺参数的重复性较差及自动化程度较低等。

根据液面加压控制系统执行元件的不同,目前主要有高速开关阀式、数字组合阀式、电-气比例伺服阀式等三种系统[6,7]。本实验液面加压控制系统则是采用电-气比例伺服阀作为控制系统的执行元件。

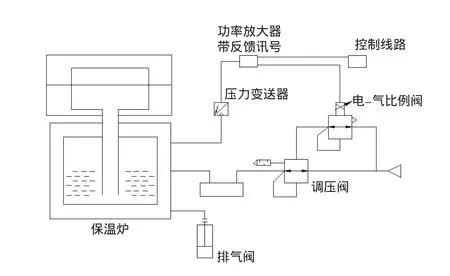

实验的液面加压控制系统采用工控机作为监控单元,与PLC联控,配合高精度压力传感器、高频响比例阀和快速排气阀实现实时闭环反馈控制。并能够在连续浇注的情况下,在每次铸造过程中精确地重复再现设定的压力、充型速度和凝固速度等工艺参数。其加压控制原理如图1所示。

液面加压控制系统的控制原理为:电-气比例阀作为主控调压阀的先导控制阀,通过控制输入电信号来控制电-气比例阀的输出压力及流量并间接控制主控调压阀的输出压力及流量,并通过反馈系统将反馈信号实时的反馈给电-气比例阀从而实现实时闭环控制。

电-气比例阀的特性影响整个液面加压控制系统控制的性能,本实验选取了两种电-气比例阀(ITV系列阀(SMC)、EVD系列阀(CKD))进行对比实验,研究了采用两种不同比例阀的气控系统的性能特点。表1为SMC电-气比例阀及CKD电-气比例阀的性能参数。

图1 液面加压控制系统的控制原理示意图

表1 两种比例阀的性能参数(%)

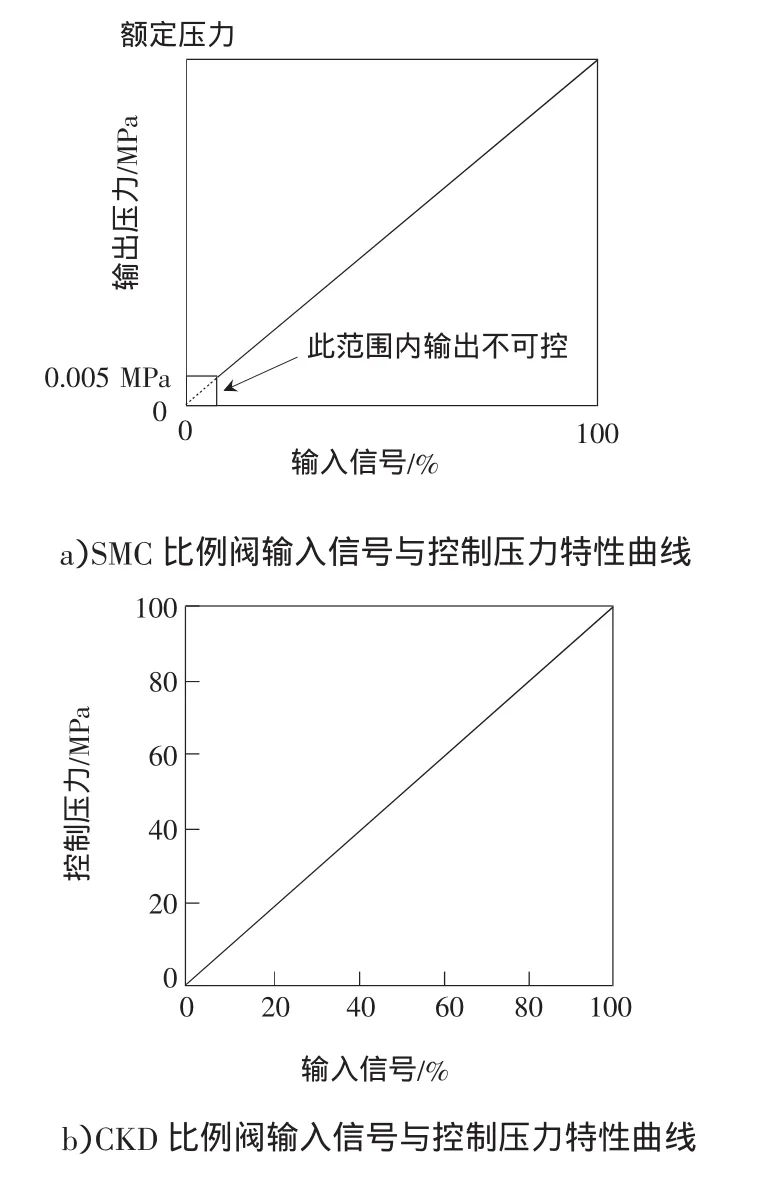

图2所示为SMC比例阀及CKD比例阀输入信号与控制压力的特性曲线。

图2 压力特性曲线

由表1及图2可以看出,与CKD比例阀相比,SMC比例阀在0 MPa~0.005 MPa区域内不可控,即存在控制“死区”,其线性度及重复性指标均差于CKD比例阀。

实验的研究重点是提出对低压铸造机气控系统的性能评估方法,并研究分别采用SMC比例阀与CKD比例阀的气控系统的工艺曲线的线性度、跟踪性以及工艺参数的重复性等性能特点,为气控系统选取调节阀提供实验基础。

1 试验方法

通过组合容积为200 L和300 L的储气罐模拟容积为500 kg的低压铸造熔池式保温炉。实验主要通过采用高精度的压力变送器和DX系列网络记录仪组成的旁路记录系统记录低压铸造机气控系统的加压曲线数据,来计算加压工艺曲线的线性度、跟踪性以及重复性。

所谓线性度是指系统的输出与输入系统能否像理想系统那样保持正常值比例关系(线性关系)的一种度量。借鉴压力传感器的线性度概念来计算加压工艺曲线的线性度,在一定加压速率下加压工艺曲线的线性度越好,铝液的充型过程就越平稳。

计算实际加压曲线与最小二乘法拟合直线间的最大偏差值ΔYmax与设定加压曲线达到的最大压力Y的百分比,如式(1)所示。

计算实际加压曲线与设定加压曲线间的最大偏差值ΔPmax来衡量其加压曲线的跟踪性,并对每组设定加压曲线重复试验15次,通过计算ΔPmax的相对标准偏差(RSD)来评估气控系统跟踪曲线的重复性。

取 500 Pa/s、700 Pa/s、1 000 Pa/s、1 500 Pa/s、2 000 Pa/s、2 500 Pa/s、3 000 Pa/s等 7组设定加压速率进行加压试验。对每组设定加压速率曲线均重复试验15次,通过旁路记录系统来记录低压铸造机气控系统的加压曲线。

2 实验结果

2.1 线性度

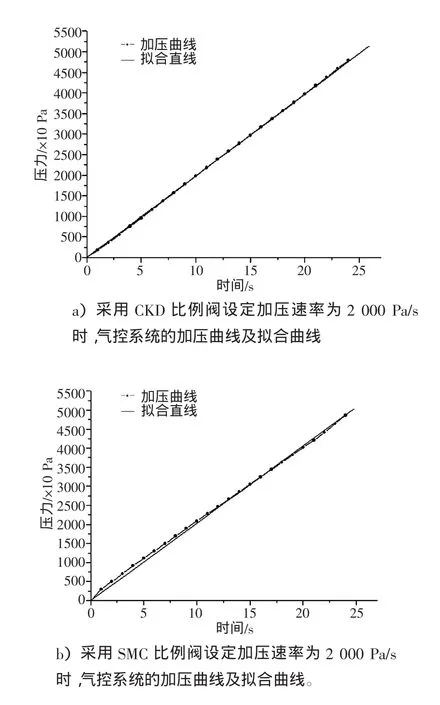

图3所示为设定加压速率为2 000 Pa/s、采用同一设定曲线时,采用两种不同比例阀的气控系统的实际加压曲线及拟合曲线。

图3 气控系统实际加压及拟合曲线

通过最小二乘法拟合直线,并根据上述公式计算线性度δ,结果如下:

CKD比例阀:

拟合直线为y=198.4x,

SMC比例阀:

拟合直线为y=203.1x,

由上述计算结果可以得到,当设定加压速率为2 000 Pa/s时,采用CKD比例阀的气控系统的线性度要高于采用SMC比例阀的线性度。这与CKD、SMC比例阀的性能特点是相符的,即CKD比例阀本身的线性度要高于SMC比例阀的线性度。

2.2 跟踪性及重复性

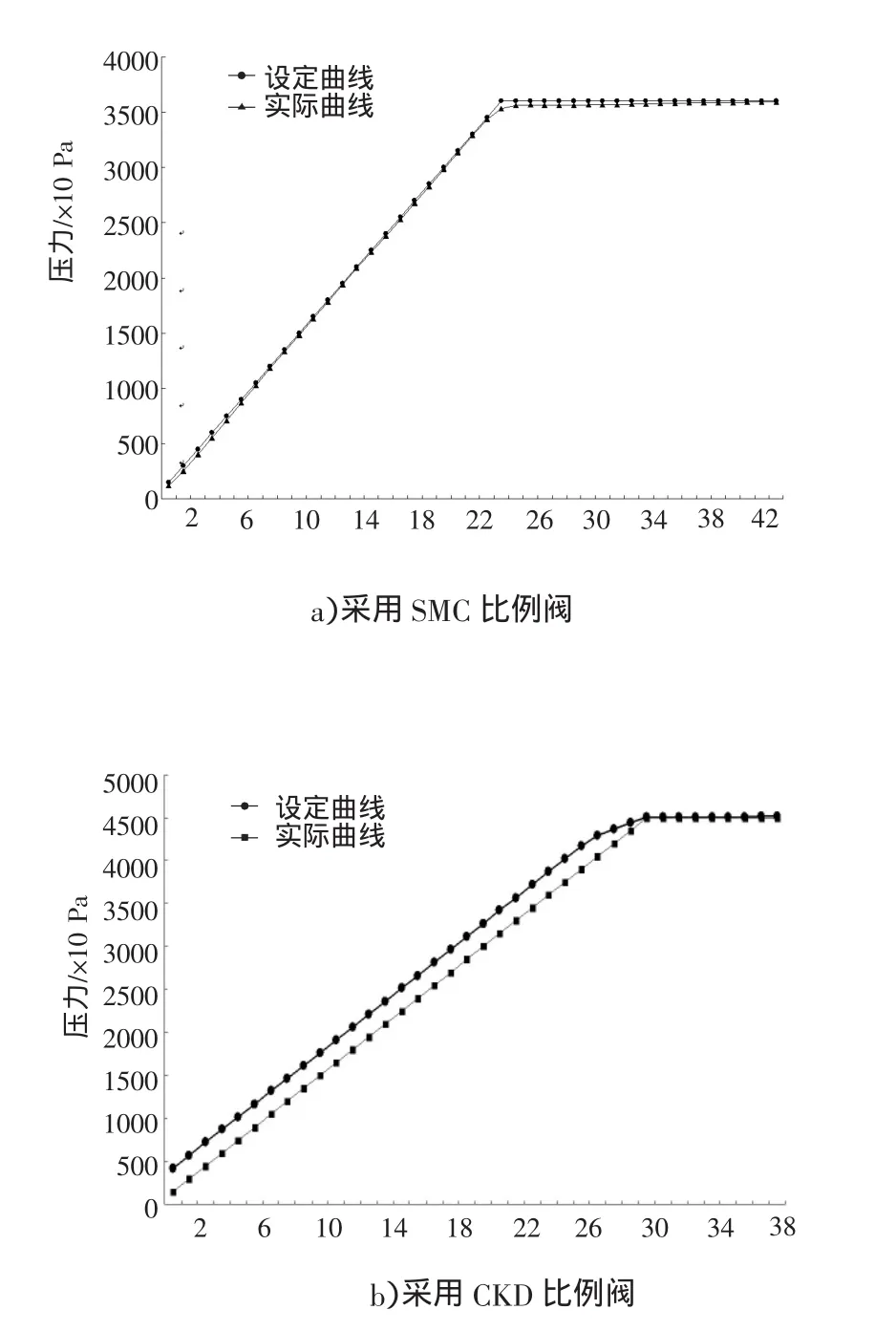

每组设定加压速率重复试验15次,计算不同设定加压速率时的最大偏差值ΔPmax的平均值。图4所示为设定加压速率为1 500 Pa/s时,采用两种不同比例阀的气控系统的一次加压曲线。

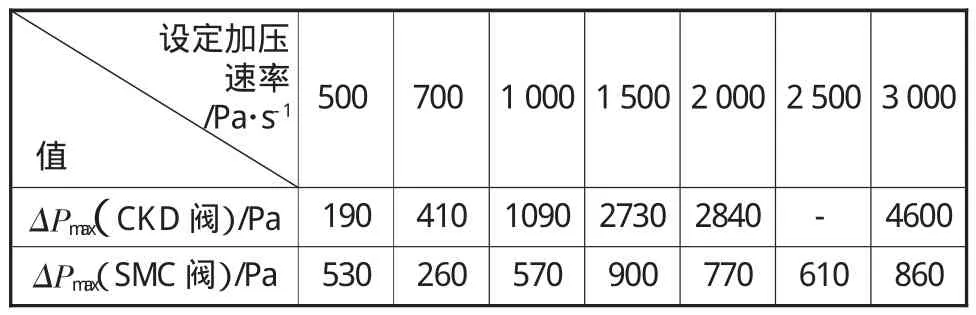

如表2所示为采用两种比例阀时,不同设定加压速率时的ΔPmax值。

图4 设定加压速率为1 500 Pa/s气控系统的设定及加压曲线

表2 采用两种比例阀时,不同设定加压速率时的ΔP max值

采用计算ΔPmax的相对标准偏差(RSD)来评估气控系统跟踪曲线的重复性,表3所示为采用两种比例阀时,不同设定加压速率时的ΔPmax的标准偏差值。

表3 采用两种比例阀时,不同设定加压速率时的ΔP max的相对标准偏差值

由表2、表3可以得到,采用CKD电-气比例阀的气控系统的跟踪性要差于采用SMC电-气比例阀的跟踪性,但其跟踪曲线的重复性要高于采用SMC比例阀的重复性。

3 结论

研究发现,在设定加压速率为2 000 Pa/s时,采用CKD比例阀的气控系统的线性度略高于采用SMC比例阀的线性度,这与两种比例阀本身线性度特性相符。在设定加压速率为500 Pa/s~3 000 Pa/s时,采用CKD电-气比例阀的气控系统的重复性要高于采用SMC电-气比例阀的重复性,即CKD阀在该压力段输出时的稳定性更好,但其跟踪性要差于采用SMC比例阀的跟踪性。

[1]罗庚生,张志忠,吕有纲.低压铸造[M].北京:机械工业出版社,1981:77-92.

[2]孟鹤,苏华钦,朱鸣芳,等.国内外低压铸造生产中的若干技术问题[J].机械制造与自动化,1995(03):1-5.

[3]施得运,毛红奎,徐宏,等.低压铸造充型工艺的国内外研究现状[J].热加工工艺,2010(9):52-58.

[4]陈丽缓.低压铸造机液面加压气动系统的优化设计与研究[D].北京:燕山大学,2013.

[5]朱丽娟,周源,董秀琦.液面加压控制系统在低压及差压铸造中的应用[J].铸造技术,2003(5):208-209.

[6]Aitsuradze M.New Casting Technology of Magnesium Alloysby Low Pressure Lost Foam Process[J].Materials and Manufacturing Processes,2008,26(5):230-237.

[7]董秀琦.低压及差压铸造理论与实践[M].北京:机械工业出版社,2003:9-20.