45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能

2022-08-29李海涛程景甜樊帅奇徐金富

李海涛,程景甜,樊帅奇,徐金富

(1.宁波工程学院材料与化学工程学院,宁波 315211;2.长安大学材料科学与工程学院,西安 710061)

0 引 言

工程上常采用气体渗碳、渗氮、硼化等方法进行表面改性来提高材料的表面硬度和耐磨性[1-2],但这类方法操作周期长,工艺难以准确控制,工序复杂,成本高,且制备得到的渗碳层和氮化层较薄、硼化层脆性大易脱落,限制了其应用[3-5]。

激光合金化法作为一种新型表面处理方法,具有工序简单、操作周期短、无需淬回火工序、基体热变形小等优点,近年来得到快速发展[6-7]。目前,激光合金化法常采用铬、钼、钛等金属元素和硼、碳等非金属元素对工件表面进行改性。KOTARSKA[8]通过激光合金化法在EN-GJS 350-22 球墨铸铁表面进行钛合金化处理,发现表面合金化层的硬度和抗冲蚀性能较基体有所提高。张秀香等[9]通过激光合金化法在45钢表面制备了硼合金化层,其表面硬度可达1 300 HV,但表面存在脆性大、易开裂等缺点。作者[10]在前期研究中通过激光合金化法在45钢表面制备了碳合金化层,发现其表面硬度可达620 HV,与硼合金化层相比,碳合金化层硬度较低但韧性较好。目前,通过激光合金化法对钢材进行表面改性的相关研究均主要采用一种合金化元素,关于二元合金化层的研究鲜有报道。为此,作者在前期研究的基础上,经试验分析与可行性探讨,通过激光合金化法在45钢表面制备出碳硼二元合金化层,以期改善单一碳合金化造成的硬度不足,以及单一硼合金化造成的脆性大、合金化层较薄等问题[9-10];同时,对激光功率、扫描速度、搭接率、合金化粉末质量配比等工艺参数进行了优化,并研究了最优工艺下碳硼二元合金化层的组织与性能,以期为二元激光合金化层在工程上的应用提供理论指导。

1 试样制备与试验方法

基体选用45钢,尺寸为30 mm×30 mm×8 mm,化学成分见表1,其显微组织由铁素体+珠光体组成。选用的合金化粉末有:纯度为96.0%的无定形硼粉,其粒径在48~74 μm;纯度为99.92%的商用碳粉,其粒径在48~75 μm。催渗剂选用纯度为 99.0%的碳酸钡(BaCO3)粉末,其粒径在60~80 μm;黏结剂选用体积分数6%聚乙烯醇溶液。

表1 45钢的化学成分

影响合金化的因素有激光功率(A)、扫描速度(B)、搭接率(C)及合金化粉末质量配比(D),根据前期试验探索,A取2.0,2.2,2.4 kW 3个水平,B取400,500,600 mm·min-13个水平,C取30%,40%,50% 3个水平,D(硼粉与碳粉的质量比)取6.0…3.5,5.5…4.0,5.0…4.5这3个水平,用L9(3)4正交试验法对合金化的工艺参数进行优化。合金化过程如下:将基体表面打磨除锈后置于丙酮中超声清洗;将硼粉与碳粉按比例于研钵中搅拌混合10 min,其中添加质量分数5% BaCO3粉末作为催渗剂;合金化粉末利用黏结剂调和后涂覆于基体表面,涂覆厚度约为1 mm;涂覆后放入GZX-9023MBE型电热鼓风干燥箱中进行干燥;采用TFL-H6000型连续横流型CO2激光器对试样表面进行合金化处理,得到尺寸为30 mm×30 mm×9 mm的合金化试样。

采用MH-5D型显微硬度计测表面和截面显微硬度,载荷为1.96 N,保载时间为5 s,在同一水平位置测3点取平均值。采用D8 Advance型X射线衍射仪(XRD)对合金化层进行物相分析,采用铜靶,Kα射线,工作电压为45 kV,工作电流为40 mA,扫描范围为10°90°,步长为0.02°。利用线切割法将合金化试样沿纵截面方向剖开,截取尺寸为30 mm×10 mm×9 mm的金相试样,对试样截面进行磨制、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用AXIO Observer ZIM型光学显微镜观察试样截面显微组织。基体和合金化试样表面经砂纸打磨光滑后,采用Bruker UMT-2型多功能摩擦磨损试验机测试合金化层的摩擦磨损性能,对磨球为φ12.7 mm的Si3N4陶瓷球,载荷为50 N,频率为3 Hz,试验时间为30 min。采用UP-Lambda型3D光学轮廓仪测量磨痕的宽度和深度;采用分析天平对摩擦磨损试验前后试样的质量进行称量,测5次取平均值,计算质量损失。摩擦磨损试验后,采用HITACHI S-4800型扫描电子显微镜(SEM)观察磨损形貌。

2 试验结果与讨论

2.1 工艺参数优化

45钢激光碳硼合金化工艺正交试验结果见表2。根据表2绘制合金化层的硬度随激光合金化工艺参数的变化曲线,如图1所示。

表2 45钢激光碳硼合金化工艺正交试验结果

由图1可见:随着激光功率、扫描速度、搭接率的增大,合金化层的显微硬度均呈先增后降的趋势,且分别在2.2 kW,500 mm·min-1,40%时达到最大值;随着硼粉与碳粉的质量比降低,即添加的硼粉含量降低,合金化层硬度呈逐渐下降的趋势,当硼粉与碳粉质量比为6.0…3.5时硬度最高。随着激光功率的增加,合金化粉末受热分解得到的活性原子含量增多,从而使得硬度提高[11];而当激光功率持续增大至2.2 kW以上时,合金化粉末会发生过烧从而使分解得到的活性原子数量减少,合金化层硬度降低。随着扫描速度增大,熔池厚度减小,而在激光功率不变的情况下,熔池内活性原子数量不变,生成的硬质相化合物含量也不变,较小的熔池使得此时的硬质相化合物相对含量提高,因此合金化层的硬度提高;而当扫描速度过快(大于500 mm·min-1)时,合金化粉末还未来得及受热分解就被冲散,得到的活性原子含量下降,致使合金化层硬度降低。随着搭接率增大,搭接处热量增多,合金化粉末充分分解得到较多的活性原子,但当搭接率过高(大于40%)时会出现过热现象,晶粒不断长大,使得硬度降低[10,12]。合金化粉末中硼粉在受热时形成的活性硼原子与基体表面反应生成的硼化物粒子可以很大程度提高合金化层的表面硬度[13],随着硼粉含量的降低,合金化粉末受热分解得到的活性硼原子数量也降低,形成的硼化物减少,致使合金化层的硬度降低[14]。

图1 不同激光功率、扫描速度、搭接率和合金化粉末质量配比下合金化层的硬度

结合表2和图1,最优激光碳硼合金化工艺为激光功率2.2 kW、扫描速度500 mm·min-1、搭接率40%、硼粉与碳粉的质量比6.0…3.5。影响硬度的4个因素按影响程度由大到小的顺序为激光功率、合金化粉末质量配比、扫描速度、搭接率。按照最优激光合金化工艺制备得到的合金化层显微硬度为879 HV,符合正交试验分析结果。

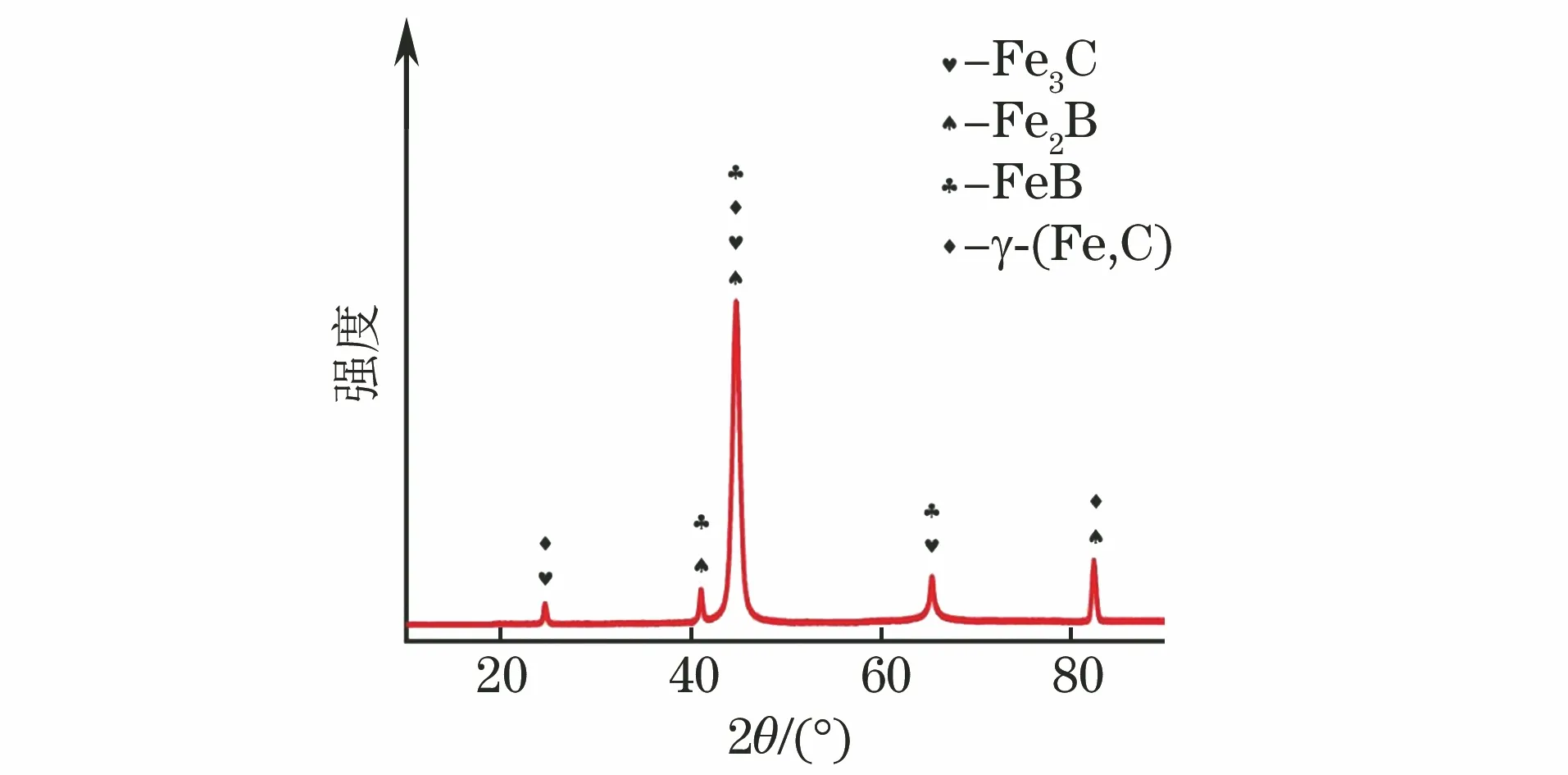

2.2 最优工艺下合金化层的物相组成

由图2可知,最优工艺下制备得到的碳硼合金化层主要由Fe3C、Fe2B、FeB、γ-(Fe,C)等物相组成。在激光的高温作用下,表面合金化粉末受热分解得到的游离态活性硼原子和活性碳原子在熔池内与基体进行扩散、混合并反应形成Fe3C、Fe2B、FeB等弥散相,在快速冷却凝固时形成γ-(Fe,C)间隙固溶体。由于碳在γ-Fe中的最大固溶度为2.11%,远高于硼的固溶度(0.002 18%),碳粉的加入可以在一定程度上增大硼原子的扩散速率,起到催渗的作用,从而降低共渗温度,提高反应速率;Fe3C的形成可以促进硼原子的扩散,加快Fe2B等硬质相粒子的生成,而硼化物的形成又反过来提高了碳的固溶度,从而共同提高合金化粉末的反应速率[15-16]。

图2 最优工艺制备的碳硼合金化层的XRD谱

2.3 最优工艺下合金化试样的显微组织

由图3可以看出:合金化试样截面由表及里依次为合金化区、热影响区以及基体,由于激光能量密度呈高斯分布,光斑中间温度较两边高,使得合金化区的中间部位较两边厚,合金化区整体呈月牙状;合金化区组织均匀,主要由柱状晶和胞状晶组成,晶粒沿垂直于基体表面方向生长,晶粒周围分布有白色片状碳化物,这是由碳粉经激光高温分解后得到的活性碳原子与基体反应生成的;合金化区与热影响区的界面清晰,组织致密,无裂纹、缝隙等缺陷,说明合金化层与基体呈良好的冶金结合;热影响区组织主要由针状马氏体和残余奥氏体组成,马氏体是由奥氏体在快速冷却时发生了马氏体相变得到,且其晶粒在靠近基体处较粗大,越靠近合金化区则越细小,这是由于在激光合金化时,激光作用在试样表面,越靠近合金化区热量越高,在较高的温度梯度和较快的冷却速率下,合金化区附近生成了较细小的晶粒组织[17]。

图3 最优工艺下制备得到碳硼合金化试样不同区域的截面显微组织

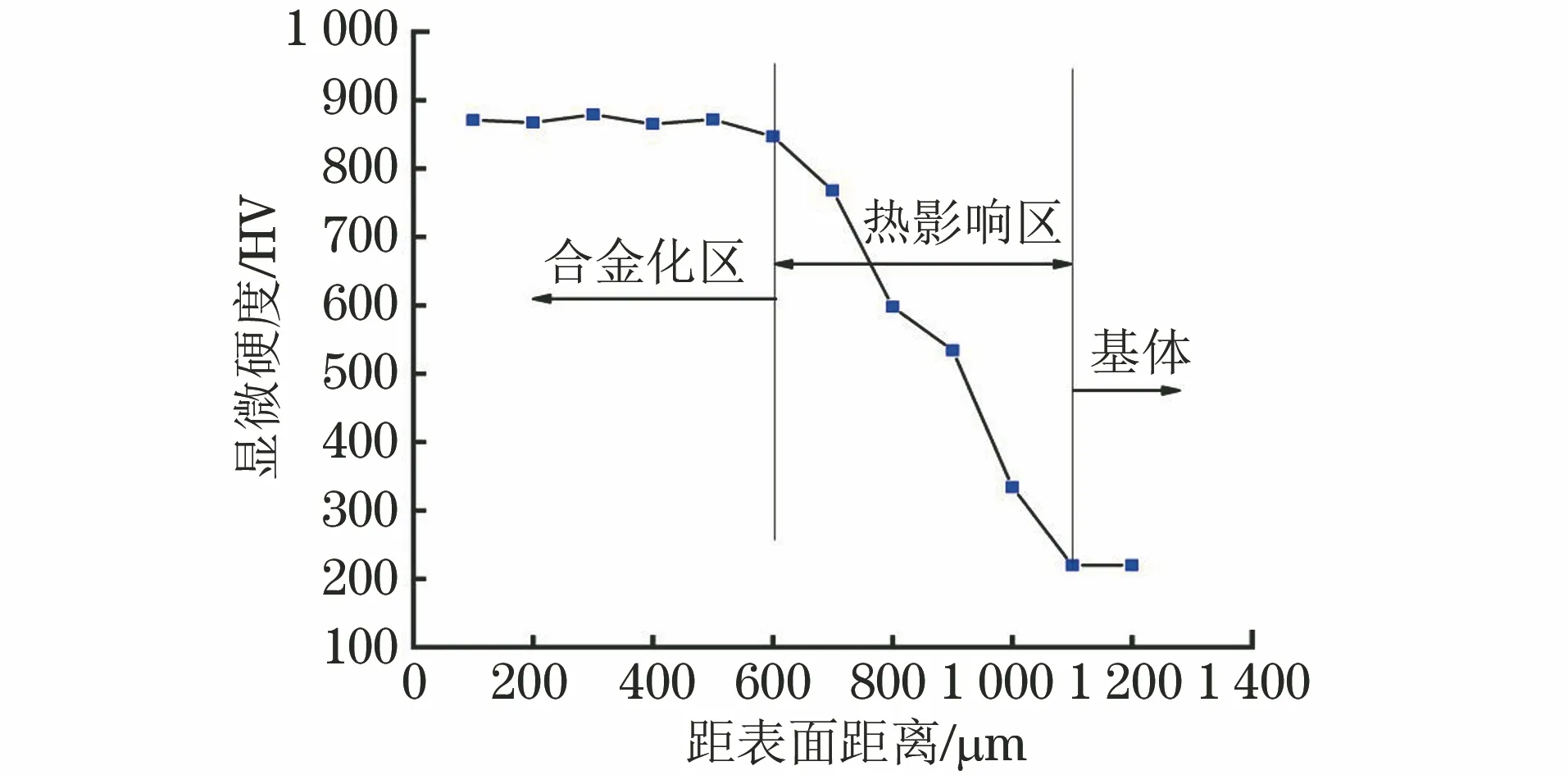

2.4 最优工艺下合金化试样的硬度

由图4可以看出:合金化区厚度约为600 μm,其平均硬度为879 HV,硬度介于硼合金化层和碳合金化层之间[9-10],且随着距表面距离的增加,合金化区的硬度没有明显的变化,可知硬质相粒子在合金化层中的分布较均匀;热影响区厚度约为450 μm,显微硬度在220 HV到768 HV之间呈梯度分布,这与热影响区显微组织的变化相符合,即从基体向合金化区过渡时,热影响区的晶粒逐渐变得细小;基体硬度约为220 HV。

图4 最优工艺下制备得到合金化试样截面的显微硬度分布

2.5 最优化工艺下合金化试样的摩擦磨损性能

由图5可以看出:在前60 s的试验初始阶段,合金化试样和基体试样的摩擦因数曲线均呈明显的上升趋势,当运行至250 s后,摩擦因数曲线趋于平稳,进入稳定阶段,2个试样的摩擦因数分别约为0.466 6,0.587 6,合金化试样的摩擦因数明显小于基体试样。

图5 最优工艺下制备得到合金化试样与基体试样的摩擦因数随时间的变化曲线

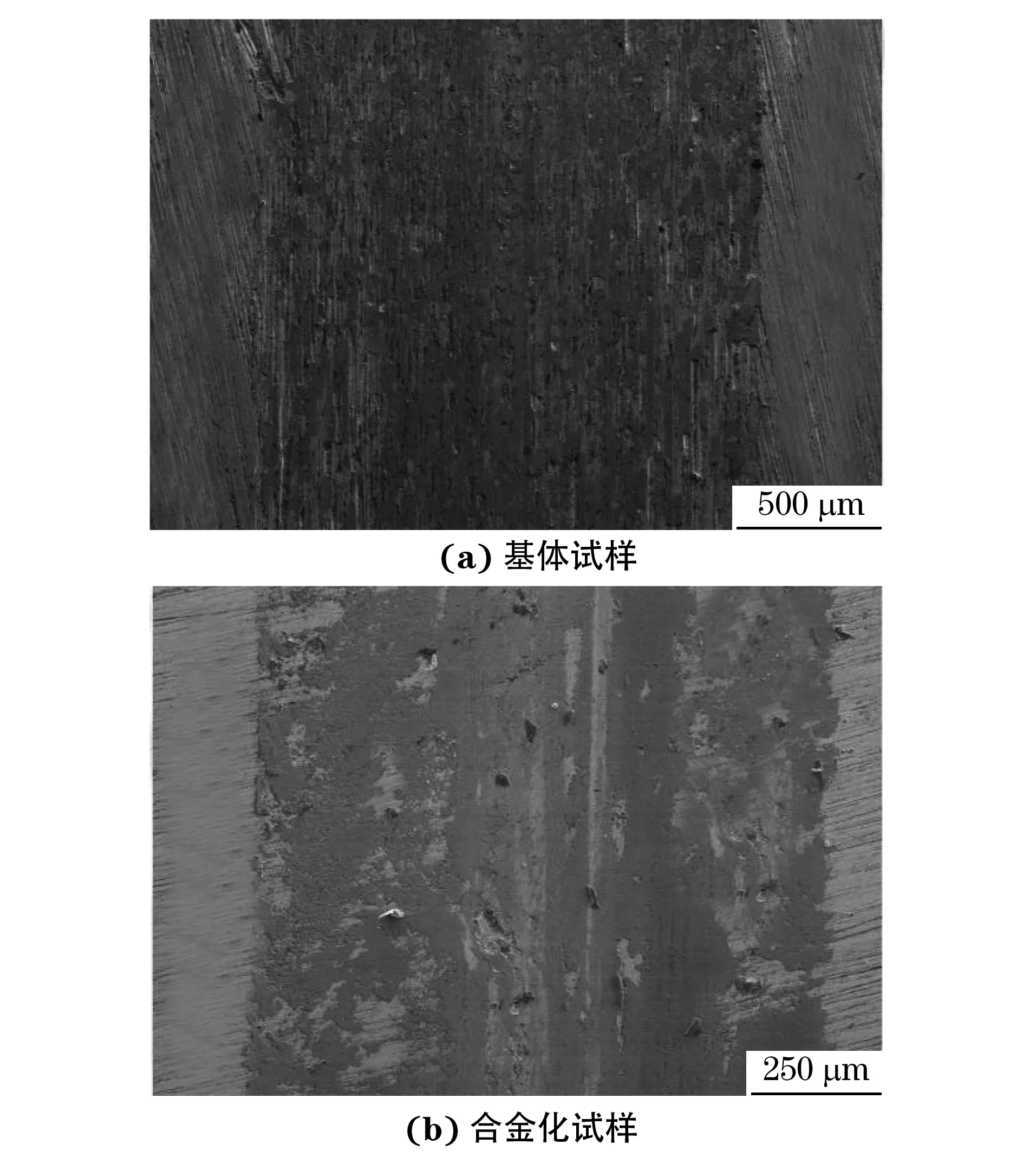

由图6可以看出:基体试样磨损表面存在大量划痕,基体的硬度较低,在载荷的作用下Si3N4陶瓷球与基体发生黏着,在摩擦力作用下产生划痕,分析其磨损机制主要为黏着磨损;合金化试样磨损表面存在细小和较浅的犁沟,判断其磨损机制主要为磨粒磨损,并伴随轻微的黏着磨损。在摩擦磨损过程中,合金化层中的Fe2B、Fe3C等硬质相粒子发生剥落形成了磨粒,黏着在合金化层表面,在随后的磨损过程中,部分磨粒被压入表面,从而在合金化层表面形成犁沟[18]。

图6 基体试样与最优工艺下制备得到合金化试样的磨损形貌

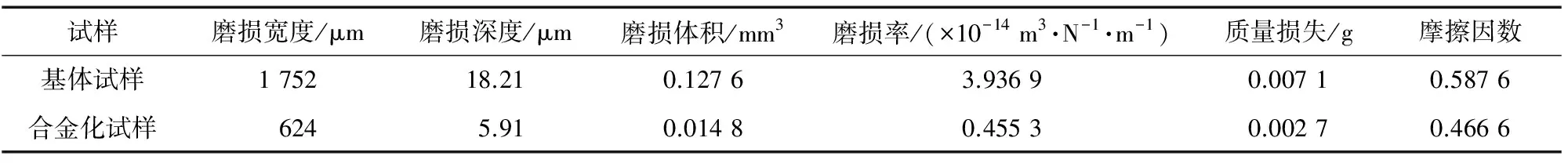

最优工艺下制备得到的合金化试样与基体试样的摩擦磨损试验数据如表3所示,可知合金化试样的磨损率仅为0.455 3×10-14m3·N-1·m-1,远低于基体试样,经激光合金化后,45钢表面的耐磨性能得到了显著提高。

表3 最优工艺下制备得到合金化试样与基体试样的摩擦磨损试验结果

3 结 论

(1)碳硼合金化层的显微硬度随激光功率、扫描速度和搭接率的增大而先增后降,随硼粉与碳粉质量比的下降而降低;经正交试验后确定45钢激光碳硼合金化的最优工艺为激光功率2.2 kW、扫描速度500 mm·min-1、搭接率40%、硼碳粉末质量比6.0…3.5。

(2)最优工艺下制备得到的碳硼合金化层主要由合金化区和热影响区组成,主要物相为Fe3C、Fe2B、FeB、γ-(Fe,C)相;合金化区组织主要为柱状晶和胞状晶,其厚度约为600 μm,平均硬度为879 HV;热影响区组织主要由针状马氏体以及残余奥氏体组成,厚度约为450 μm,硬度在220~768 HV,呈梯度分布;合金化试样的磨损体积为0.014 8 mm3,摩擦因数约为0.466 6,磨损率为0.455 3×10-14m3·N-1·m-1,与45钢基体试样相比,合金化层的摩擦磨损性能大大提高。