自动化立体仓库在铸造领域的应用与创新

2015-06-06李柏松侯卫妮赵书锋孔垂余

李柏松,侯卫妮,赵书锋,孔垂余

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261001)

传统仓库只是货物储存的场所,保存货物是其唯一的功能,是一种“静态储存”。自动化立体仓库采用先进的自动化物料搬运设备,不仅能使货物在仓库内按需要自动存取,而且可以与仓库以外的生产环节进行有机的连接,货物进入自动化仓库储存是整个生产的一个环节,从而形成一个自动化的物流系统,这是一种“动态储存”。传统铸造车间内砂芯为静态存储,一般采用砂芯转运架存储及人工转运结合的方式,占地面积大、员工劳动强度高,且物流较为混乱。自动化立体仓库的引进与应用,实现了砂芯的“动态储存”;同时仓库在制芯工部与造型工部之间建立有机连接,提升了上下游配合的灵活性,可充分挖掘造型线的产能。

1 铸造车间自动化立体仓库及输送系统方案介绍

1.1 用途

自动化立体仓库及输送系统(以下简称立库)用于铸造车间内砂芯的存储与输送,负责在制芯工部和造型工部间起调节砂芯供需平衡作用,满足铸造用砂芯上料卸料、种类识别、操作人员组芯操作、输送空托盘、砂芯(带托盘)入库或送到卸芯工位等功能。

1.2 硬件设施

1.2.1自动化立体仓库

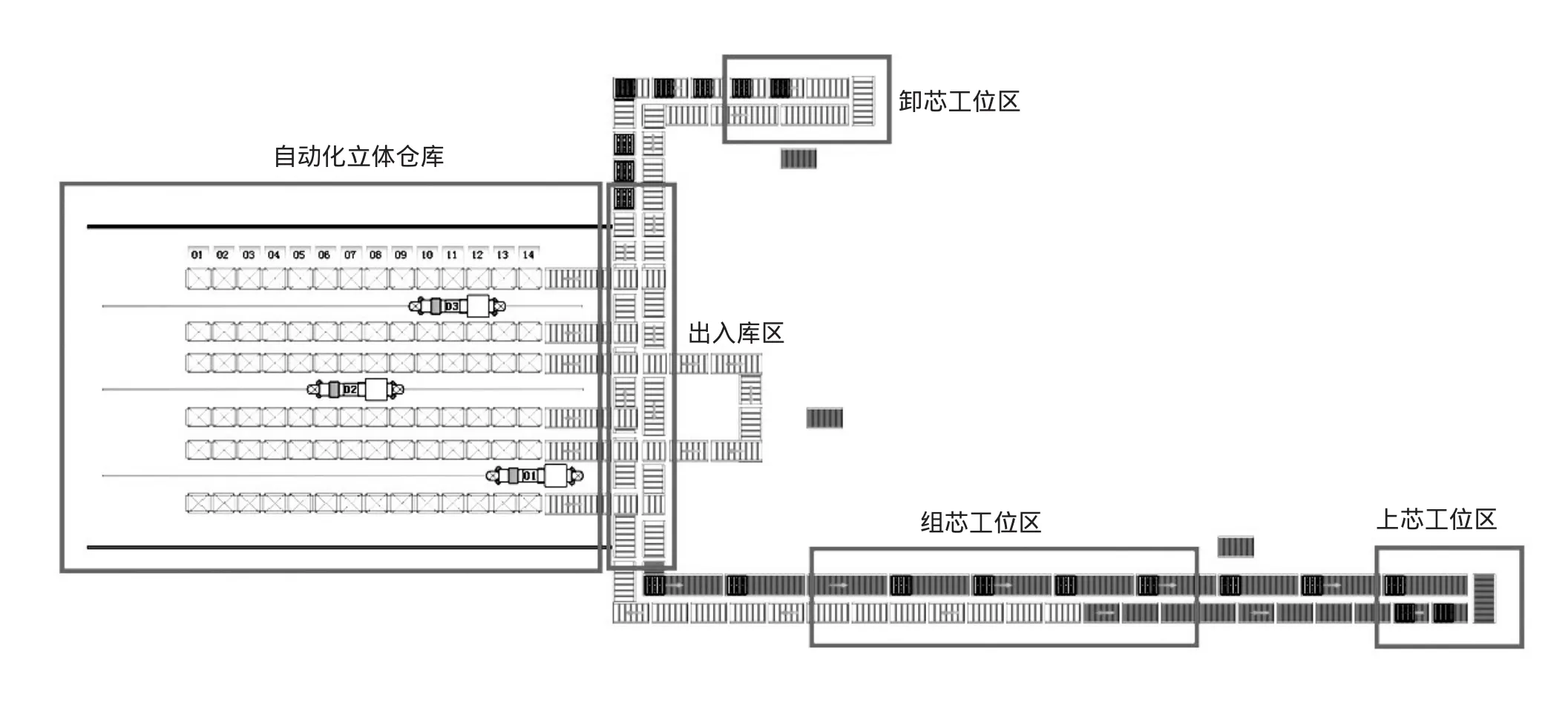

立库硬件方面由货架、堆垛机、立体仓库管理系统等构成(图1).是一种能自动存取和管理的现代化仓库,能够实现货物的迅速、准确存取,自动进行库存分析和管理。

图1 自动化立体仓库

1.2.2 输送系统

输送系统由单层托盘输送机、双层托盘输送机、升降台、移载机、轮廓识别装置、托盘定位装置及除尘器等部件组成。配合实现砂芯自动上下线、组芯、品种识别及托盘清扫等功能。

1.2.3 控制系统

堆垛机采用SIEMENSS7-300 PLC模块,激光测距、西门子变频器等相关设备挂接于PROFIBUS总线上,通过DDLS200红外通讯器实现与上位机通讯,由西门子WinCCflexible监控系统通过工业以太网对堆垛机实施控制,完成堆垛机的各种动作,上位机即MFC物流控制系统可对堆垛机状态进行实时监控。

仓库管理系统包括MFC物流控制系统和SMS库存管理系统。MFC物流控制系统:实现堆垛机、输送机控制系统等设备之间的衔接,用于系统设备监控和可视化(视图向导),通过一个仓库物流过程的平面图,实时的抓取堆垛机、输送机控制系统的运行状态。SMS库存管理系统:用于物流仓库的资源管理以及对于物流操作流程的管理。

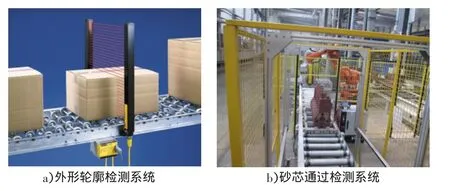

输送机控制系统通过SIEMENSS7-300 PLC模块,SEW变频一体机、ABB变频器等设备来实现,该控制器通过TCP/IP技术(工业以太网)同MFC连接。西门子WinCCflexible监控系统通过profibus总线对输送机系统实施监控。输送机系统还包含砂芯外形(轮廓)检测系统,在上芯完成后进行砂芯外形(轮廓)检测,检测结果上报上位机后系统确认砂芯类型与人工选择类型是否一致。输送机控制系统可通过与ABB机器人联锁实现自动上下芯功能。

1.2.4 输送托盘

输送托盘为金属材质,采用骨架结构、钢管焊接,托盘设有砂芯定位槽及托盘定位销,以满足使用中的定位需求。

1.3 系统流程

利用托盘输送机将上芯工位区与组芯工位区、出入库区、以及卸芯工位区相连,堆垛机与输送机系统配合实现托盘货物和空托盘在立库内的自动缓存和出入库功能。系统流程图如图2所示。

1.3.1上芯工位区

上芯工位区设一个停止工位用于机器人自动上料,工位具有托盘定位装置和空托盘检测装置,托盘上有砂芯后方可放行。停止工位旁设置一个人工砂芯品种选择旋钮,人工确认砂芯种类,随后设置一个砂芯自动识别系统,与人工选择的砂芯种类进行复核,品种一致放行,品种确认不一致暂停、报警,人工纠错后放行。

1.3.2 组芯工位区

组芯工位区设置多个组芯工位,运行模式分手动、半自动、自动三种。手动模式下,每组工位完成后,手工确认放行;半自动模式下,托盘以设定节拍自动运行,托盘在相应组芯工位停留一段时间后自动离开;自动模式下,托盘不作停留,直接通过组芯工位。

1.3.3 出入库区

图2 系统流程图

出入库区负责将输送线与立库相连,实现砂芯及空托盘按需配给和存储的功能。当造型工部和制芯工部都正常工作时,组好的砂芯通过输送线直接送造型线旁的卸芯工位,多余的砂芯送立库储存;卸芯后的空托盘通过输送系统直接返回组芯工位,组芯工位所需空托盘不足部分由立库补充。当造型工部工作、制芯工部不工作时,造型所需砂芯由立库输送,空托盘返回立库储存。当制芯工部工作、造型工部不工作时,组好的砂芯送至立库存储,空托盘由立库补充。

1.3.4 卸芯工位区

卸芯工位区设1#、2#两个卸芯工位,1#卸芯工位采用砂芯转运机械手搬运,2#卸芯工位采用机器人自动卸芯。卸芯工位有三种工作模式:(1)仅1#卸芯工位卸芯;(2)仅2#卸芯工位卸芯;(3)两个工位同时卸芯。原则上1#卸芯工位只用于转运报废砂芯。2#卸芯工位具有托盘定位装置,工位具有空托盘检测装置,托盘上无砂芯后方可放行。

2 创新功能及优势

2.1 设备布局紧凑占地面积小

自动化立体仓库具有占地面积小、布局紧凑等优点。铸造车间在砂芯输送环节,早期的方式是使用托盘盛放,叉车转运。后来随着自动化流水线的引进,出现了积放式输送辊道。积放式输送辊道实现了物料的自动输送和存储功能,但是由于单层存放占地面积大,且由于辊道的结构决定只能先进先出,无法实现多品种按需灵活切换。自动化立体仓库配合辊道输送系统,实现了大批量铸件生产按节拍机械自动化的流水作业。

2.2 多品种识别

具有物料多品种自动识别功能。根据铸造生产砂芯种类较多的特点,在辊道输送机的上芯工位后面,设置外形轮廓检测系统(图3),该系统可以根据砂芯的实际三维尺寸设置为不同种类的砂芯,并带自检功能。在上芯完成后进行砂芯外形检测,检测结果上报上位机后,系统确认砂芯类型与设定是否一致。如一致,砂芯继续往前输送;如不一致,由操作人员确认更正后继续输送。

2.3 按需分配

自动化立体库在按需分配方面具有绝佳的优势。传统的运行方式只能处理单一的砂芯品种,如有不同品种待处理,只能依次进行,决不能插队,因此整个生产线的效率出现了瓶颈。而自动化立体库可根据造型工部需求灵活调配供给,这样在不追加造型线投资的情况下,挖掘了现有造型线的产能,提升上下游配合的灵活性。

图3 外形轮廓检测系统

2.4 废芯标记

在第一个组芯工位前增加了坏芯标记工位,所有的砂芯在此停留由人工判断,“好芯”与“坏芯”开关分设工位两侧,判定好芯后放行,判定坏芯后入库暂存,空闲时集中出库报废处理。

2.5 超期管理/物料管理

采用计算机进行仓储管理,可以方便地做到砂芯和空托盘存储和调配的智能化管理。一方面改变了传统的砂芯转运架存储及人工转运方式,能大大节省人力,减少劳动力费用的支出。另一方面系统提高了上芯、组芯、卸芯整体作业流程的效率和准确率。针对每种产品可设置不同的质保期,当产品超期而仍未使用时,该产品可被自动封存,等空闲时集中报废处理。

3 前景展望

近年来国内多家大中型企业铸造项目上马,自动化、流水线作业的生产模式已成为主流,自动化立体仓库系统已被部分工厂引进并应用。随着立库在铸造领域的应用,经验的不断积累,以及当今技术的不断发展,立库软硬件配置将会越来越高,设计越来越优化,未来高速度、高效率、高可靠性和高灵活性的立库系统势必成为多品种砂芯实时存储输送的解决方案,成为铸造工厂不可或缺的组成部分。

[1]百世贞,刘莉.现代仓储物流技术与装备[M].北京:中国物质出版社,2007.

[2]刘辉,刘丁菡.现代物流系统中自动化立体仓库优势分析[J].陕西科技大学学报(自然科学版),2008(03):179-181.

[3]郭环,禹永伟.自动化立体仓库中堆垛机的设计[J].物流技术,2002(3):17-18.