钛合金离心铸造数值模拟技术及应用

2015-06-06王红红周建新高富辉殷亚军

凌 云,王红红 ,周建新 ,南 海,高富辉 ,王 红 ,殷亚军

(1.华中科技大学材料成形与模具技术国家重点实验室,湖北武汉 430074;2.百慕航材高科技股份有限公司,北京 100095;3.中航工业北京航空材料研究院铸钛技术中心,北京 100095)

钛合金是航空工业的重要材料,其铸件的尺寸和性能已成为航空工业发展的重要制约因素。在计算机模拟仿真技术飞速发展的今天,先模拟后浇注已成为数字化铸造的标准程序。华铸CAE软件采用有限差分法,基于动量方程、连续性方程和能量方程,采用SOLA-VOF方法模拟钛合金的离心铸造充型凝固;采用傅立叶热传导方程模拟计算凝固过程的热传递,并计算钛合金铸件在每一时刻,铸件上任一点的温度状态;采用离心铸造条件下改进的达西定律来计算铸件凝固过程的孔隙率,并进行缩孔缩松定量化预测。

由于钛合金构件制造和加工费用非常高,采用精密铸造工艺,可低成本、大批量地高效制备航空航天钛合金复杂构件,其材料利用率得以大幅提高、制造成本显著降低。在离心力场下进行精密铸造,还可成形薄壁复杂的钛合金铸件[1]。

本文重点介绍复杂钛合金离心铸造数值模拟技术,离心铸造过程数值模拟的原理和求解方法,并结合“华铸CAE”系统模拟分析某薄壁复杂钛合金支板铸件来说明钛合金模拟仿真技术的具体应用。

1 离心铸造的特点

离心铸造属于外场作用下的特种铸造,其特点在于金属液浇入旋转的铸型,并在离心力作用下充型凝固。主要依靠离心力的作用,将浇道中的金属液从旋转中心甩向铸件外缘进行补缩。一般不需设置冒口,所以会有较高的工艺出品率,能大幅节约金属,降低成本。铸件在离心力的作用下凝固,能获得细密的凝固组织,确保铸件满足高性能要求。

钛是一种高熔点活性金属,在造型、熔化等工艺过程中,易与许多造型材料发生化学反应而难以进行铸造生产。其合金流动性差的特点,导致普通的精密铸造成型技术难以满足需求。为了生产高精度高性能的复杂钛合金薄壁铸件,立式离心铸造技术成为其首选铸造工艺方法。在远大于重力的离心力作用下,钛合金熔液向边缘充型的效果显著提升,获得的铸件从外形和性能均优于重力铸造铸件。

2 离心铸造数值模拟技术

2.1 充型过程数值模拟

充型过程在大型复杂薄壁钛合金铸件生产过程中起着重要作用,许多铸造缺陷如卷气、夹杂、缩孔和冷隔等都与其有关。为了控制充型顺序和流动方式以获得优质铸件,对钛合金铸造充型凝固过程进行计算机模拟很有必要。这可以使我们更好地了解金属液在力场下的充型流动行为,从而预测铸件在凝固过程中产生的缩孔和缩松缺陷、辅助设计浇注系统、正确地确定充填工艺。这可以缩短大型复杂薄壁钛合金精密铸造研究周期、降低工艺实验成本[10]。

钛合金铸件精密铸造的充型过程是一个多相流耦合的模型,从理论上讲,多相流动的研究是准确模拟钛合金铸造过程的前提条件,例如对卷气、氧化夹杂、精铸过程的排气等计算分析都离不开多相流的模拟。通过多相流分析技术可以真实模拟钛合金铸件精密铸造充型过程,定量地预测气体排出型腔与卷入到铸件内部的具体数值。

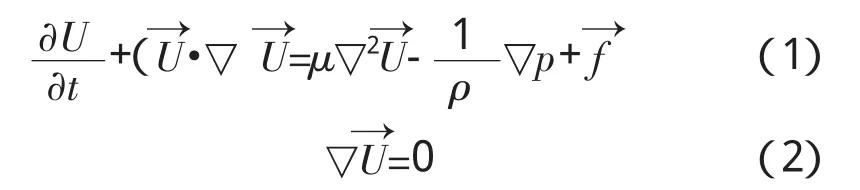

在离心铸造过程中,描述流体运动状态的动量方程和质量方程和体积方程依然起作用。铸造充型过程气-液两相流流动场一般的控制方程见式(1)和式(2):

在立式离心铸造条件下,金属液从浇道流入型腔以后,由于铸型的转动,液态金属将在铸型型壁的带动下做圆周运动。对方程(1)进行修正后,即可应用于离心铸造充型模型。考虑到离心铸造相对于重力铸造,主要增加了一个沿着旋转半径方向的离心力和沿转动方向的柯氏力,(1)式左边的加速度增加了离心力的作用。

对流动场充型过程控制方程的求解,华铸CAE中采用基于交错网格的简化思路的SOLA-VOF方法。并基于该求解方法,成功研发出一套面向实际生产的钛合金离心铸造模拟系统。

2.2 凝固过程数值模拟

由于充型过程完成后,可以认为合金液不再流动。此时合金的凝固过程其实只是单一的降温过程。温度场模拟普遍采用的是傅立叶热传导方程。热传导方程如(3)式:

式(3)中,q是热流密度,是指单位时间内通过单位面积传递的热量,其同温度梯度的方向相反,称为热导率,是材料的基本物性参数。控制型腔内部的初始温度分布和边界条件,就可根据(3)式反复迭代计算出钛合金铸件各点的温度分布。

2.3 缩孔缩松定量化预测

随着金属液温度降低到钛合金固相线以下,温度低的地方会局部凝固。当工艺浇道先于铸件内部凝固时,铸件内部便会形成孤立液相区。金属液凝固转变为固相后,密度变大体积缩小,处于孤立液相区的金属液在凝固转变为固相,并发生体积收缩,由于得不到金属液补充而形成缩松或缩孔。根据凝固过程模拟的钛合金铸件的温度场结果数据,依据线性达西定律推导的离心铸造过程中缩松形成判据,见公式(4).

当离散的单元格满足(4)式时,可认为该单元格在凝固过程中产生了缩松缺陷。(4)式左边部分的实际值即为离心铸造的孔隙率α.孔隙率α越小,表明缩松越严重,甚至有可能转变为缩孔。

钛合金由于在固相线转变中,密度变化较大,因此极易形成缩松缺陷。对于直径小于10μm的缩松,可以直接通过热等静压处理。故对钛合金铸件的缩松缩孔实际上主要是松孔的定量预测,即孔隙率达到一定阈值的缩松预测。

华铸后处理可以将温度场结果的数据以可视化的形式显示出来。根据后处理程序显示的铸件缩松缩孔缺陷预测的三维模型,可以为后续的浇道工艺设计优化提供改进的依据。

3 应用实例

钛合金铸件已经越来越多的使用华铸CAE进行铸造缺陷预测和工艺优化,下面给出某复杂钛合金支板铸件应用的案例。

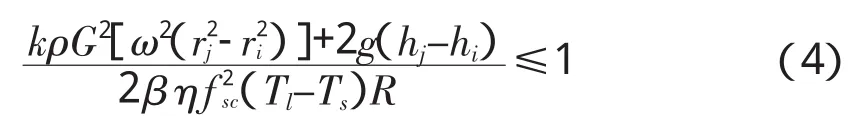

图1是航空用某复杂薄壁钛合金支板铸件的三维模型。该铸件形状结构复杂,铸造力学性能要求高。

图1 钛合金支板三维图

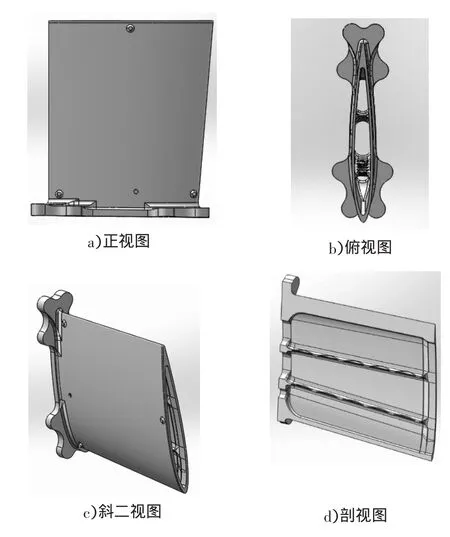

图2a)是华铸CAE离心铸造模块下的充型过程色温图。由于离心力的作用,型腔内由远离转轴的部分先充型,其温度也一直保持高温态,而图2a)右侧为近轴位置,充型较慢,温度下降快。这与实际吻合。图2b)是充型完成的色温分布图,由图可见,在充型阶段,铸件型腔内都已充满金属液。因此,离心铸造情况下能保证薄壁复杂钛合金铸件的完全充型。

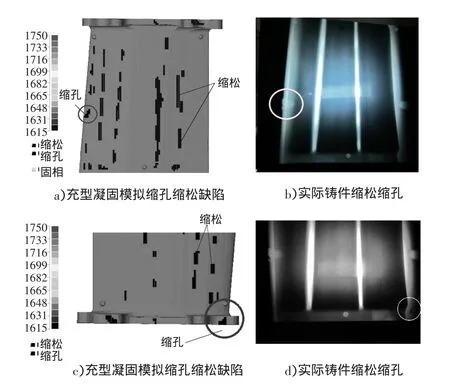

经过华铸CAE的凝固过程模拟,最终得到铸件凝固后的缩松缩孔图。图3a)和图3c)是使用华铸CAE软件充型凝固模拟缩松缩孔缺陷预测结果,浅黑色为缩松,黑色为缩孔,图3b)和图3d)是实际铸件的X射线拍照结果,圆形标记区域为缺陷位置。可以看到模拟结果和实际缩孔缩松位置吻合度较高。

图2 充型色温图

图3 支板铸件的缩松缩孔分布

图3c)中显示的浅黑色为缩松,实际上缩松和缩孔的区别在于孔隙率的大小不同。当孔隙率大于一定值,例如本例取70%,该网格即被标记为缩孔;而当孔隙率小于某一定制,本例取4%,则该网格为正常无缺陷的铸件;其他则被标记为缩松区域。华铸CAE的后处理模块有对缩松缩孔阈值的动态调整,但仍取决于实际工艺情况。钛合金铸件的缩松一般可以由热等静压工艺处理而去掉缺陷,故调整阈值到热等静压能处理的最大缩松直径即可。

4 结 论

许多钛合金铸造生产企业使用华铸CAE软件进行钛合金铸件充型凝固过程模拟分析,特别是某些复杂钛合金铸件铸造缺陷的数值模拟预测,大大降低了铸造生产废品率,提高了铸件质量。华铸CAE在钛合金离心铸造模拟的成功运用,使得华铸CAE的发展更加完善。

[1]周建新.基于非均匀网格技术的铸件充型凝固过程数值模拟的研究[D].武汉:华中科技大学,2003.

[2]熊守美.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004.

[3]ZHOU Jianxin,LIU Ruixiang,CHEN Liliang.High pressure diecasting module of InteCAST software and its applications[J].Journal of Materials Processing Technology,2007,192-193:249-254.

[4]周建新,陈立亮,廖敦明,等.铸造CAE技术及其在航天航空铝合金铸件中应用[J].金属加工,2008(13):25-26.

[5]周建新,廖敦明.铸造CAD/CAE[M].北京:化学工业出版社,2009.

[6]陈立亮,周建新,廖敦明.铸造工艺仿真优化(CAE)技术的选择与应用[M].无锡:现代铸铁,2011:1-10.

[7]廖敦明,陈立亮,周建新,等.有限差分法在铸造应力场模拟中的应用[J].华中科技大学学报(自然科学版),2011,39(1):45-49.

[8]周建新.铸造计算机模拟仿真技术现状及发展趋势[J].铸造,2012(10):1105-1115.

[9]李丽丽.钛合金铸造热应力有限元分析及实验研究[D].哈尔滨:哈尔滨工业大学,2009.

[10]肖树龙,大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J].稀有金属材料与工程,2006(05):678-681.