IbaPDA在全连续铸造机故障诊断中的应用

2015-06-06吴小渊

吴小渊

(铜陵金威铜业有限公司,安徽铜陵 244000)

全连续铸造机自国外引进,生产无氧铜铸锭。该设备采用连续铸造工艺,自动化程度高。使用大量的传感器、变频器、比例阀、PLC等自动化元件,以满足过程自动化控制需要。现场铸造环境比较恶劣,粉尘、高温、水蒸气、油污、铜屑等,都会引发电气元件出现故障,尽管现场传感器选用较高防护等级,但故障是不可避免的。故障发生后维护人员前去检查,却经常发现故障现象已经消失,这类故障称为软故障,事后无法查证,只能通过程序分析,将涉及的检测元件、执行元件及联锁条件逐一排查,处理过程耗时费力,影响铸锭生产不说,两台炉子保温功率近300 kW,每次故障处理期间造成的电能浪费也是相当巨大。笔者通过组建工程师站,应用IbaibaPDA软件,对关键的过程变量进行数据采集,发生故障后,用ibaAnalyzer软件对数据离线分析,很快就能找到故障原因,为故障分析处理提供了必要的技术平台,化解了设备运行中的维护难题。

1 IbaPDA数据采集系统

ibaPDA是德国Iba公司的一款数据采集软件,在数据采集要求较高的冶金行业应用广泛,如热连轧、冷轧等高速轧制生产线。PDA是基于PC操作系统下的数据采集系统,采用目前流行的C/S架构,可应用于分布式网络架构中,采样速率高,可从1 ms~1 000 ms连续可调,并且能够同步处理大量数据,支持多种不同的通信方式。在不需要改变原控制系统硬件及网络结构的前提下,就能与原控制系统连接,因此,使用起来比较方便。主要由四部分组成:数据源、通信链路、数据采集服务器和客户端[2]。

数据源即为PDA的采集对象,可以是PLC、变频器、智能仪表等,信号既可以是数字量也可是模拟量。

通信链路,是PDA采集对象与数据采集服务器之间的网络连接,支持 TCP/IP,PROFIBUS-DP,OPC,MODBUS等多种通讯协议。

数据采集服务器,安装windows操作系统,用于处理数据采集和存储,但数据的在线显示不是在服务器上。

客户端运行ibaPDA采集软件,不仅可以显示数据,而且可以用于配置服务器。

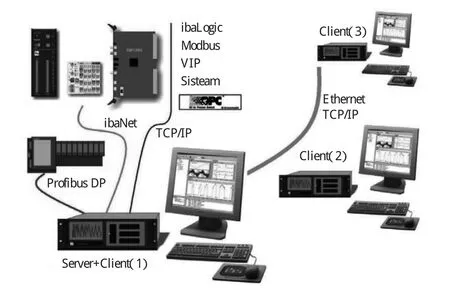

客户端和服务器通常可以安装在同一个PC上,也可根据需要分别置于不同PC上。图1为PDA服务器与客户端的多种连接方式。

ibaAnalyzer分析软件既可以安装在客户端,也可安装在其他任何PC机上,能够处理和分析ibaPDA采集的离线数据,为故障分析提供参考。

图1 客户端-服务器拓扑图

2 组建PC数据采集站

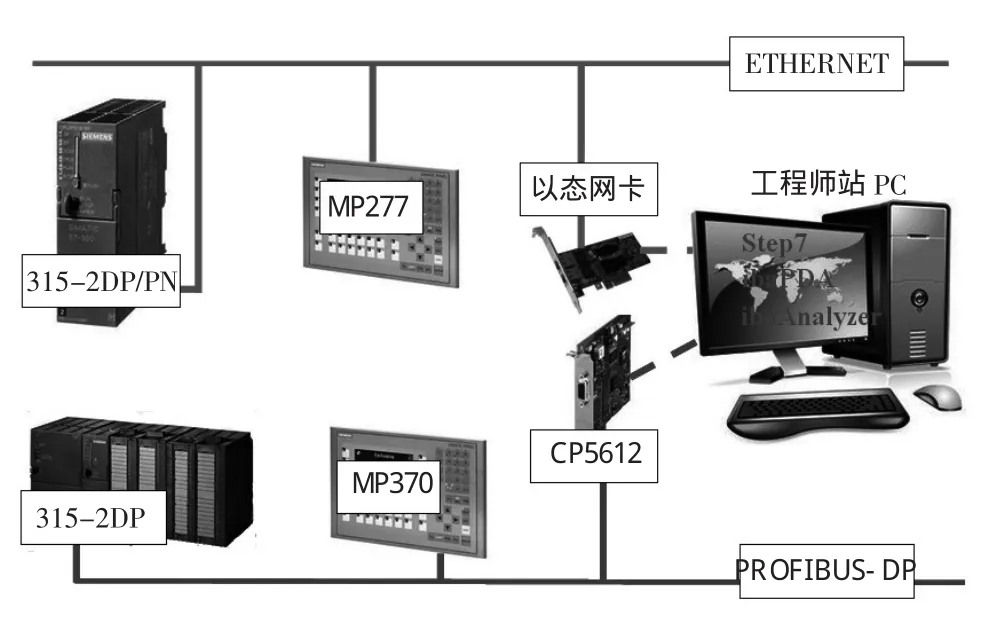

全连续铸造机自动化控制系统由两部分构成:S7 315-2PN/DP作为主站控制牵引单元,S7 315-2DP为主站控制其他单元,两个主站之间通过DP-Coupler耦合器连接,相互交换数据。每个站的二级系统采用HMI,其中S7 315-2PN/DP与MP277通过 Ethernet连接,S7 315-2DP与 MP370采用PROFIBUS-DP连接。因此,建立的PC站保持两种通信方式。

PC数据采集站应满足数据采集、数据分析和程序诊断功能。

从满足功能需要出发,数据采集站只配备一台PC机,ibaPDA服务器与客户端都安装在同一PC机上。

ibaPDA网络架构如图2所示。

PC站硬件配置:采用西门子SIMATICRack PC547B,Core 2 Duo E4300(1,8 GHz,800 MHz FSB,2MB L2 Cache,EM64-T),并增加 TCP/IP网卡和CP5612网卡,分别与两台PLC通讯。

PC站操作系统:Windows XP SP2操作系统及VMare虚拟XP系统。

IbaPDA配置:由于该设备对数据采集速度要求不是太高,从节约成本角度出发,不准备购买Iba硬件采集卡,直接使用PC机的以态网接口和DP接口采集数据。采用ibaPDA V6.9.1版软件,安装于Windows XPSP2操作系统。

图2 ibaPDA网络架构图

分析软件:采用ibaAnalyzer_v5.13.1,用于数据的离线分析,安装于Windows XPSP2操作系统。

其他软件:西门子step 7软件两套,分别用于两台不同通信方式PLC的程序诊断及修改,一套安装于windowsXP系统中,另一套安装于VMare虚拟XP系统,两套step7相互独立,在“Set PG/PC”中设置好相应接口分配参数后,两台PLC都能同时在线[1]。

按照IbaPDA的组态方法,分别设定两台PLC的CPU连接地址后,采集Timebase设为5 0 ms,然后在每个通道中添加采集变量。主要建立OS2~OS9中I/O过程变量及循环周期变量,包括数字量和摸拟量。在Data store/Trigger Mode设置中,Maximum file time设为 2Hour,Start Trigger选“unconditional”。Datastore/Files设置中,File name勾选“Add date and time”,File location默认 C:dat,Subdirectory organization勾选“Day based”。设置完成后运行IbaPDA,C:dat文件夹下,将按照日期为名建立文件夹,每个文件夹内将产生名为“日期日间.dat”的数据文件,每2 h生成一个文件[3]。

3 故障分析处理案例

借助IbaAnalyzer软件,对故障时刻的离线数据进行分析,成功分析处理多起故障。以下就飞锯不能在线自动锯切故障为例,对数据展开分析,并成功排除故障。

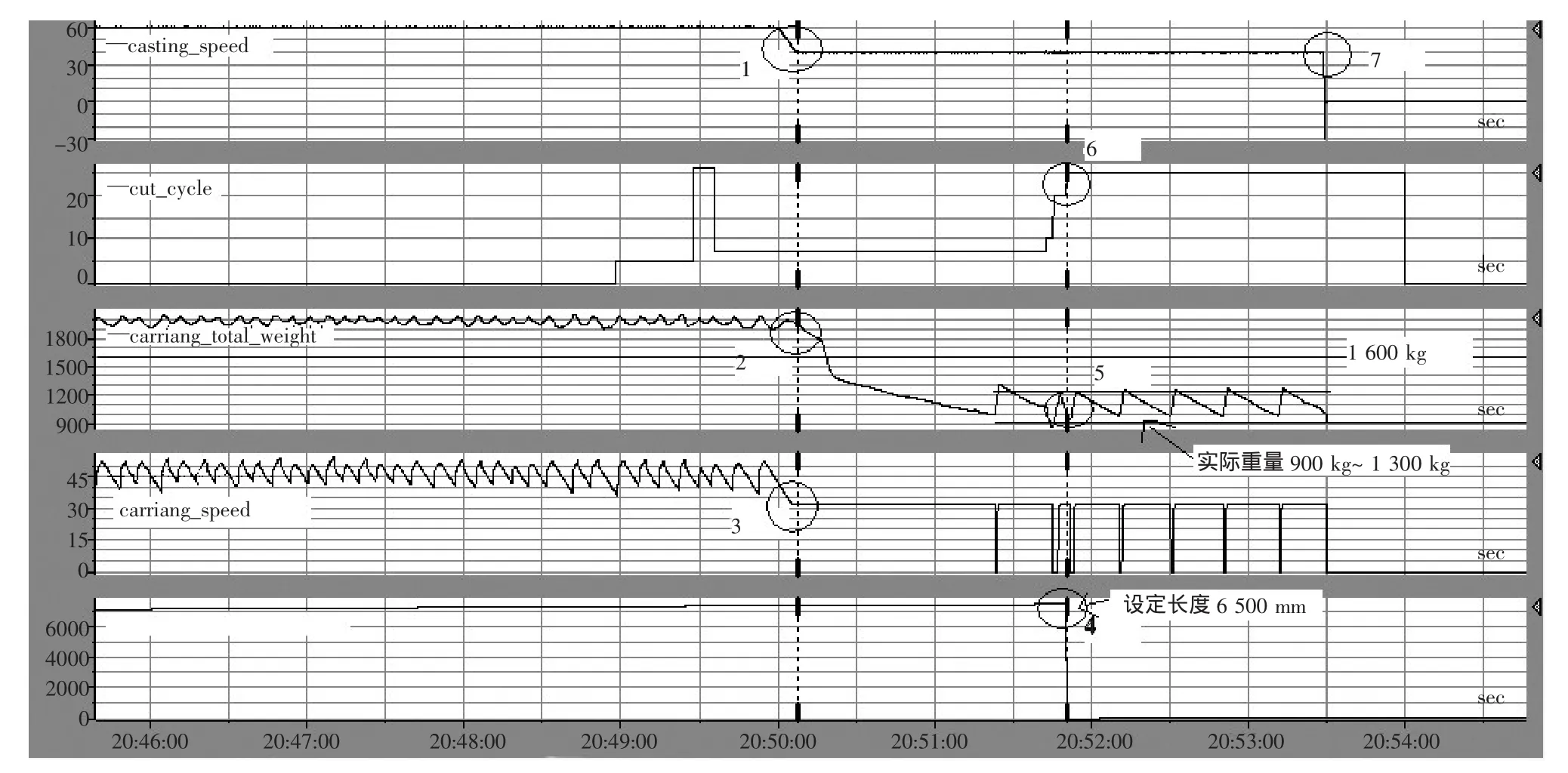

操作人员反映,铸锭长度达到设值长度后,锯切装置没有工作,铸造被中断。打开IbaAnalyzer分析软件,找到故障发生时间段的记录数据。如图3所示。

图3中标示的数字1~7,表示各变量的关建时刻。原因分析如下:

在铸锭长度即将达到6 500 mm的1时刻,操作人员将铸造速度由60 mm/min降至40 mm/min,铸锭向下压迫绞车的重量随之减小。绞车向下移动速度是按照重量进行PID控制,为提高重量值绞车移动速度不断下降,以使重量维持2 000 kg,但从图3中可以看出,即便绞车速度减小至最低速度,甚至短暂停止,从2时刻一直到5时刻重量都低于1600 kg.当铸锭长度达到设定值6 500 mm,时刻4到来,这时程序将检查绞车重量是否大于1 600 kg,如果满足这个要求,6刻cut_cycle=30,启动飞锯在线锯切;如果小于1 600 kg将不能满足条件,程序会继续等待这个条件。图中5到7时间段,重量为900 kg~1 300 kg,所以cut_cycle一直等于25,无法执行锯切指令,直至7时刻到来,因锯切等待时间过长而自动停止铸造。从分析过程得出结论:不能锯切的原因是绞车重要没有达到1 600 kg.这是由于操作人员处理其他问题时,将铸造速度降低得过低,绞车的跟随速度调节不了重量。但是绞车移动是重量PID控制,不应该出现这种情况。检查发现绞车两边的钢丝绳松紧程度发生偏差,所以无法跟随调节。维修人员对钢丝绳机构调节处理以后,运行至今再也没有发生类似故障。

图3 锯切故障数据分析图

4 结 论

I baPDA投入使用以后,有了I baAnalyzer分析手段,维护人员处理故障得心应手,解决了许多疑难杂症,而且处理速度快捷。相对之前的故障停机时间缩短近3/4,年节约电能达150 000 kW·h以上。通过数据分析,也发现了设计中的一些不足,经过不断探索和研究,对PLC程序进行了局部优化。目前,该设备高效安全运行。

[1]瘳常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.

[2]魏青轩,张国钧.PDA工业数据采集系统在无缝管生产线中的应用[G]//中国计量协会冶金分会2010年会论文集.北京:冶金自动化杂志社,2010:16-18.

[3]上海鼎实科技有限公司.IbaPDA-V6.0手册[M].上海:2006:90-104.