基于BP神经网络的TBM主轴承载荷谱预测

2015-06-05霍军周王亚杰欧阳湘宇蔡宝

霍军周,王亚杰,欧阳湘宇,蔡宝

(大连理工大学机械工程学院,辽宁大连116024)

全断面岩石掘进机(tunnel boring machine,TBM)广泛用于水利水电、矿山开采、交通、市政、国防等工程中[1]。巨大的市场前景对全断面岩石掘进机提出了高自动化、高适应性、高可靠性和长寿命周期等方向的要求[2],主轴承的结构可靠性决定了掘进机的使用寿命,而研究主轴承的结构可靠性需要获得其载荷输入条件,研究主轴承的载荷谱编制具有重要意义。

从国内外学者对TBM研究的成果来看,夏毅敏等[3]开发了一种复合式土压平衡盾构刀盘 CAD系统,实现对复合式土压平衡盾构刀盘、刀具进行三维参数化优化设计[3]。张鹏等[4]对刀盘刀具的优化布局作了研究。谭青等[5-8]先后采用数值模拟的方法模拟了滚刀和刀盘的受力特性,为刀盘和滚刀的结构设计提供了参考依据。现有研究多集中在刀盘结构设计等方面的研究,少有对主轴承的动态载荷进行研究。

在掘进过程中,由于地质条件的复杂性,主轴承将直接承受复杂多变的掘进载荷的作用。目前,对于主轴承载荷谱的研究多集中于静态载荷的分布[9-15]。目前多采用实验的手段经过处理分析来研究主轴承的载荷谱,需要大量的时间。而通过理论仿真的手段能够较为完整地模拟出整个掘进历程中主轴承的载荷谱,可以用于主轴承的可靠性设计和分析。

本文以TBM主轴承为研究对象,考虑地质条件,刀盘的滚刀布局等多种因素,建立了一种用于主轴承载荷谱编制的方法。

1 主轴承载荷求解思路

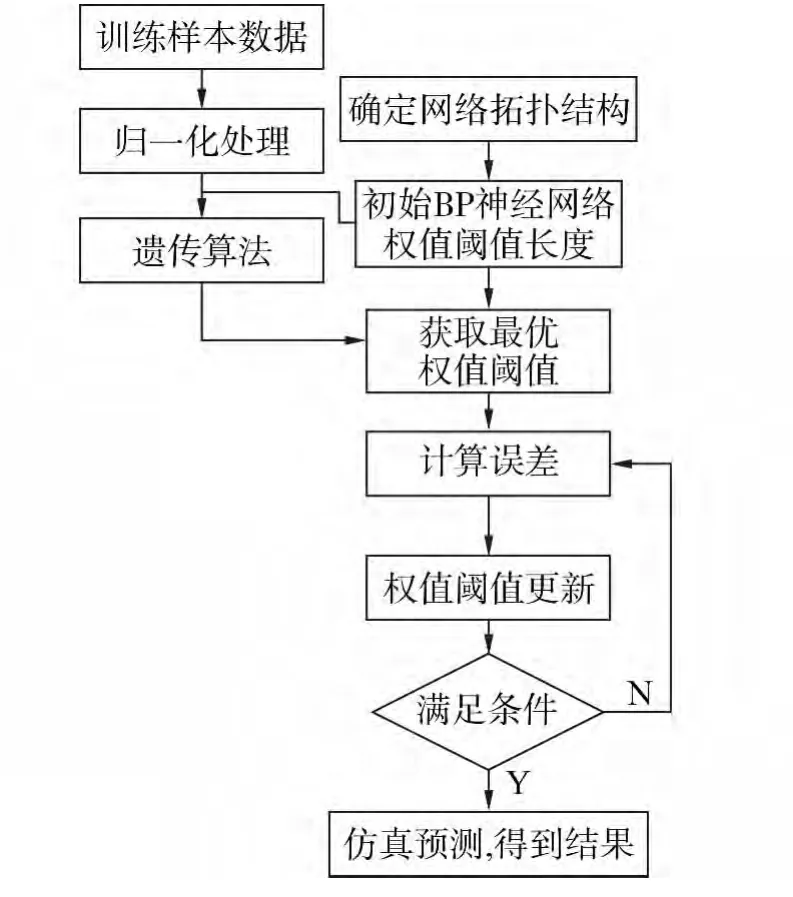

掘进机在施工过程中,刀盘的载荷通过背部支撑筋和法兰盘直接作用于轴承。由于支撑筋和法兰盘的刚性较大,因此在整个系统的载荷传递中,可以利用轴承的外载荷等效刀盘的复合载荷。基于数值仿真平台构建主轴承的等效模型,研究主轴承在轴向力和倾覆力矩载荷耦合作用下的载荷分配规律,通过概率设计技术获取大量的有限元训练样本。基于若干训练样本,采用BP神经网络进行学习,直到达到预订的精度,进而编制轴承应力谱。主轴承载荷谱的编制方法具体过程如下图1所示。

图1 主轴承载荷谱求解流程图Fig.1 Solution process of load spectrums for main bearing

2 载荷计算模型

由于主驱动系统的低速重载和高可靠性要求,掘进机中主驱动轴承一般采用多排多列结构的回转支承[16]。图2为TBM主轴承的结构,采用3排3列的回转支承,主要由2个轴承外圈和1个轴承内圈以及3列的圆柱滚子组成。其中主推滚子和反推滚子主要用于承受主驱动系统的推力和倾覆力矩,径向滚子主要承受主轴承的径向载荷。

图2 主驱动轴承结构示意图Fig.2 Structure diagram of main bearing

构建刀盘的载荷模型,首先要进行地质条件的研究。根据现有的工程经验,刀盘直径一般在2~15 m的地层一般不多于2层[4]。因此可以将掘进地层假定为“二元地质”组合结构,即在掘进面内只存在2种地质参数不同的地层。

在地质模型的基础上,根据刀盘的工作条件和滚刀的位置确定任意时刻的刀具所处的地层位置,再结合刀盘的工作条件来计算刀具的切削反力。在掘进过程中,刀盘的总推力为各掘进刀具所受推力之和,倾覆力矩是由刀盘上分散的刀具的正压力不平衡引起的。而径向力主要来自刀盘及其支撑体的重力,因此将其视为恒力,仅对推力和倾覆力矩进行模拟。则刀盘推力F和倾覆力矩M计算公式可以表示为

式中:FNi、Fnj分别表示第i把滚刀推力和花岗片麻岩中第j把滚刀的推力,lix、liy分别为第i把滚刀至x、y轴的距离,ljx、ljy分别是第j把滚刀至x、y轴的距离。

3 载荷谱编制

3.1 载荷传递规律的研究方法

在主轴承载荷谱编制前,还需要考虑载荷从刀盘传递到主轴承的载荷-应力传递关系。目前的计算方法中,理论计算中的一些主要参数通过查表或经验曲线获得,精确度较低,与实际不太相符;而有限元模拟结果虽然可以准确地反映主轴承的接触状态,但是介于主轴承的规模较大和接触问题的复杂性,本文基于有限样本的机器学习建立隐式功能函数的替代函数。

3.2 有限元仿真

基于ANSYS的Workbench平台,根据主轴承在TBM掘进过程中的载荷分布特点,固定轴承外圈,在轴圈内侧节点施加轴向力和倾覆力矩。主轴承的结构参数如表1所示。建立的有限元模型如图3所示。取轴向力 F=9 000 kN,倾覆力矩 M=1 000 kN·m。主推轴承最大等效应力为1 526.50 MPa,最大接触应力为 1 658.63 MPa。

BP神经网络需要大量的训练样本,为了减少有限元分析的次数,采用Ansys里提供的概率设计技术(PDS技术)。输入变量由轴向力Fa和倾覆力矩M组成,设置滚动体与内外滚道的最大等效应力为输出变量。在一定变量规模的分析下,得到大量的BP网络训练样本。

表1 轴承滚子基本参数表Table 1 Parameters of rollers

图3 主轴承CAD/CAE模型Fig.3 CAD/CAE model of main bearing

3.3 应力谱预测网络建模

在训练样本的基础上,针对主轴承的载荷-应力进行BP神经的网络学习训练。

3.3.1 样本预处理

训练样本中,设置自变量为推力和倾覆力矩,设置因变量为滚动体和内-外滚道的等效应力。为了保证网络训练稳定,需要进行样本数据归一化处理。采用归一化方法将原始数据都规范到[-1,1]上的数。即设:x=(x1,x2,..,xm),建立映射 f:

式中:xmean为样本数据的均值;xvar为样本数据的方差。

3.3.2 基于遗传算法优化的BP神经网络建模

在网络学习部分,采用3层BP神经网络来完成函数的映射,包括输入层、隐含层(中间层)、输出层。输入层有2个节点,隐含层有5个节点,输出层有1个节点,共有15个权值,6个阈值。

BP网络的关键就是确定较好的权值和阈值。所以在BP网络的建立过程中,通过全局寻优能力较强的遗传算法来寻求最优的权值和阈值来构建BP神经网络。具体计算方法如图4所示。

图4 遗传算法优化BP网络流程图Fig.4 Genetic algorithm optimizing process based on the BP neural network

3.3.3 网络自适应训练和应力谱预测

抽取部分有限元仿真数据作为训练样本,剩余数据作为检验样本。其中,训练输入为推力Fa和倾覆力矩 M,训练输出为等效应力 SC、SCI、SCE;使用基于MATLAB的神经网络工具箱实现BP网络训练,直到满足精度要求替代ANSYS计算过程。统计分析预测得到的应力谱,基于分布类型进行母体分布参数估计,采用K-S检验拟合参数精度。

4 计算实例的分析

4.1 掘进载荷谱计算

假定在10 m掘进范围内,拟合建立一种复合地层模型如图5,表示分界面曲面过渡。分析方案中采用2种典型的岩土组合的地层模型。

图5 地层分界面模型Fig.5 Interface model of strata

以某掘进机刀盘为例,其刀具的布局采用典型的多螺旋线型,刀盘的半径R=4.015 m,刀盘的转速ω=6 r/min,盘形滚刀采用 17英寸,直径 D=432 mm,切深h=10 mm,中心滚刀 n1=8、边滚刀n2=10、正滚刀n3=33,正滚刀刀间距为75 mm,中心滚刀刀间距为100 mm。采用基于实验模型的Rostami预测公式[17]来计算刀具的切削反力。

根据以上建立的刀盘载荷计算方法,得到刀盘推力和倾覆力矩动态载荷历程。图6为曲面过渡地质下的仿真结果。

从仿真结果可以看出:刀盘推力载荷的波动形式基本与底层分界面变化趋势一致,能够较为完整的体现出当前掘进界面地层分界面的大致形貌,其统计结果显示在当前地层中,推力的波动大致符合正态分布。刀盘的倾覆力矩波动形式更近似于威布尔分布,绕0上下波动。

图6 刀盘推力与倾覆力矩的波动历程Fig.6 Load spectrum of thrust and tilting moment of cutterhead

4.2 载荷谱的预测

对上述的曲面地质下的进行载荷谱预测。为了保证网络预测的精度,采集500组数据作为样本。前400组的数据作为训练样本,其中,训练输入为推力Fa和倾覆力矩M,网络训练输出为等效应力SC、SCI和SCE。后100组中相应的变量作为检验样本。表2为有限元仿真的部分结果即训练BP网络样本数据格式。然后将训练样本保存为S,自变量为S(1∶400,1∶2),因变量为S(1∶400,1∶2)。对样本进行归一化处理。

表2 BP网络训练样本格式Table 2 BP sample data format

初始化BP网络模型,输入参数为Fa和M,输出参数为SC、SCI、SCE,设置BP网络结构为2-5-1,设定遗传算法个体编码长度等于21。基于遗传算法对BP网络参数寻优。初始化遗传算法种群规模为10,进化100代;定义变异概率为20%与交叉概率为40%。得到滚动体与内、外滚道等效应力网络最优参数向量。然后进行网络训练,设定100次迭代,学习率等于0.1,均方误差等于 0.000 4。精度检测结果如图7。

图7 BP预测误差Fig.7 BP prediction error

可以看出,预测样本格式与训练样本基本保持一致。进而进行雨流统计,一维化处理二维变量,等效应力的统计处理结果服从对数正态分布,分布参数列入表3。

表3 应力谱预测结果统计Table 3 Stress spectrum prediction statistics

5 结论

1)针对一段具体的复合地层和确定的刀盘刀具布置方式,掘进机刀盘的载荷由各刀具载荷共同决定,其受地层分界面形貌的影响明显,统计结果表明刀盘的推力服从正态分布,倾覆力矩服从威布尔分布,在0附近波动。主驱动轴承载荷谱的波动形式服从对数正态分布。

2)刀盘推力载荷的波动形式基本与底层分界面变化趋势一致,能够较为完整的体现出当前掘进界面地层分界面的大致形貌。

3)采用有限元的仿真和BP网络学习训练相结合的方法来进行载荷谱的预测是准确可行的,但下一步还需要在具体的试验中进行验证。

[1]朱齐平,潘存治.全断面掘进机刀盘驱动转矩的确定[J].煤矿机电,2006(4):33-37.

ZHU Qiping,PAN Cunzhi.The determination of TBM cutterhead driving torque[J].Colliery Mechnical& Electrical Technology,2006(4):33-37.

[2]水利部科技推广中心.全断面岩石掘进机[M].北京:石油工业出版社,2005.

Ministry of Water Resources and Technology Promotion center.Full face rock tunnel boring machine[M].Beijing:Petroleum Industry Press,2005.

[3]夏毅敏,卞章括,暨智勇,等.复合式土压平衡盾构刀盘CAD系统开发[J].计算机工程与应用,2012,48(36):64-69.

XIA Yimin,BIAN Zhangkuo,JI Zhiyong,et al.Development of cutterhead CAD system for composite EPB shield[J].Computer Engineering and Applications,2012,48(36):64-69.

[4]张鹏.TBM滚刀布置与刀盘结构参数优化设计研究[D].大连:大连理工大学,2009.

ZHANG Peng.Design and research on cutter layout and the structure parameters of the cutterhead optimization for TBM[D].Dalian:Dalian University of Technology,2009.

[5]谭青,张魁,夏毅敏,等.TBM 刀具三维破岩仿真[J].山东大学学报,2009,12:72-77.

TAN Qing,ZHANG Kui,XIA Yimin,et al.Three dimensional simulation of rock breaking by TBM cutter[J].Journal of Shandong University.2009,12:72-77.

[6]苏翠侠,王燕群,蔡宗熙,等.盾构刀盘掘进载荷的数值模拟[J].天津大学学报,2011,6:522-528.

SU Cuixia,WANG Yanqun,CAI Zongxi,et al.Numerical simulation of excavation load on cutterhead in shield tunneling machine[J].Journal of Tianjin University,2011,6:522-528.

[7]苏翠侠,蔡宗熙,王燕群,等.基于数值仿真的盾构刀盘载荷影响因素分析[J].机械设计与研究,2012,8:66-69.

SU Cuixia,CAI Zongxi,WANG Yanqun,et al.Analysis of influence factors on load of shield cutterhead based on numerical simulation [J].Machine Design and Research,2012,8:66-69.

[8]GONG Q M,ZHAO J,HEFNY A M.Numerical simulation of rock fragmentation process induced by two TBM cutters and cutter spacing optimization[J].Tunneling and Underground Space Technology,2006,21(3):1-8.

[9]余海东,丁昴,张凯之,等.盾构机主轴回转支承轴承刚度及变形特性研究[J].中国机械工程,2011,22(4):452-457.

YU Haidong,DING Mao,ZHANG Kaizhi,et al.Study on stiffness and deformation behavior of slewing bearing in shield machines[J].China Mechanical Engineering,2011,22(4):452-457.

[10]MARCINIEC A,TORSTENFELT B.Load Distribution in flexibly supported three-row roller slew bearings tribology transactions[J].Tribology Transactions,1994,37(4):757-762.

[11]AMASORRAIN J I,SAGARTZAZU X,DAMIAN J.Load distribution in a four contact-point slewing bearing [J].Mechanism and Machine Theory,2003,38(6):479-481.

[12]FOROUZAN M R,SALIMI M,GADALA M S.Three-dimensional FE analysis of ring rolling by employing thermal Spokes method[J].International Journal of Mechanical Sciences,2003,45(12):1976-1977.

[13]KANIA L.Modeling of rollers in calculation of slewing bearing with the use of finite elements[J].Mechanism and Machine Theory,2006,41(11):1359-1376.

[14]CHAIB Z,DAIDIE A,LERAY D.Screw behavior in large diameter slewing bearing assemblies:numerical and experimental analysis[J].International Journal on Interactive Design and Manufacturing,2007,1(1):1-21.

[15]OLAVE M,SAGARTZAZU X,DAMIAN J,et al.Design of four contact-point slewing bearing with a new load distribution procedure to account for structural stiffness[J].Journal of Mechanical Design,2010,132(2):1-10.

[16]刘丹丹.盾构机用三排滚柱式回转支承有限元分析[D].洛阳:河南科技大学,2011.

LIU Dandan.The FEA of three-row roller bearing used for tunnel shield[D].Luoyang:Henan University of Science and Technology,2011.

[17]ROSTAMI J.Hard rock TBM cutterhead modeling for design and performance prediction[J].Geomechanics and Tunnelling,2008(1):18-28.