粘性离合器摩擦副油膜均匀性分析

2015-06-05周天宇龚国芳廖湘平王鹤

周天宇,龚国芳,廖湘平,王鹤

(浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027)

粘性离合器是利用油膜剪切传递动力的装置,具有无级调速、可靠性高、效率高、可实现软启动和防止系统过载等特点,常用于大型风机水泵的调速节能[1]。从20世纪50年代末开始,很多学者对摩擦副流场进行了研究。Berger E J等采用平均雷诺方程,考虑流体油膜惯性、表面沟槽,对粘性离合器进行了啮合分析与计算[2-3]。Razzzaque M M等采用雷诺方程研究了表面沟槽对摩擦副冷却流量的影响[4]。孟庆睿等采用有限元素法联立求解修正瞬态雷诺方程、能量方程、润滑油粘温方程,对调速起动过程进行数值模拟研究[5]。谢方伟等建立了油膜的三维物理模型,基于计算流体动力学原理,采用Fluent软件对油膜温度场进行求解[6]。现有的研究工作大多围绕单片摩擦副展开,摩擦副间的耦合作用亟待深入研究。粘性离合器实际使用时,摩擦副间隙不均,导致部分摩擦片承载过大、偏磨、翘曲变形,甚至烧片,严重影响工作效率。为解决此问题,本文提出了一种改进结构,并通过理论分析和仿真计算对比了改进结构与传统结构油膜厚度的均匀性。

1 传统粘性离合器工作原理

传统粘性离合器有润滑油和控制油2个油路,润滑油通过整体式主动轴上的分油道压入摩擦副间的喷油孔,形成润滑油膜,不仅可以提供剪切力进而传递转矩,同时带走剪切作用产生的热量。控制油通过被动轴上的分油道进入单活塞缸,通过调节控制油压大小改变活塞位移,从而调整摩擦副间隙以传递负载所需的转矩。

根据HVD摩擦副间隙的大小,可以将其运行状态分为同步、脱开和调速工况。同步工况时,摩擦副间隙为零,传动比为1;脱开工况时,摩擦副间隙大于极限值,传动比为0;调速工况下,摩擦副间隙处于可调范围,传动比在0~1,传递的扭矩公式[1]为式中:T为传递的扭矩,N·m;n为油膜的数量;μ为油液的动力粘度,Pa·s;ω1、ω2为主、被动摩擦片角速度,rad/s;r2、r1为摩擦片外、内半径,m;δ为油膜厚度,m。

2 粘性离合器摩擦片受力分析

2.1 油膜承载力分析

当主、被动摩擦片间有转速差或油膜厚度变化时,油膜会对活塞产生反作用力,此力称为油膜承载力 Fd[7]:

式中:F1为润滑油流过静止的两平行摩擦片间隙时产生的静压承载力;F2为润滑油通过旋转的摩擦片间隙时由于离心力引起压力下降而产生的离心承载力,符号为负;F3为摩擦片相互运动时产生的挤压作用力,符号为负;F4为摩擦片表面开有沟槽而产生的动压承载力。

2.1.1 静压承载力

润滑油流过两静止的平行摩擦片间间隙时,形成缝隙流动[1],其基本公式为

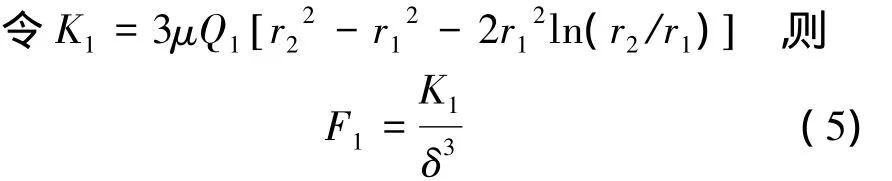

式中:q为流过平行平板的流量,m3/s;b为平板缝隙的宽度,m;Δp为缝隙流动在l长度内的压差,Pa;l为平板的长度,m。通过公式推导最后可得

式中:Q1为润滑油流量,m3/s。

2.1.2 离心承载力

润滑油流过旋转的摩擦片间间隙时由于离心力引起压力下降而产生的离心承载力[1],通过公式推导可得

式中:ρ为润滑油密度,kg/m3;Δω为主被动摩擦片角速度差,rad/s。

2.1.3 挤压作用力

摩擦片发生轴向运动时,油膜厚度发生变化,由此产生挤压作用力[7],基本公式为

2.1.4 动压承载力

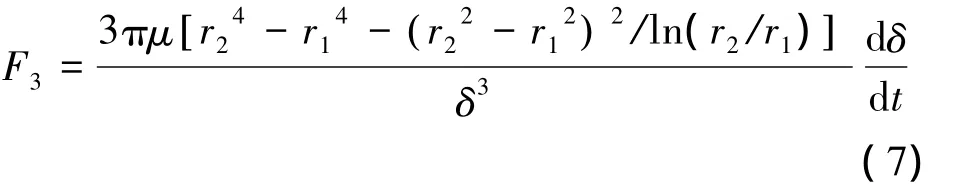

摩擦片表面往往开有沟槽,由此产生动压承载力[7],动压承载力的公式为

式中:m为沟槽数目;ha为沟槽深度,m;l1为沟槽宽度,m;l2为台阶宽度,m。

进一步简化式(8),令

则得动压承载力的简化公式:

2.2 摩擦力分析

主被动摩擦片通过花键齿分别与主动毂外齿及被动毂内齿相连,摩擦片径向移动产生摩擦力:

式中:f为花键的摩擦系数;d为花键齿处分度圆直径,m。

2.3 整体分析

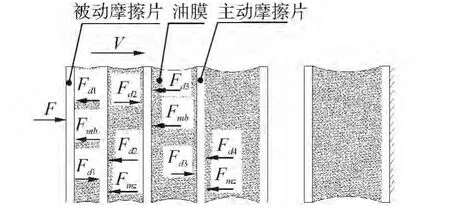

图1为粘性离合器摩擦片组的受力分析图,易知每个摩擦片在油膜承载力和静摩擦力的共同作用达到平衡,故有下式成立:

式中:Fdn为油膜承载力,N;Fmz为主动摩擦片花键齿处产生的摩擦力,N;Fmb为被动摩擦片花键齿处产生的摩擦力,N。

图1 单活塞粘性离合器摩擦片组受力分析图Fig.1 Force analysis of single-piston HVD

将式(5)~(7)、(9)代入式(2),然后代入式(11),得到

由上式可以看出,离活塞越远的摩擦副,油膜厚度越大。下面探讨影响油膜均匀性的因素,将式(1)代入式(10),可以发现摩擦力Fmz、Fmb和转速差Δω成正比,油膜厚度δ成反比,而转速差Δω和油膜厚度δ需要根据负载实时调节,另外设计摩擦副时,为保证HVD传递的额定扭矩,油膜数量n和摩擦片的尺寸都有一定的要求,而油液通常都为液力传动6号油,故对于传统结构的粘性离合器,只能通过增加润滑油流量Q1来提高油膜厚度的均匀性,调节范围有限。

3 双活塞结构油膜厚度的受力分析

从以上分析可知,传统结构的粘性离合器均匀性调节范围有限,故另辟蹊径,通过结构创新来提高油膜的均匀性。

图2 双活塞结构粘性离合器主机结构Fig.2 Structure of dual-piston HVD

改进结构的粘性离合器[8-9]如图2所示,在不减少实际摩擦副数量的前提下,将原有的单活塞结构改为双活塞结构,与原结构相比,右边增加了一套活塞缸机构,并且控制油路发生了变化,通过在主动轴轴向润滑油油道内增设控制油管,从而将被动轴控制油油道的压力油引入右边活塞缸。实现了在同一路控制油压作用下,摩擦片由单向位移变为对称双向位移。

图3 双活塞结构粘性离合器摩擦片组受力分析图Fig.3 Force analysis of dual-piston HVD

图3为双活塞结构HVD的摩擦副受力图,其油膜承载力及摩擦片受力情况与原结构一致,不同点在于摩擦片的位移由单向变为双向。可将双活塞结构视为2个单活塞的串联,则油膜厚度总体趋势为先增加后下降。

4 仿真计算

4.1 控制方程

1)连续性方程:

2)动量守恒方程[10]:

式中:v 为速 度矢量,divv= ∂vx/∂x+ ∂vy/∂y+∂vz/∂z,vi为速度 v 沿坐标轴 x、y、z的分量 vx、vy、vz,xi为笛卡尔坐标系中的坐标轴x、y、z,Ri为体积力R沿坐标轴 x、y、z的分量 vx、vy、vz。

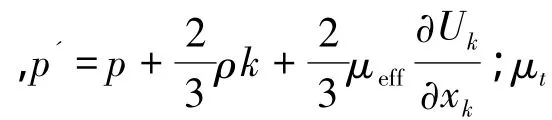

3)RNG k-ε湍流模型:

RNG k-ε湍流模型来源于严格的统计技术。它和标准k-ε模型很相似,但考虑了湍流漩涡,在动能耗散率方程中加了一个条件,改善了精度[11]。

式中:Gk为平均速度梯度引起的湍动能k的产生项,由下式计算

湍能动能方程和动能耗散率方程中的模型常数的具体数值为 Cμ=0.085、C1ε=1.42、C2ε=1.68。

4.2 几何模型及网格划分

图4为摩擦副扇形单元的示意图,为摩擦副的1/12。入口边界为内圆弧面,出口边界为外圆弧面,主、被动盘分别为顶面和底面,周期性边界为左右2个侧面,其中摩擦副外径为0.16 m,摩擦副内径为0.11 m,主、被动摩擦片厚度为4×10-3m,摩擦副初始间隙为5×10-4m,沟槽深度为4×10-4m,沟槽角度与非沟槽角度分别为6°和12°。真实计算域为5个扇形单元,采用正六面体划分并加大网格密度,网格总数量为205.2×104。改进结构与传统结构HVD的几何模型相同,在边界条件和受力上有所区别,这和真实情况相符。

图4 流体计算域示意图Fig.4 Sketch map of computational domain

4.3 边界条件及计算参数设置

流体入口润滑油质量流量设置为0.33 kg/s,流体出口压力设置为0 Pa,壁面设置为无滑移壁面。主动摩擦片转速设置为150 rad/s,被动摩擦片转速分别设置为 20、50、90、130 rad/s,Fmz设为 180 N,Fmb设为120 N。对于单活塞HVD,左侧摩擦片受力3 500 N和4 500 N;对于双活塞HVD,两侧摩擦片均受力,大小和单活塞相同。摩擦力大小相同,初始时刻摩擦副的厚度均为5×10-4m,之后在压紧力和摩擦力的作用下最终实现平衡,以上功能通过将UDF程序加载到迭代计算中实现。动量、湍流动能和动能耗散率方程采用一阶迎风格式离散,压力和速度的解耦采用SIMPLEC算法。流体的密度为873 kg/m3,50°C 时动力粘度为 0.021 Pa·s。

4.4 仿真结果分析

图5为摩擦片两端受力3 500 N,主、被动转速分别为150 rad/s和50 rad/s情况下单双活塞HVD的压力分布云图,最上方为最靠近活塞的摩擦片,从上往下依次为1~5号摩擦片。可以看出,随着油膜编号的增加,单活塞HVD入口处的压力呈单向递减趋势,而双活塞HVD呈先减后增趋势。

图6为摩擦片两端受力3 500 N,主动摩擦片转速为150 rad/s,被动摩擦片转速分别为 20、50、90、130 rad/s情况下单双活塞HVD摩擦副油膜厚度分布的对比图。可以看出:4种情况油膜厚度变化的趋势相近,单活塞的油膜厚度随着油膜编号的增加而单调递增,双活塞的是先增加后减小,油膜的不均匀性得到较好的控制,与理论分析结果一致。图7为主、被动摩擦片转速为150、50 rad/s,两端受力分别为3 500、4 500 N情况下的单双活塞HVD摩擦副油膜厚度的分布对比图。随着两端受力的增加,油膜厚度减小,但其分布的趋势并未改变。图8为摩擦片两端受力3 500 N,主、被动转速分别为150、20 rad/s情况下摩擦副传递力矩的分布图,由式(1)可知,力矩大小和油膜厚度成反比,图8显示的趋势正是如此,这表明仿真结果和实际相符。

由图6中的数据可以综合计算出单、双活塞HVD 油膜厚度的均方差分别为 3.65×10-5m、2.21×10-5m,说明双活塞HVD的油膜厚度均匀性比单活塞至少提高了1.6倍。对于大功率的传统机型,摩擦片的数目高达30多片,靠进活塞一侧的摩擦副长时间传递较大转矩,而远离活塞一侧的摩擦副甚至可能不传递扭矩,造成严重磨损,降低使用寿命。故该结构改进具有实际的应用意义。

图5 HVD摩擦副压力分布Fig.5 Pressure profile of HVD friction pair

图6 不同转速差下摩擦副油膜厚度分布对比图Fig.6 Oil film thickness distribution of friction under different rotational speed difference

图7 不同压紧力下摩擦副油膜厚度分布对比图Fig.7 Oil film thickness distribution of friction under different press force

图8 摩擦副传递力矩分布Fig.8 Transmitted torque distribution of friction pair

5 结束语

通过研究,本文得出如下结论:用双活塞结构的HVD代替传统结构HVD,油膜均匀性,用均方差形式表述,从 3.65×10-5m 降低到 2.21×10-5m,提高了1.6 倍以上。

可以针对2种结构展开耐久试验,对比试验后摩擦片磨损情况,得到更直接的检验结果,是下一步努力的方向。

[1]魏宸官,赵家象.液体粘性传动技术[M].北京:国防工业出版社,1996:179-180.

[2]BERGER E J,SADEGHI F,KROUSGRILL C M.Finite element modeling of engagement of rough and grooved wet clutches[J].ASME Journal of Tribology,1996,118:137-146.

[3]BERGER E J,SADEGHI F,KROUSGRILL C M.Analytical and numerical modeling of engagement of rough permeable grooved wet drivees[J].ASME Journal of Tribology,1997,119:143-148.

[4]RAZZZAQUE M M,KATO T.Effects of groove orientation on hydrodynamic behavior of wet drive coolant films[J].ASME Journal of Tribology,1999,121:56-61.

[5]孟庆睿,侯友夫.液体黏性调速起动瞬态过程数值模拟研究[J].摩擦学学报,2009(5):418-424.

MENG Qingrui,HOU Youfu.Numerical simulation on transient behavior of hydroviscous drive speed regulating start[J].Tribology,29(5):418-424.

[6]谢方伟,侯友夫,张立强,等.液黏传动变形界面间油膜温度场实验研究[J].中南大学学报,2011,42(12):3722-3727.

XIE Fangwei,HOU Youfu,ZHANG Liqiang,et al.Experimental research on oil film temperature field of hydro-viscous drive between deformed interface[J].Journal of Central South University,2011,42(12):3722-3727.

[7]陈宁.液体粘性传动 (HVD)技术的研究[D].杭州:浙江大学,2003:22-26.

CHEN Ning.Theoretical and application researches on hydro-viscous drive[D].Hangzhou:Zhejiang University,2003:22-26.

[8]浙江大学.粘性离合器[P].中国:ZL201220525972.9,2013:05-22.

[9]廖湘平,龚国芳,王鹤,等.双活塞液粘调速离合器动态特性研究[J].农业机械学报,2014,45(7):1-6.

LIAO Xiangping,GONG Guofang,WANG He,et al.Dynamic performance of hydro-viscous drive clutch with doublepiston[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(7):1-6.

[10]安德森,颂平,赵淼.计算流体力学基础及其应用[M].北京:机械工业出版社,2012:46-55.

[11]ANSYS Inc.Ansys Fluent 14.5 theory guide[M].Canonsburg:ANSYS Inc,2012:46-57.