民用飞机平尾前缘鸟撞数值分析及试验验证

2015-06-02谢灿军童明波郭亚洲朱书华

谢灿军, 童明波, 刘 富, 郭亚洲, 朱书华

(1.南京航空航天大学 飞行器先进设计技术国防重点学科实验室,南京 210016;2.中国商飞 上海飞机设计研究院,上海 201210;3.西北工业大学 航空学院,西安 710012)

民用飞机结构的鸟撞试验是适航取证的重要一环,合理准确的鸟撞数值分析能预先指导飞机结构抗鸟撞设计,可极大减少适航试验费用[1]。SPH方法作为基于拉格朗日技术的自适应无网格粒子法,与有限元方法耦合用于鸟撞分析,能有效求解强非线性、强耦合问题[2-4]。

民用飞机适航条款规定飞机尾翼结构必须能承受3.63kg鸟重撞击。即在轻量化设计目标下,对尾翼结构鸟撞数值分析可靠性提出更高要求。故考虑瞬态高速冲击下铝合金材料的应变率效应,建立准确的材料本构模型;尾翼结构中存在大量连接件,如何合理模拟结构间连接亦会影响计算精度。对于铝合金材料的本构特性主要通过元件级材料试验获得[5-6],中应变率以下材料力学试验一般用液压伺服拉伸试验机;高、超高应变率试验则采用分离式霍普金森杆装置。连接件的断裂失效试验、铝合金材料力学性能试验类似,主要根据不同加载速度,选液压拉伸试验机或霍普金森杆装置。设计合适的夹具,通过拉伸试验,获得连接件的极限拉伸载荷及剪切载荷[7-9]。

本文针对飞机平尾内段前缘所用铝合金材料,用电子液压伺服拉伸试验机进行准静态及中应变率下材料拉伸试验;利用分离式霍普金森拉杆(SHTB)装置获得铝合金在高应变率下应力-应变关系,拟合出反映铝合金不同应变率本构关系的Johnson-Cook模型方程。通过SHTB拉伸试验给出平尾结构连接所用铆钉的极限拉伸及剪切载荷。基于PAM-CRASH软件,结合铝合金的Johnson-Cook方程及连接件断裂载荷,耦合SPH方法与有限元方法建立民机平尾前缘的鸟撞数值计算模型,并通过试验对数值分析结果进行验证。

1 铝合金动态力学性能测试及连接件失效试验

1.1 铝合金动态力学性能试验

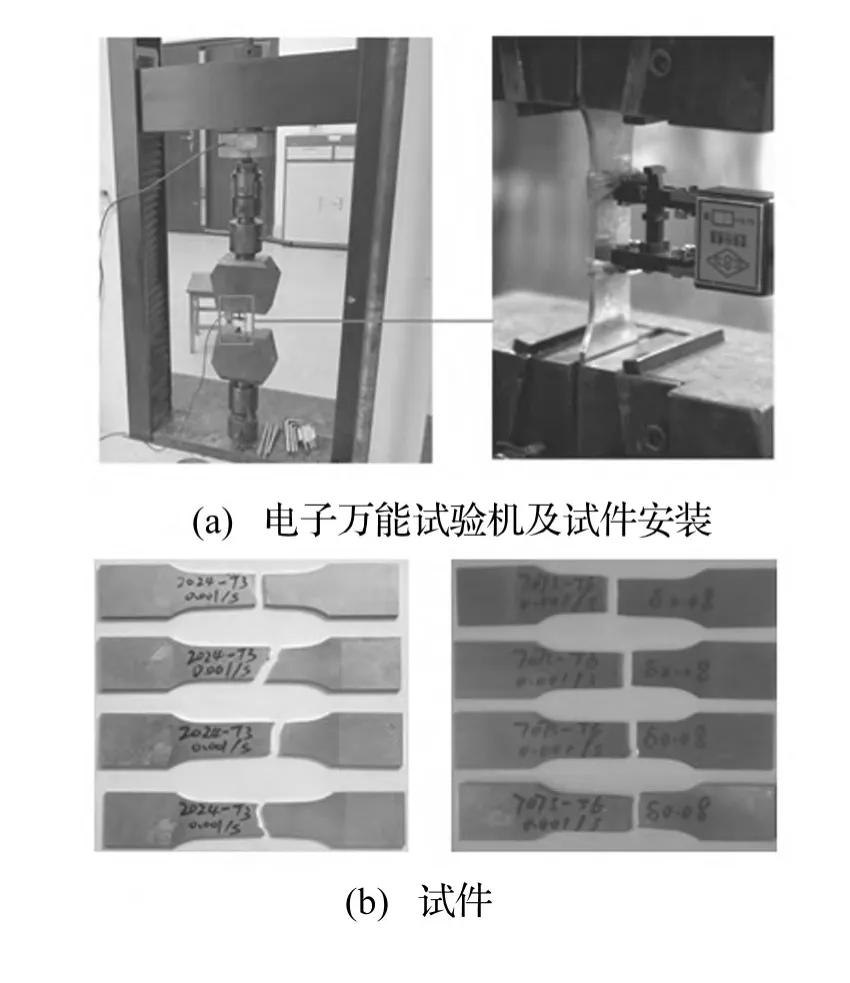

飞机平尾内段包括前缘组件(前缘蒙皮、辅助隔板组件)、前后梁组件及盒段肋组件。由于鸟撞过程中承受撞击载荷的主要部位为前缘组件、肋组件及前梁组件,材料为2024-T3及7075-T6铝合金,故对两种材料进行应变率相关的材料动态力学性能试验。

利用电子万能试验机进行铝合金准静态拉伸试验,高速拉伸试验机进行材料中应变率拉伸试验,用SHTB装置获得铝合金高应变率下力学特性。不考虑外界温度变化对材料力学特性影响,所有试验均在室温下进行。将试验所得材料工程应力σE、应变εE转化为真实应力 σT、应变 εT,即

三种动态拉伸试验对应的应变率见表1。

表1 动态拉伸试验对应的应变率Tab.1 Strain rate for differentdynamic tensile tests

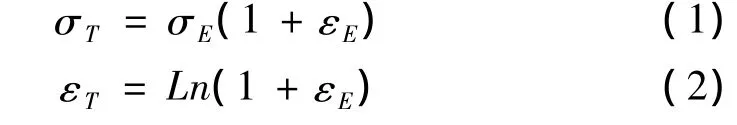

图1为采用CSS-88000电子万能试验机进行的准静态拉伸试验,板材试件通过楔形夹具夹持在万能试验机上,利用引伸计测量试件标距段应变。

图1 准静态拉伸试验Fig.1 Quasi- static tensile test

铝合金材料中应变率拉伸试验通过Instron VzHS 160/100-20高速液压伺服试验机配合高速相机,采用非接触测量方法完成,见图2。在试件标距段随机喷洒非均匀散斑,见图3,应变采用数字图像(Digital Image Correlation,DIC)技术测量。由Photron-1高速相机对高速拉伸阶段进行高频采集,获得每个负载阶段标距段表面图像,通过分析软件测量获得标距段在每个时间步晶格片的坐标值,进而获得标距段全场应变。

图2 中应变率拉伸试验Fig.2 Tensile test under medium rate

图3 试验件标距段散斑Fig.3 Speckles on gauge length of the specimen

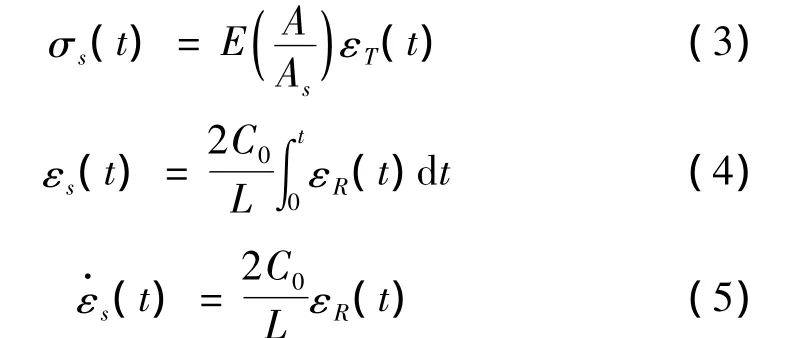

高应变率拉伸试验借助SHTB装置。由于材料供应商未能提供合适的铝合金棒材试件,只能通过设计专用接头将板材试件安装于加载杆,见图 4。为保证试件拉伸过程保持一维状态,其外形参照准静态试验标准设计。加工中严格控制尺寸精度、平行度,并反复调试、校核试件与霍普金森杆同轴度。工程应力、应变及应变率基于一维应力波理论分别求得,即

图4 SHTB拉伸试验Fig.4 SHTB tensile test

式中:E为加载杆弹性模量;A,As分别为加载杆、试件截面积;L为试件标距段长度;C0为波速;εI(t),εR(t),εT(t)分别为入射应变、反射应变及透射应变。处理试验数据时,认为应力波在试件中来回传播3个循环后应力应变达到均匀状态,取此刻后的应力应变数据作为有效数据。

示波器记录的2024-T3、7075-T6铝合金试验典型原始波形见图5,不同应变率下应力-应变曲线见图6。由两图看出,两种铝合金力学特性随应变率变化规律基本一致,即在同一应变率区间内动态力学性能相近。从准静态 0.001 s-1到中应变率 10 s-1,材料的屈服及抗拉强度仅有小幅提高,表明两种材料在准静态、中应变率下的力学特性差别不大;进入高应变率区间,铝合金应变率强化效应明显体现,屈服、抗拉强度较准静态及中应变率有大幅提升;相同应变率下,7075-T6的屈服、抗拉强度均高于2024-T3。

图5 SHTB动态拉伸试验典型波形Fig.5 Typical experimental waves of SHTB dynamic tension test

图6 铝合金不同应变率下应力-应变曲线Fig.6 Stress-strain curves of aluminum alloy under different strain rates

1.2 Johnson-Cook本构模型拟合

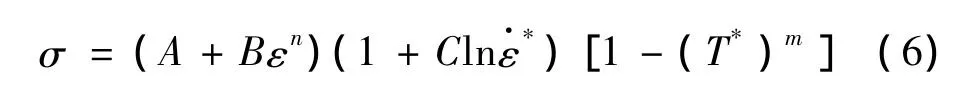

Johnson-Cook模型能反映金属等材料应变硬化效应、应变率强化效应及温度软化效应[10]。工程上广泛用于描述材料的力学特性,表达式为

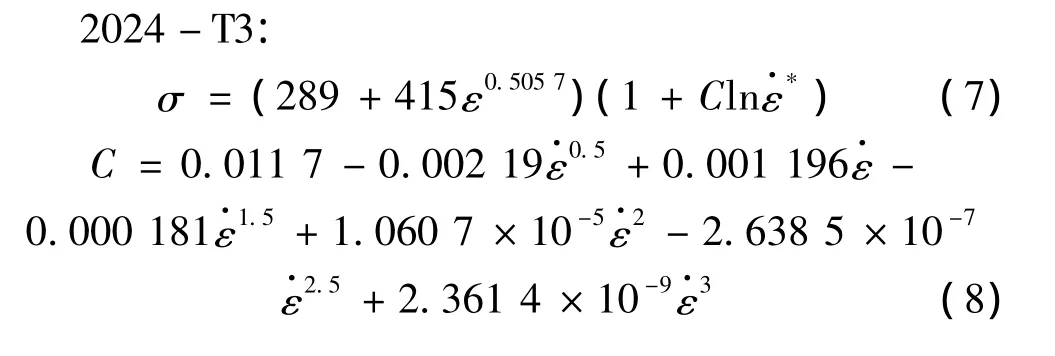

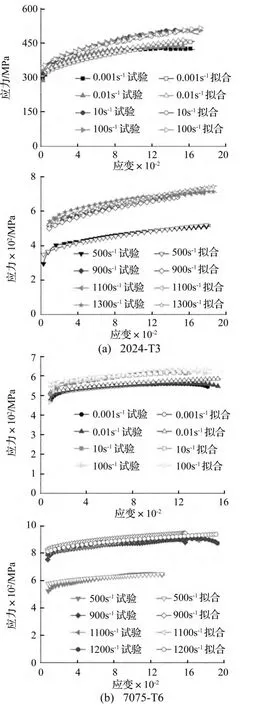

不考虑材料温度软化效应,只需拟合获得Johnson- Cook模型方程中 A,B,C,n参数。取0.001/s为参考应变率。应变率敏感系数C为常数时,拟合的Johnson-Cook模型方程往往不能精确反映所有应变率下的力学特性[11],修正C并拟合获得两种铝合金Johnson-Cook方程表达式为

拟合后的Johnson-Cook模型方程计算所得应力-应变曲线与试验结果对比见图7。由图7看出,两种材料拟合结果均与试验值吻合较好,说明Johnson-Cook方程能较准确反映铝合金不同应变率下本构特性。

图7 Johnson-Cook模型拟合结果与试验对比Fig.7 Comparison between Johnson-Cook model results and experimental results

1.3 连接件动态失效试验

飞机平尾连接件为铆钉、螺栓,受撞击载荷的失效形式有拉断及剪断。连接件模拟及失效判据选择对整个结构尤其撞击区域的动态响应至关重要。利用体单元能模拟实际连接,但对含大量连接件结构而言,建模工作量较繁重。目前对连接件处理主要采用共节点、MPC单元或特定连接单元(参考连接件静态力学参数)解决。共节点及MPC单元未考虑连接件失效;而特定连接单元能有效模拟真实情况,若采用动态失效力学参数替代静态力学参数作为失效判据,则可进一步提高结构撞击区域的计算精度。

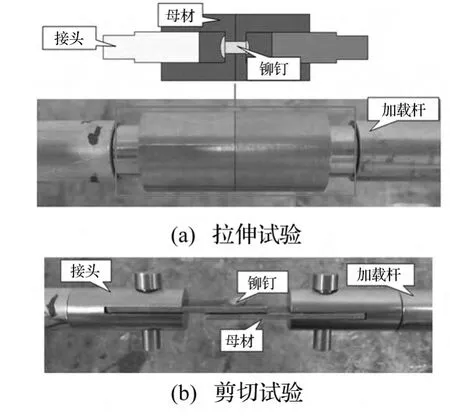

平尾前缘与前梁组件,肋组件与蒙皮等区域主要采用铝合金铆钉(MS20426AD3-5、MS20426AD5-5、MS20470AD5-5、MS20470AD6 -5、NAS1097AD4 -5、NAS1097AD5-5及NAS1097AD6-5等)连接。利用SHTB装置进行铆钉的动态拉伸、剪切试验。铆钉连接的母材选择高强度钢,通过转接头安装于加载杆上,试件安装见图8。铆钉横截面拉伸、剪切载荷表达式为

式中:FI(t),FT(t)分别为入射杆上力、透射杆上力;F(t)为铆钉横截面平均拉伸载荷或剪切载荷。

据鸟撞试验撞击区域铆钉失效大致时间设置SHTB装置中子弹入射速度,使铆钉从加载到断裂时间尽可能与鸟撞试验一致。由于连接件动态失效的母材为高强度钢而非真实结构件中铝合金材料,会使试验结果有一定误差。经多次预试验,最终取入射杆速度10 m/s。每种规格铆钉拉伸、剪切试验均分别进行至少5次,取平均值作为最终极限载荷。

图8 铆钉动态失效试验Fig.8 Dynamic failure test of the rivets

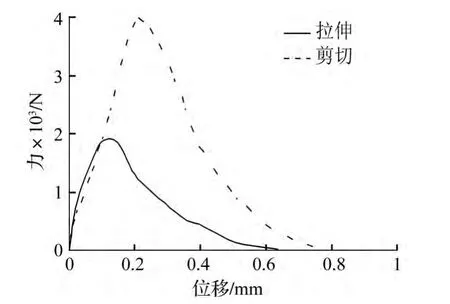

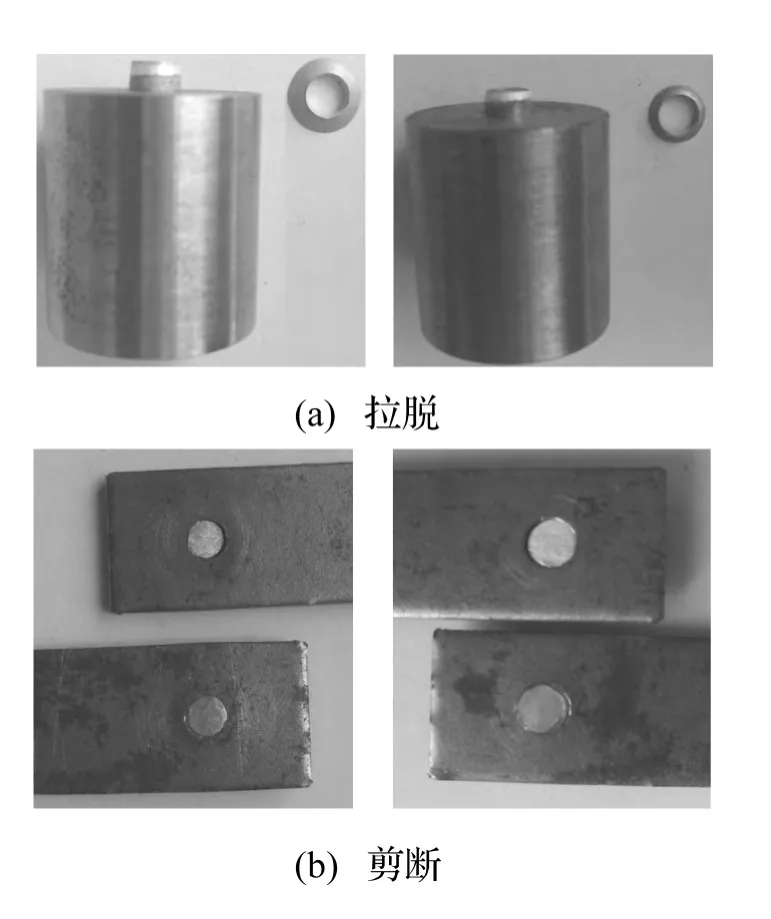

MS20470AD6-5铆钉拉伸、剪切的力-位移曲线见图9。铆钉拉伸试验中主要失效为钉帽拉脱,见图10(a);剪切试验中断面则基本与上下母材搭接面平行,见图10(b)。铆钉动态极限拉伸、剪切载荷及供应商提供的静态极限载荷对比见表2。由表2看出,随加载速度提高极限载荷小幅增加。

图9 MS20470AD6-5铆钉力-位移曲线Fig.9 Force-displacement curves of MS20470AD6 -5 rivet

表2 铆钉极限拉伸及剪切载荷Tab.2 Limit tensile load and shear load of the rivets

图10 铆钉失效Fig.10 Failure of the rivets

2 飞机平尾前缘鸟撞数值计算及试验验证

2.1 数值计算

鸟体按适航要求取3.6kg,形状为中间圆柱、两端半球柱体,据鸟体密度950kg/m3及长径比2计算获得鸟体长度及直径。用SPH单元模拟鸟体可避免大变形导致的网格畸变,更好模拟高速冲击过程中的鸟体破碎飞溅。引入Mornaghan EOS状态方程[12]定义鸟体本构模型,即

式中:P0为初始压力;ρ0为鸟体初始密度;B,γ为常数,由数值计算结合鸟撞试验优化反演获得,本文取B=128 ×106MPa,γ =7.98[13]。

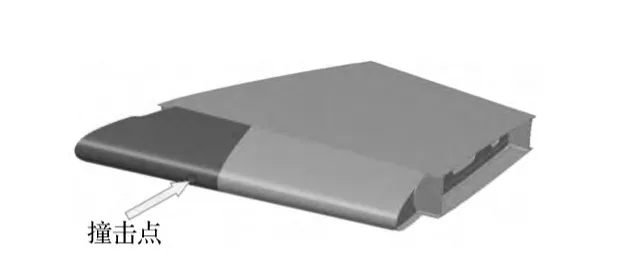

内段平尾前缘撞击点位置见图11,该处靠近固定前缘及可卸前缘对接处,属鸟撞薄弱区域。

图11 鸟体撞击位置Fig.11 Bird impact location

飞机内段平尾前缘鸟撞数值计算模型见图12。鸟体单元数2440;内段平尾结构件均用Beltyschko-Tsay壳单元模拟,数量42641;本构模型采用材料动态力学性能试验所得Johnson-Cook方程,当单元等效塑性应变达到材料极限应变值时单元失效被删除。由于鸟撞过程中材料应变率主要集中在中应变率区间,取2024- T3 及7075 -T6 铝合金在 10 s-1、100 s-1及 500 s-1三组应变率下极限拉伸应变平均值作为失效应变,两种材料等效失效应变分别为0.181及0.148。铆钉用1923个Plink单元模拟,失效判据所需极限拉伸、剪切载荷则由连接件动态失效试验(表2)提供。计算中拉伸或剪切载荷达到各自极限载荷时铆钉失效。将翼根处盒段上下壁板边缘节点固支约束模拟真实试件安装夹。鸟体撞击速度方向为飞机逆航向,速度大小取试验中两次激光测量平均值160.935 m/s。

图12 鸟撞数值计算模型Fig.12 Numerical calculation model of bird impact

2.2 鸟撞试验

平尾鸟撞试验采用空气炮法,将包扎好的鸟弹放入弹壳装进空气炮管,启动空气压缩机,当压力达到所需值时打开空气释放机构,在压缩空气作用下将鸟弹发射,并在炮口处将弹壳剥离,仅将鸟弹射出,由激光测量鸟弹飞行速度,使鸟弹按预定速度、方向撞击试件指定部位。

试验设备包括空气炮系统、控制系统、测速系统及高速摄像系统等。鸟撞试验设备框图见图13,空气炮系统见图14。测量设备包括高速激光测速仪、高速数码摄像机、电子秤、手持式激光测距仪。

图13 鸟撞试验装置Fig.13 Bird impact test equipment

图14 空气炮系统Fig.14 Gas gun system

2.3 结果讨论

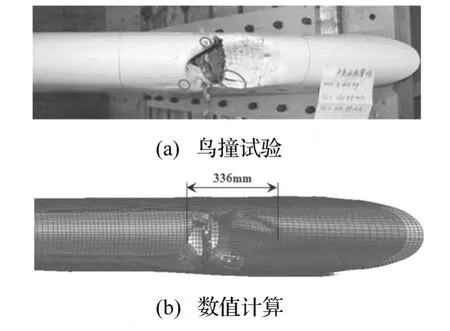

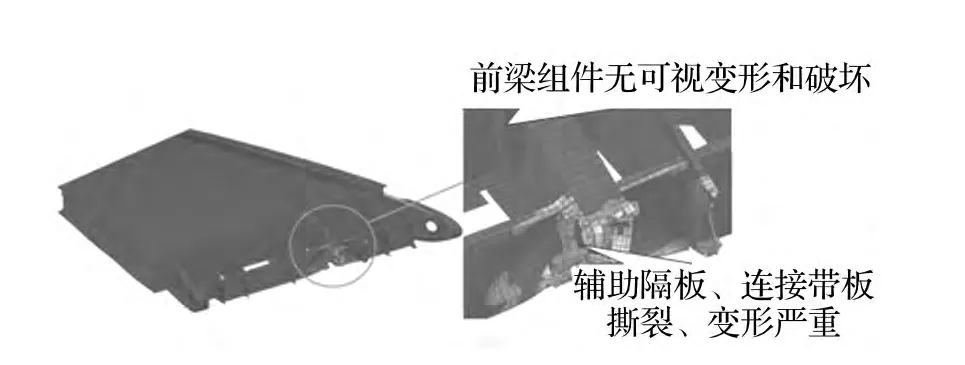

本次飞机内段平尾鸟撞试验主要据鸟撞适航条款规定,检查平尾结构是否能满足适航要求。未测量鸟撞过程中结构的应变、位移。故计算结果与试验结果对比主要针对结构的破坏形式,见图15。可见计算所得撞击点处总体破坏形式与试验结果基本吻合;试验中蒙皮沿展向变形340 mm,而数值计算展向变形为336 mm。不同时刻内段平尾等效塑性应变云图见图16。由图16看出,前缘蒙皮等效塑性应变超过失效应变被击穿,一部分鸟体进入前缘内部,撞击肋板及辅助隔板,另一部分鸟体则紧贴前缘蒙皮沿翼展方向从翼根向翼梢扩散。结构破坏主要集中在撞击点附近的前缘组件,连接带板被撕裂,辅助隔板变形破坏严重,前梁腹板及缘条未发生可视变形及破坏,见图17。

图15 内段平尾前缘破坏对比Fig.15 Comparison of damage forthe root horizontal tail wing leading edge

图16 内段平尾等效塑性应变云图Fig.16 Equivalence plastic strain fringe of the root horizontal tail wing

图17 前缘内部变形破坏情况Fig.17 Damage ofthe inner leading edge

检查鸟撞试验后结构连接发现,固定前缘蒙皮在与对接带板连接的钉孔处撕裂,撕裂18个钉距;可卸前缘与对接板连接的钉孔拉脱10个×2排;4号肋与蒙皮有6个钉脱落。图18为连接件破坏模拟分析结果,可见与试验结果基本相符。

图18 连接件破坏模拟结果Fig.18 Simulation result of the failure for rivets

通过计算结果与试验结果对比,无论前缘组件、肋组件、辅助隔板变形及破坏,或连接件破坏等均吻合较好,表明所建数值计算模型可靠,可有效指导飞机平尾复杂结构的抗鸟撞设计。

3 结论

基于积木式试验分析方法,进行元件级材料力学性能试验、连接件动态失效破坏试验及部件级结构飞机平尾前缘鸟撞分析、试验验证,结论如下:

(1)平尾前缘所用2024-T3、7075-T6铝合金材料在中应变率至高应变率区间,均表现出较明显的应变率强化效应,在瞬态动力学分析中须考虑。

(2)提高加载速度,7种铝合金铆钉的极限剪切载荷仅有小幅增加,即极限载荷对加载速度不敏感。

(3)民机平尾前缘鸟撞数值结果与试验结果基本吻合,表明据铝合金材料拉伸试验拟合的Johnson-Cook方程、连接件破坏试验建立的失效判据及所用鸟撞数值计算方法合理、可靠。

[1]Georgiadis S,Gunnion A J,Thomson R S,et al.Bird-strike simulation for certification of the Boeing 787 composite moveable trailing edge[J].Composite Structures,2008,86(1/2/3):258-268.

[2]Guida M,Marulo F,Meo M,et al.SPH-Lagrangian study of bird impact on leading edge wing[J].Composite Structures,2011,93(3):1060-1071.

[3]Heimbs S.Computational methods for bird strike simulations:a review[J].Computers and Structures,2011,89(23/24):2093-2112.

[4]刘军,李玉龙,刘元镛.基于SPH方法的叶片鸟撞数值模拟研究[J].振动与冲击,2008,27(9):90-93.LIU Jun,LI Yu-long,LIU Yuan-yong.Numerical simulation study of bird-impact on a blade using SPH method [J].Journal of Vibration and Shock,2008,27(9):90-93.

[5]李娜,李玉龙,郭伟国.3种铝合金材料动态性能极其温度相关性对比研究[J].航空学报,2008,29(4):903-908.LI Na, LI Yu-long, GUO Wei-guo. Comparison of mechanical properties and their temperature dependencies for three aluminium alloys under dynamic load [J].Acta Aeronautica ET Astronautica Sinica,2008,29(4):903-908.

[6]王宏欣,查晓熊.3004铝的动态力学性能及本构模型[J].华中科技大学学报:自然科学,2011,39(5):39-42.WANG Hong-xin,ZHA Xiao-xiong.Dynamic mechanical behavior and constitutive model of 3004 aluminum [J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2011,39(5):39 -42.

[7]Porcaro R, Langseth M, Hannssen A G, et al.Crashworthiness of self-piercing reveted connections[J].International Journal of Impact Engineering,2008,35(11):1251-1266.

[8]Hoang N H,Hannssen A G,Langseth M,et al.Structural behaviour of aluminium self-piercing riveted joints:An experimental and numerical investigation[J].International Journal of Solids and Structures,2012,49(23/24):3211-3223.

[9]Han L,Chrysanthou A,Young K W.Mechanical behaviour of self-piercing riveted multi-layer joints under different specimen configurations[J].Materials & Design,2007,28(7):2024-2033.

[10]Pothnis J R,Perla Y,Arya H,et al.High strain rate tensile behavior of aluminum alloy 7075 T651 and IS 2062 mild steel[J].Journal of Engineering Materials and Technology,2011,133(2):1-9.

[11]林木森,庞宝君,张伟,等.5A06铝合金的动态本构关系实验[J].爆炸与冲击,2009,29(3):306-311.LIN Mu-sen, PANG Bao-jun, ZHANG Wei, et al.Experimental investigation on a dynamic constitutive relationship of 5A06 Al alloy[J].Explosion and Shock Waves,2009,29(3):306 -311.

[12]Monaghan J J,Kocharyan A.SPH simulation of multiphase flow[J].Computer Physics Communication,1995,87(1/2):225-235.

[13]McCarthy M A,Xiao J R,McCarthy C T,et al.Modeling of bird strike on an aircraft wing leading edge made from fibre met al laminates part 2:modeling of strike with SPH bird model[J].Applied Composite Materials,2004,11(5):317-340.