风电装备整体式动力学建模与仿真分析

2015-06-02姜京旼

沈 岗,向 东,牟 鹏,姜京旼,田 浩

(1.清华大学 机械工程系,北京 100084;2.西南油气田 川中油气矿,四川 南充 637000)

风电产业的迅猛发展对风力发电装备提出巨大需求。我国风电领域涉及的高端装备制造、新能源两个新兴产业备受重视。作为最具开发前景的风能呈跨越式发展。风能已成为我国仅次于煤炭、水能的第三大发电能源,到2020年风电累计装机可达2.3亿kW[1],2050年后会超过水电成为第二大主力发电电源。因此风电装备制造业发展潜力具大。

风电装备在设计、制造、服役阶段仍存在诸多关键科学技术尚未解决,究其原因对系统动态特性研究不深入。风电装备整体动力学建模逐步受到关注与讨论[2-10]。Lopes等[2]对实验室环境下的缩尺度风机试验台进行动力学建模,研究弹性轴刚度系数对风机瞬态特性影响。Monfared等[3]通过建立风机模拟器(Wind Turbine Emulator,WTE)动力学仿真模块探讨转动惯量对风机瞬态响应影响。Aho等[8]对风电装备服役过程的控制策略进行研究,分析不同变桨阶段功率、扭矩特性,为整体式动力学建模提供支持。Rodröguez等[9]对风电装备转动惯量、刚度系数、阻尼系数的数值计算进行研究,为风机整体式动力学仿真分析提供可靠的结构参数。

然而,国内外研究对风电装备整体式动力学建模很少综合考虑叶轮捕获风能模型、风载模型、传动系统模型与电网反作用载荷模型等因素,系统分析动态特性,因此对风电装备整体式动力学模型研究尚有较大空间。

1 风电装备结构组成与关键零部件拓扑关系

风电装备种类繁多,据叶轮结构及在气流中位置可分为水平轴式风机与垂直轴式风机两类;按风机运行特点可分为恒速风电机组、有限变速风电机组及变速风电机组;按功率传递的机械连接方式不同,风电装备可分为无增速箱直驱式风机及有增速箱的双馈式风机[11]。

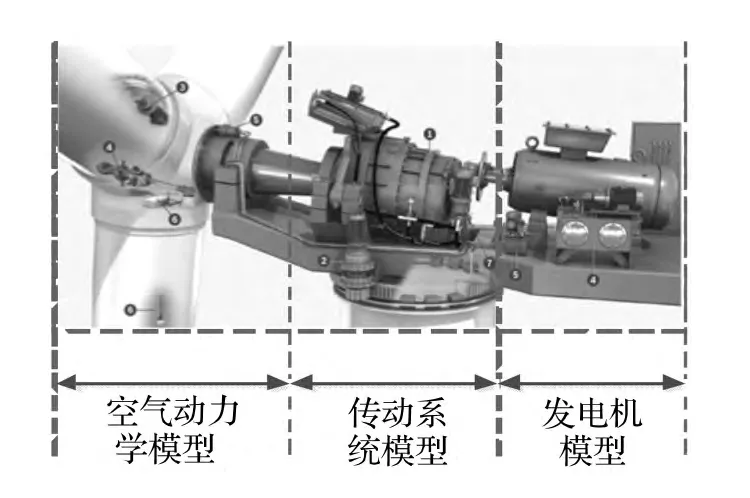

风电装备作为复杂的机电系统,主要组成部件包括塔架、机舱、叶片、轮毂、变桨距系统、主轴、增速箱、发电机、制动系统、偏航系统、电力电子装置、变流器及控制系统等。从宏观模块上可分为空气动力学模型、传动系统模型、发电机模型三部分,见图1。

图1 风电装备结构组成简图Fig.1 Structure diagram of wind turbine

图2 风电装备能量流、物质流及信息流Fig.2 Energy flow,material flow and information flow of wind turbine

风电装备各部件间存在能量流、物质流及信息流的传递、转换。气流通过风电装备叶轮可视为风电装备与外部环境间的物质流,而在风电装备内部主要存在能量流、信息流的传递,风电装备能量流、物质流及信息流示意图见图2。风电装备从风中吸收能量,在风电机组内部转换、分解、存储并传递至电网构成系统的混合能量流[12],能量流的动态变化与风电机组多物理过程演变密切相关。据风电机组运行状态及目标,信息流通过控制、调整系统能量流状态实现期望的状态及目标。由图2可知,风电装备的能量流系统可划分为多个界面或子系统,目前针对风电机组能量流系统建模基本按子系统划分方式,即分为气流、叶轮、增速箱、发电机、变流器、电网等子系统。

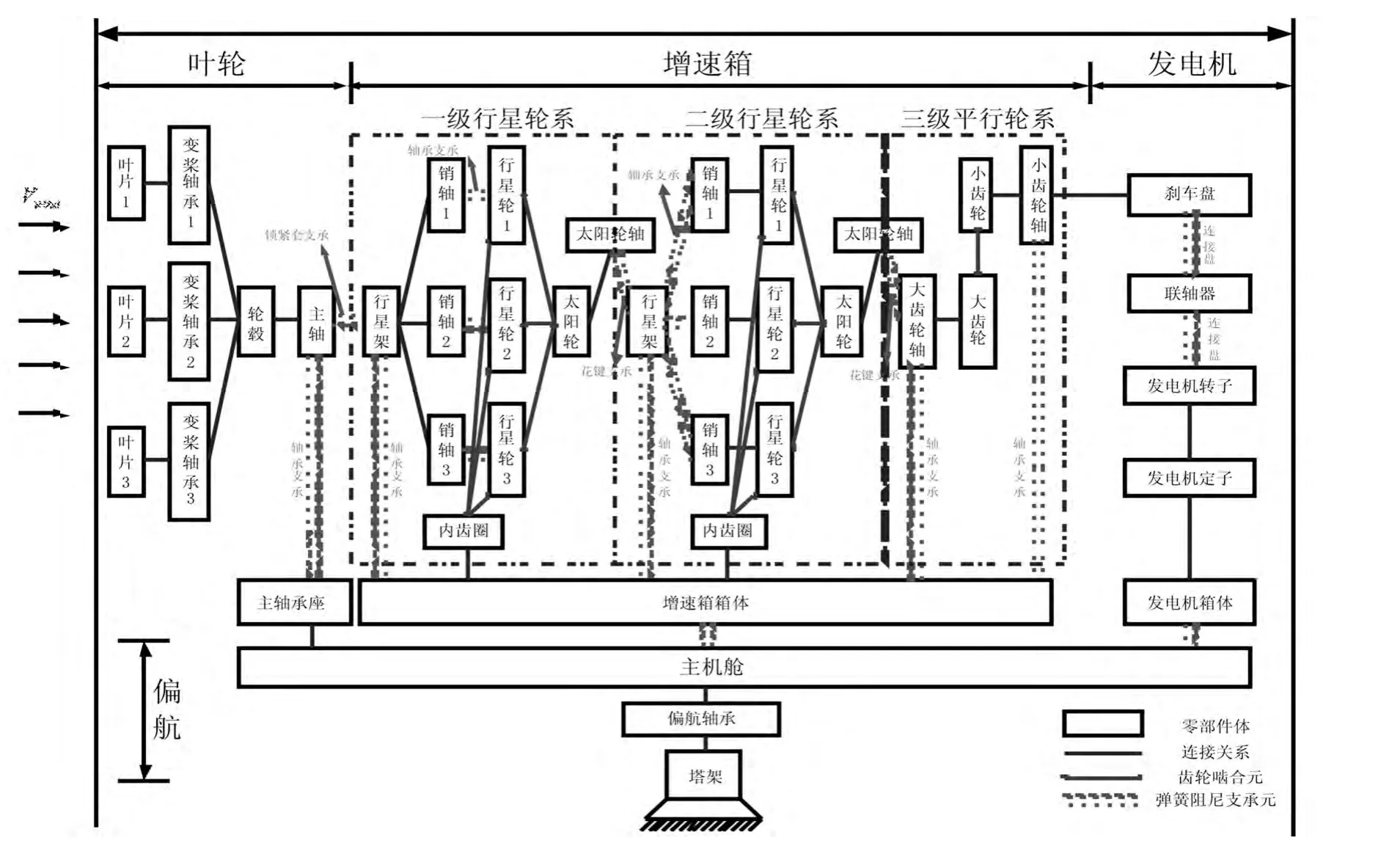

为提高风电装备整体式动力学建模的可信度,本文对风机关键零部件的拓扑关系进行剖析,详细描述各部件关系,以期为整体式建模奠定基础,见图3。

图3 某型风电装备传动链系统拓扑图Fig.3 Topology of wind turbine transmission chain

2 整体式动力学建模

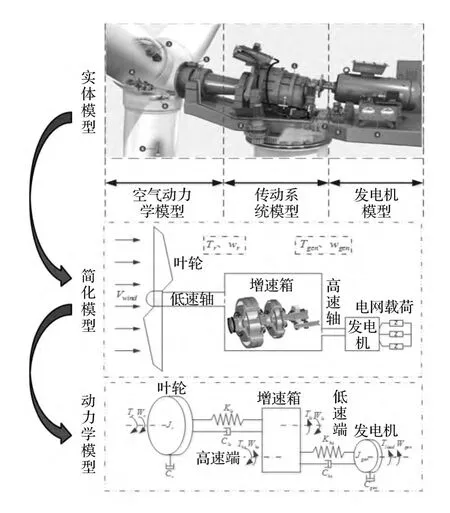

风电装备整体式动力学建模过程可分为3阶段,即实体模型、简化模型及动力学模型阶段,见图4。

图4 风电装备整体式动力学建模思路Fig.4 Integral dynamic modeling of wind turbine

不考虑风机尾流旋转影响,即不考虑气流在通过叶轮后因受叶轮反作用力发生于叶轮旋转方向相反的旋转运动。因此叶轮处理想气动流动主要有4种假设条件,即①气流完全轴向流动;②气流为不可压缩定常均匀对称流;③气流通过叶轮时不考虑摩擦作用;④叶轮前后气流满足质量连续性方程。

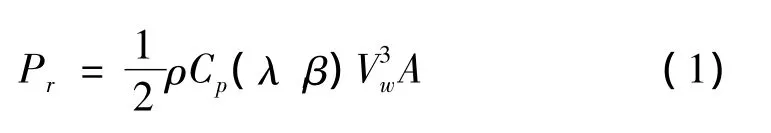

据伯努利方程建立叶轮捕获风能的功率函数[13]为

2.1 叶轮捕获风能模型

式中:Pr为捕获的风能功率;ρ为空气密度;Cp(λ,β)为功率系数;Vw为风速;A为扫掠面积;λ为叶尖速比;β为桨距角。

叶尖速比与叶轮转速、叶轮半径与风速有关,表达式为

式中:Wr为叶轮转速;R为叶轮半径。

据贝茨理论,风机叶轮在理想情况下将风的动能转化为机械能最大转化效率为59.3%,即

贝茨理论计算功率系数59.3%只是数学意义上的理论值,而风机实际运行中捕获的风能效率一般仅30% ~45%。

2.2 风载模型

自然界风速分布存在时间、空间不均匀性,且影响风载、扭矩等参数波动。考虑风速时间的分布不均匀性,本文仿真条件选择风电装备额定功率下的稳态工况。仿真模型选某型3 MW风电装备为基准,其额定风速为13 m/s,考虑风速在时间尺度上的振荡特性,风速模拟表达式为

式中:Vav为额定风速;A1,A2,A3为振荡频率的波动系数。

据式(4)模拟的风速曲线见图5。

式中:Tav为扭矩平均值;Ct(λ)为扭矩系数。

风速分布空间不均匀性会影响叶轮输入扭矩的振荡特性,该特性主要体现在风剪切效应、塔影效应上。风剪切效应指风速随垂直高度的变化;塔影效应指风遇到塔架堵塞后其大小、方向的变化,两者本质上均为周期性变化过程。由于3个叶片两两夹角120°,因此对叶片整体而言,风剪切效应在一个周期内对扭矩波动影响不大,但塔影效应对扭矩振荡特性影响较大,会使扭矩波动高达6%[14]。振荡扭矩近似表达式为

式中:Tr为扭矩瞬时值。

2.3 传动系统模型

风电装备传动系统主要包括叶轮、低速轴、增速箱、高速轴及发电机转子等部件,可视为有限个惯性元件、弹性元件与阻尼元件组成的系统。采用集中质量法建立的传动系统动力学模型见图6。图中,Jr为叶轮端转动惯量;Tr为叶轮端输入扭矩;Cr为叶轮端阻尼系风电装备内部动力参数传递主要为扭矩,因此应明确风速模型到扭矩模型过渡。扭矩平均值表达式为数;Kls为低速轴刚度系数;Cls为低速轴阻尼系数;Tls为增速箱低速端扭矩;Wls为增速箱低速端转速;Ths为增速箱高速端扭矩;Whs为增速箱高速端转速,Khs为高速轴刚度系数;Chs为高速轴阻尼系数;Jgen为发电机端转动惯量;Tgen为发电机端扭矩;Cgen为发电机端阻尼系数;Wgen为发电机端转速。将低速轴、高速轴模型按柔性轴处理,即考虑刚度、阻尼特性,能更好描述传动系统的动力学特性。因叶轮、发电机转子在转动过程中需克服风阻、摩擦阻力,故亦考虑两者的阻尼系数。

图5 某型3MW风机风速变化曲线Fig.5 Wind speed curve of3MW wind turbine

图6 传动系统动力学模型Fig.6 Dynamic model of transmission system

据图6的动力学模型,风电装备传动系统动力学方程可写为

2.4 电网反作用载荷模型

风电装备输出端与电网相连,风力发电产生的电能会扰动平稳电网,而稳定电网也会对风电装备发电机端产生反作用载荷。影响电网反作用载荷因素较复杂,主要包括电机转速及风电装备系统参数,表达式为

式中:K*为风电装备系统参数,可表示为

式中:n为增速箱传动比;K*在风机变桨距控制过程中是时变的,与 β*,λ*对应。

3 整体式动力学仿真分析

3.1 仿真工况确定

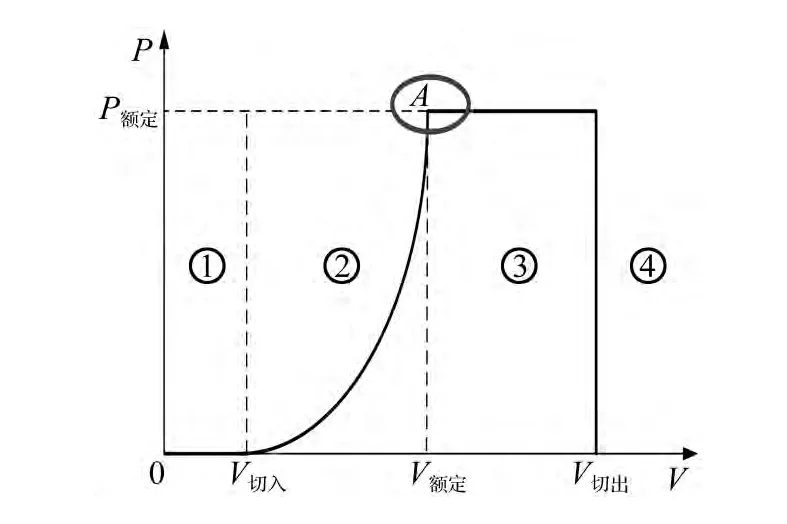

变桨距机组逐渐成为风电装备的主流机型。变桨距指安装在轮毂的叶片可借助控制技术改变桨距角大小,从而改变叶片气动性能,使风机在高风速时可输出更多平稳功率。变桨距风机功率随风速变化曲线见图7。由图7可知,变桨距机组功率变化经历4阶段,即① 风速小于切入风速,机组不产生电能,桨距角保持在90°,叶片相当于阻尼板;② 风速大于切入风速、小于额定风速,桨距角转到0°,通过控制变流器调节发电机电磁转矩使叶轮转速随风速变化,保证风能利用系数最大化,捕获最大风能;③ 风速达到额定值,变桨距系统动作,桨距角变化,通过减少风能利用系数减少风能捕获,使风机输出额定功率保持稳定;④ 风速大于切出风速,风机抱闸停机,桨距角变到90°,起保护机组作用。

图7 风机功率变化曲线Fig.7 Curve of wind turbine power

本文所选风电装备整体式动力学仿真分析模拟工况见图7中A点,此时风速刚达额定值,发电机输出功率刚达额定功率,对应的桨距角β=0°。

3.2 仿真参数确定

本文针对某型3 MW风电装备进行整体式动力学建模与仿真分析。刚度系数、阻尼系数计算通过查表、插值获得,结构参数见表1。

表1 某型3MW风机参数Tab.1 Structure parameters of 3MW wind turbine

3.3 仿真结果特性分析

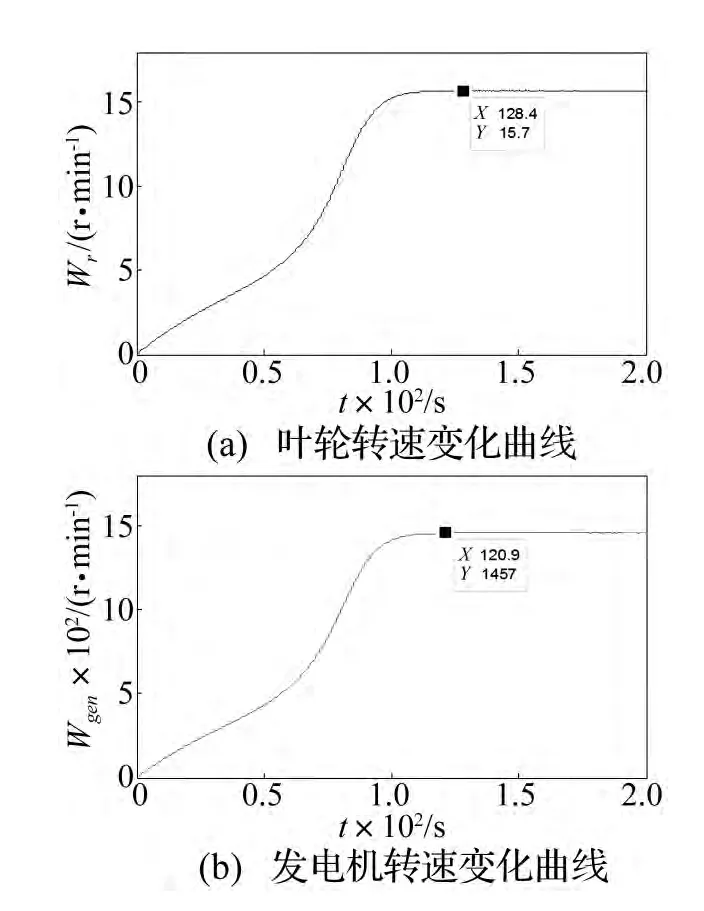

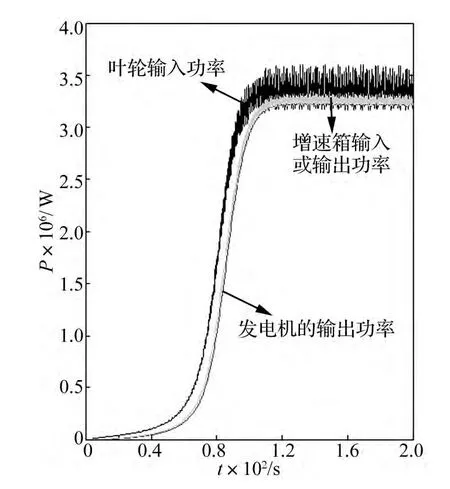

借助SIMULINK软件对某型3 MW风电装备进行整体式动力学特性仿真分析。转速特性曲线见图8,功率特性曲线见图9,扭矩特性曲线见图10、图11。由图8可知,风电装备系统仿真稳定后,叶轮转速为15.7 r/min,发电机转速为1457 r/min,与表1叶轮、发电机额定转速相差无几。

图8 转速特性曲线Fig.8 Rotate speed curve of wind turbine

图9 功率特性曲线Fig.9 Power curve of wind turbine

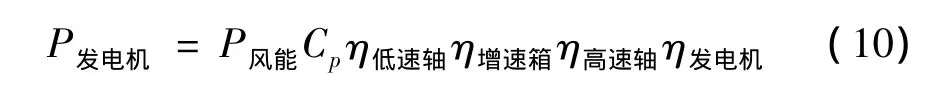

由图9、图10看出,功率、扭矩特性曲线呈先递增后平稳振荡趋势,与实际情况相符。表明在运行学特性层面上仿真的可信度较高。发电机、齿轮箱输出效率及叶轮输入效率三者满足 P发电机<P齿轮箱<P叶轮,因本文考虑功率利用系数Cp及低速轴阻尼与高速轴阻尼效果。风电装备功率流满足

本文未考虑增速箱效率 η增速箱与发电机效率η发电机,因此图9中发电机输出功率略高于3 MW。

由图10、图11可知,扭矩从叶轮端传递到发电机端,扭矩波动幅度降低;兆瓦级风电装备叶轮端扭矩量级为106Nm,发电机端扭矩量级为104Nm。

图10 扭矩特性曲线Fig.10 Torque curve of wind turbine

图11 扭矩特性曲线局部放大图Fig.11 Enlarge figure of torque characteristic

4 结论

(1)基于风电装备能量流、物质流、信息流与各零部件拓扑关系,将风机实体模型简化,进一步“提取”动力学模型,形成整体式动力学建模思路流程。

(2)综合考虑叶轮捕获风能模型、风载模型、传动系统模型与电网反作用载荷模型,并确定仿真工况与仿真参数;借助Simulink实现风电装备整体式动力学数值模拟。

(3)通过对风电装备转速特性、功率特性分析,并与风机额定工况下运行参数对照,验证整体式动力学仿真的可信度。

(4)风机扭矩特性分析表明,扭矩从叶轮端传递到发电机端,扭矩波动幅度降低;增速箱输入、输出端扭矩曲线进行包络拟合,可为增速箱内部功率损耗详细分析提供宏观边界条件。

[1]李俊峰,施鹏飞,高虎,等.中国风电发展报告[M].海口:海南出版社,2010.

[2]Lopes L A,Lhuilier J,Khokhar M F.A wind turbine emulator thatrepresents the dynamics ofthe wind turbine rotor and drive train[C]//In Power Electronics Specialists Conference,PESC'05,IEEE 36th,IEEE,2005.

[3]Monfared M,Kojabadi H M,Rastegar H.Static and dynamic wind turbine simulator using a converter controlled dc motor[J].Renewable Energy,2008,33(5):906 -913.

[4]Mansouri M N,Mimouni M F,Benghanem B,et al.Simulation model for wind turbine with asynchronous generator interconnected to the electric network[J].Renewable Energy,2004,29(3):421 -431.

[5]Viadero F,Fernández A,Iglesias M,et al.Non-stationary dynamic analysis of a wind turbine power drivetrain:offshore considerations[J].Applied Acoustics,2014,77:204 -211.

[6]Park J Y,Lee J K,Oh K Y,et al.Design of simulator for 3MW wind turbine and its condition monitoring system[C]//International Multiconference of Engineers and Computer Scientists(IMECS'2010),2010.

[7]Rabelo B,Hofmann W,Gluck M.Emulation of the static and dynamic behaviour of a wind-turbine with a DC-machine drive[C]//Power Electronics Specialists Conference,PESC 04,IEEE 35th Annual,2004.

[8]Aho J P,Buckspan A D,Dunne F M,et al.Controlling wind energy for utility grid reliability[D].University of Colorado Boulder,2013.

[9]Rodr1guez A G.Improvement of a fixed-speed wind turbine soft-starter based on a sliding-mode controller[D].University of Seville Department of Electrical Engineering,2006.

[10]朱才朝,陈爽,徐向阳,等.轮齿修形对兆瓦级风电齿轮箱动态特性的影响[J].振动与冲击,2013,32(7):123-128.ZHU Cai-chao,CHEN Shuang,XU Xiang-yang,et al.Effect of gear teeth modification on dynamic characteristics of a megawatt level wind turbine gearbox[J].Journal of Vibration and Shock,2013,32(7):123 -128.

[11]李稳.大型风电机组传动链动力学特性研究[D].成都:西南交通大学,2012.

[12]戴巨川.大型变桨距直驱式风电机组系统建模与控制策略研究[D].长沙:中南大学,2011.

[13]Khedri S.Design and implementation of a wind turbine emulator with extended dynamic characteristics[M].Canada,2008.

[14]Dolan D S,Lehn P W.Simulation model of wind turbine 3p torque oscillations due to wind shear and tower shadow[C]//Power Systems Conference and Exposition,PSCE'06.2006 IEEE PES,2006.