折叠式夹层板横向吸能特性研究

2015-06-02张延昌胡宗文俞鞠梅王自力

张延昌,胡宗文,俞鞠梅,王自力

(1.中国船舶及海洋工程设计研究院,上海 200011;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;3.92118部队,浙江 舟山 316000)

水面舰船作为海军的重要作战装备,其抗爆抗冲击性能及生命力始终为研究热点。爆炸或碰撞造成的瞬间高强度载荷导致强冲击、大过载为舰船破坏的直接原因。为提高舰船抗爆抗冲击性能,研究新型结构形式以期代替传统舰船结构。Jones[1]对结构动塑性行为进行理论、数值及实验研究,并对车船碰撞能量吸收系统工程结构进行具体研究,探讨各种因素对结构动塑性影响。曾斐等[2]通过评估泡沫铝缓冲结构的吸能特性,明确其吸能效率曲线与理想吸能效率曲线的应用范围,比较分析四种密度泡沫铝在动静载荷下的吸能特性。Törnqvist[3]对船舶舷侧耐撞结构进行设计,并结合试验研究耐撞结构的吸能机理,对碰撞过程中发生的断裂、裂纹扩展进行研究。张振华等[4]从吸能率角度分析防雷舱各层结构防护机理,并进行试验及防雷舱水下抗爆设计。余同希等[5]总结基本构件在不同加载条件下的变形、吸能机理,用实验方法研究蜂窝式夹层板、泡沫式夹层板等各种结构在爆炸载荷、子弹冲击载荷及轴向压溃载荷等作用下的动态响应,并进行数值仿真分析。彭兴宁等[6]对国内外吸能结构研究现状进行综述,并分析比较X、波纹、管束及柱形四种典型结构的吸能特性、原则及方法。

随研究不断发展,由两层面板与夹芯层经粘结、焊接的夹层板结构成为焦点。夹层板按材料分为复合材料夹层板与金属夹层板。夹芯层结构材料及结构型式为决定夹层板力学性能的关键因素[7],按夹芯层结构材料及与面板连接方式可分为[7-8]折叠式夹层板、蜂窝式夹层板、桁架式夹层板、夹层板系统SPS、混凝土夹层板等。

为保证结构间焊接性能,折叠式夹层板夹芯层与面板通常为同一种材料,即船用高强度低合金钢、不锈钢、钛合金及铝合金等。夹芯层与面板间通常采用激光焊接,称激光焊接夹层板。由折叠或简单构件(管件)组成的折叠式金属薄板夹芯层折线或管件轴线平行于夹层板面板。夹芯层中间可填充特定物(泡沫、金属泡沫、树脂、石棉等)进行防火、隔声等多功能设计。金属折叠式夹芯层或管件在横向(垂直于夹层板方向)压皱载荷下具有高效吸能特性,可用于舰船防护结构及耐撞结构设计[9-10]。

1 折叠式夹层板概念设计

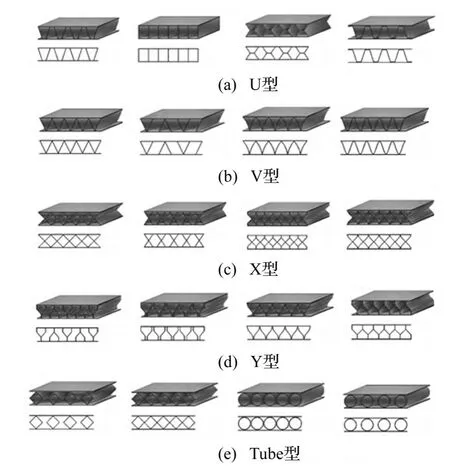

夹芯层结构型式及力学性能为决定夹层板结构力学性能的关键因素。目前已有的折叠式夹芯层型式为V、U、I、Vf、C、Z、hat-profile、Key、Tube、Square-tube、X型、NAVTRUSS 等[7,11]。在整理分析基础上,据夹芯层结构类型将折叠式夹层板分为U型、V型、X型、Y型、Tube型等五种类型,结构示意见图1。

图1 折叠式夹层板示意图Fig.1 Schematic view of corrugated cores sandwich panels

1.1 U型折叠式夹层板

U-Ⅰ、U-Ⅱ型夹芯层加工工艺较简单,由金属平板剪切而成,夹芯壁板与面板通过激光焊接连接;U-Ⅳ型夹芯层由整体薄板折叠而成,可设计专门压制装置,实现折叠式夹芯层自动高精度制造,焊接时无需特别加工装置,夹芯层与面板平行搭接,对焊接工艺、结构尺寸精度等要求相对较低,制造工艺方便。

1.2 V型折叠式夹层板

V-Ⅰ、V-Ⅲ、V-Ⅳ夹芯层结构由平板折叠冷压而成,V-Ⅲ型夹芯层在V-Ⅰ型基础上增加同一方向(向夹芯层单元内部或外部)弧度,使其在压皱载荷下产生特定变形模式,提高结构的吸能效率;V-Ⅳ型夹芯层为正弦波纹结构,由金属平板压制而成;V-Ⅰ型及V-Ⅳ型由整板折叠或压制而成,实际结构经压制或折叠加工成型后,其顶点多为圆弧,使激光焊接方式由工艺要求较高的垂直穿透焊变为平行连接穿透焊,工艺更简单。

1.3 X型折叠式夹层板

X-Ⅰ、X-Ⅳ型夹芯层由两层V型折叠式结构在折线位置焊接而成;X-Ⅱ型由Ⅴ型折叠式结构在顶部焊接而成;X-Ⅲ型夹芯层结构制造相对复杂,夹芯层部分由两层V-Ⅰ型折叠式结构在折线位置焊接,然后在上下顶角处焊接板条,构成X-Ⅲ型夹芯层。

1.4 Y型折叠式夹层板

Y-Ⅰ型夹芯层由薄板折叠后焊接成Y型单元,正向与反向Y型单元间隔布置;Y-Ⅱ型夹芯层单元由两片折叠板构成,单元等间距布置;Y-Ⅲ型夹芯层由平板折叠而成;Y-Ⅳ型夹芯层由平板折叠成一层Ⅴ型,然后焊接板条结构构成。

1.5 Tube型夹层板

Tube型夹层板夹芯层由圆管、方管按一定方式排列布置,通过激光焊接与上下面板连接而成。该型式夹芯层为型材-圆管、方管,夹芯层无需专门设计加工装置。

2 横向压皱性能数值仿真分析

2.1 分析方案及有限元模型

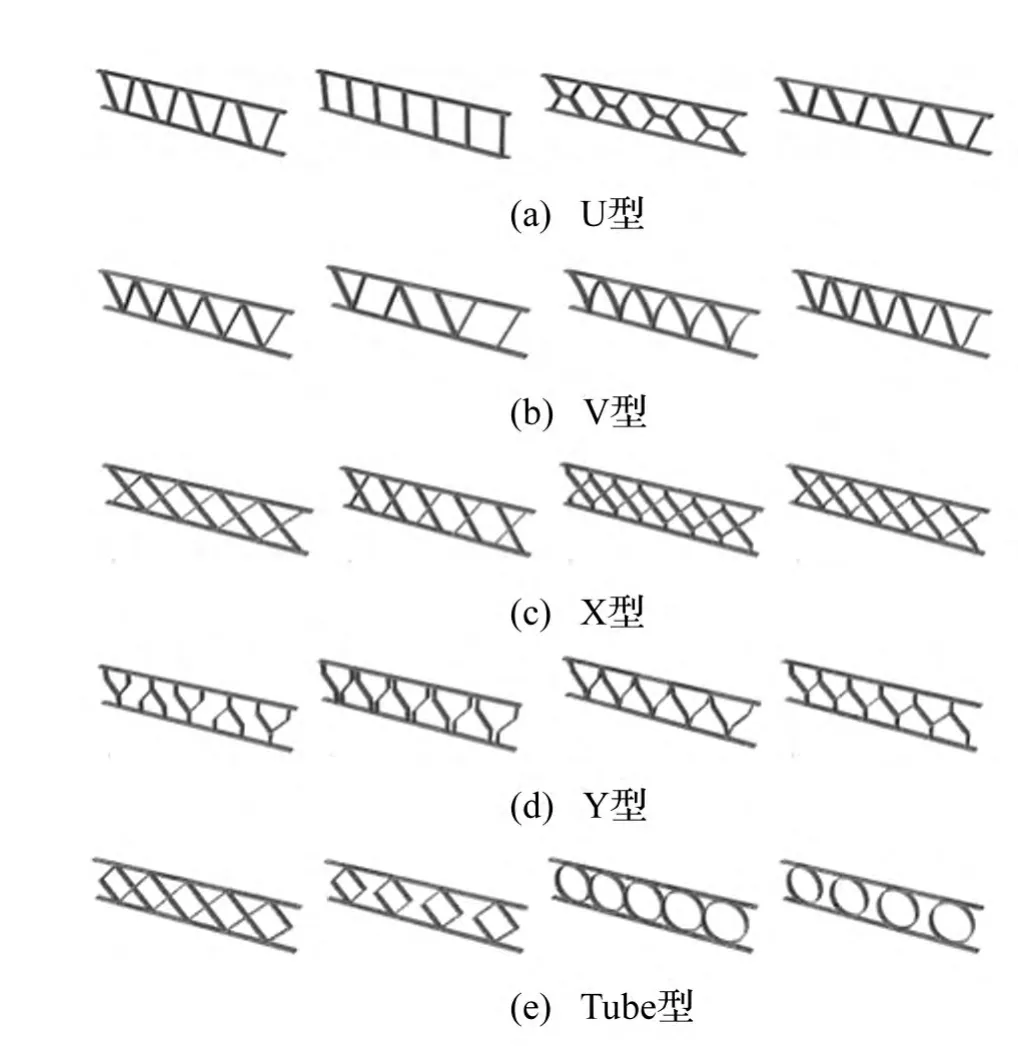

俞鞠梅等[12-13]曾对Ⅴ型夹层板横向压皱性能进行试验研究及数值仿真分析,完善并验证基于Abaqus折叠式夹层板压溃性能有限元数值仿真技术。有限元分析时以重锤低速撞击夹层板模拟准静态压皱载荷。夹层板试件上下面板厚度tf=4 mm,夹芯层高度取hc=120 mm,夹芯层板厚 tc=4.0 mm,纵向为20 mm,侧向4~5个夹芯层单元,约500~600 mm,夹芯层间距、夹角等参数受篇幅限制从略,结构重量见表1。重锤重量10000kg,撞击速度1 m/s。焊缝与夹芯层、面板材料均为船用低碳钢,采用Cowper-Symonds弹塑性材料模型,考虑应变率敏感影响,其中D=40,P=5,单元类型、网格尺寸、边界约束、接触等的定义见文献[12]。为避免不同变形模式影响,在U-Ⅰ、Ⅱ、Ⅳ及V-Ⅰ、Ⅱ等夹层板夹芯施加初始塑性变形为0.1 mm,使其与其它型式夹层板具有相同变形模式I-相邻的两片夹芯板同时发生向上或向下屈曲变形[13]。各种型式夹层板有限元模型见图2。

图2 夹层板结构有限元模型Fig.2 Finite element modes of sandwich panel

2.2 计算结果分析

2.2.1 U 型夹层板

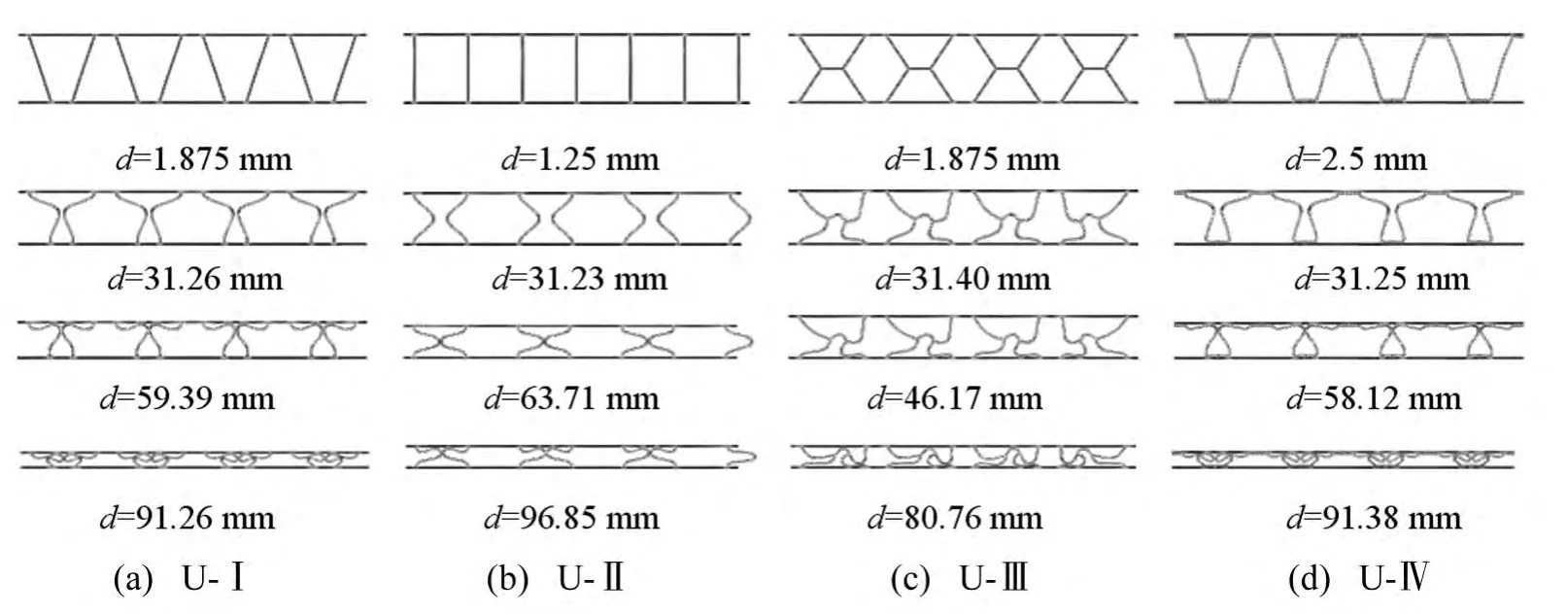

压皱力位移曲线见图3。由图3看出,U-Ⅰ与U-Ⅳ两种夹层板结构载荷位移曲线形状、压皱力水平及有效压皱行程等基本相当,压皱力均出现明显的两个峰值;U-Ⅳ夹层板对应的两个峰值较U-Ⅰ小很多,主要由于夹芯层与面板存在0.2 mm间隙,压皱过程中夹芯层与面板接触而发生弯曲,夹芯层屈曲临界载荷下降。U-Ⅱ夹层板峰值载荷、平台阶段的压皱载荷均明显高于其它结构,但其第二峰值不明显,主要因夹芯层压皱后相邻两片芯板接触范围小,若增加间距使芯板不接触,第二峰值会消失。U-Ⅲ夹层板平台段压皱力较高,无明显第二峰值,有效压皱行程约为其它三种结构的3/4。

图3 压皱力-位移曲线Fig.3 Curves of crushing force versus compressive displacement

图3曲线中各关键位置对应的结构损伤变形见图4,该图反映出夹芯层在压皱过程中的损伤变形模式,其中U-Ⅰ与U-Ⅳ两种结构压皱力-位移曲线较接近,夹芯均产生吸能效率较高的变形模式Ⅰ。压皱力作用下夹芯板失稳,压皱达到第一峰值点,夹芯壁板中间出现塑性铰。当夹芯壁板中间的塑性铰与上面板接触时压皱力曲线出现第二个峰值。而U-Ⅱ、U-Ⅲ两种结构压皱力位移曲线,均不存在第二峰值。U-Ⅱ夹层板相邻单元夹芯壁板在塑性铰处相互接触形成X形变形模式。

图4 U型夹芯层结构损伤变形图Fig.4 Deformation of U-type core sandwich panels

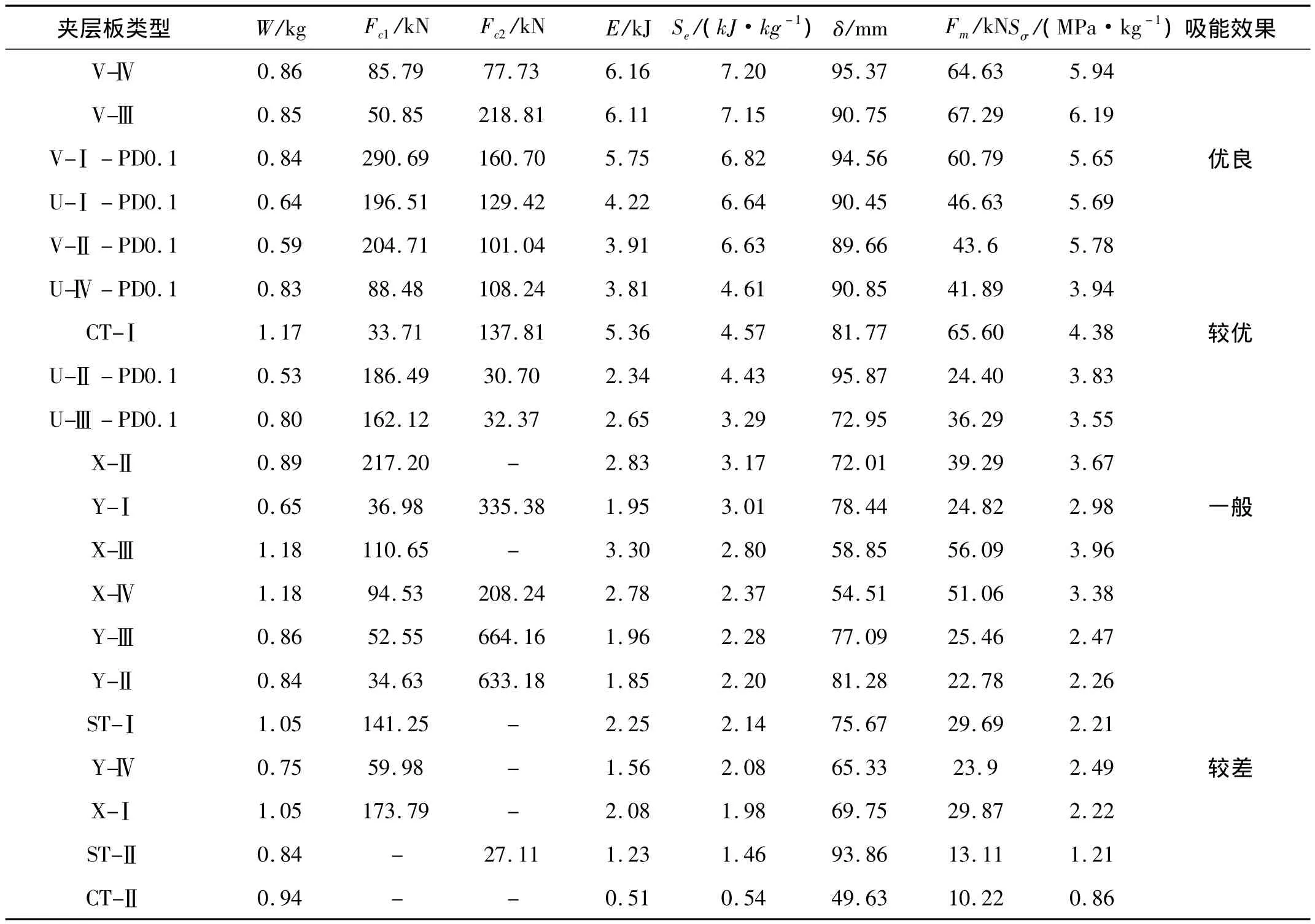

表1为20种夹芯层结构压皱性能汇总表。其中W为结构重量;Fc1,Fc2分别为压皱力位移曲线第一、二峰值载荷;E为夹芯压实时结构吸能;δ为压皱行程;Fm为平均压皱力;SF为第一峰值载荷与重量之比;Se为吸能与重量之比(比吸能);Sσ为平均压皱强度与重量之比。由表1看出,前三种结构第一峰值载荷基本相当,远高于U-Ⅳ结构峰值载荷;U-Ⅰ型平均压皱强度远高于其它三种夹层板,顺序依次为 U-Ⅳ、U-Ⅲ、U-Ⅱ;除U-Ⅲ外其它三种结构的有效压皱行程基本相当,约为夹芯层高度的3/4。除U-Ⅲ结构形式吸能效率一般外,其它三种结构形式吸能效率均较高,U-Ⅰ夹层板吸能效率最高。综合对比分析,U-Ⅰ与U-Ⅳ夹层板吸能效率较高,而U-Ⅳ夹芯层折叠加工、与夹层板激光焊接较简单,U-Ⅳ型夹层板在舰船上应用前景较好。

表1 夹芯层压皱力学性能参数汇总Tab.1 Crushing performance parameters of sandwich cores

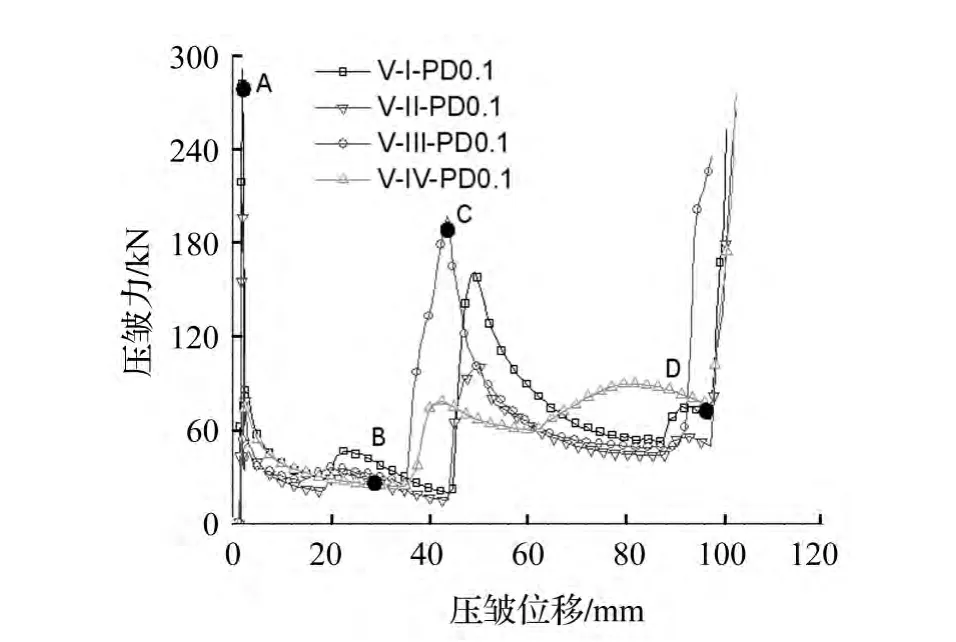

2.2.2 V 型夹层板

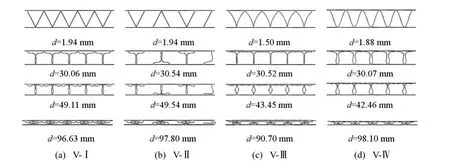

四种V型夹芯层结构载荷位移曲线见图5,结构损伤变形见图6。由两图看出,V-Ⅰ~V-Ⅲ三种夹层板结构载荷位移曲线基本相似,具有第一、第二两明显峰值载荷;V-Ⅰ夹层板对应的第一载荷峰值最大,V-Ⅱ峰值载荷最小,若考虑单位重量峰值载荷,则V-Ⅲ夹层板结构第一峰值较低,即V-Ⅲ夹芯结构形状使结构更易发生压皱屈曲。V-Ⅳ夹层板两峰值载荷不明显,第二峰值后曲线趋势完全不同于前三种结构。可见弧形夹芯层可控制压皱后的结构变形模式,使夹芯层结构产生吸能效率较高的变形模式,因此在夹芯层结构设计时,可在夹芯层壁板中增加特定的初始变形,提高结构吸能效率。

图5 压皱力-载荷位移曲线Fig.5 Curves of crushing force versus compressive displacemen

图6 V型夹芯层结构损伤变形图Fig.6 Deformation of V-type core sandwich panels

由表1看出,四种V型夹层板的吸能效率均较高,其中 V-Ⅰ、V-Ⅲ、V-Ⅳ型夹层板的比吸能基本相同,V-Ⅲ相对较高;综合比较峰值载荷、比吸能、平均压皱强度等参数知,V-Ⅰ吸能效率最高,具有较高的第一峰值载荷,发生压皱变形阀值较大,且具有一定第二峰值载荷,可限制继续压皱,为较优吸能夹芯型式。夹芯层结构增加初始塑性变形可控制变形模式,但会减低第一峰值载荷大小,如V-Ⅲ时在V-Ⅰ的基础上增加弧形塑性变形,施加初始塑性变形可得吸能效率较高的变形模式,但第一峰值载荷有所下降。V-Ⅲ及V-Ⅳ两种夹芯层结构设计成弧形、波纹形,无需施加任何初始缺陷即可获得吸能效率较高的变形模式,压皱性能参数均高于施加缺陷结构的性能参数,结构吸能效率高于另两种夹芯层。因此,V-Ⅲ、V-Ⅳ也是吸能优良的夹芯层结构型式,但不足在于初始峰值载荷较低,更易压皱。

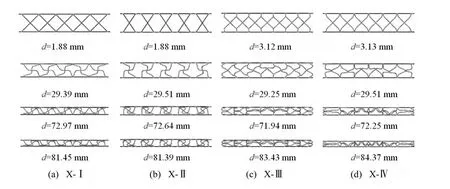

2.2.3 X 型夹层板

数值仿真计算所得四种X型夹芯层结构载荷-位移曲线见图7,结构损伤变形见图8。由两图看出,X-Ⅰ、X-Ⅱ两种夹芯层结构在横向压皱载荷下产生屈曲,载荷达到第一峰值,在夹芯层交叉节点发生旋转变形,夹芯壁板产生弯曲变形,载荷迅速下降,而发生弯曲的载荷较小;随夹芯层与上下面板接触,载荷上升进入压实阶段。X-Ⅲ、X-Ⅲ两种夹芯层在压皱载荷下先发生弯曲,使第一峰值载荷较低;随压皱行程增加夹芯层产生弯曲塑性铰、夹芯层及面板相互接触,载荷增加进入压实阶段。

据表1,四种X型夹层板结构的比吸能为2.22~3.96 kJ/kg,有效压皱行程为 54.5 ~72.0 mm,比强度为80.1 ~244.0 MPa/kg。与其它结构形式相比,X-Ⅱ、X-Ⅲ、X-Ⅳ三种型式夹层板吸能效率一般,X-Ⅰ型夹层板吸能效率较差。X型式夹层板整体吸能效率不高主要与该形式夹层板的压皱有效行程较小及夹芯变形模式有关。

图7 压皱力-位移曲线Fig.7 Curves of crushing force versus compressive displacement

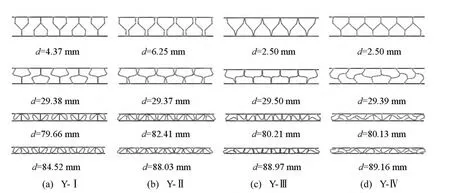

2.2.4 Y 型夹层板

Y型夹层板压皱力-位移曲线见图9,结构损伤变形见图10。由两图看出,四种Y型夹芯层结构的压皱力曲线趋势基本一致,第一峰值载荷较小,第二峰值较高。Y-Ⅳ型夹层板不存在第二峰值,与其变形模式有关。在压皱力作用下Y型夹层板夹芯层结构在折线处发生弯曲变形,而板的弯曲载荷较小,第一峰值后载荷曲线相对平坦,当压皱行程约80 mm时夹芯层压皱后与上下面板接触,载荷迅速上升,出现第二平台段,随后载荷曲线进入压实阶段。

据表1,四种Y型夹层板的比吸能为2.08~3.01 kJ/kg,有效压皱行程为65.3 ~81.3 mm,平均压皱强度为1.84~2.12 MPa。Y-I夹层板结构的吸能效率一般,其它三种夹层板结构的吸能效率较差。较其它型式夹层板,Y型夹层板第一峰值载荷较低,第二峰值载荷较高,比吸能、平均压皱强度均较低,且夹芯层结构的制造工艺较复杂。

图8 X型夹芯层结构损伤变形图Fig.8 Deformation of X-type core sandwich panels

图9 压皱力-位移曲线Fig.9 Curves of crushing force versus compressive displacement

2.2.5 Tube 型夹层板

四种Tube型夹层板的压皱力位移曲线见图11,结构损伤变形见图12。由两图看出,方管Ⅰ(square tube I)夹芯层压皱变形模式与X-Ⅰ相同,载荷位移曲线基本相似,计算的压皱力学性能参数基本相等;两者间因单元选取不同而导致边界效应影响程度不同,吸能效率较差。方管Ⅱ、圆管Ⅱ在压皱载荷下发生弯曲变形模式,在方管顶角及圆管边部产生弯曲形成塑性铰,整个压皱过程中夹芯层之间无相互接触,载荷曲线呈现较长平台段,压皱载荷较小,吸能效率较差。圆管Ⅰ(circle tube I)在压皱载荷及相邻圆管影响下,接触点上下两端发生弯曲变形,随压皱位移增加相邻壁板完全靠在一起,圆管压成方形,压皱载荷呈现上升趋势,该两壁板同时失效,载荷出现峰值;当压皱行程约90 mm时进入压实阶段。由夹芯层结构的压皱力学性能知,圆管Ⅰ型夹层板作为防护结构具有较高的吸能效率。

图10 Y型夹芯层结构损伤变形图Fig.10 Deformation of Y-type core sandwich panels

图11 压皱力-位移曲线Fig.11 Curves of crushing force versus compressive displacement

3 压皱性能对比分析

作为舰船防护结构,除满足强度、稳定性等强度要求外亦需具备几个优点:① 较高的第一峰值载荷保证结构正常工作时不会发生塑性变形,提高结构的应用范围;② 压皱过程中压皱载荷及较高吸能效率较稳定,即平均压皱强度及比吸能较高;③ 具有一定压皱行程。后两点可用比吸能及平均压皱强度描述,表示夹芯层结构通过褶皱屈曲变形吸收能量的能力及效率。

图12 管件夹芯层结构损伤变形图Fig.12 Deformation of tube-type core sandwich panels

由表1横向压皱性能数值仿真分析结果看出,不同夹芯层结构的吸能效率明显不同;V-Ⅰ~V-Ⅳ、U-Ⅰ五种夹芯层结构吸能效率及平均压皱强度较高,数值相当,压皱性能最优,夹芯结构轴向压皱变形,能吸收面板架部分能量,可有效分担冲击能量。五种夹芯层结构中V-Ⅳ、V-Ⅲ两种夹芯层结构的比吸能、比强度最高,但不足之处在于两种结构的第一峰值载荷门槛较低,承受的工作载荷不能高于峰值载荷,即两种结构更易被压溃;其它三种夹芯层结构,在初始缺陷下产生吸能效率较高的变形模式,在吸能较低的变形模式下结构吸能效率尚待进一步研究。而 U-Ⅳ、Circle Tube-Ⅰ、U-Ⅱ三种夹芯层结构的吸能效率较高,在一定条件下可作为吸能结构。该研究可为夹层板吸能结构夹芯层选取提供指导。

4 结论

在总结整理折叠式夹层板基础上,对金属夹层板进行分类,提出20种新式折叠式夹层板结构概念设计,并利用Abaqus数值仿真分析各种型式的夹层板在横向压皱载荷下的吸能特性,结论如下:

(1)对比分析不同夹芯层结构在横向压皱载荷下的变形模型及吸能特性知,夹芯层在横向压皱下发生屈服、屈曲、压皱变形模式,各夹层板结构压皱载荷与结构变形模式有密切关系,变形模式为决定吸能特性的关键因素。

(2)对于 U-Ⅰ、U-Ⅱ、U-Ⅳ、V-Ⅰ、V-Ⅱ等型式夹层板压皱变形模式具有随机性,其变形模式为两类单元变形模式的组合,受初始缺陷影响,其余结构压皱变形模式较固定。

(3)夹芯层结构在横向载荷作用下具有较高的第一峰值载荷、较长的有效压皱行程、平稳的压皱载荷,表现出良好的吸能特性,夹层板可用作防护结构设计。

(4)V-Ⅰ ~V-Ⅳ、U-Ⅰ五种夹层板结构的吸能效率及平均压皱强度较高,数值相当,吸能效率最优。其次为 U-Ⅳ、Circle Tube-Ⅰ、U-Ⅱ三种夹芯层结构,吸能效率较高,在一定条件下可作为吸能结构。

[1]Jones N.Structural impact[M].Cambridge University Press,1997.

[2]曾斐,潘艺,胡时胜.泡沫铝缓冲吸能评估及其特性[J].爆炸与冲击,2002,22(4):358 -362.ZENG Fei,PAN Yi,HU Shi-sheng.Evaluation of cushioning properties and energy-absorption capacity of foam aluminium[J].Explsion And Shock Waves,2002,22(4):358 -362.

[3]Törnqvist R.Design of crashworthy ship structures[D].Technical University of Denmark,2003.

[4]朱锡,张振华.水面舰船舷侧防雷舱结构模型抗爆试验研究[J].爆炸与冲击,2004,24(2):134-139.ZHU Xi, ZHANG Zhen-hua. Experiental study on the explosion resistance of cabin near shipboard of surface warship subjected to underwater contact explosion[J].Explosion and Shock Waves,2004,24(2):134 -139.

[5]余同希,卢国兴.材料与结构的能量吸收-耐撞性[M].北京:化学工业出版社,2006.

[6]彭兴宁,严波,潘建强,等.水面舰船吸能结构及分析方法[A].2007年船舶力学学术会议论文集[C].2007.

[7]Kujala P,Klanac A.Steel sandwich panels in marine applications[J].Brodogradnja,2005,56(4):305 -314.

[8]Wadley H N G.Multifunctional periodic cellular metals[J].Philosophical Transactions of the Royal Society A,2006,364:31-68.

[9]王自力,张延昌.基于夹层板的单壳船体结构耐撞性设计[J].中国造船,2008,49(1):60-65.WANG Zi-li,ZHANG Yan-chang.Single hull ship structure crashworthy design based on sandwich panel[J].Shipbuilding of China,2008,49(1):60-65.

[10]岳灿甫,吴始栋.国外船用激光焊接波纹夹芯板的开发与应用[J].鱼雷技术,2008,15(4):1-5.YUE Can-fu,WU Shi-dong.Introduction to development and applications of marine laserwelded lightweight sandwich panel in the us navy and european countries[J].Torpedo Technology,2008,15(4):1-5.

[11]Zhang Yan-chang,Zhang Shi-lian,Wang Zi-li,et al.Quasistatic compressive behavior of U-type corrugated cores sandwich panels[J].Journal of Ship Mechanics,2012,16(12):1415-1426.

[12]俞鞠梅,周红,张延昌.折叠式夹层结构压皱性能数值仿真[J].计算机辅助工程,2013,22(3):63 -70.YU Ju-mei,ZHOU Hong,ZHANG Yan-chang.Numerical simulation on crushing performance of folding sandwich structure[J].Computer Aided Engineering,2013,22(3):63 -70.

[13]张延昌,俞鞠梅,张世联,等.V型折叠式夹层板横向压皱吸能特性研究[J].振动与冲击,2014,33(1):98-103.ZHANG Yan-chang,YU Ju-mei,ZHANG Shi-lian,et al.Energy absorption of v-type corrugated cores sandwich panels under lateral crushing[J].Journal of Vibration and Shock,2014,33(1):98-103.