碳纤维增强复合材料超声振动辅助车削有限元仿真

2015-06-02蔡力钢李志凯

路 冬,蔡力钢,程 强,李志凯

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124;2.南昌航空大学 航空制造工程学院,南昌 330063)

碳纤维增强复合材料因具有比强度高、比刚度高、重量轻、尺寸稳定性好等优点广泛用于航空航天、国防工业、交通运输等领域。因复合材料为由基体与增强体构成的非均质材料,基体与增强体物理力学性能存在明显差异,使其切削中易产生纤维拉出、层间分离、毛刺等缺陷,导致其切削加工性差。

为提高该材料的切削加工性能,将超声振动辅助方式引入切削加工中。马星辉[1]通过碳纤维增强复合材料超声振动辅助铣削实验研究,与普通切削实验结果比较发现,采用超声振动辅助切削方式切削力及切削温度降低、刀具寿命提高、工件表面质量改善。王晓博[2]对该材料超声振动高速铣削进行研究,通过对比相同铣削参数不同铣削方式的铣削力发现,普通、一、二、三维振动铣削力依次降低。Makhdum等[3]通过超声振动辅助钻削实验研究表明,较普通钻削钻削力明显降低,分层现象得到有效抑制。Xu等[4-5]借助实验及有限元手段进行该材料超声椭圆振动辅助切削研究,发现采用超声振动辅助切削能明显降低切削力、减小工件表面损伤。Liu等[6]通过该材料超声椭圆振动辅助钻削实验研究表明,材料去除率提高、刀具磨损降低、孔精度及表面质量改善、分层得到抑制、切削力明显降低。Phadnis等[7]建立碳纤维增强复合材料超声振动辅助钻削有限元模型,通过将有限元模型预测的切削力与普通切削实验所得切削力比较发现,施加超声振动能明显降低切削力。Cong等[8]建立碳纤维增强复合材料超声振动辅助加工切削力模型,借助此模型可分析超声振动振幅、刀具转速、进给速度等参数对切削力影响。

对碳纤维增强复合材料超声振动切削过程进行研究大多借助实验及有限元仿真等手段,且多集中于切削力、工件表面质量等,对基体破坏及损伤研究较少。而复合材料基体破坏及损伤会直接影响零件的使用性能及寿命,因此有必要对该种材料超声振动辅助切削加工中基体破坏及损伤机制进行研究。

本文借助有限元仿真手段建立碳纤维增强复合材料超声振动辅助切削仿真模型,研究超声振动切削过程中基体破坏及损伤机制。

1 超声振动辅助车削有限元建模

1.1 有限元模型

碳纤维增强复合材料超声振动二维正交车削有限元模型见图1。工件以速度v沿X轴正向运动;刀具沿X轴做高频振动,频率为f,振幅为A。工件、刀具只保留X向平移自由度,沿Y轴平移、在XOY平面内转动自由度被限制。用ABAQUS/Explicit模块建立有限元模型,用4节点减缩应力单元(CPS4R),自动沙漏控制。通过定义纤维方向及与纤维垂直方向材料属性表征碳纤维增强复合材料各向异性。本文所用碳纤维增强树脂基复合材料性能参数[9]见表1。

图1 超声振动二维正交切削有限元模型Fig.1 Finite element model of ultrasonic vibration assisted two-dimensional orthogonal cutting

表1 CFRP复合材料力学性能参数Tab.1 Mechanical property parameters of CFRP composite

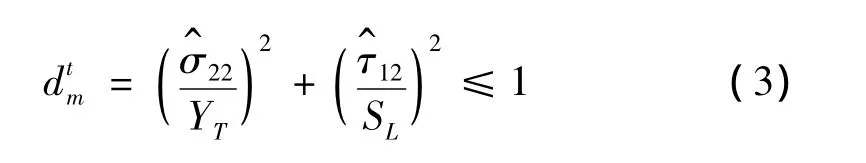

1.2 材料失效模型

(1)基于应力描述的纤维失效准则

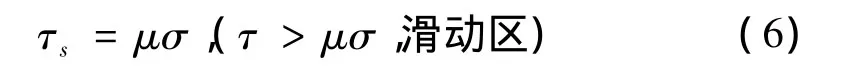

1.3 刀-屑摩擦模型

正确建立前刀面与切屑间摩擦模型是准确建立碳纤维增强复合材料切削仿真模型的关键之一。Rao等[12]认为复合材料切削过程中刀具前刀面与切屑接触区可分为聚集区、粘结区、滑动区,分布见图2。图中τ为接触区切向应力;σ为接触区法向应力;C1为聚集区,与塑性金属材料切削不同,复合材料切屑呈崩碎状态,导致排屑不畅,使切屑在前刀面处聚集,只有当切屑堆积高于刀刃最高点后,切屑才能进入粘结区,因此,此处摩擦应力高于粘结区;C2为粘结区,摩擦应力为恒定值;C3为滑动区,即刀具与工件接触面某点的切向应力τ≥μσ(μ为摩擦系数)时进入滑动摩擦状态,摩擦应力服从库伦定律,即摩擦应力等于法向应力与摩擦系数的乘积。

2017年6月底,大同市市级和7县4区的实施方案已全部出台,方案的制定和出台为河长制的全面推行提供了行动指南。建立市、县、乡、村四级河长体系,将河长制拓展到了村一级。各级河长上岗履职,积极开展巡河治河工作。截至2017年底,大同市共竖立河长公示牌453块,将流域面积大于50 km2的106条河流全部纳入河长制体系,构建了层级清晰、责任明确、推进有力的河长制组织领导体系,形成了一级抓一级、层层抓落实的组织管理体系。

刀具与切屑接触面某点摩擦应力为

式中:τs为摩擦应力(切向应力);σ为法向应力;τ为切屑的剪切应力;μ为摩擦系数,本模型定义摩擦系数为 0.3[13]。

图2 刀具-切屑接触区法向、切向应力Fig.2 Normal stress and tangential stress at the tool-chip interface

图3 碳纤维增强复合材料正交切削实验装置Fig.3 Experimental setup of orthogonal cutting of CFRP

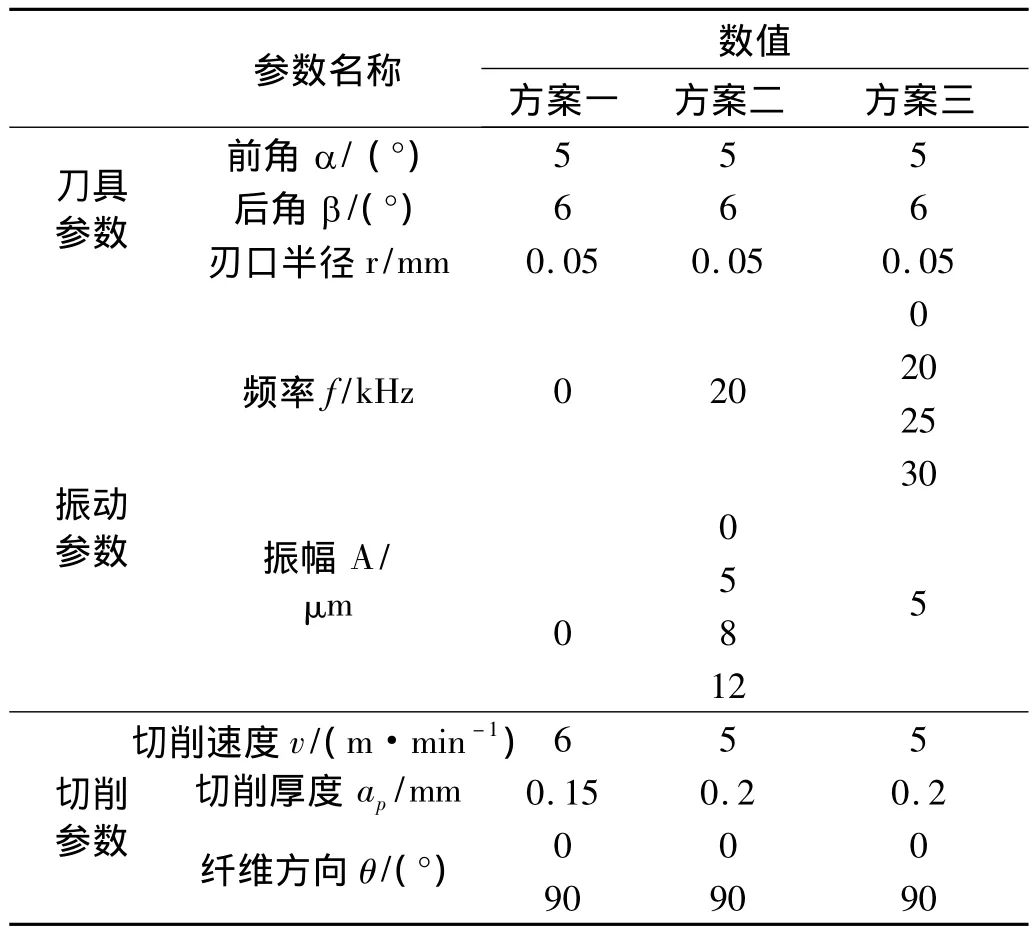

2 有限元模型验证

设计碳纤维增强复合材料正交切削实验平台,对复合材料单层板进行正交切削实验,实验装置见图2,工件安装于专用夹具中,刀具沿X轴做直线运动。工件为碳纤维增强复合材料单层板,单层板厚1.2 mm,力学性能参数见表1。选用纤维方向为0°及90°的工件材料,实验参数见表2方案一。

表2 碳纤维增强复合材料切削参数Tab.2 Cutting parameters of ultrasonic vibration assisted turning of CFRP composite

图4 碳纤维增强复合材料正交切削主切削力比较Fig.4 Comparison of principle cutting force of CFRP

图5 振幅变化对切削力影响Fig.5 Effect of vibration amplitude on the cutting forces

图6 频率变化对切削力影响Fig.6 Effect ofvibration frequency on the cutting forces

有限元仿真采用与实验相同的切削参数,仿真获得主切削力与实验主切削力比较见图4。由图4看出,切削进入稳态后主切削力较平稳,但存在小幅波动,因碳纤维增强复合材料为脆性材料,切削方向与纤维方向平行时,切屑呈带状并伴有粉末状颗粒产生;纤维方向与切削方向垂直时切屑呈现崩碎状,导致切削力产生波动。计算纤维方向0°模拟主切削力进入稳态2~6 ms时间段内主平均值为17.06 N,实验主切削力平均值为19.21 N,误差11.19%;计算纤维方向 90°模拟主切削力进入稳态2~6 ms时间段内平均值为75.04 N,实验平均值为84.15 N,误差10.83%。由此可验证碳纤维增强复合材料正交切削有限元模型的有效性。

对比纤维方向0°及90°仿真获得主切削力随时间变化曲线知,纤维方向90°时主切削力约为纤维方向0°时主切削力的5倍,且纤维方向90°时主切削力波动幅度大于纤维方向0°时主切削力波动幅度,此因当纤维方向90°时刀具破坏基体及切断纤维交替进行,导致主切削力波动幅度较大。

3 超声振动辅助车削过程仿真与结果分析

3.1 仿真参数确定

借助有限元模型分析超声振动振幅、频率对切削力、基体破坏、基体损伤影响。

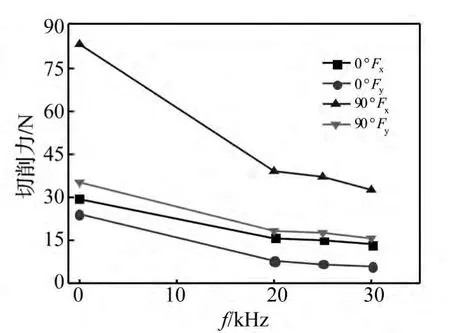

3.2 切削力分析

采用表2方案二的切削参数模拟超声振动切削过程,所得切削力随超声振动振幅变化规律见图5。由图5可知,纤维方向0°时普通切削(振幅0μm)主切削力(Fx)平均值为29.59 N,切削抗力(Fy)平均值为24.25 N,当刀具施加振幅5μm、频率20 kHz的超声振动后主切削力平均值减小到15.85 N,切削抗力平均值减小到7.9 N,分别降低54%及67%;纤维方向90°时,普通切削(振幅0μm)主切削力(Fx)平均值为83.21 N,切削抗力(Fy)平均值为35.21 N;刀具施加振幅5μm、频率20 kHz的超声振动后主切削力平均值减小到39 N,切削抗力平均值减小到18.21 N,分别降低53%及48%。纤维方向0°及90°时切削力随振幅增大而降低。切削力随频率变化规律见图6。由图6可知,纤维方向0°及90°时切削力随频率增大而降低。

3.3 基体破坏分析

切削过程中基体破坏及纤维断裂是复合材料的主要破坏模式,由于加工中基体失效应力低于增强体碳纤维失效应力、破坏能量低于碳纤维,与增强体碳纤维相比基体更易达到损伤起始准则开始发生破坏。因此,本文主要研究基体破坏,用输出变量DAMAGEMC衡量基体破坏程度,DAMAGEMC为一无量纲变量,其值为1时表示基体已破坏。

采用表2方案二、三参数模拟碳纤维增强复合材料超声振动切削过程。分析振幅及频率变化对基体破坏影响。振幅变化对基体破坏影响见图7。由图7(a)知,纤维方向为0°时随振幅增加基体破坏程度降低;由图7(b)知,纤维方向90°时基体破坏区域较小且集中在刀尖周围,随振幅增加基体破坏程度降低。因纤维方向0°或90°时随振幅增加切削力均减小,导致基体破坏程度均降低。

超声振动频率变化对基体破坏影响见图8。由图8看出,纤维方向0°及90°时随频率增加基体破坏程度均降低;同样因切削力减小导致基体破坏程度降低。

3.4 基体损伤分析

图7 振幅变化对基体破坏影响Fig.7 Effect of vibration amplitude onmatrix damage

图8 频率变化对基体破坏影响Fig.8 Effect of vibration frequency on matrix damage

采用表2方案二、三参数模拟碳纤维增强复合材料超声振动切削过程,分析振幅及频率变化对基体损伤影响。基体损伤有压溃、开裂两种。采用输出变量HSNMCCRT及HSNMTCRT分别表征基体压溃、开裂损伤程度,HSNMCCRT、HSNMTCRT为无量纲变量,其值为1时表示基体压溃、开裂损伤开始。

超声振动振幅变化对基体压溃损伤影响见图9。由图9(a)知,纤维方向0°时基体压溃损伤主要集中在切削层,损伤方向大致与纤维方向平行,且随振幅增大压溃损伤程度降低。此因纤维方向与刀具运动方向平行时切屑呈带状。由图9(b)知,纤维方向90°时,基体压溃损伤主要集中在工件与前刀面接触区域,且随振幅增大损伤程度降低。

超声振动振幅变化对基体开裂影响见图10。由图10看出,纤维方向0°及90°时基体开裂方向与纤维方向基本平行,且随振幅增大开裂损伤程度降低。

超声振动频率变化对基体压溃影响见图11。由图11(a)可知,纤维方向0°时基体压溃损伤主要集中在切削层,损伤方向大致与纤维方向平行,且随振幅增大压溃损伤程度降低。由图11(b)可知,纤维方向90°时压溃损伤主要集中在工件与前刀面接触区域,且随频率增大压溃损伤程度降低。

图9 振幅变化对基体压溃影响Fig.9 Effect of vibration amplitude onmatrix crushing

图10 振幅变化对基体开裂影响Fig.10 Effect of vibration amplitude on matrix cracking

超声振动频率变化对基体开裂影响见图12。由图12看出,纤维方向0°及90°时开裂方向与纤维方向基本平行,且随频率增大开裂损伤程度均降低。

图11 频率变化对基体压溃影响Fig.11 Effect of vibrationfrequency on matrix crushing

图12 频率变化对基体开裂影响Fig.12 Effect of vibration frequency on matrix cracking

4 结论

通过建立碳纤维增强复合材料超声振动辅助车削有限元模型,分析超声振动振幅及频率变化对纤维方向工件切削力、基体破坏及损伤影响规律,结论如下:

(1)比较纤维方向0°及90°时超声振动仿真切削力平均值与普通切削切削力平均值发现,采用超声振动辅助切削方式可较大程度减小切削力,且切削力随振幅、频率增大而降低。

(2)纤维方向90°时主切削力约为0°时的5倍,且90°时主切削力波动幅度大于0°时。

(3)纤维方向0°及90°时,随振幅、频率增大,基体破坏程度降低。

(4)纤维方向0°时,基体压溃及开裂损伤方向大致与纤维方向平行,且随振幅、频率增大,基体压溃及开裂损伤程度降低。

(5)纤维方向90°时,基体压溃损伤主要集中在工件与前刀面接触区域,基体开裂损伤方向与纤维方向大致平行,且随振幅及频率增大基体压溃及开裂损伤程度降低。

[1]马星辉.碳纤维复合材料超声振动铣削的技术基础研究[D].焦作:河南理工大学,2009.

[2]王晓博.碳纤维复合材料超声高速铣削技术研究[D].石家庄:河北科技大学,2012.

[3]Makhdum F,Jennings L T,Roy A,et al.Cutting forces in ultrasonically assisted drilling of carbon fibre-reinforced plastics[J].Journal of Physics:Conference Series,2012,382:012019.

[4]Xu W,Zhang L,Wu Y.Elliptic vibration-assisted cutting of fibre-reinforced polymer composites:Understanding the material removal mechanisms[J].Composites Science and Technology,2014,92:103-111.

[5]Xu W,Zhang L.On the mechanics and material removal mechanisms of vibration-assisted cutting of unidirectional fibre-reinforced polymer composites[J].International Journal of Machine Tools and Manufacture,2014,80:1-10.

[6]Liu J,Zhang D,Qin L,et al.Feasibility study of the rotary ultrasonic elliptical machining of carbon fiber reinforced plastics(CFRP)[J].International Journal of Machine Tools and Manufacture,2012,53(1):141-150.

[7]Phadnis V A,Roy A,Silberschmidt V V.Afinite element model of ultrasonically assisted drilling in carbon/epoxy composites[J].Procedia CIRP,2013,8:140 -145.

[8]Cong W,Pei Z,Sun X,et al.Rotary ultrasonic machining of CFRP:a mechanistic predictive model for cutting force[J].Ultrasonics,2014,54(2):663 -675.

[9]Santiuste C,Soldani X,Miguélez M H.Machining FEM model of long fiber composites for aeronautical components[J].Components Structures,2010,92(3):691 -698.

[10]Hashin Z,Rotem A.A fatigue criterion for fiber-reinforced materials[J].Journal of Composite Materials,1973,7(6):448-464.

[11]Hashin Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,7(4):329-334.

[12]Rao G,Mahajana P,Bhatnagar N.Three-dimensionalmacromechanical finite element model for machining of unidirectional fiber reinforced polymer composites[J].Materials Science and Engineering,2008,498(1/2):142-149.

[13]Iliescu D,Gehin D,Iordanoff I,et al.A discrete element method for the simulation of CFRP cutting[J].Composite Science and Technology,2010,70:73-80.