施工缺陷对半灌浆套筒连接件性能的影响*

2021-10-23郑荣跃叶陈振

沈 天,郑荣跃,叶陈振

(宁波大学土木与环境工程学院,浙江 宁波 315020)

0 引言

装配式结构是目前我国重点发展的结构形式之一,相比传统的现浇混凝土结构,其具有工期短、能耗低、环保、成本低等优点[1-3],符合可持续发展要求。钢筋套筒灌浆连接技术广泛应用于装配式结构施工中,套筒灌浆质量对于保证构件节点乃至整个结构安全具有重要作用。钢筋套筒灌浆连接技术主要工作原理是将带肋钢筋插入高强金属套筒中,在套筒内部注入灌浆料,待灌浆料凝结后,通过灌浆料与套筒内壁剪力键之间的机械咬合力、灌浆料与钢筋横肋之间的机械咬合力及灌浆料表面与钢筋之间的摩擦力实现钢筋有效连接,通过套筒对灌浆料的约束作用,显著提高钢筋与灌浆料之间的黏结强度[4]。

施工缺陷会削弱套筒灌浆连接强度,甚至导致连接失效,从而对剪力墙乃至整体结构承载能力造成影响,使建筑物存在严重的安全隐患[5],因此,学者们对带缺陷的灌浆套筒连接接头性能进行了大量研究,如匡志平等[6]的研究表明,灌浆套筒连接件破坏形态主要取决于灌浆料与钢筋之间的黏结强度及钢筋极限抗拉强度;陈曦等[7]提出施工缺陷可检修型半灌浆套筒,可实现灌浆质量检测与施工缺陷修复。基于已有研究,为分析实际工程中常见施工缺陷对连接件性能的影响,本文制作52个半灌浆套筒连接件,并开展单轴拉伸试验。

1 试验概况

1.1 材料性能

本试验采用高强无收缩灌浆料,根据JG/T 408—2013《钢筋连接用套筒灌浆料》[8]中的相关规定,制作160mm×40mm×40mm(长×宽×高)标准试件进行抗压试验与流动度试验,拌合用水含量为13%。测得灌浆料1,3,28d抗压强度分别为36.3,65.2,94.6MPa,初始流动度为332mm,30min后流动度为277mm。

本试验采用φ20 HRB400钢筋,通过材料性能试验测得钢筋平均屈服强度为458.3MPa,平均极限强度为583.5MPa,弹性模量为203GPa,断后伸长率为21.6%。

本试验采用GT20型球墨铸铁套筒,抗拉强度为592.6MPa,弹性模量为205GPa,断后伸长率≥5%,球化率≥85%,各项性能符合JG/T 398—2012《钢筋连接用灌浆套筒》[9]中的相关规定。

1.2 缺陷设计

对18个装配式结构工程施工现场进行实地调研,参考有关研究成果[10-12],可知竖向构件(预制柱、墙)相比横向构件(预制梁)更易存在施工缺陷。竖向构件常见且危害性较大的施工缺陷包括:①注浆完成后,施工人员拔出注浆枪后未及时封堵注浆口,灌浆料在重力作用下自注浆口回流,导致连接件顶部存在空隙。②因连通腔封堵不密实、封边材料开裂导致漏浆,造成接头顶部灌浆不密实,形成顶部缺陷。③灌浆前,施工人员未对下部结构裸露钢筋进行检查清理,导致部分混凝土与裸露钢筋黏结,由于普通混凝土强度小于高强灌浆料强度,因此,在接头内部形成薄弱层。此外,由于灌浆料30min后流动度较小,补灌操作无法完全将接头内部空气排出,形成中部缺陷。④灌浆过程中,由于施工人员对注浆口持压不足,导致空气与灌浆料同时注入套筒内部,形成多个小气泡,进而形成分布缺陷。⑤对于无法插入套筒的钢筋,施工人员将其剪断,缩短了钢筋实际锚固长度,造成钢筋锚固长度不足,对接头受力性能造成影响。⑥由于吊装前钢筋定位不准确,导致下部钢筋与上部钢筋无法在同一直线上进行传力。

利用冲击回波法对422个连接节点灌浆套筒接头进行检测,发现存在施工缺陷的接头数量为37个,占检测样本总数的8.8%,其中,顶部缺陷套筒20个,中部缺陷套筒12个,分布缺陷套筒5个,分别占缺陷样本总数的54.1%,32.4%,13.5%,可知顶部缺陷出现的概率最大,中部缺陷次之,分布缺陷最小。由于竖向构件一般采用半灌浆套筒连接,因此,对半灌浆套筒连接接头进行研究,根据上述缺陷情况,设计顶部缺陷、中部缺陷、分布缺陷、锚固长度不足、钢筋偏置连接件。试验变量包括缺陷沿钢筋的纵向长度、缺陷类型、缺陷数量。为使钢筋顺利插入套筒,须保证钢筋直径与缺陷厚度之和小于套筒内径,因此,设定缺陷厚度h=3mm。设置钢筋偏置连接件时,使钢筋与套筒内壁相贴,测得钢筋偏置距e≈5mm。设置缺陷时,对多种材料进行筛选,最终采用热缩管包裹钢筋的方式进行设置,如图1所示。使用热风枪加热热缩管,使其能够良好地贴合钢筋。

图1 缺陷设置示意

1.3 连接件制作

1)螺纹端钢筋套丝并与套筒拧紧,利用抱箍将螺纹端钢筋及套筒固定在钢模具上。

2)设置缺陷,并将灌浆端钢筋插入指定深度,利用底部开有圆孔的橡胶塞封堵套筒下部洞口,利用抱箍将灌浆端钢筋及套筒固定在钢模具上。

3)将塑料软管插入套筒出浆口,并上倾一定角度,确保注浆枪拔出后灌浆料可回流,以保证灌浆饱满。

4)配制适量高强灌浆料,按水料比13%加水搅拌5min并静置2min,待气泡冒出后使用注浆枪在30min内完成灌浆。

5)灌浆完成后,使用橡胶塞封堵出浆口和注浆口,并养护28d。

1.4 加载制度与参数测定方法

根据JGJ 355—2015《钢筋套筒灌浆连接应用技术规程》[13]的相关要求,采用微机控制电液伺服万能试验机进行单轴拉伸试验,采用位移控制模式进行加载,加载速率为10mm/min。为研究连接件力学性能,需测量连接件破坏时的极限承载力、灌浆端钢筋与套筒之间的相对滑移位移,其中,极限承载力通过加载系统直接读取的数据计算得到,相对滑移位移通过位移计测得。

2 试验结果与分析

2.1 连接件破坏形态

半灌浆套筒连接件破坏形态主要包括:①Ⅰ类 螺纹端钢筋被拉断(见图2a),钢筋达到极限强度后连接件出现此类情况;②Ⅱ类 灌浆端钢筋被拉断(见图2b),钢筋达到极限强度后连接件出现此类情况;③Ⅲ类 灌浆端钢筋被拔出(见图2c),当灌浆端钢筋与灌浆料之间的黏结强度不足时,连接件出现此类情况,实际工程中应避免。

图2 半灌浆套筒连接件破坏形态

2.2 试验结果

试验结果如表1所示,连接件编号规定如下:①对于灌浆饱满的连接件,以BM-20-1为例,BM表示灌浆饱满,20表示钢筋直径为20mm,1表示连接件代号;②对于顶部缺陷连接件,以DB-20-1d-1为例,DB表示顶部缺陷,20表示钢筋直径为20mm,1d(d为钢筋直径)表示缺陷长度为1倍钢筋直径,1表示连接件代号;③对于中部缺陷连接件,以ZB-20-1d-1为例,ZB表示中部缺陷连接件,20表示钢筋直径为20mm,1d表示缺陷长度为1倍钢筋直径,1表示连接件代号;④对于分布缺陷连接件,以FB-20-2×1d为例,FB表示分布缺陷,20表示钢筋直径为20mm,2×1d表示2个长度为1倍钢筋直径的缺陷;⑤对于锚固长度不足连接件,以MG-20-1d-1为例,MG表示锚固长度不足,20表示钢筋直径为20mm,1d表示缺陷长度为1倍钢筋直径,1表示连接件代号;⑥对于钢筋偏置缺陷连接件,以PZ-20-1为例,PZ表示钢筋偏置缺陷,20表示钢筋直径为20mm,1表示连接件代号。除锚固长度不足连接件外,其余连接件钢筋插入深度均为8倍钢筋直径。

表1 试验结果

2.3 结果分析

2.3.1灌浆饱满连接件

灌浆饱满连接件荷载-相对滑移位移曲线如图3所示。由图3和表1可知,连接件BM-20-1,BM-20-2,BM-20-3极限承载力分别为182.9,183.3,182.2kN,其破坏形态均为钢筋拉断破坏;各连接件极限强度与母材钢筋相当;各连接件荷载-相对滑移位移曲线具有明显的弹性阶段、屈服阶段、强化阶段、破坏阶段,与母材钢筋荷载-位移曲线基本保持一致,具有良好的受力性能;灌浆饱满连接件相对滑移位移平均值为6.41mm,可知钢筋滑移量较小,属于延性破坏。

图3 灌浆饱满连接件荷载-相对滑移位移曲线

2.3.2顶部缺陷连接件

以代号为1的顶部缺陷连接件为例,其荷载-相对滑移位移曲线如图4所示。由图3,4和表1可知,相比灌浆饱满连接件,顶部缺陷连接件相对滑移位移有所增加,且随着缺陷长度的增加,连接件相对滑移位移逐渐增大;当顶部缺陷长度设置为1d,2d时,连接件极限承载力分别为183.4,180.6kN,其破坏形态均为钢筋拉断破坏,仍能满足承载力要求;当顶部缺陷长度设置为3d时,连接件极限承载力降为165.0kN,发生钢筋拔出破坏,相对滑移位移增至10.36mm。综上所述,影响顶部缺陷连接件满足承载力要求的缺陷长度临界值为2d~3d。

图4 顶部缺陷连接件荷载-相对滑移位移曲线

2.3.3中部缺陷连接件

以代号为1的中部缺陷连接件为例,其荷载-相对滑移位移曲线如图5所示。由图3,5和表1可知,相比灌浆饱满连接件,当中部缺陷长度设置为1d时,连接件极限承载力未发生明显变化;而当缺陷长度≥2d时,连接件极限承载力有所降低。由图4,5和表1可知,与顶部缺陷连接件不同,当缺陷长度增至3d时,中部缺陷连接件滑移量较小时承载力便开始下降,连接件峰值承载力为161.2kN,与之对应的滑移量仅为4.43mm,可见当缺陷较大时,中部缺陷连接件承载力与变形能力弱于顶部缺陷连接件,这是因为缺陷长度相同时,中部缺陷连接件灌浆料被分割成2段,更不利于承受荷载。

图5 中部缺陷连接件荷载-相对滑移位移曲线

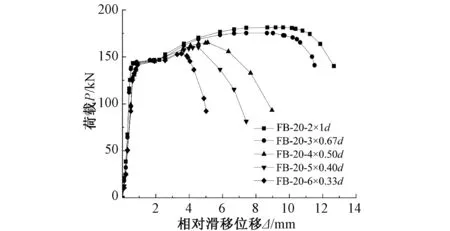

2.3.4分布缺陷连接件

分布缺陷连接件荷载-相对滑移位移曲线如图6所示。由图6和表1可知,在总缺陷长度均为2d的情况下,连接件弹性阶段、屈服阶段及达到极限承载力前的强化阶段荷载-相对滑移位移曲线基本保持一致;随着缺陷数量的增加,连接件承载能力逐渐降低,相对滑移位移逐渐减小,当缺陷数量≥3个时,连接件全部为钢筋拔出破坏。综上所述,当设置多个缺陷时,灌浆料被分割成多个受力段,受力性能大幅降低,导致承载能力发生质变。

图6 分布缺陷连接件荷载-相对滑移位移曲线

2.3.5锚固长度不足连接件

以代号为1的锚固长度不足连接件为例,其荷载-相对滑移位移曲线如图7所示。由图4,7和表1可知,当缺陷长度设置为1d时,锚固长度不足连接件荷载-相对滑移位移曲线与顶部缺陷连接件较相似,表现为钢筋拉断破坏;当缺陷长度≥2d时,锚固长度不足连接件钢筋被拔出,相对滑移位移增大。综上所述,顶部缺陷与锚固长度不足均减小了下部钢筋顶部锚固长度,但顶部缺陷连接件钢筋仍与灌浆料之间存在黏结作用,因此相同缺陷长度下,顶部缺陷连接件承载力略大于锚固长度不足连接件,由此可见锚固长度不足危害大于顶部缺陷。

图7 锚固长度不足连接件荷载-相对滑移位移曲线

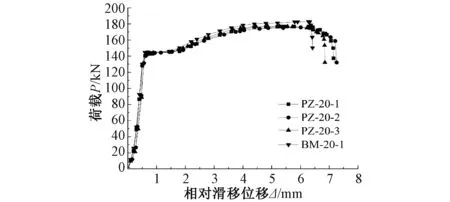

2.3.6钢筋偏置缺陷连接件

钢筋偏置缺陷连接件荷载-相对滑移位移曲线如图8所示。由图3,8和表1可知,钢筋偏置缺陷连接件荷载-相对滑移位移曲线同样具有完整的弹性阶段、屈服阶段、强化阶段,且均为钢筋拉断破坏;相比灌浆饱满连接件,钢筋偏置缺陷连接件极限承载力有所降低,连接件PZ-20-1,PZ-20-2,PZ-20-3极限承载力分别降至176.8,175.7,177.3kN,且相对滑移位移较小,变形性能相对较差。相比其他类型缺陷,钢筋偏置缺陷对连接件承载能力的影响最小,危害较低。

图8 钢筋偏置缺陷连接件荷载-相对滑移位移曲线

2.4 黏结强度

计算得到连接件黏结强度如表2所示。由表2可知,高强灌浆料黏结强度最大可达26.3MPa,灌浆饱满连接件黏结强度约为最大值的69%,因此,当灌浆饱满时,连接件具有一定安全储备;顶部缺陷、中部缺陷、锚固长度不足连接件黏结强度随着缺陷长度的增加而增大,这是由于随着缺陷长度的增加,灌浆料与钢筋接触面积逐渐减小,灌浆料应力分布不均匀,在缺陷两侧出现应力集中现象,从而增大了连接件黏结强度;当顶部缺陷长度为3d时,连接件钢筋被拔出,黏结强度为26.3MPa;当中部缺陷长度≥2d时,连接件钢筋被拔出,最大黏结强度为25.7MPa;对于锚固长度不足连接件,当缺陷长度≥2d时,连接件钢筋被拔出,最大黏结强度为26.0MPa。

表2 连接件黏结强度

对于分布缺陷连接件,缺陷数量由2个逐渐增至6个时,其黏结强度共降低3.7MPa,可得到黏结强度τs与缺陷数量n拟合关系为:

τs=-0.94n+25.96

(1)

3 结语

1)不同类型缺陷对半灌浆套筒连接件力学性能的影响不同。

2)半灌浆套筒连接件破坏形式主要包括螺纹端钢筋被拉断、灌浆端钢筋被拉断、灌浆端钢筋被拔出。对于缺陷较小的连接件,下部钢筋与套筒之间产生了较大的滑移位移,与之对应的破坏形态为钢筋被拉断。随着缺陷长度的增加,中部缺陷连接件由于提前失效,导致相对滑移位移减小,顶部缺陷、锚固长度不足连接件相对滑移位移反而增加,发生钢筋拔出破坏。

3)灌浆饱满连接件承载力满足要求,其黏结强度尚未达到最大值,仍有部分安全储备;对于顶部缺陷连接件,当缺陷长度为3d时,承载力出现明显下降;对于中部缺陷、锚固长度不足连接件,当缺陷长度为2d时,承载力开始下降;对于缺陷总长度为2d的分布缺陷连接件,当缺陷数量≥3个时,连接件破坏时的下降段斜率迅速增加,承载力大幅降低。

4)缺陷危害程度排序为:分布缺陷>中部缺陷>锚固长度不足>顶部缺陷>钢筋偏置,在缺陷长度相同的情况下,分布缺陷和中部缺陷将灌浆料分割成多个受力段,因此危害较大;而其余缺陷类型连接件灌浆料仍为整体,因此危害较小。