面向曲面类零件的机器人自动装配方法

2015-05-30北京航空航天大学

北京航空航天大学 陈 翔 黄 龙 杨 洋

在航空航天等领域,所设计的大多数零件结构复杂,具有曲面特征,如飞行器翼身表面蒙皮、航空航天发动机叶片、汽车覆盖件精密模具等[1]。由于零件表面复杂的曲面难以用数学表达式精确表示[2],因此,相关零件在装配过程中的定位难度大,装配精度难以保证。

近些年,国外航空制造业已经发展了很多先进装配技术,例如机器人装配技术、柔性装配技术等。其特点是基于数字化的技术手段,缩短装配时间,提高装配效率和精确度。例如机器人装配技术、工业机器人及其自动化生产线己成为高端装备的重要组成部分及未来发展趋势[3]。同时,柔性装配技术同样发展迅速,典型的有行列式柔性装配工装、多点阵成形真空吸附式柔性工装等系统[4]。

国内相关领域的装配技术与国外还有一定差距,装配型架这种传统的装配手段依旧被广泛应用[5],型架装配方式要求装配过程中大量采用具有定位夹紧功能的设备,有着制造精度极低、周期时间较长、工作效率被严重制约的缺点。

因此,对于零件种类有限,非大批量装配的装配过程,采用传统型架装配方式效率低;而面对需要精确装配的曲面零件,采用柔性装配技术,其定位难度大的问题就会显现出来。因此,有必要开发一种针对非大批量生产的曲面类零件的装配技术。

针对航空航天领域中常见的装配要求高、小批量的曲面类零件,提出一种采用工业机器人进行装配的方法;根据装卡定位原理,对具有上述特点的曲面零件提出一种可行的装卡定位方式;同时,借助激光跟踪仪的测量定位,对曲面类零件的装配任务进行路径规划,并提出装配误差补偿策略。最后通过机器人装配试验对该系统进行试验验证,确保装配方法的有效性和可行性。

1 机器人装配系统设计

针对航空领域中常见的曲面类零件,研制一种基于工业机器人的曲面零件装配系统,该系统可针对不同曲面类零件进行精确拾取,同时实现曲面零件的精确装配。

1.1 自动装配系统组成及装配过程

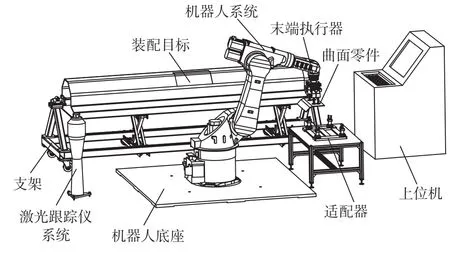

根据曲面零件装配精度较高的特点,设计一种自动化机器人装配系统。该系统包括工业机器人系统、激光跟踪仪系统、上位机、曲面零件及其适配器,装配目标及其支架,本系统结构组成如图1所示。

图1 装配系统结构图Fig.1 Structure of the assembly system

其中,机器人系统作为装配系统的核心,主要完成对曲面零件的拾取,沿指定路径运动,以及装配零件的过程。数据采集及定位系统则选取激光跟踪仪作为测量设备,准确定位各坐标系关系,测量装配初始位置及目标位置,采集补偿过程的位姿信息。

该装配系统的装配过程为:使用激光跟踪仪测量并定位机器人系统、曲面零件的初始位置及目标位置,其中初始位置位于适配器,终止位置位于装配目标;上位机读取数据进行路径规划;机器人系统准确抓取曲面零件,并按规划路径将曲面零件准确装配至目标位置;在抓取及装配零件前,激光跟踪仪对机器人姿态进行位姿补偿;机器人装配完毕,按规定返回初始位置。

1.2 机器人系统

为实现装配过程精确化和自动化,采用串联式工业机器人完成对曲面零件的装配任务。 机器人系统的控制器一般采用笛卡儿坐标系参数来表示末端{Flange}相对于基坐标{Base}的位姿状态,通过X、Y和Z的坐标确定末端法兰的位置;通过角度γ、β和α确定法兰姿态,其中角度 γ、β和α分别为绕坐标轴Z、Y和X的转角。因此,机器人末端位姿即可通过六自由度参数(X、Y、Z、γ、β、α)来确定。

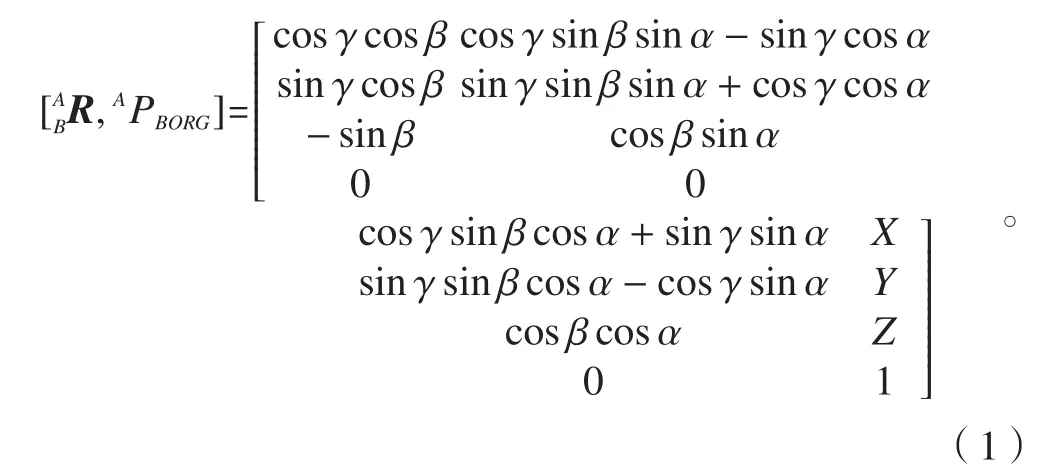

在坐标转换过程中,描述刚体在空间的位姿是通过固连其上的刚体坐标系相对于参考坐标系的位姿来描述的,即采用齐次变换矩阵来描述,因此需将描述机器人末端位姿的六自由度参数与描述空间位姿的齐次矩阵关联起来[6],其关系如下:

1.3 数据采集及定位系统

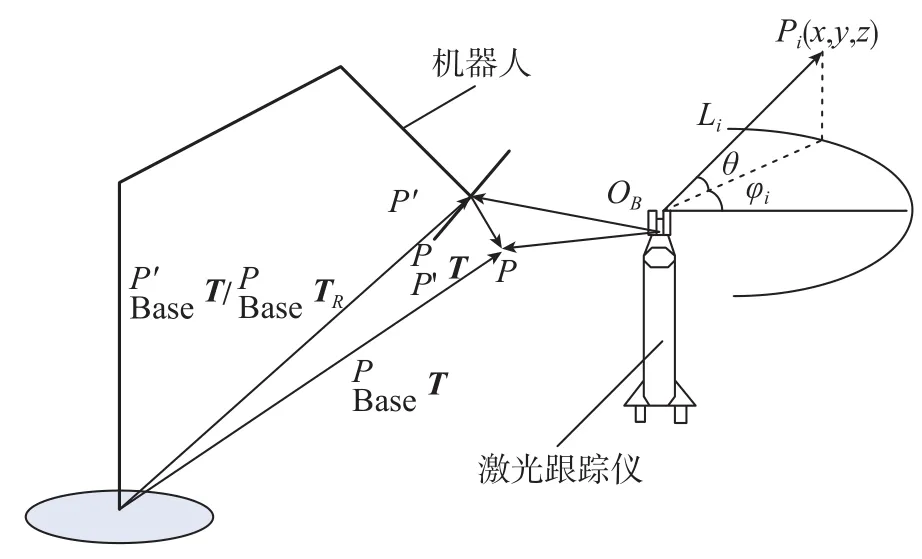

机器人装配系统的数据采集及定位设备采用激光跟踪仪测量系统。其中,靶球是最为常用的测量工具,跟踪仪可以对其进行单点测量;由于装配过程涉及多种坐标系,因此需通过测量靶球数据确定各坐标系位姿。

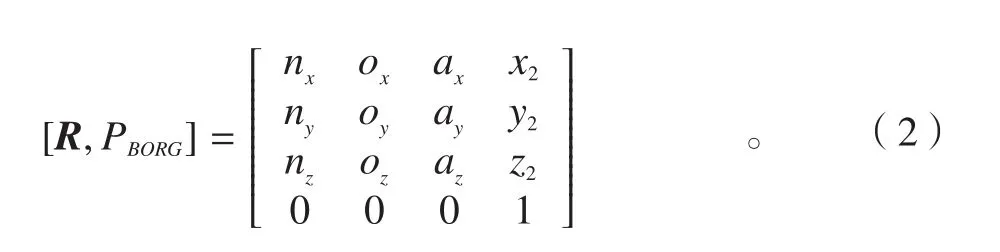

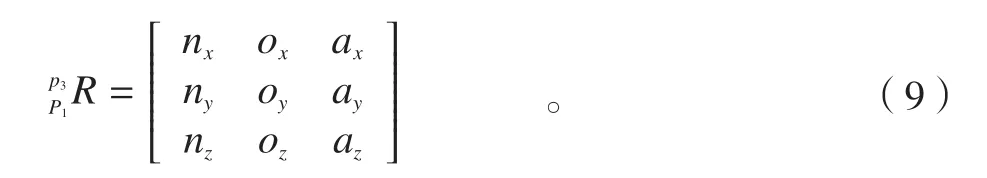

激光跟踪仪确定坐标系原理是:首先测量某坐标系下3个靶球位置(不位于同一直线),分别为P1、P2、P3;以P2为坐标系原点,向量为该坐标系+X方向(nx,ny,nz),向量与向量叉乘作为坐标系 +Z 方向(ax,ay,az),坐标系+Z方向与+X方向叉乘作为+Y方向向量(ox,oy,oz)T。因此某坐标系位姿矩阵表示为:

2 曲面类零件的夹持方法

该装配方法针对航空航天领域中装配要求精度高、变形量较小,小批量的曲面类零件,因此为实现曲面零件定位以及确定零件初始位置,需设计一种专用适配器;同时为有效抓取零件,需设计适应不同零件的末端器。

2.1 装卡定位原理与适配器设计

由于曲面零件形状复杂,其定位难度较高,采用常用定位方式不能有效定位,因此根据装卡定位原理设计一种专用的适配器。

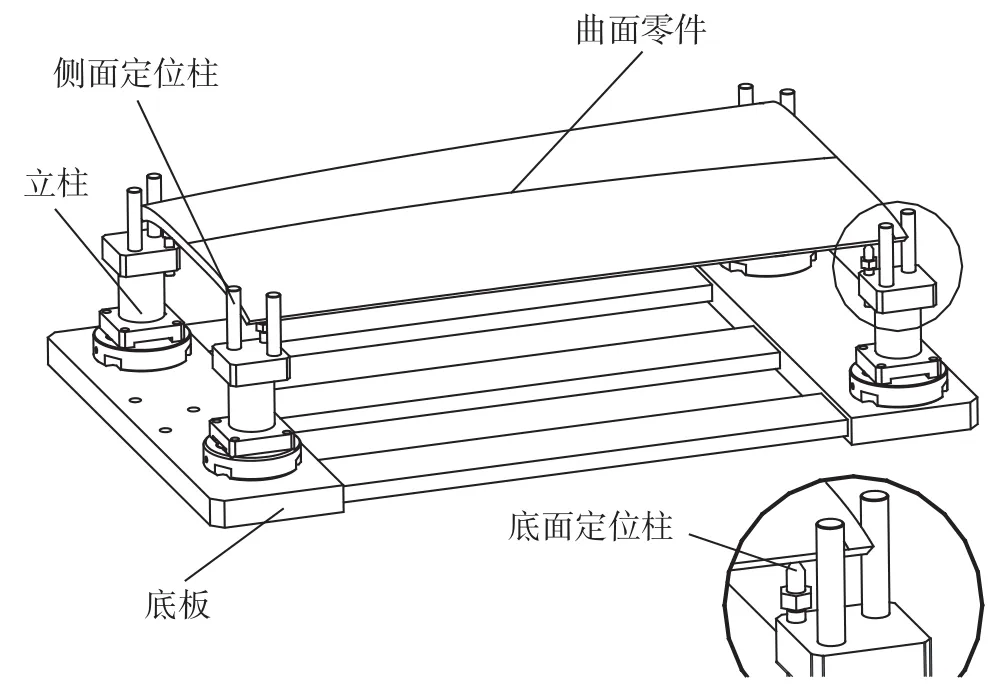

在零件的定位过程中,通常用一个支承点约束工件的一个自由度,用合理设置的6个支承点约束工件的6个自由度,这就是6点定位原理[7]。由于装配要求曲面类零件需保持平滑的曲面构型,因此采用接触夹紧的方式定位曲面零件更为有效;同时,曲面零件形心位置差别大,且形状复杂,采用过定位约束类型能够更有效地夹紧零件。综上,曲面零件定位方式为零件底面由4个定位点限定曲面Z方向位移与沿X、Y方向的转动;4个侧面分别由2个接触点限制其X、Y方向移动和沿Z方向转动。

根据定位原理,对曲面零件适配器进行详细设计,如图2所示,适配器由底板、立柱、侧面定位柱以及底面定位柱组成;其中用于定位底面的立柱可上下微调;侧面立柱与零件刚性接触;适配器上设计有靶标孔,用于激光跟踪仪定位其坐标系。

图2 适配器结构图Fig.2 Structure of the adapter

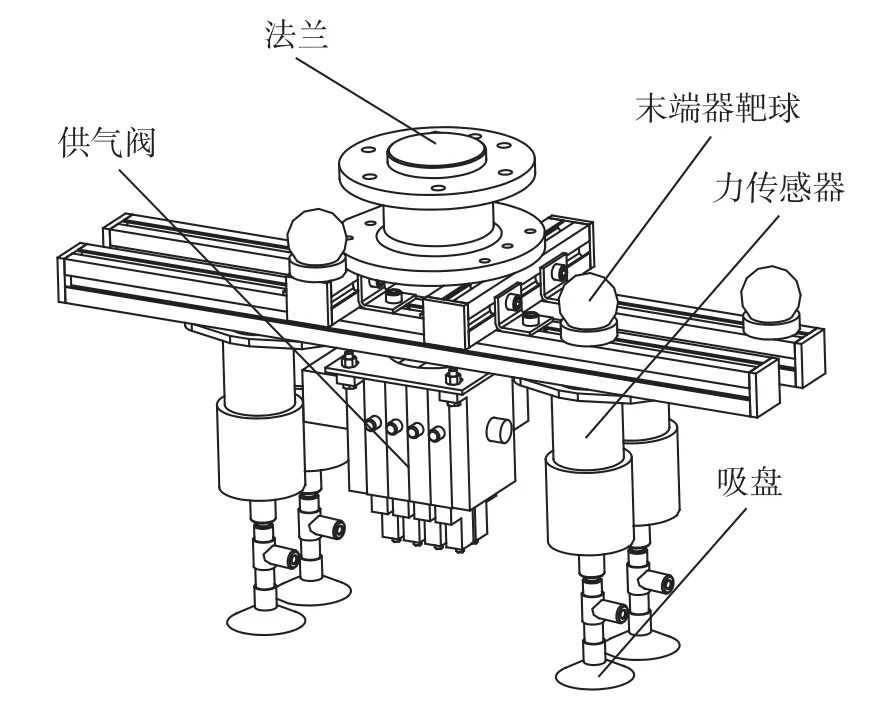

2.2 末端器设计

末端器作用为拾取和装配曲面类零件,由于零件与夹具刚性接触,因此末端器应有一定柔性,以适应不同曲面的零件。综上,末端器结构如图3所示,采用吸盘结构,吸盘数量为4个,以矩形形状布置;并保证各零件形心与矩形布置的吸盘形心重合。吸盘连接力传感器,通过检测受力大小判断末端器是否与零件充分接触。供气阀通过控制吸盘吸气与放气,从而实现吸取与装配零件。末端靶球用来定位末端器位置。

图3 末端器结构图Fig.3 Structure of the end effector

3 装配路径规划

装配过程的路径规划任务是给定零件初始位置以及装配目标位置,在工作空间内寻找一条从起始位置到目标位置的无碰撞路径。路径规划任务主要分为获取坐标系信息、计算初始以及目标位置位姿信息、计算中间结点、误差补偿过程。其中,初始及终止位姿信息以及中间结点位姿矩阵均为机器人末端法兰在基坐标系下的位姿矩阵。

3.1 坐标转换以及始末位姿计算

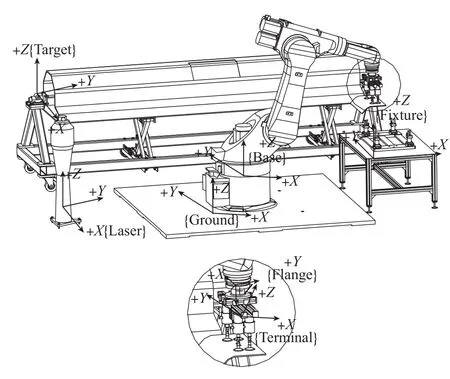

图4 装配系统坐标系的设置Fig.4 Settings of coordinate systems of the assembly system

在装配过程中,需设定装配系统各部分坐标系及位姿状态,如图4所示,{Base}表示机器人基坐标系,由机器人内部给定;{Ground}为地面坐标系,由地面靶球确定,用于激光跟踪仪定位基坐标;{Flange}为机器人末端法兰坐标系,位姿由机器人内部定义;{Terminal}为末端器坐标系,由末端器上靶球位置确定;{Fixture}为适配器坐标系,用于定位曲面零件初始位置;{Target}为目标位置坐标系,用于定位曲面零件装配位置;{Laser}为激光跟踪仪坐标系。

在实际装配过程中,由激光跟踪仪系统[8]测量地面坐标系、夹具坐标系、目标位置坐标系中各靶球,根据3点确定坐标系原理得到上述坐标系相对于激光跟踪仪坐标系的位姿矩阵,即为同时,地面相对基坐标、末端相对法兰盘位姿矩阵、以及抓取点末端器相对夹具位姿矩阵和装配点末端器相对于目标坐标系均由测量或在设计过程得到;因此根据矩阵变换原理得到末端法兰初始抓取及终止装配位置在基坐标系下的位姿矩阵。

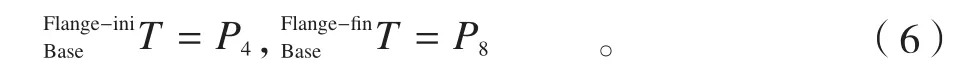

其中

通过上述计算得到初始以及目标位置位姿信息。

3.2 中间结点计算过程

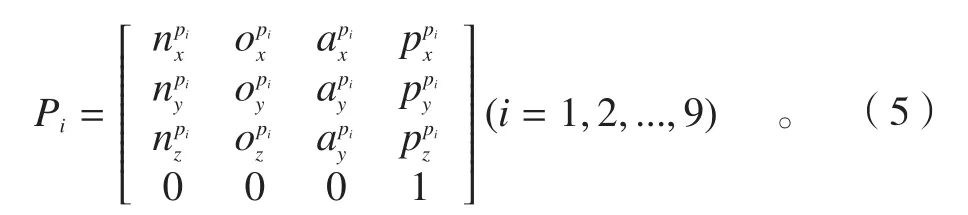

中间节点的计算过程即通过初始以及目标位置的位姿信息计算出路径结点;定义系统在装配过程中各结点意义,P1为初始点,P2为抓取过渡点, P3为抓取接近点,P4为抓取位置点,P5为抓取抬起点, P6为装配过渡点,P7为装配接近点,P8为目标位置点, P9为装配抬起点。

将路径中各结点设为

路径中其他结点均由P1、P4和P8计算得到,其中初始点P1给定,末端法兰初始位置即为P4点位姿,末端法兰终止位置即为P8点位姿,即

为防止装配过程末端器与夹具或装配目标干涉,抓取接近点P3、抓取抬起点P5、装配接近点P7以及装配抬起点P9均沿曲面零件或目标位置法向抬起相应距离,其中P3、P5分别位于P4的Z轴负方向H3、H5处,姿态与P4相同;P9在P8的Z轴负方向H9处,姿态与P8相同;装配方向随装配要求不同而变化,因此P7在P8的X、Y、Z轴3个方向均有分量,设分量为X7、Y7、Z7,因此得到上述4点表达式:

图5 路径结点示意图Fig.5 Schematic diagram of nodes on the path

其中,Z>0 且 i=7 , j=8。

为保证曲面零件在装配过程中不与障碍物发生碰撞,且路径平滑过渡,需在抓取接近点P3与装配接近点P7前设定抓取过渡点P2与装配过渡点P6,过渡点可能有多个,设抓取过渡点与装配过渡点分别有k1、k2个,用表示。

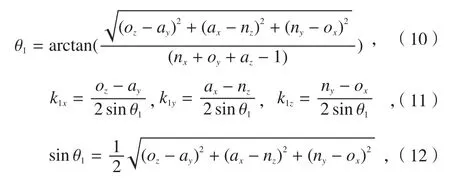

以抓取过程为例,P1到P3的旋转矩阵的变化可以由绕某一转轴K1转动某一固定角度θ1来表示。为保证过渡点P2平滑过渡,每一过渡点的旋转矩阵以上一点为起始姿态,绕转轴K1转动θ1/(k1+1)。同时,设定抓取过渡点旋转矩阵的转角阀值θΔ,k1满足 θ' =θ1/(k1+1)<θΔ(k1取整)。

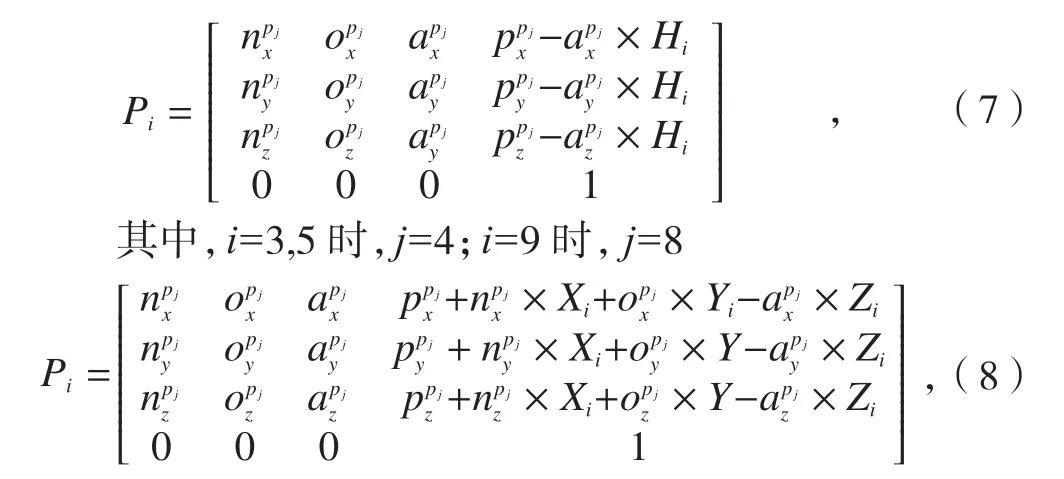

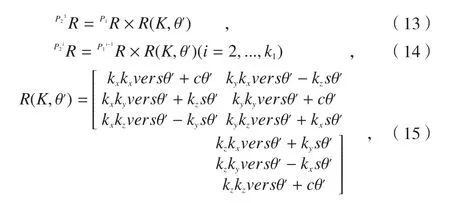

设P1相对于P3的旋转矩阵为

因此,上述矩阵的等效转轴K1的分量k1x,k1y,k1z与转角θ1可由以下公式得到

过渡点(i=1,2,...,k1)的旋转矩阵为

其中,sθ=sinθ, cθ=cosθ,versθ=(1−cosθ)。

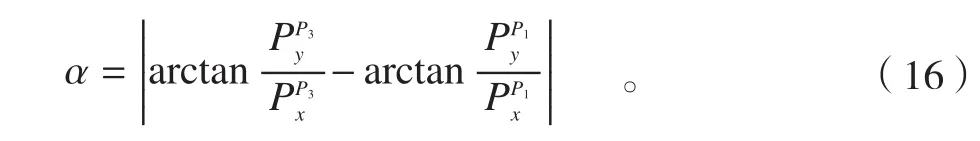

设坐标系{Flange}从P1~P3的过程中机器人腰关节转动角度为 α(0°<α<90°),则

过渡点Pi2平移向量中的X坐标与Y坐标由转动角度α确定,求取方法为以P1为起始点,绕{Base}的Z转轴转动α';Z坐标由P1与P3的平移向量Z坐标所确定,且沿P1~P3的Z坐标均匀过渡。由此可得:

综上,求得抓取过渡点P2i的相关参数。同理,装配过渡点P6i可通过上述计算方式得到。

3.3 基于激光跟踪仪的位姿补偿

由于机器人系统误差以及坐标系测量误差,导致机器人沿路径点移动时产生偏差,因此需要在抓取接近点P3与装配接近点P7位置进行位姿补偿。

补偿原理为:经计算得到的路径点理论位姿(P3或 P)为,机器人移动至该点,由于机器人的系统7误差,移动后的机器人位姿并未与理论位姿重合,经激光仪测量得到该点为实际路径点,但此时机器人内部读数显示该点位姿为(与理论数据一致);理论点与实际点偏差为,因此机器人移动至理论点的变换矩阵为;当机器人按上述矩阵移动后,激光仪再次测量新的实际点,判断实际点与理论点误差,并转换为笛卡尔坐标系参数(XΔp1,YΔp1,ZΔp1,γΔp1,βΔp1,αΔp1),当该误差小于误差阈值(XΔ,YΔ,ZΔ,γΔ,βΔ,αΔ),此时结束补偿过程,否则,继续进行上述补偿运动,直至满足补偿结束条件。

图6 补偿运动原理示意图Fig.6 Principle diagram of compensation movements

4 装配试验验证

4.1 试验系统介绍

按上述路径规划过程,对装配系统进行实验验证。实验主要记录抓取接近点与装配接近点补偿前后的位姿矩阵,同时记录抓取与装配过程中补偿前后的机器人末端点与理论位置的差异,比较补偿前后位姿的误差,分析补偿原理的可行性。

试验所用机器人为KUKA KR30-3型串联式工业机器人,重复定位精度为0.06mm,分辨率为0.1mm。激光跟踪仪采用Leica AT901-MR型,在2.5mm×5mm×10m的工作范围内测量精度为±10μm+5μm/m,测量工具采用半径为19.05mm的靶标。

试验流程为:

(1)搭建机器人装配系统,激光仪测量始末位姿;(2)按照路径规划原理计算路径点;(3)控制机器人沿路径点移动,对曲面零件实施抓取和装配操作,并在该过程中对抓取接近点P3与装配接近点P7进行误差补偿迭代过程;根据装配误差要求将误差补偿阈值(XΔ,YΔ,ZΔ,γΔ,βΔ,αΔ)设为(0.17,0.17,0.17,0.05,0.05,0.05);(4)机器人完成装配,返回初始位置。

4.2 试验结果

经实验测量,得到抓取接近点与装配接近点补偿前后的位姿矩阵,且补偿循环次数均为一次,误差即满足要求。将补偿前后位姿参数分别与理论位姿作差,计算并比较补偿前后偏差趋势,如表1、表2和表3所示。其中,表1中抓取及装配过程的理论位姿根据3.1节初始及目标位置位姿信息计算过程,按照公式(3)、(4)计算得到,再根据公式(1)计算得到对应的六自由度参数;实际补偿前位姿通过3.3节所述补偿原理,由激光跟踪仪测量计算得到机器人法兰相对于基坐标位姿矩阵,根据公式(1)计算得到六自由度参数;补偿后位姿即为3.3节所述计算而得的六自由度参数。

4.3 实验结果分析与讨论

误差产生原因主要是机器人系统动作时的行程误差,以及设计过程已经确定的固定变换矩阵误差。机器人行程误差产生原因主要是装配系统安装定位及环境条件产生的系统误差、重力及坐标系比例尺偏差等因素引起的系统误差。经过补偿过程,能够将机器人行程误差中的系统误差消除,从而提高机器人的装配精度。

由表1与表2可以判断,无论抓取过程还是装配过程,经过补偿后各方向的位置误差均在40μm以下,且角度误差均在0.01°以下。

由表3可知抓取与粘贴过程补偿前的空间位置误差分别为0.7158mm、5.553mm;补偿后的空间位置误差分别为0.0374mm、0.0447mm;该误差小于装配要求的位置误差0.3mm;由于激光跟踪仪的测量误差是补偿后误差的影响因素之一,因此激光跟踪仪测量误差应小于补偿后误差,激光跟踪仪测量精度为±10μm+5μm/m,该试验激光仪距离机器人不超过5m,由此可知,表3中补偿后的空间位置误差大于激光跟踪仪的测量误差,因此本试验所得补偿后的误差数据是有效的。

值得注意的是,装配过程补偿前空间位置误差过大,经分析,产生原因是机器人的行程误差以及末端器重心位置变化过大导致的固定矩阵产生的偏差。

表1 抓取过程末端位姿参数及误差表

表2 装配过程末端位姿参数及误差表

表3 补偿前后机器人末端空间位置误差表

该试验通过有更高定位精度的激光跟踪仪对装配系统进行标定和补偿,从测量结果上可以推断测量及补偿原理有效地消除了机器人的行程误差,提高了装配精度。由此可以推断,补偿过程明显降低了装配系统误差,证明补偿原理的可行性,且补偿循环次数均为一次,补偿效率高。

值得注意的是,表3中的空间位置误差0.0374mm以及0.0447mm并不是绝对误差,由于3.1节所述地面相对基坐标系矩阵、末端相对法兰盘位姿矩阵等由设计过程得到的矩阵在本次试验中均由激光跟踪仪标定,由此计算所得的理论位姿包含了激光仪的测量误差,因此,补偿过程中的空间位置误差不能反映绝对误差。

由此得出结论,该机器人系统装配操作有一定实用性,路径规划中的补偿过程满足可行性要求,可补偿机器人的行程误差,机器人补偿误差符合规定误差要求,可一定程度提高装配的精度。

5 结论

针对传统装配方法效率较低以及柔性装配定位困难的问题,提出一种利用工业机器人对装配要求较高,小批量的曲面类零件实现装配的方法。装配过程的数据采集采用激光跟踪仪测量系统,实现装配过程的测量定位;并且对具有上述特点的曲面类零件提出一种有效的定位夹紧方式。同时对装配方法的路径规划做了详细分析论述,并通过试验对其进行验证,结果表明该方法经过补偿装配精度提高,且效率较高,该路径规划方法有一定实用性装配方法可行有效。

[1] 牟鲁西. 复杂曲面零件在机测量关键技术研究与应用[D].武汉:华中科技大学, 2012.

[2] 程耀楠, 安硕, 张悦,等. 航空发动机复杂曲面零件数控加工刀具轨迹规划研究分析. 哈尔滨理工大学学报, 2013, 18(5):30-36.

[3] 王田苗, 陶永. 我国工业机器人技术现状与产业化发展战略. 机械工程学报, 2014, 50(9):1-13.

[4] 张楠, 汤军社, 马刚. 数字化飞机钣金件加工定位用柔性夹具的设计. 中国制造业信息化, 2010, 39(1):41-44.

[5] 翟婷婷, 张凤英, 韩晓光. 曲面薄壁零件柔性装配定位系统设计与实现. 航空制造技术, 2014(22):27-29,42.

[6] 熊有伦,丁汉,刘恩沧.机器人学. 北京:机械工业出版社,1993:54-59.

[7] 明发秀. 六点定位原理在加工尺寸调整中的应用. 装备制造技术, 2013(7):191-193.

[8] 张博, 魏振忠, 张广军. 机器人坐标系与激光跟踪仪坐标系的快速转换方法. 仪器仪表学报, 2010, 31(9):1986-1990.