面向三维装配工艺的数字化检测规划技术研究

2015-05-30中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造技术航空科技重点实验室 李光丽 孟月梅 司守钰

随着数字化检测技术在飞机零部件装配中的广泛应用,二维装配检测工艺规划与上游的全三维数字化设计和下游的先进制造与装配工艺极不适应,逐渐演化成为数字化检测亟待解决的问题。装配检测工艺文件作为连接检测工艺规划和一线生产检测的信息载体,对一线工作人员的工作起指导作用,具有十分重要的意义。随着数字化技术在航空制造业中的应用不断深入,飞机研制已经逐渐向MBD技术迈进[1],工艺、工装、检测都要参与到设计过程中,最后形成的数字化模型才能用于指导工艺制造与检测[2]。

目前,在飞机零部件装配检测时,由于没有相应的三维检测计划和装配检测标准文件,在装配检测过程中容易出现以下问题:

(1)在装配检测过程中,已经普遍采用数字化检测方式用于工装与产品的定位、部件的姿态调整、零部件的外形检测等;而数字化检测方式需要有理论数据做支撑,理论数据主要包含产品的基准、检测目的以及产品的数模等信息,如果没有前期的三维数字化装配检测规划导致数字化检测过程没有理论数据和依据,从而无法为后期的数据分析提供理论数据支撑。

(2)无规范的三维装配检测计划和检测标准文件,容易导致检测人员与工艺人员出现对检测规划认识不同,因此产生无用检测结果。

(3)由于无法自动基于三维数模生成装配检测工艺规划文件,需要人工从三维数模上获取检测信息,由人工操作失误而导致的检测基准数据不准确率增高,从而影响后期的装配检测结果。

(4)没有规范的三维数字化检测模型,装配检测时会将产品数模经过粗加工后输入到测量软件中,由于装配数模数据量大,因此在数模处理过程中效率极低,且容易丢失信息或产生无用信息输出,因而影响到检测效率。

(5)检测完毕后,无法实现检测结果向三维数模反馈,将意味着无法为上游设计人员提供更多数据参考。随着装配件的增多,进行检测结果查询时效率较低,查找较麻烦,若能将检测结果反馈到三维全信息相关模型中,该问题则迎刃而解,且能完善产品的全生命周期管理。针对MBD技术的发展与解决上述问题的需要,本文基于三维全相关信息模型开展了数字化装配检测规划技术研究。

1 数字化装配检测规划总体框架

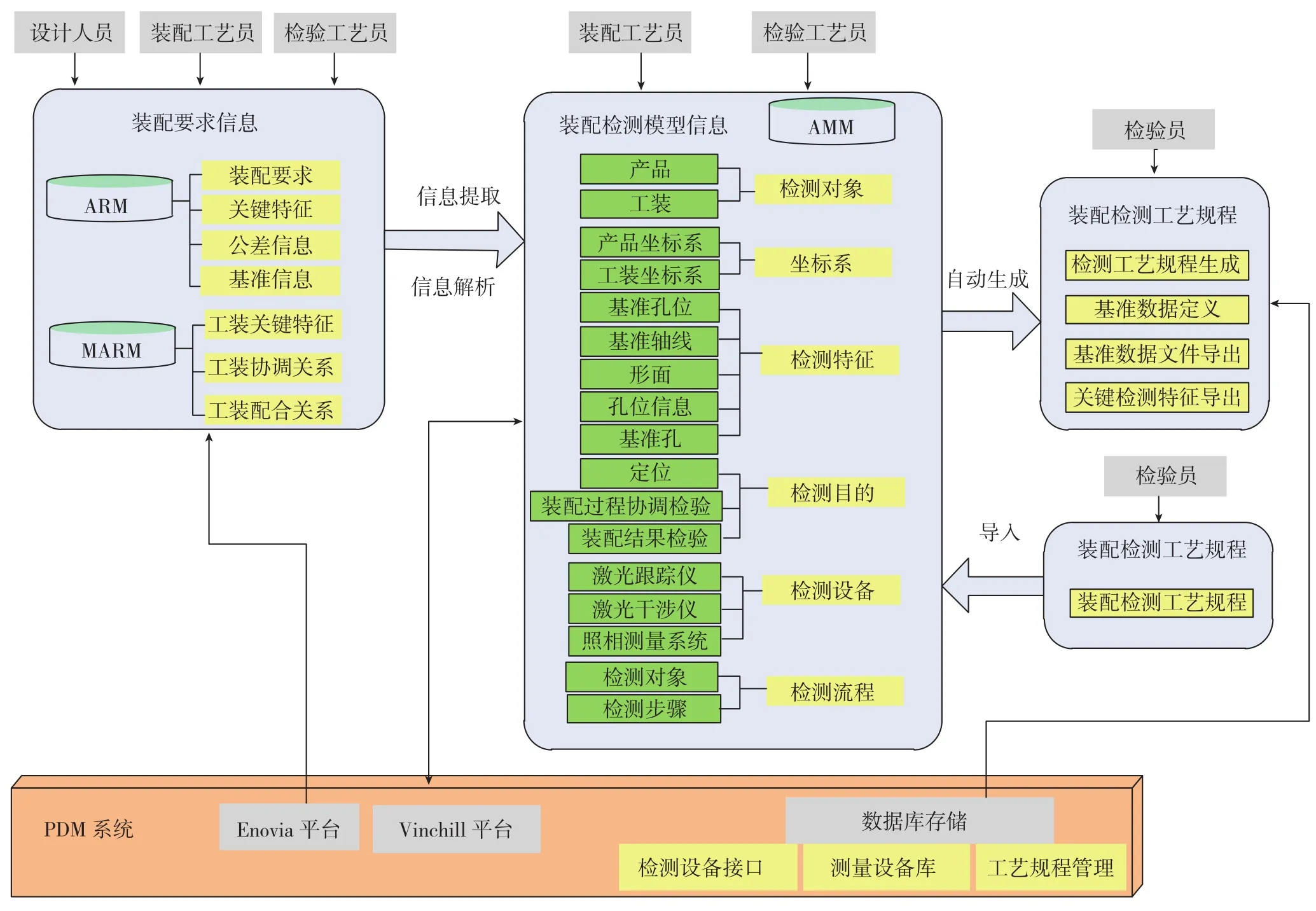

基于三维全相关信息模型和数字化检测设备,面向三维装配工艺,进行装配数字化检测工艺方法设计,生成装配检测指令,传递给检测系统进行检测;在检测完毕后,对检测结果进行数据分析,将分析结果加载在三维全信息模型中,生成三维数字化检测信息关联模型,完成装配检测方法设计、数据分析和结果反馈传递过程。

装配数字化检测系统通过利用CATIA、CAA、PDM等开发存储计算软件,并对装配检测信息进行管理和规范,实现检测系统的开发和应用。在业务层主要实现产品装配要求分析、装配检测工艺设计和检测数据分析功能。检测系统业务层面向三维装配工艺,输入装配需求模型(Assembly Reguired Model,ARM)和装配工装需求模型(Manufacture Assembly Reguired Model,MARM),通过对ARM模型和MARM模型进行关键要素提取,基于三维装配分析产品的结构和检测对象,进行三维装配检测模型(Assembly Manufacture Model,AMM)的规划和设计,生成三维装配检测工艺规程和三维检测数据信息。装配检测完毕后,将检测软件生成的检测报告导入到装配检测模型中,实现对三维模型的闭环反馈。

图1 数字化装配检测规划总体框架Fig.1 Framework of the digital assembly measurement planning

2 产品装配要求分析

在装配数字化检测系统中,面向三维装配工艺,输入ARM和MARM。为了使装配数字化检测的业务顺利进行,需对ARM和MARM模型中的信息提出要求。下列数据元素构成了ARM的全三维数据集的内容:相关设计数据、实体模型、装配件坐标系统、三维标注尺寸、公差和注释、装配顺序、工程说明、材料要求及其他定义数据。

在产品进行装配时,一般利用装配工装保证产品的装配位置和形状,在装配过程中若要保证产品的装配质量,必须对产品的装配工装进行检测。在进行装配检测设计时,读取ARM的同时也需读取MARM才能在检测时同时考虑到产品和工装,为工艺人员提供数据来源。下列数据元素构成了ARM的全三维数据集的内容:实体模型、坐标系统、三维标注尺寸、公差和注释、与产品的协调特征、工程说明、材料要求及其他定义数据。对于复杂部件装配数模而言,信息量较大,且占用计算机内存较多,运行较缓慢,而针对装配检测系统,无需接受全部的产品数模,只需根据需要读取ARM和MARM即可。

针对ARM和MARM信息提取时,需要清楚模型中的信息表达意义和设计规范。另外,装配数字化检测系统也需根据自己的需求对ARM和MARM提出满足信息提取要求。在进行信息提取时,主要对几何集下的关键字进行识别,并将识别的信息加载在AMM中。图2描述了针对ARM进行信息遍历,生成AMM流程。

图2 ARM模型特征识别Fig.2 Feature recognition based on ARM model

3 装配检测工艺设计与规划

针对装配检测对象与需求进行装配检测工艺设计与规划,主要包括检测设备选取、检测方法设置(人工测量、自动测量等)、检测指令生成(针对检测设备的测量属性)、检测流程生成。规划完毕后,形成三维装配检测模型,根据装配检测模型自动生成装配检测工艺规程,根据检测设备需求生成可以让检测软件识别的检测数据信息。检测工艺规程中提供了检测对象信息、坐标系信息、检测特征信息、检测目的信息、检测设备和检测流程等。根据检测工艺规程完成现场装配检测后,实现将检测结果输入到AMM中,完成装配检测的闭环反馈功能。

图3展示了面向三维装配工艺的数字化检测规划方案,三维装配数字化检测系统设计在PDM系统与数据库平台基础上,PDM系统中存储了ARM、MARM和AMM;数据库平台主要存储了各类知识库和装配检测工艺规程和基准数据信息。在提取装配要求信息后,进行装配检测规划设计。装配数字化检测工艺设计主要进行4项主要功能操作:装配检测基准构建、三维装配检测工艺设计、装配检测工艺规程的生成和检测结果的导入。

3.1 装配检测基准构建

在飞机数字量尺寸传递、数字化协调和数字化检测环节中,主要针对其几何关键特性(尺寸大小、几何形状偏差和位置偏差)建立检测基准。基准就是确定结构件之间相对位置的一些点、线、面。对于飞机产品的全生命周期来说,有设计、工艺、检测等基准。产品设计时需要建立设计基准,如飞机水平基准线、对称轴线、翼弦平面、弦线、梁轴线、长桁轴线、肋轴线等,统称为设计基准。在制造与装配过程中要建立工艺基准,它是存在于结构件上的点、线、面,可用来确定结构件的位置。随着数字化检测手段和先进装配技术的提高,数字化检测在装配过程中的作用越来越重要[3]。检测、设计和工艺的基准不同,检测基准的选择直接影响检测人员对产品的测量和质量分析。检测基准的选择要遵循以下3条主要原则:

图3 装配检测工艺规划设计流程Fig.3 Flow chart of assembly measurement process planning

(1)检测基准与设计、工艺基准统一原则:检测基准尽可能与设计安装基准统一,以设计基准或装配基准作为原始测量基准;在无法利用设计和装配基准时,选择合理的相对工艺基准进行检测。

(2)基准不变原则:在部件的整个检测过程中,每道工序及每一个检测阶段都用同一基准进行检测,即部件的二次检测应采用同一检测基准。如在机翼前梁检测时,以前梁接头对接孔作为检测基准,则在前梁与前缘对合、部件总装时,均应以该接头对接孔作为检测基准,减少不必要转换环节,结合总装现场条件,使检测基准易于建立,方便应用,减少误差累积。

(3)最小包容原则:最小包容原则主要适合于测量场的构建,目前在进行复杂零部件装配时需要建立测量场,然后在该测量场中进行协调装配,因此测量场的建立直接影响产品的协调精度与装配精度。测量场的构建为后续测量提供基准,在建立测量场时应满足最小包容原则,即检测基准应包含检测对象及空间。若检测基准及测量场偏小,则会随着测量空间的增大而扩大测量偏差。若检测基准距离偏大,检测设备会随着测距离的增加而增加测量误差,因此在构建测量场时如何选择检测基准尤其重要。

3.2 三维装配检测工艺设计

通过解析三维装配要求信息,自动提取装配结构树中的装配件信息、要求、顺序、指令等,进行三维装配检测工艺设计。三维装配检测工艺设计主要定义检测对象和检测方法,由于装配检测过程是产品装配过程中的一部分,因此在装配结构树中,装配检测操作作为装配工艺中的一个工步添加在三维装配工艺中。

在装配检测规划中,首先定义检测目的及检测名称,比较常见的装配检测目的有装配坐标系定位,定位孔、交点、轴线、水平测量点、形面等的测量。创建一个装配检测工步后,添加装配检测模板,基于装配检测模板进行工艺规划;其次要定义装配检测对象。对于装配检测工步,为了实现装配关系协调,检测对象多为点特征,因此在定义点特征检测对象时,可将点名及其理论坐标值提取出来。装配检测中多利用测量辅助工装进行孔位测量,因此需将测量辅助工装和测量器件在数模中安装完毕后给出生成的测量点坐标值,若无测量辅助工装和测量器件,沿着孔的轴线进行偏置,模拟出一个测量点。检测对象定义完毕后,添加至装配检测模型中。在数字化检测过程中,检测坐标系定义尤为重要,常见的检测坐标系有产品、工装和任意等坐标系。为真实反映产品的偏差,多采用产品坐标系进行检测。因此在检测坐标系定义时,将能够代表检测坐标系的关键特征测量点作为一个节点,设置在装配检测模型中。

建立装配数字化检测设备标准知识库,提供检测设备参数和功能。根据检测目的及精度需求,选择合适的检测设备和测量辅助工装,如检测定位卡板的形面可以利用激光跟踪仪,打开检测设备知识库选择对应的激光跟踪仪测量设备;若进行复杂形面检测时,激光跟踪仪不能满足需求,则可考虑使用激光扫描仪或照相测量设备,当定义好检测设备与检测软件后,按照固定模板将检测设备输入到装配检测模型中。一个装配检测操作通常需要几个检测指令完成,根据检测流程需求,在装配检测模型中将各检测指令按照树节点的方式定义检测指令与检测流程,并保存到装配检测模型中。

3.3 装配检测工艺生成

装配检测模型建立后,模型中包含三维装配工艺中所有的装配检测信息。为了便于现场装配检测实施,提高检测效率,降低检测出错率,基于三维装配检测模型自动生成电子装配检测工艺规程。因此,在装配检测工艺规程模块时,检测工艺人员可自动提取装配检测模型中的检测信息,并按照规定模板输出装配检测工艺规程。在输出检测工艺规程的同时,可根据检测需求输出基准数据和关键检测特征,如输出基准孔的位置信息,在检测时利用基准孔的理论位置进行最佳拟合,确定现场测量坐标系,整个拟合过程无需手工导入基准孔的理论数据,可保证数据准确性。进行形面检测时,直接将形面特征与装配检测工艺规程输出,为检测的拟合比对提供数据基础,无论是输出基准数据和关键检测特征,都需根据检测设备和检测软件输出固定格式文件,到装配检测实施环节,检测特征的理论数据才能被检测设备与检测软件直接接收。

3.4 装配检测结果导入

在装配数字化检测的检测实施环节,检测员利用测量软件进行操作,并按检测软件固定格式输出报告。为保证检测数据的全方位反馈和完善产品全生命周期管理系统检测完毕后,需将检测结果或检测报告反馈输入到装配检测模型中,完整的装配检测模型才能被后续的工艺所使用。

4 基于模型的装配检测指令表达与系统开发

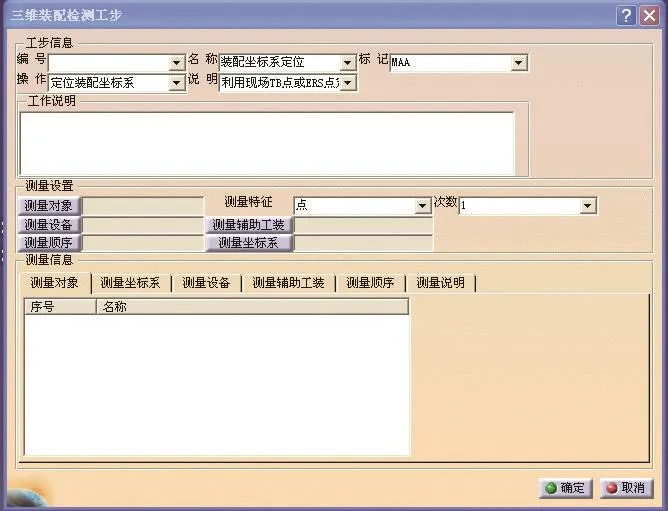

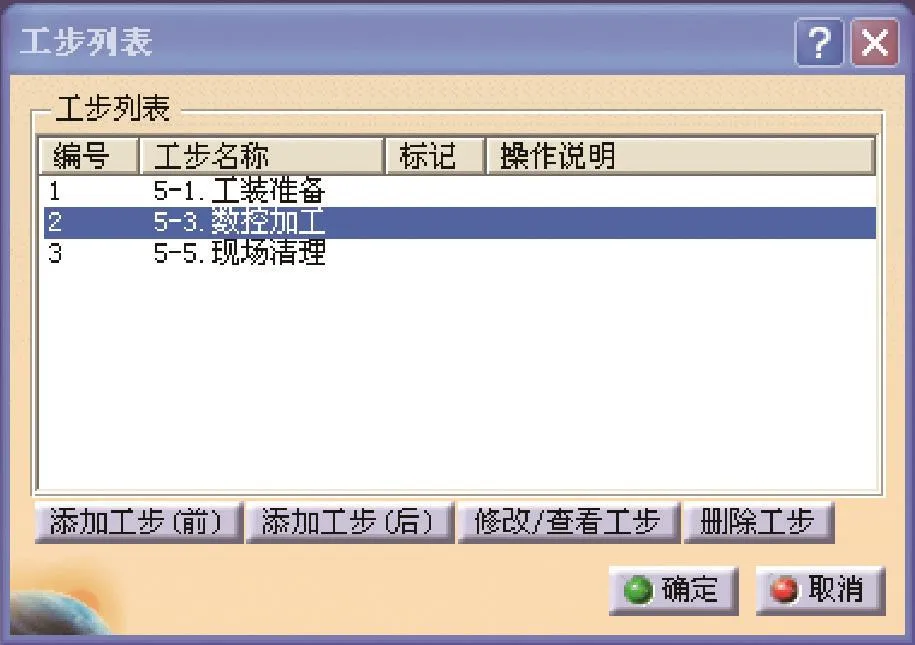

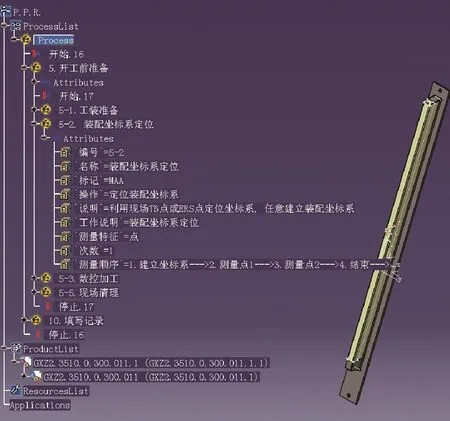

针对数字化装配检测需求,基于CATIA及其CAA二次开发软件,开发了基于产品模型、面向三维装配工艺的数字化装配检测规划系统,如图4、图5、图6所示。图4中,在装配工艺结构树中选择了一个装配工序,展示出该工序下的装配工步。根据装配流程添加、修改、删除装配检测工步。图5展示了主要的装配检测规划界面,包括装配检测工步编号、名称、标记、操作说明、测量设备读取及选择、测量对象定义、测量坐标系定义、测量顺序设计等功能。图6展示了基于三维装配工艺完整的三维装配检测模型。

5 结论

本文结合产品装配过程中的数字化检测需求,基于三维全相关信息模型,面向三维装配工艺进行了装配数字化检测工艺设计与规划技术研究。首次提出了三维装配检测工艺设计方案,对产品装配模型提出要求,分析了装配检测基准的构建原则,阐述了三维装配检测工艺设计流程与方法,实现了装配检测工艺规程,设计了装配检测结果导入接口,形成了装配过程中数字量传递的闭环管理。针对上述功能,在CATIA软件中开发了装配数字化检测规划模块,为后续的三维装配检测技术研究奠定了基础。

图4 添加装配检测工步Fig.4 Addition of assembly measurement step

图5 数字化装配检测工艺设计Fig.5 Design of digital assembly measurement process

图6 三维装配检测模型Fig.6 3D assembly measurement model

[1] 景武,赵所,刘春晓,等. 基于DELMIA的飞机三维装配工艺设计与仿真. 航空制造技术, 2012(12):80-86.

[2] 冯子明. 基于三维模型的飞机数字化快速检测技术研究.航空制造技术, 2011(21):32-35.

[3] 郭洪杰. 浅谈数字化测量技术在飞机装配中的应用. 航空制造技术,2011(21):26-29.