大部件对接装配容差分析

2015-05-30中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

数字化制造技术航空科技重点实验室 王 姮 李光丽

装配容差包括容差分析与容差综合两大部分。容差分析通过选用合适的方法对包含零件误差与装配容差的产品装配模型进行分析,检验容差设计的合理性。目前,容差分析方法主要是统计容差分析方法和运动学分析方法等。如Skowronski于1997年提出的蒙特卡罗模拟方法,Bjorke和Shui-Shun Lin等提出的基于β分布的容差分析模型等,Leo Joskowicz等提出一种基于构型空间的运动学容差分析方法,探索了面向装配和其他功能要求的容差设计;Jeffrey G.Dabling研究了集成几何变动的三维装配体运动学容差分析方法,Elisha Sack和Min-Ho Kyung等针对具有高运动副的平面机械系统提出了参数化运动学容差分析算法、非线性运动学容差分析算法。这些容差分析方法没有考虑在装配过程中零部件的变形对最终装配精度的影响,因此一般只适用于刚性体,对于柔性件装配的容差分析并不适用。大部件柔性装配需要考虑以下几点:

(1)机身对接过程要实现自动化。对接自动化包括测量和定位器的驱动。对接要求快速、准确、安全。

(2)要求考虑自动制孔。对接面是重要受力部位,自动制孔能提高制孔质量;另外,由于对接面孔的数量很多,紧固件规格比较统一,自动制孔能极大地提高装配效率,提升对接面的制孔精度,从而保证对接区的结构刚性和强度。

(3)协调要求。机身对接除了需要完成机身前后段蒙皮的对接外,还有前后段地板的连接(如地板纵梁),以及前后段长桁的连接。需要重点保证机身蒙皮的阶差和对缝间隙的公差、地板滑轨对接精度、长桁的对接精度、梁的对接精度以及龙骨梁的安装精度等。

(4)容差要求。机身结构大部件对接主要完成机身五段的自动对接,即机头与前机身对接、前机身与中机身对接、中机身与中后机身对接、中后机身与后机身对接。随着对飞机性能要求的提高,对机身各段对接阶差与对接间隙等装配精度的要求也越来越高。

1 制造工艺容差分配

在确定公差(容差)时,尽可能选用国家标准(如《公差与配合》、《形状和位置公差》等)和航空工业部标准所推荐的公差(容差),但我国航空工业部的产品结构公差标准目前尚不完善,仅有《一般公差》、《飞机气动力外缘公差》、《飞机水平测量公差》等。

1.1 装配公差要求

制造工艺容差分配,不仅要在给定的结构和工艺条件下合理分配有关基本的工艺容差,保证产品所要求的质量,而且可根据生产条件检验结构设计和制造工艺路线设计的合理性。

在分析制造、协调过程中由于温度变化和变形将产生系统误差,从而对对接装配产生影响,例如某型机机身与机翼对接时,机身装配时和机翼装配时有温度差,该机的机翼前接头孔中有带凸缘的可换衬套,凸缘的厚度留余量,可用最后精加工其端面或更换衬套的方法来补偿温度协调误差,并允许在前接头配合面之间加厚度不超过0.2mm的垫片。

在各种情况下,对大尺寸的协调,热膨胀对尺寸协调的影响一般是严重的。因此,用围框式接头对接的大型飞机部件,对接孔的公称直径尺寸一般比连接螺栓的公称直径尺寸大0.2~0.8mm。用叉耳接头对接的小型飞机主要部件,对接孔和连接螺栓的直径采用无公称间隙的H8/f7/H8(或H9/f7/H9)配合,一般允许进行有限制的强迫对接。即使如此,还要同时进行温差控制,才能保证协调。机械加工工序的工艺容差如表1所示[1]。

表1 机械加工工序的工艺容差

1.2 装配公差综合与分析

装配公差综合与分析,建立在飞机装配模型的基础上,以控制飞机最后装配形位精度为目标,通过人机交互确定装配公差封闭环后,通过约束图求解,可确定装配公差的组成环,并生成尺寸链,提取尺寸及公差信息。在此基础上,用最优化方法对装配尺寸公差进行综合与分析,使装配公差能合理地分配,以便提高其装配性能,从而降低装配成本。

此外,还可以通过一些方法减少误差积累,增加装配精度:

(1)增加“补偿环”设计。在装配性能分析中考虑到可能产生误差的环节,在每一个环节提出误差补偿方法,尽可能减少误差积累。

(2)在装配中尽可能统一状态控制和测量的方法。由于不同的控制和测量方法引起的误差形式和误差大小不同,设计中应该进行考虑和协调,使公差产生和消除的形式简单而统一。

2 飞机制造的准确度要求

飞机机体制造准确度的技术要求一般包括:部件气动力外形准确度要求、部件相对位置的准确度要求、部件内部组合件和零件位置的准确度要求、零件或装配件间的配合准确度要求等。

2.1 部件气动力外形准确度要求

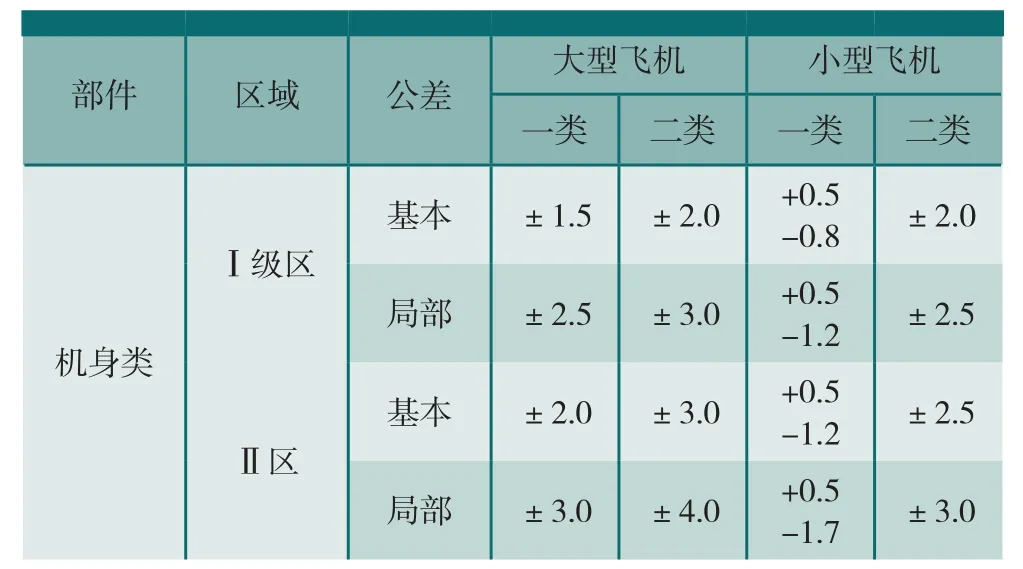

部件表面的实际外形相对于理论外形存在着误差,对机身类部件,大型飞机与小型飞机的气动外缘型公差要求如表2所示[2]。

表2 气动外缘型值公差mm

2.2 部件内部组合件和零件位置的准确度要求

在飞机部件装配中,大梁轴线、翼肋轴线、隔框轴线、长桁轴线等的实际装配位置相对于理论轴线位置均有一定的准确度要求。它们的位置准确度不仅对部件外形、接头位置和结构强度有影响,而且对装配协调常常有明显的直接影响。因此,一般规定梁轴线位置误差和直线度误差不超过±0.5~±1.0mm,普通肋轴线的位置误差和肋的平面度误差不超过±1~±2mm,长桁位置误差不超过±2mm等。

2.3 零件或装配件间的配合准确度要求

机身大部件对接通常采用围框式对接接头,它的技术要求如下:

(1)孔与螺栓的配合,为了补偿温差影响和装配变形,常采用带公称间隙的间隙配合。孔和螺栓直径的精度一般为IT9~IT13级。公称间隙0.2~0.8mm,视结合面尺寸大小等因素而定。也有不给定公称间隙的,采用H9/f7~f9的配合,主要用于外廓尺寸较小,接头受力严重的部位。

(2)对接面之间的间隙。对于装配后不进行对接面精加工的情况,允许在对接时于对接面之间的间隙中加一定厚度的斜垫片。对于装配后进行精加工的对接面,允许局部存在0.1~0.2mm的间隙。

零件和构件上的螺栓孔应保证一定的垂直度,对IT7~IT8级精度的螺栓孔,其垂直度不超出0.06/25~60、0.08/60~160、0.12/160~400;对 IT9~IT11 级精度的螺栓 孔,其 垂 直 度 应 不 超 出 0.10/25~60、0.16/60~160、0.25/160~400;对IT12~IT14级精度的螺栓孔,其垂直度不超出 0.16/25~60、0.25/60~160、0.40/160~400。

为了保证铆装件的连接质量,铆钉孔的垂直度国外也有规定。如普通实心铆钉的钉孔垂直度公差为±3°(相当于5.2/100);无头铆钉及干涉配合的铆钉,其钉孔垂直度公差为±0.5°(相当于 0.87/100)[3]。

3 影响准确度的因素

以下主要分析制造、协调过程中由于温度变化和变形产生的两类系统误差及其对准确度的影响。

3.1 由温度变化产生的系统误差

表3 几种材料和空气的物理性质

某大型飞机大部件制造装配中,在厂房车间温度变化大的情况下,由于产品、工装和设备的材料不同,其热膨胀系数、导热系数、比热容和比重等均不同如表3所示[4],各有关部分的吸热、传热、散热性和热容量差别也很大。这样,所产生的尺寸变化量不同,从而产生部件对接协调问题、工件与工艺装备之间的协调问题、工艺装备之间的协调问题以及同一工艺装备上构件之间的协调问题。同时,由于地温与室温变化的差别也会产生设备和工艺装备的变形等。所以装配厂房应控制温度的变化,温度变化梯度不能过大。

3.2 制造过程中产生的变形

在制造过程和协调路线中的工件和工艺装备,由于种种原因总会伴随产生一定的不希望有的变形。当变形比较显著时,会影响装配协调和装配质量,应该予以重视,对它们进行必要的控制。变形主要包括工艺装备的变形、零件制造过程中的变形、装配变形和残余应力。

4 飞机制造中外形工艺容差分配方法的特点

在飞机制造中,无论飞机结构的外形制造误差或外形协调误差,都将产生误差累积。对某高速飞机,进行外形工艺容差分配,如表4所示。

表4 高速飞机外形工艺容差分配表

5 问题与建议

目前,国内的飞机制造处于数字量传递协调和模拟量传递协调的混合状态,全数字量传递协调体系和规范的建立正处于起步阶段。数字量传递、协调方法的引入,有效地缩短了某些飞机零部件的尺寸传递路线、减少了专用工装、降低了制造成本、提高了飞机制造准确度和效率。我国飞机制造业虽然已经大规模采用数字化制造技术,但是相对于波音、空客等国外先进飞机制造企业来说,我们的数字化应用还有很长的路要走。

美国和西欧等发达国家的飞机制造公司在具体的型号研制中,已经形成了一套行之有效的数字量传递协调方法,但由于技术封锁和体系差异等因素,我国各主机厂还只能通过转包生产过程中外商对于产品加工及装配的特定要求,间接地了解数字量尺寸传递的具体实现方法和关键技术。尽管各主机厂所借鉴相关的经验,在型号的研制中开展了局部的试验和探索,但依然缺乏对飞机数字量尺寸传递、协调与容差分配技术的系统性研究。

容差设计在设计部门和制造部门之间起着不可缺少的桥梁作用,所以容差的合理选择、分配与优化是相当关键的,它控制着产品的性能和生产成本。

国内外围绕容差分配所做的大量研究,还主要集中在零件装配容差的表示、分析与综合上,即只是面向设计层面的容差分配,还没有见到有研究将整个容差方案同尺寸传递与协调路线结合起来。因此,要实现对飞机制造装配过程的真正支持,还需要在协调路线中的容差分配方面进行深入的研究。

[1] 程宝蕖.飞机制造协调准确度与容差分配. 北京:航空工业出版社, 1987.

[2] 王海宇.飞机装配工艺学. 西安:西北工业大学出版社,2010.

[3] 程宝蕖,崔赞斌,等.飞机制造互换协调技术. 北京:国防工业出版社, 1990.

[4] 范玉青. 现代飞机制造技术. 北京:北京航空航天大学出版社, 2001.